Изобретение относится к технике длн магнитной записи и воспроизве- дегия информации, в частности к магнитной головке, применяющейся при вое произведении записанной информации .

Цель изобретения - повышение срока служби магнитных головок путем уменьшения степени истираемости сердечников в тоне контактирования с магнитной лентой.

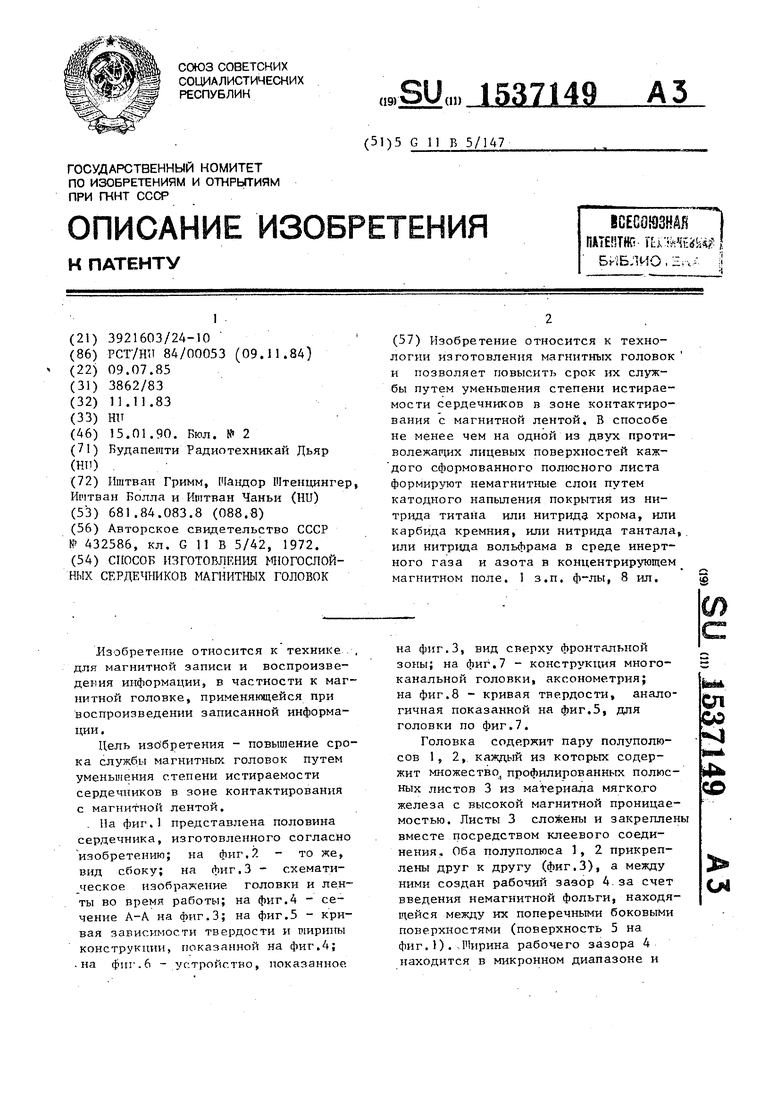

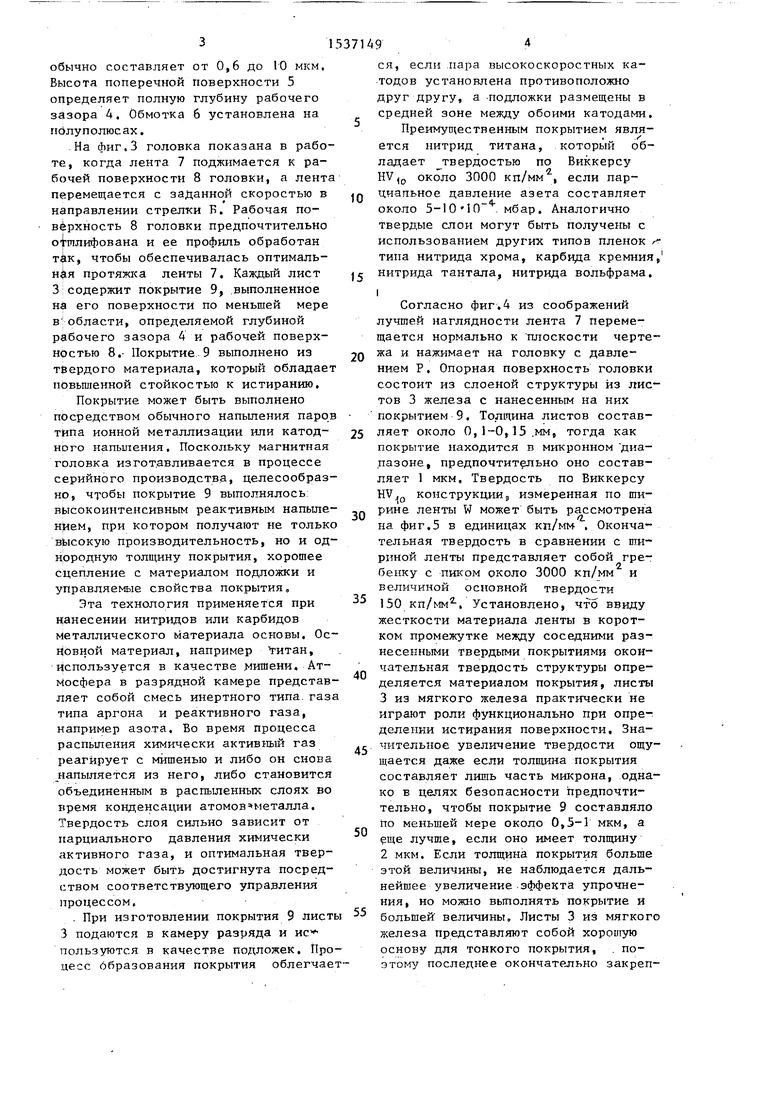

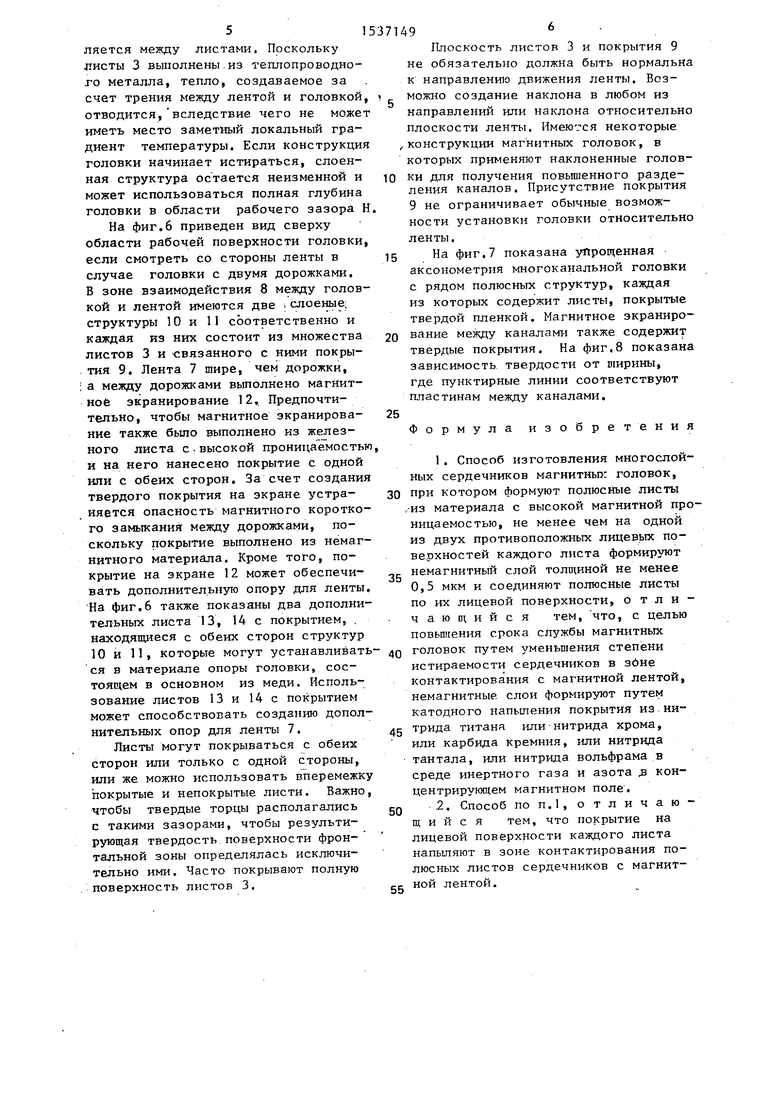

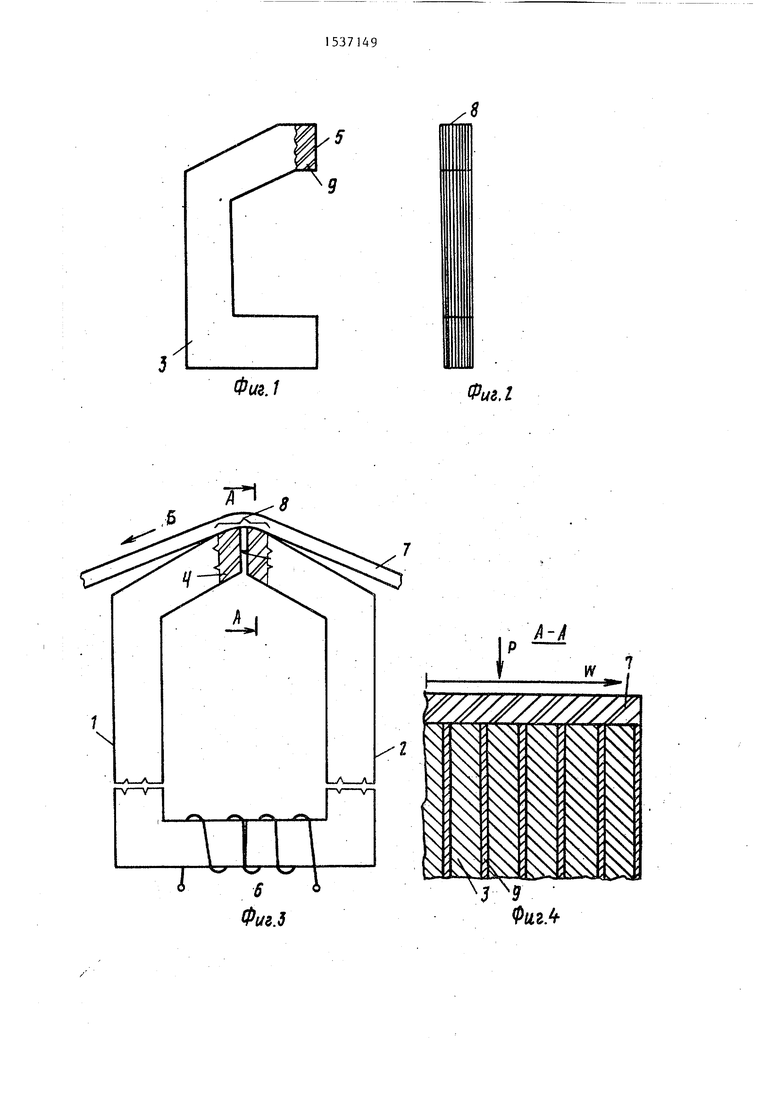

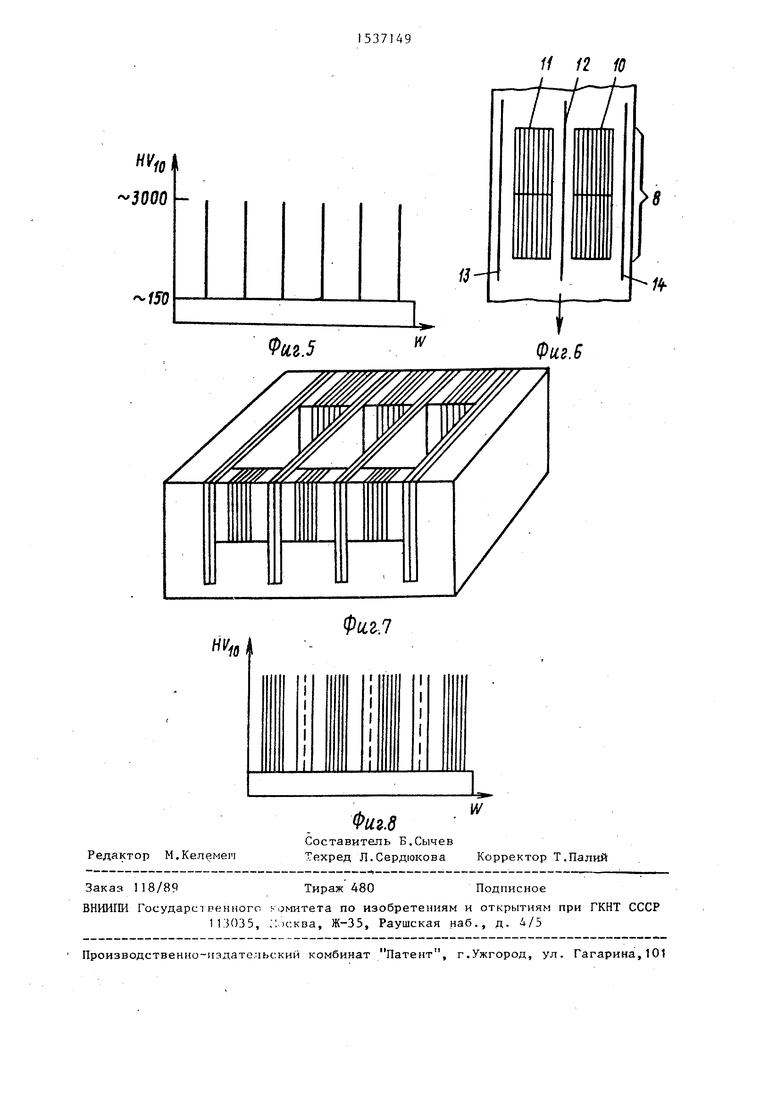

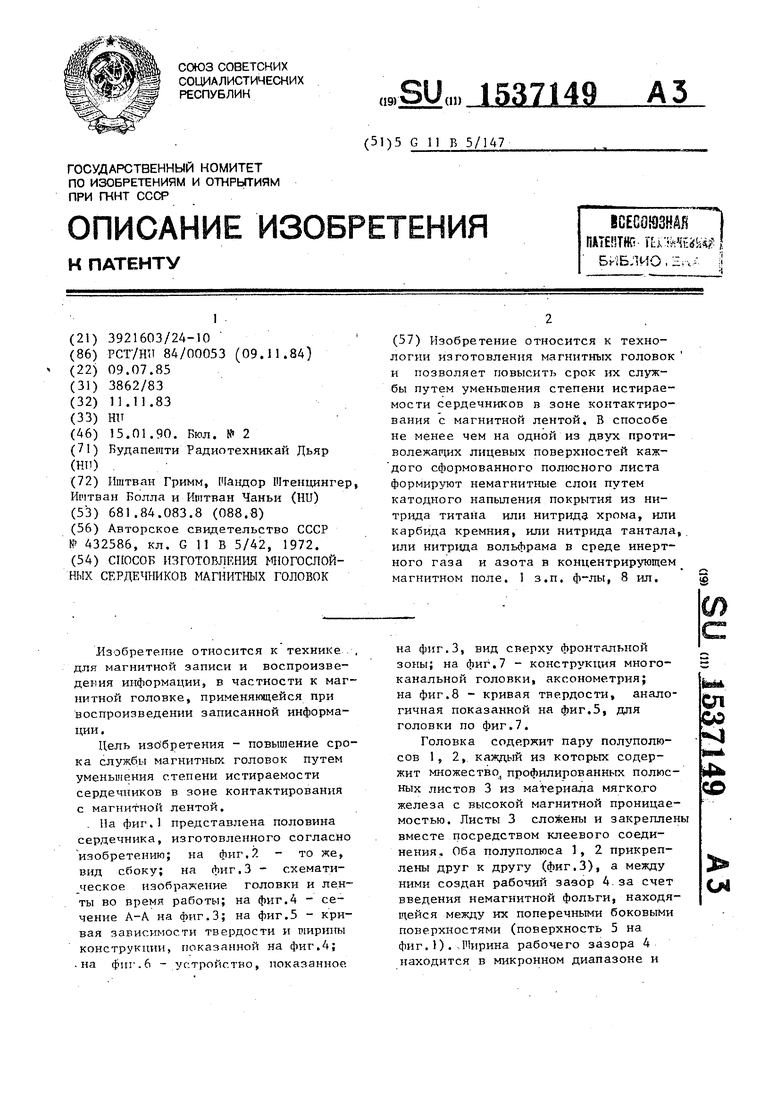

На фиг.1 представлена половина сердечника, изготовленного согласно изобретению; на фиг.2 - то же, вид сбоку; на фиг.З - схематическое изображение головки и ленты но время работы; на фиг.4 - сечение А-А на фиг.З; на фиг.5 - кривая зависимости твердости и ширины конструкции, покачанной на фиг.4; .на фиг.6 - устройство, покатанное

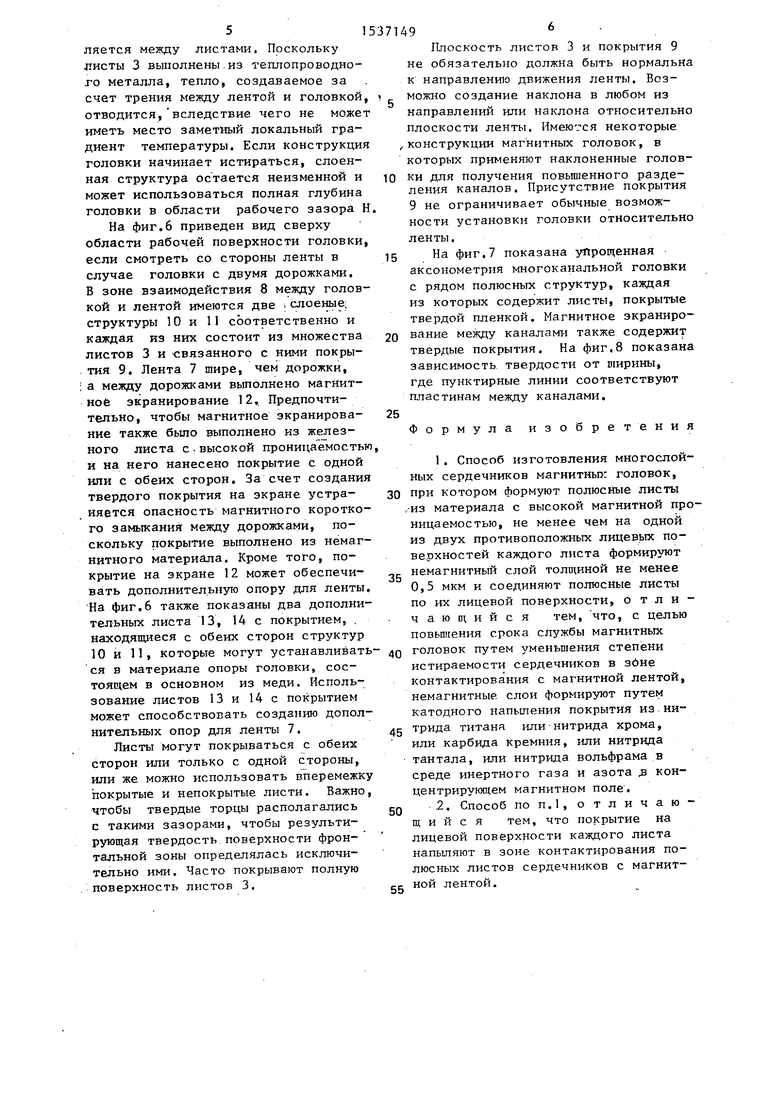

на фиг.З, вид сверху фронтальной зоны; на фиг.7 - конструкция многоканальной головки, аксонометрия; на фиг.8 - кривая твердости, аналогичная показанной на фиг.5, для головки по фиг.7.

Головка содержит пару полуполюсов 1, 2, каждый из которых содержит множество, профилированных полюсных листов 3 из материала мягкого железа с высокой магнитной проницаемостью. Листы 3 сложены и закреплены вместе посредством клеевого соединения. Оба полуполюса 1, 2 прикреплены друг к другу (фиг.З), а между ними создан рабочий зазор 4 за счет введения немагнитной фольги, находящейся между их поперечными боковыми поверхностями (поверхность 5 на фиг.1). Ширина рабочего зазора 4 находится в микронном диапазоне и

ел

00

4Ь СО

W

31

обычно составляет от 0,6 до 10 мкм. Высота поперечной поверхности 5 определяет полную глубину рабочего зазора 4. Обмотка 6 установлена на полуполюсах.

На фиг.3 головка показана в работе, когда лента 7 поджимается к рабочей поверхности 8 головки, а лента перемещается с заданной скоростью в направлении стрелки Б. Рабочая поверхность 8 головки предпочтительно отшлифована и ее профиль обработан так, чтобы обеспечивалась оптимальная протяжка ленты 7. Каждый лист 3 содержит покрытие 9, выполненное на его поверхности по меньшей мере в области, определяемой глубиной рабочего зазора 4 и рабочей поверхностью 8. Покрытие 9 выполнено из твердого материала, который обладает повышенной стойкостью к истиранию.

Покрытие может быть выполнено посредством обычного напыления паров типа ионной металлизации или катод- ного напыления. Поскольку магнитная головка изготавливается в процессе серийного производства, целесообразно, чтобы покрытие 9 выполнялось высокоинтенсивным реактивным напылением, при котором получают не только высокую производительность, но и однородную толщину покрытия, хорошее сцепление с материалом подложки и управляемые свойства покрытия.

Эта технология применяется при нанесении нитридов или карбидов металлического материала основы. Основной материал, например титан, используется в качестве мишени. Атмосфера в разрядной камере представ ляет собой смесь инертного типа газа типа аргона и реактивного газа, например азота. Во время процесса распыления химически активный газ реагирует с мишенью и либо он снова напыляется из него, либо становится объединенным в распыленных слоях во время конденсации атомов«металла. Твердость слоя сильно зависит от парциального давления химически активного газа, и оптимальная твердость может быть достигнута посредством соответствующего управления процессом.

. При изготовлении покрытия 9 листы 3 подаются в камеру разряда и ис пользуются в качестве подложек. Процесс образования покрытия облегчает

,

494

сн, если пара высокоскоростных катодов установлена противоположно друг другу, а подложки размещены в средней зоне между обоими катодами.

Преимущественным покрытием явля/

ется нитрид титана, который обладает твердостью по Виккерсу

около 3000 кп/мм , если парциальное давление аэета составляет около 5-10-10 мбар. Аналогично твердые слои могут быть получены с использованием других типов пленок - типа нитрида хрома, карбида кремния, нитрида тантала, нитрида вольфрама.

Q j 0

5

5

0

5

0

0

Согласно фиг.4 из соображений лучшей наглядности лента 7 перемещается нормально к плоскости чертежа и нажимает на головку с давлением Р. Опорная поверхность головки состоит из слоеной структуры из листов 3 железа с нанесенным на них покрытием 9. Толщина листов составляет около 0,1-0,15 мм, тогда как покрытие находится п микронном диапазоне, предпочтительно оно составляет 1 мкм. Твердость по Виккерсу конструкции, измеренная по ширине ленты W может быть рассмотрена на фиг.5 в единицах кп/мм . Окончательная твердость в сравнении с шириной ленты представляет собой гребенку с пиком около 3000 кп/мм и величиной основной твердости 150 кп/мм2-. Установлено, что ввиду жесткости материала ленты в коротком промежутке между соседними разнесенными твердыми покрытиями окончательная твердость структуры определяется материалом покрытия, листы 3 из мягкого железа практически не играют роли функционально при определении истирания поверхности. Значительное увеличение твердости ощущается даже если толщина покрытия составляет лишь часть микрона, однако в целях безопасности предпочтительно, чтобы покрытие 9 составляло по меньшей мере около 0,5-1 мкм, а еще лучше, если оно имеет толщину 2 мкм. Если толщина покрытия больше этой величины, не наблюдается дальнейшее увеличение эффекта упрочнения, но можно выполнять покрытие и большей величины. Листы 3 из мягкого железа представляют собой хорошую основу для тонкого покрытия, поэтому последнее окончательно закреп

5

ляется между листами. Поскольку листы 3 выполнены из теплопроводного металла, тепло, создаваемое за счет трения между лентой и головкой отводится, вследствие чего не може иметь место заметный локальный градиент температуры. Если конструкци головки начинает истираться, слоенная структура остается неизменной и может использоваться полная глубина головки в области рабочего зазора

На фиг.6 приведен вид сверху области рабочей поверхности головки если смотреть со стороны ленты в случае головки с двумя дорожками. В зоне взаимодействия 8 между головкой и лентой имеются две слоеные структуры 10 и 11 соответственно и каждая из них состоит из множества листов 3 и связанного с ними покрытия 9. Лента 7 шире, чем дорожки, а между дорожками выполнено магнитное экранирование 12. Предпочтительно, чтобы магнитное экранирование также было выполнено из железного листа с высокой проницаемость и на него нанесено покрытие с одной или с обеих сторон. За счет создания твердого покрытия на экране устраняется опасность магнитного короткого замыкания между дорожками, поскольку покрытие выполнено из немагнитного материала. Кроме того, покрытие на экране 12 может обеспечивать дополнительную опору для ленты На фиг.6 также показаны два дополнительных листа 13, 14 с покрытием, находящиеся с обеих сторон структур

5

0

5

Плоскость листов 3 и покрытия 9 не обязательно должна быть нормальна к направлению движения ленты. Возможно создание наклона в любом из направлений или наклона относительно плоскости ленты. Имеются некоторые ,конструкции магнитных головок, в которых применяют наклоненные головки для получения повышенного разделения каналов. Присутствие покрытия

9 не ограничивает обычные возможности установки головки относительно ленты.

На фиг.7 показана упрощенная аксонометрия многоканальной головки с рядом полюсных структур, каждая из которых содержит листы, покрытые твердой пленкой. Магнитное экранирование между каналами также содержит твердые покрытия. На фиг.8 показана зависимость твердости от ширины, где пунктирные линии соответствуют пластинам между каналами.

Формула изобретения

1. Способ изготовления многослойных сердечников магнитных головок, при котором формуют полюсные листы из материала с высокой магнитной проницаемое тъю, не менее чем на одной из днух противоположных лицевых поверхностей каждого листа формируют немагнитный слой толщиной не менее 0,5 мкм и соединяют полюсные листы по их лицевой поверхности, отличают и и с я тем, что, с целью повышения срока службы магнитных

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для точной регулировки положения магнитной головки | 1982 |

|

SU1132804A3 |

| Устройство для склеивания элементов блока магнитных головок | 1978 |

|

SU778717A3 |

| Кассета для носителя магнитной записи | 1982 |

|

SU1119614A3 |

| Кассетное устройство для записи информации | 1982 |

|

SU1128846A3 |

| Способ изготовления блока магнитных головок | 1980 |

|

SU881837A1 |

| Устройство для магнитной записи и воспроизведения сообщений | 1974 |

|

SU566536A3 |

| Блок магнитных головок | 1974 |

|

SU670249A3 |

| Устройство для магнитной записи | 1974 |

|

SU592377A3 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| Блок магнитных головок | 1990 |

|

SU1758672A1 |

Изобретение относится к технологии изготовления магнитных головок и позволяет повысить срок их службы путем уменьшения степени истираемости сердечников в зоне контактирования с магнитной лентой. В способе не менее чем на одной из двух противолежащих лицевых поверхностей каждого сформованного полюсного листа формируют немагнитные слои путем катодного напыления покрытия из нитрида титана, или нитрида хрома, или карбида кремния, или нитрида тантала, или нитрида вольфрама в среде инертного газа и азота в концентрирующем магнитном поле. 1 з.п. ф-лы, 8 ил.

10 и 11, которые могут устанавливать- о головок путем уменьшения степени

ся в материале опоры головки, состоящем в основном из меди. Использование листов 13 и 14 с покрытием может способствовать созданию дополнительных опор для ленты 7.

Листы могут покрываться с обеих сторон или только с одной стороны, или же можно использовать вперемежку покрытые и непокрытые листи. Важно, чтобы твердые торцы располагались с такими зазорами, чтобы результирующая твердость поверхности фронтальной зоны определялась исключительно ими. Часто покрывают полную поверхность листов 3.

истираемости сердечников в зйне контактирования с магнитной лентой, немагнитные слон формируют путем катодного напыления покрытия из нитрида титана или нитрида хрома, или карбида кремния, или нитрида тантала, или нитрида вольфрама в среде инертного газа и азота & кон- центрирукяцем магнитном поле.

J

/1

Фиг.1

NJ

m

u

т s

Фиг.З

Фиг. I

i

И-Х

IV

W7JZ77

3000

150

Фиг.5

HV

Фаг.7

ю

8

11/f

w

Фиг.6

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ГОЛОВОК | 1972 |

|

SU432586A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-01-15—Публикация

1985-07-09—Подача