Изобретение относится к изготовлению абразивного инструмента на основе полиуретановых эластомеров для металлообработки.

Цель изобретения - повышение износостойкости инструмента и его режущей способности путем увеличения твердости связки.

Касса для изготовления инструмента содержит, мас.%: полиуретановый эластомер 31,6-45,9J 1,4-бутандиол 1,4-4,6, 2,4-толуилендиизоцианат 5,4- 17,7; сшивающий агент аминного типа 11,3-20,7 и абразив 11,1-40,1. В результате взаимодействия компонентов эластомера, форполимера, являющегося продуктом взаимодействия 1,4-бутан- диола и 2,4-толуилендиизоцианата и сшивающего агента аминного типа получается разветвленный полимер - поли- уретанполимочевина, что обеспечивает увеличение твердости связки, повышение износостойкости и режущей способности инструмента.

Пример 1. Готовят композицию следующего состава, мас.%: Полиуретановый эластомер - форполимер СКУ-ПФЛ 100/1000 41,8 1,4-Бутандиол1,4

2,4-Толуилендиизо- цианат5,4

Сшивающий агент - 3,З-дихлор-4,4-диами- нодифенилметан11,3

Алмазный синтетический материал АС4 80/63 40,1 В открытую емкость помещают 41,8 мас.% форполимера СКУ2ПФЛ 100/1000 (полученный из простого полиэфира с мол.массой 1000 и 2,4-толуилендиизоцианата в соотношении 1:2), добавляют 1,4 мас.% 1,4-бутан- диола и 5,4 мас.% 2,4-толуилендии о- цианата в соотношении 1:2, добавляют 1,4 мас.% 1,4-бутандиола и 5,4 мас. 2,4-толуилендиизоцианата и переметя- вают при 60°С до образования гомо(Л

СП

со 1

4ъ & СП

генной прозрачной смеси (примерно 1 мин). В смесь вводят 40,1 мас.% аразивного материала и перемешивают до образования однородной взвеси 1 мин, после чего вводят расплав 11,3 мас.% 3,3-дихлор-4,4-диамино- дифенилметана, энергично перемешива 30-50 с и разливают в подготовленны технологические формы. Разлитую абразивную массу выдерживают 3 ч при комнатной температуре и 5 ч при температуре 120°С.

П р и м е р 2. Готовят композици следующего состава, мас.%: Форполимер СКУ-ПФЛ 100/100037,8

1,4-Бутандиол2,6

2,4-Толуилендиизо- цианат9,8

3,З-Дихлор-4,4-ди- аминодифенилметан 13,6 Алмазный синтетический материал АС4 80/63 36,2 Получение абразивной массы ведут аналогично примеру 1.

П р и м е р 3. Готовят композици следующего состава, мас.%: Форполимер СКУ-ПФЛ 100/100034,5

1,4-Бутандиол3,5

2,4-Толуилендиизо- цианат13,3

3,З-Дихлор-4,4-ди- аминодифенилметан 15,5 Алмазный синтетический материал АС4 80/63 33,2 Получение абразивной массы ведут аналогично примеру 1,

II р и м е р 4. Готовят композици следующего состава, мас.%: Форполимер СКУ-ПФЛ 100/100031,6

1,4-Бутандиол4,3

2,4-Толуилендииэо- цианат16,5

3,З-Дихлор-4,4-ди- аминодифенилметан 17,2 Алмазный синтетический материал АС4 80/63 30,4 Получение абразивной массы ведут аналогично примеру 1.

П р и м е р 5. Готовят композици следующего состава, мас.%: Форполимер СКУ-ПФЛ 100/100037,7

1,4-Бутандиол3,8

2,4-Толуилендиизо- цианат14,5

0

5

0

5

0

5

0

5

0

5

3,З-Дихлор-4,4-диами- нодифенштметан16,9

Алмазный синтетический материал АС4 80/63 27,1 Получение абразивной массы ведут аналогично примеру 1.

II Р И М е р 6. ГОТОВЯТ КОМПОЗИЦИЮ

следующего состава, мас.% Форполимер СКУ-ПФЛ 100/100041,4

1,4-Бутандиол4,1

2,4-Толуилендиизо- цианат16,0

3,З-Дихлор-4,4-диами- нодифенилметан18,6

Алмёзный синтетический материал АС4 80/63 19,9 Получение абразивной массы ведут аналогично примеру 1.

Пример 7. Готовят композицию следующего состава, мас.%: Форполимер СКУ-ПФЛ 100/100045,9

1,4-Бутандиол4,6

2,4-Толуилендиизо- цианат17,7

3,З-Дихлор-4,4-диамино- дифенилметан20,7

Алмазный синтетический материал АС4 80/63 11,1 Получение абразивной массы ведут аналогично примеру 1.

П р и м е р 8. Получение абразивной массы ведут при соотношении компонентов по примеру 3, но температура смешения 70°С. Разлить массу в формы не удается ввиду высокой вязкости композита.

П р и м е р 9. Получение абразивной массы ведут при соотношениях компонентов по примеру 3, но температура смешения 20°С. В этом случае время перемешивания смеси форполимера СКУ-ПФЛ 100/1000, 1,4-бутандиола и 2 8 4-толуилендиизоцианата увеличивается до 15 мин. Остальные операции проводятся аналогично примеру 1.

Пример 10. Готовят композицию следующего состава, мас.%: Форполимер СКУ-ПФЛ 100/100029,3

1,4-Бутандиол4,9

2,4-Толуилендии зо- цианат19,1

3,З-Дихлор-4,4-дигШино- дифе нилме та н18,5

Алмазный сиитетичегюш материал 80/61 28,2

Получение абразивной массы ведут аналогично примеру 1. ,

Пример 11. Готовят композицию следующего состава, мас.%:

Форполимер СКУ-ПФЛ

100/100045,7

1,4-Бутендиол0,3

2,4-Толуилендиизоцианат1,2

3,З-Дихлор-4,4-диаминодифенилметан9,0

Алмазный синтетический

материал АС4 80/63 43,8

Получение абразивной массы ведут аналогично примеру 1.

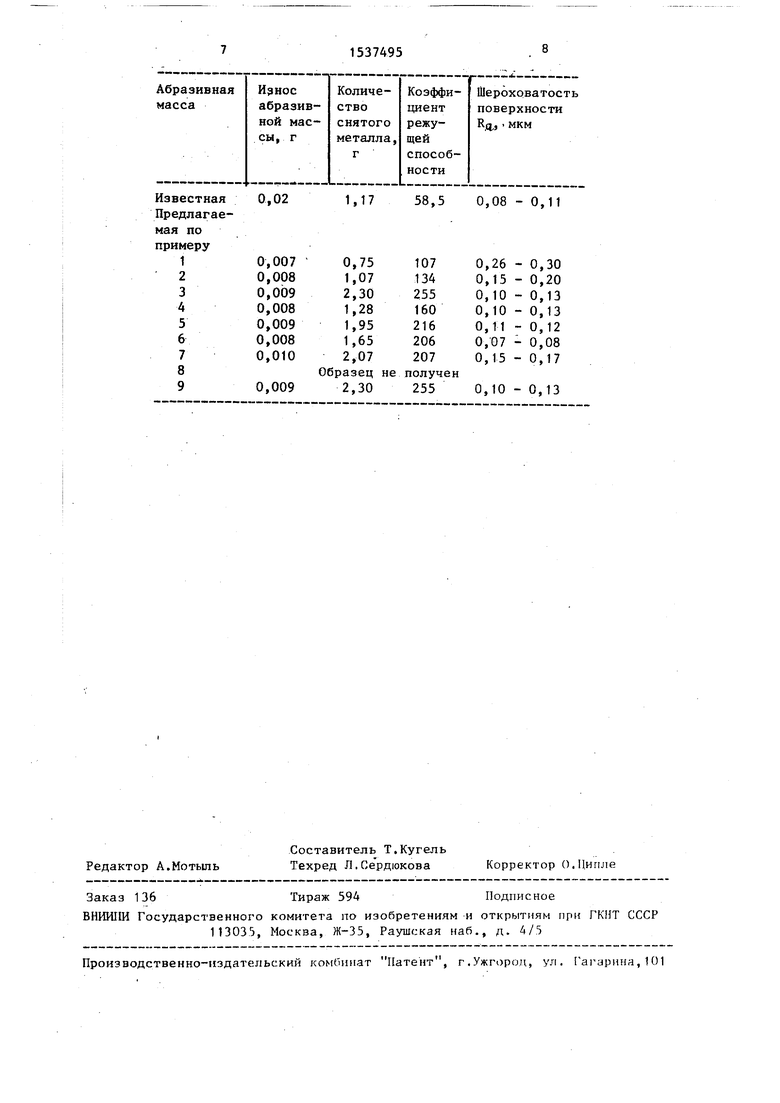

Абразивные инструменты, изготовленные с применением предлагаемой абразивной массы, представляют собой прямоугольные бруски на металлическо подложке, имеющей отверстие с резьбо для установки в головке хонинговаль- ного станка. Готовый абразивный инструмент испытывают на режущую способность, износостойкость и качество .обработанной поверхности.

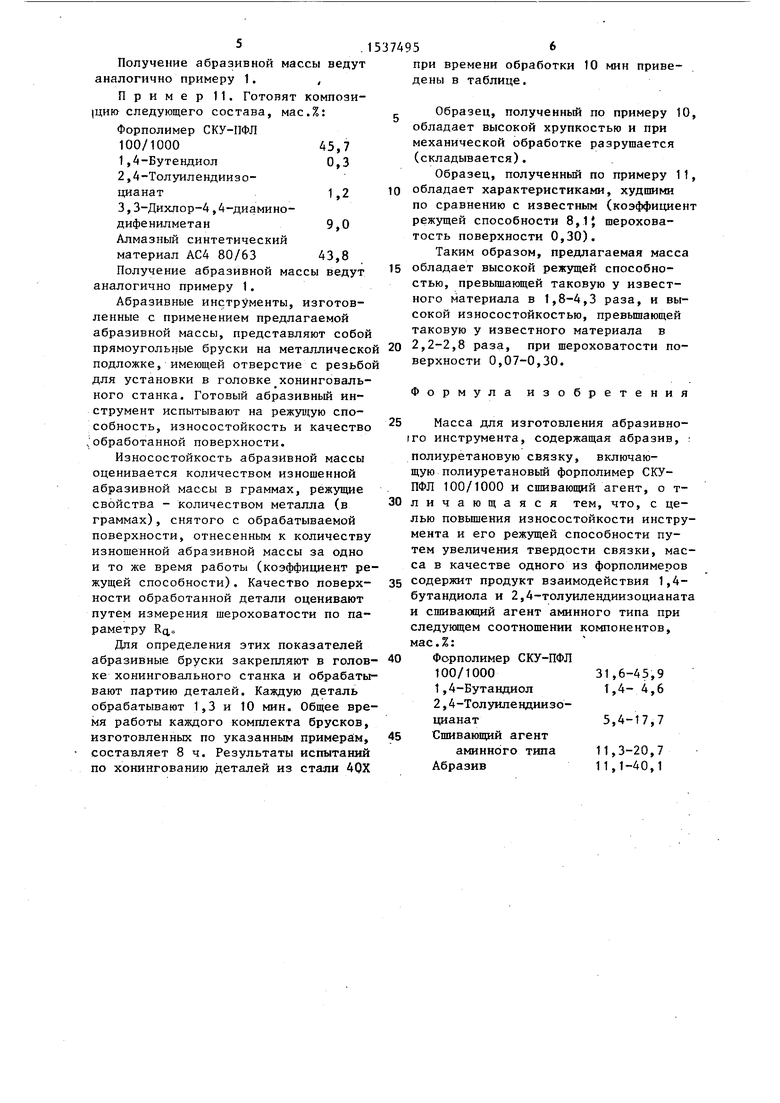

Износостойкость абразивной массы оценивается количеством изношенной абразивной массы в граммах, режущие свойства - количеством металла (в граммах), снятого с обрабатываемой поверхности, отнесенным к количеству изношенной абразивной массы за одно и то же время работы (коэффициент режущей способности). Качество поверхности обработанной детали оценивают путем измерения шероховатости по параметру Rq,o

Для определения этих показателей абразивные бруски закрепляют в головке хонинговального станка и обрабатывают партию деталей. Каждую деталь обрабатывают 1,3 и 10 мин. Общее время работы каждого комплекта брусков, изготовленных по указанным примерам, составляет 8 ч. Результаты испытаний по хонингованию деталей из стали 4QX

при времени обработки 10 мин приведены в таблице.

Образец, полученный по примеру 10, обладает высокой хрупкостью и при механической обработке разрушается (складывается).

Образец, полученный по примеру 11,

обладает характеристиками, худшими по сравнению с известным (коэффициент режущей способности 8,1J шероховатость поверхности 0,30).

Таким образом, предлагаемая масса

обладает высокой режущей способностью, превышающей таковую у известного материала в 1,8-4,3 раза, и высокой износостойкостью, превышающей таковую у известного материала в

2,2-2,8 раза, при шероховатости поверхности 0,07-0,30.

Формула изобретения

Масса для изготовления абразивно- (го инструмента, содержащая абразив,

полиуретановую связку, включающую полиуретановый форполимер СКУ- ПФЛ 100/1000 и сшивающий агент, о т- личающаяся тем, что, с целью повышения износостойкости инструмента и его режущей способности путем увеличения твердости связки, масса в качестве одного из форполимеров содержит продукт взаимодействия 1,4- бутандиола и 2,4-толуилендиизоцианата и сшивающий агент аминного типа при следующем соотношении компонентов, мае.%: Форполимер СКУ-ПФЛ

100/100031,6-45,9

1,4-Бутандиол 4,6 2,4-Толуилендиизо- цианат5,4-17,7

Сшивающий агент

аминного типа 11,3-20,7 Абразив11,1-40,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1399103A1 |

| АБРАЗИВНО-ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2069143C1 |

| Жидкий отвердитель форполимеров с концевыми изоцианатными группами | 2016 |

|

RU2633520C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155781C2 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2298568C1 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ, ПОЛУЧАЕМЫХ МЕТОДОМ ЛИТЬЯ | 2006 |

|

RU2323237C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2186803C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2237069C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2404215C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2339664C1 |

Изобретение относится к изготовлению абразивных инструментов для металлообработки на основе полиуретановых эластомеров. Цель изобретения - повышение износостойкости инструмента и его режущей способности путем увеличения твердости связки. Согласно изобретению масса для изготовления инструмента содержит мас.%: полиуретановый эластомер 31,6-45,9, 1-4 бутандиол, 1,4-4,6: 2,4-толуилендиизоцианат 5,4 17,7, сшивающий агент аминного типа 11,3-20,7 и абразив 11,1-40,1. 1 табл.

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1399103A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-01-23—Публикация

1987-11-26—Подача