1

(21) 367236/23-33

(22)27.01.88

(6) 23.01„90. Бюл. № 3

(71)Всесоюзный комплексный проектно- изыскательский, научно-исследовательский и конструкторски-технологический институт теплоизоляционных и акустических строительных материалов и изделий

(72)М.С.Кубраков, А.Ю.Каминскас, Ю.К.Причкайтене и М.А.Овздей (53) 666.972 (088.8)

(56) Авторское свидетельство СССР № 833693, кл. С 0 В 9/00, 1979.

Авторское свидетельство СССР № 1168531, кл. С 04 Б 9/00, 1983.

( СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ

МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО

(57) Изобретение относится к промыш- ленности строительных материалов, преимущественно к изготовлению мине-1 ральных вяжущих, и может быть использовано в строительстве. Цель изобретения - повышение водостойкости. Сырьевая смесь для изготовления магнезиального вяжущего содержит доломитовую известь 10-20 масД и отходы обогащения талькомагнезитовых руд 80-90 мас.%. Магнезиальное вяжущее после воздушного твердения в течение 28 сут обладает прочностью до 60 МПа, за тот же период водного твердения - до 58 МПа и в водонасыщенном состоянии 16 МПа. 1 табл.

с SS

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2006 |

|

RU2332373C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1993 |

|

RU2089523C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2363675C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| Состав закрепленного глинистого грунта | 2021 |

|

RU2774461C1 |

| Вяжущее | 1989 |

|

SU1756298A1 |

| Сырьевая смесь для изготовления отделочных строительных материалов | 2017 |

|

RU2659288C1 |

| Способ получения магнезиального вяжущего | 2022 |

|

RU2785976C1 |

Изобретение относится к промышленности строительных материалов, преимущественно к изготовлению минеральных вяжущих, и может быть использовано в строительстве. Цель изобретения - повышение водостойкости. Сырьевая смесь для изготовления магнезиального вяжущего содержит доломитовую известь 10 - 20% и отходы обогащения талькомагнезитовых руд 80 - 90%. Магнезиальное вяжущее после воздушного твердения в течение 28 сут обладает прочностью до 60 МПа, за тот же период водного твердения - до 58 МПа и водонасыщенном - 16 МПа. 1 табл.

Изобретение относится к промышленности строительных материалов, преимущественно к изготовлению минеральных вяжущих, и может быть использовано в строительстве и других отраслях, потребляющих водостойкое магнезиальное вяжущее.

Целью изобретения является повышение водостойкости.

Сырьевая смесь для изготовления магнезиального вяжущего содержит 10- 20 мас.% доломитовой извести и 80 - 90 мас.% отходов обогащения таль ко- магнезитовых руд.

Усредненная проба отхода обогащения талькомагнезитовых руд содержит, мае.2: MgO 39,0; СаО 0,72; .O; нерастворимый в НС1 осадок 22,5; потери при прокалывании 37,3. Минералогический состав отхода обогащения талькомагнезитовых руд, м ас.%: тальк 15-20; карбонаты 50-56; глина 10-15; серпентиниты А-5; рудные материалы 5. Отходы обогащения талькомагнезитовых руд используются в сырьевой смеси в размолотом виде с удельной поверхностью ЬОО м2/кг.

Подготовленное к использованию магнезиальное вяжущее после тепло- влажностной обработки и последующих обжига, дробления и помола имеет удель- ную поверхность 700 м2/кг при следующем химическом составе, мас.%: активный MgO 30-30,-5; активный СаО около 19; Ге20э до 7,0.

сл

со J

о

СП

со

Пример. Сырьевую смесь готовят из 80-90 мас.% размолотого до удельной поверхности 00 м2/кг отхода обогащения талькомагнезитовых руд и 10-20 мас.% молотой доломитовой извести, включающей активных СаО и MgO до 75 мас.% с удельной поверхностью 700 м2/кг, которые тщательно перемешивают, добавляют воду в коли- честве 15 мас.% от смеси, после чего увлажненную смесь опять перемешивают. Из подготовленной смеси прессуют брикеты с размером сечения 5,,0 см под давлением 20 МПа. Брикеты поме- щают в пропарочную камеру с температурой 95-110°С и выдерживают в течение 6 ч. После тепловлажностной обработки брикеты обжигаются в интервале температур 650-700 С в течение 2 ч. Обожженные брикеты дробят и продукт дробления размалывают до удельной поверхности 700 м2/кг.

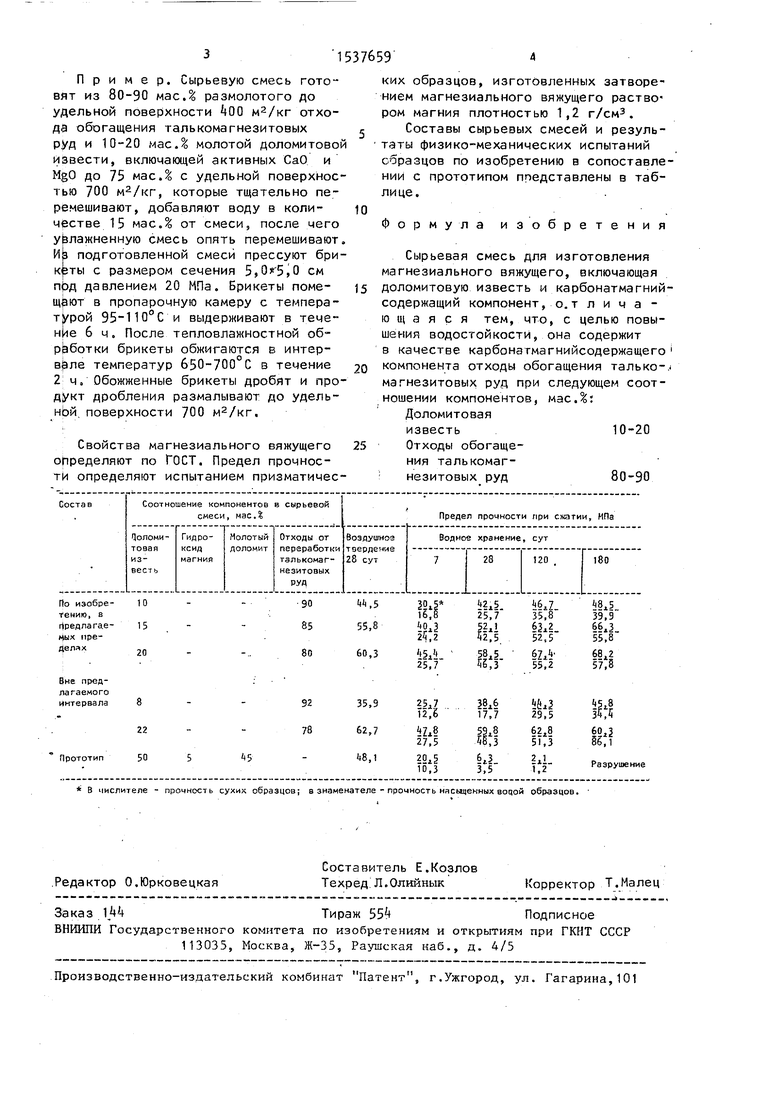

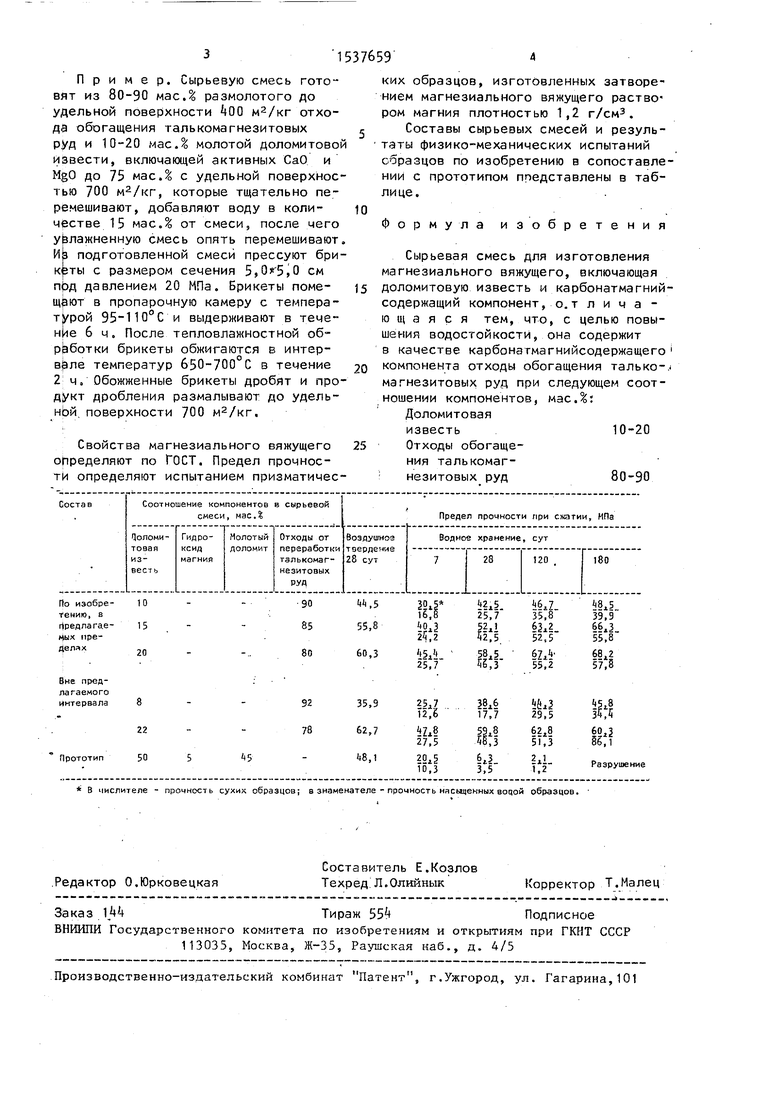

Свойства магнезиального вяжущего определяют по ГОСТ. Предел прочности определяют испытанием призматических образцов, изготовленных затворе- нием магнезиального вяжущего раствором магния плотностью 1,2 г/см3.

Составы сырьевых смесей и результаты физико-механических испытаний сбразцов по изобретению в сопоставлении с прототипом представлены в таблице.

Формула изобретения

Сырьевая смесь для изготовления магнезиального вяжущего, включающая доломитовую известь и карбонатмагний- содержащий компонент, о.т л и ч а - ю щ а я с я тем, что, с целью повышения водостойкости, она содержит в качестве карбонагмагнийсодержащего компонента отходы обогащения талько-. магнезитовых руд при следующем соотношении компонентов, мас.%: Доломитовая

известь10-20

Отходы обогащения талькома - незитовых руд80-90

Авторы

Даты

1990-01-23—Публикация

1988-01-27—Подача