Изобретение относится к промышленности строительных материалов и может быть использовано для получения магнезиального вяжущего материала

Известно магнезиальное вяжущее, включающее 60-75% магнезиальной породы (доломит) и 25-45% доломитовой извести, затворенной раствором MgCte

Недостатком данного вяжущего является высокое содержание доломитовой извести, относительно невысокая прочность и низкая химическая стойкость к воде, растворам хлоридов и сульфатов

Известно магнезиальное вяжущее, включающее магнезиальную породу (доломит) 44-50%, гидроксид или карбонат маг-- имя 2-10% и доломитовую известь - остальное. Состав обеспечивает высокую (до 50 МПа) прочность магнезиального вяжущего.

Недостатком данного состава является высокое содержание доломитовой извести.

состоящей из МдО и СаСОз, и невысокая химическая стойкость к воде, растворам хлоридов и сульфатов.

Наиболее близким к предлагаемому является вяжущее, содержание дунит с добавлением 25-30 мас,% оксида магния и хлорида магния

Недостаток известного вяжущего - повышенная пористость, что отрицательно влияет на водостойкость и стойкость к растворам хлоридов и сульфатов

Цель изобретения - повышение водостойкости и стойкости в растворах хлоридов и сульфатов

Поставленная цель достигается тем, что вяжущее, включающее диопсид или дунит, оксид магния и хлорид магния, дополнительно содержит карбонат кальция, при следующем соотношении компонентов, мае %

Оксид магния174 25,0

Хлорид магния2 5-5,0

сл С

j

01

о ю ю

00

Карбонат кальция0,1-4,0

Диопсид или дунитОстальное

П р и м е р 1. Вяжущее получают по следующей технологии.

Берут смесь МдО и СаСОз, которая может быть получена обжигом доломита при 700°С с добавлением активного МдО до соотношения, указанного в формуле изобретения, или термообработкой при 450-550°С магнезиальных шламов, получаемых из магнезиальных растворов, обеспечивающих соотношения МдО и СаСОз, указанные в формуле изобретения. Берут диопсидовую породу и измельчают до удельной поверхности 0,5 м2/г. Подготовленные таким образом компоненты вяжущего дозируют в предлагаемых соотношениях, включая МдС(2, тщательно перемешивают и затворяют водой в количествах, обеспечивающих формование изделий 18-20% при полусухом, 25-35% при пластичном формовании. Затворёние вяжущего может осуществляться раствором MgCla. концентрация которого соответствует указанной в формуле изобретения. В этом случае предварительно дозируют и смешивают измельченный диопсид, МдО и СаСОз.

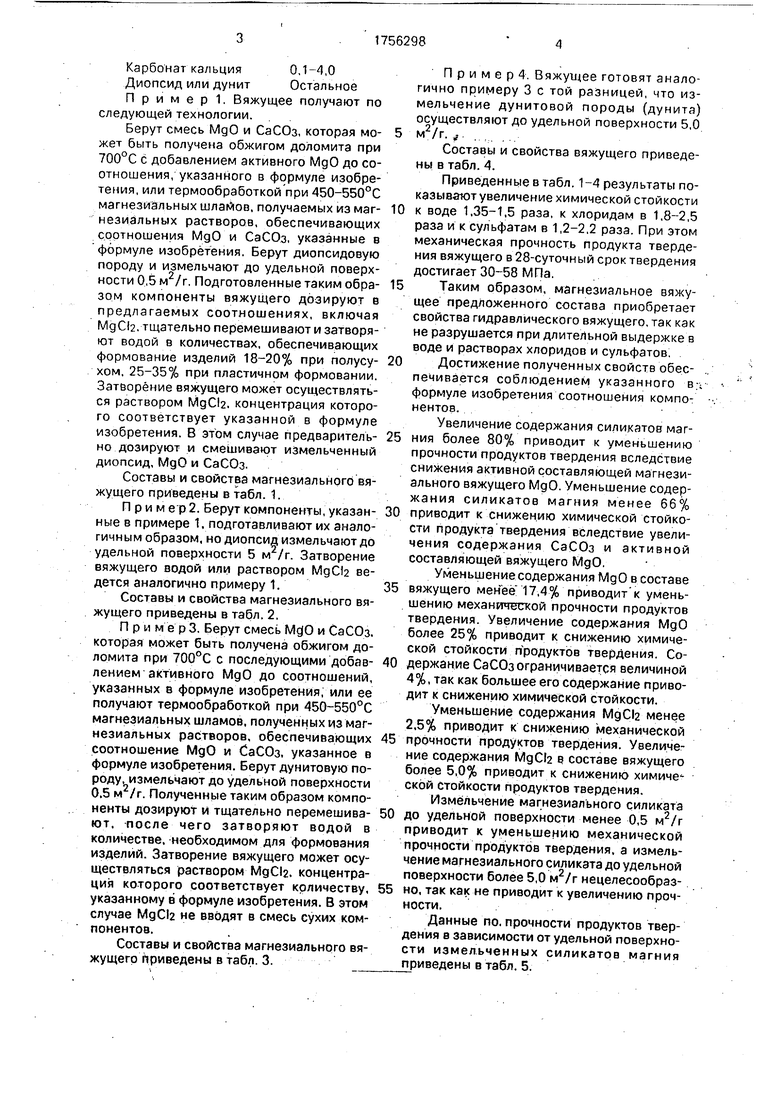

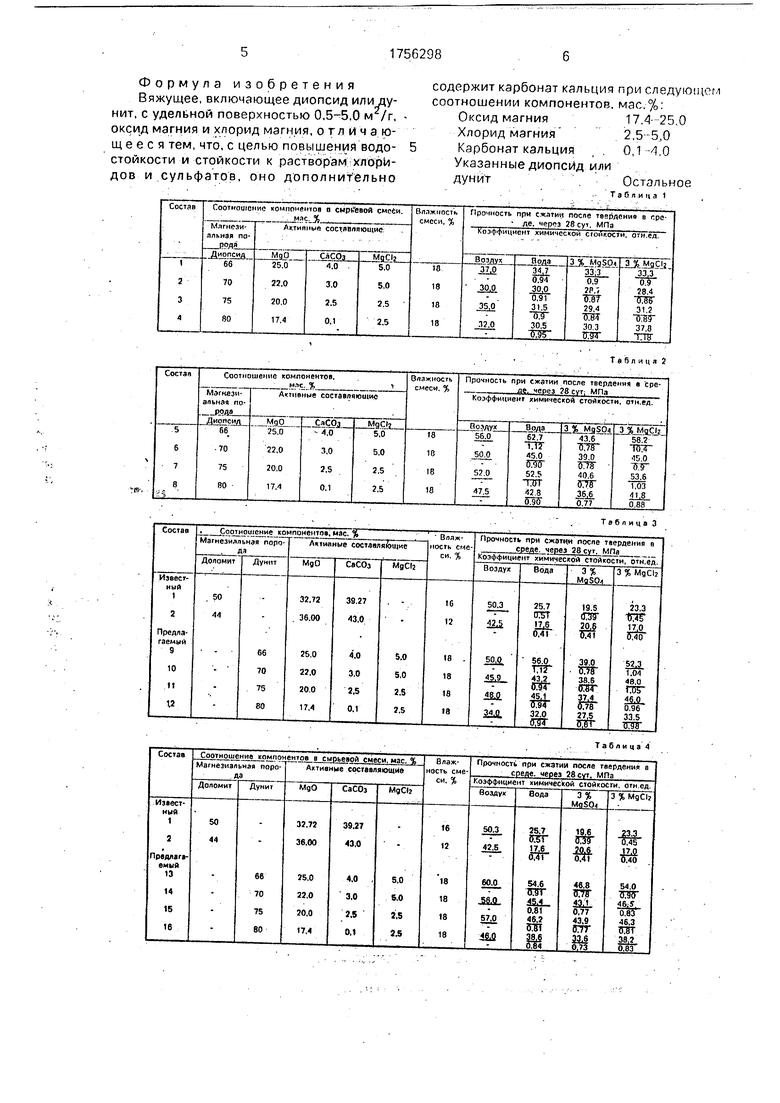

Составы и свойства магнезиального вяжущего приведены в табл. 1.

П р и м е р 2. Берут компоненты, указанные в примере 1, подготавливают их аналогичным образом, но диопсид измельчают до удельной поверхности 5 м /г. Затворение вяжущего водой или раствором MgCte ведется аналогично примеру 1.

Составы и свойства магнезиального вяжущего приведены в табл. 2.

П р и м е р 3. Берут смесь Мд О и СаСОз, которая может быть получена обжигом доломита при 700°С с последующими добавлением активного МдО до соотношений, указанных в формуле изобретения, или ее получают термообработкой при 450-550°С магнезиальных шламов, полученных из магнезиальных растворов, обеспечивающих соотношение МдО и СаСОз, указанное в формуле изобретения. Берут дунитовую породу, измельчают до удельной поверхности 0.5 м2/г. Полученные таким образом компоненты дозируют и тщательно перемешивают, после чего затворяют водой в количестве, необходимом для формования изделий. Затворение вяжущего может осуществляться раствором MgCla, концентрация которого соответствует количеству, указанному в формуле изобретения. В этом случае MgCla не вводят в смесь сухих компонентов.

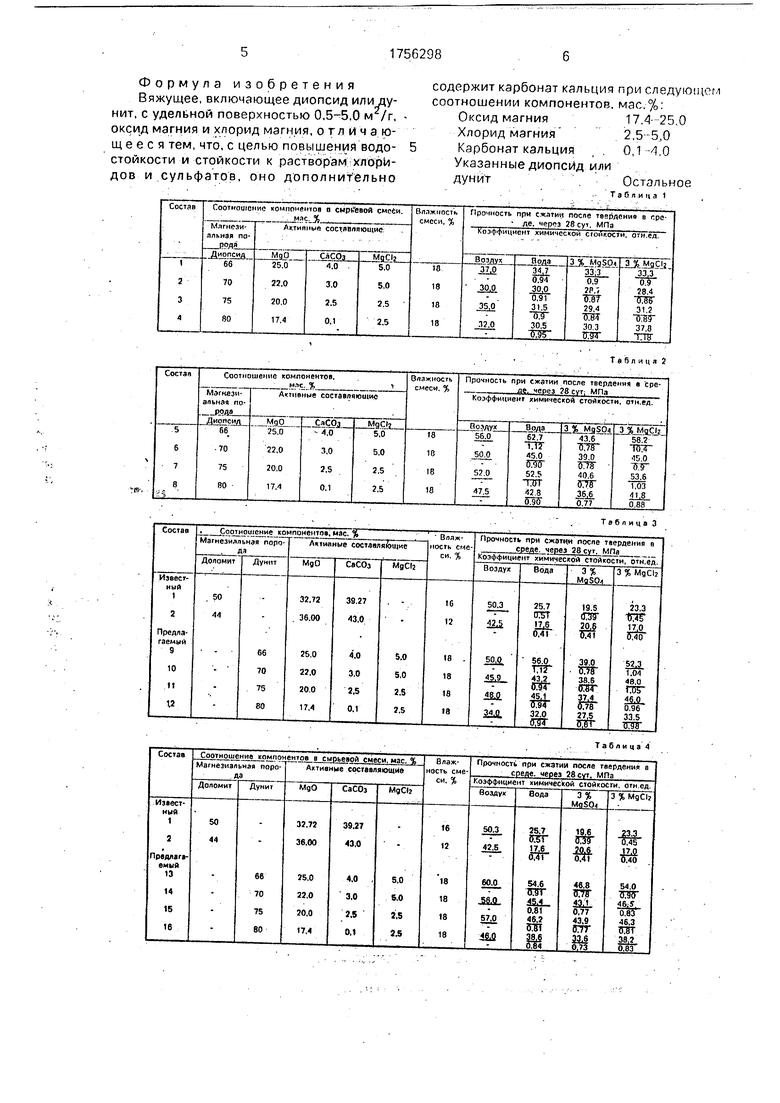

Составы и свойства магнезиального вяжущего приведены в табл. 3.

П р и м е р 4 Вяжущее готовят аналогично примеру 3 с той разницей, что измельчение дунитовой породы (дунита) осуществляют до удельной поверхности 5,0

м2/г.

Составы и свойства вяжущего приведены в табл. 4.

Приведенные в табл. 1-4 результаты показывают увеличение химической стойкости

0 к воде 1,35-1,5 раза, к хлоридам в 1,8-2,5 раза и к сульфатам в 1,2-2,2 раза. При этом механическая прочность продукта твердения вяжущего в 28-суточный срок твердения достигает 30-58 МПа.

5 Таким образом, магнезиальное вяжущее предложенного состава приобретает свойства гидравлического вяжущего, так как не разрушается при длительной выдержке в воде и растворах хлоридов и сульфатов.

0 Достижение полученных свойств обеспечивается соблюдением указанного в- формуле изобретения соотношения компонентов.

Увеличение содержания силикатов маг5 ния более 80% приводит к уменьшению прочности продуктов твердения вследствие снижения активной составляющей магнезиального вяжущего МдО. Уменьшение содержания силикатов магния менее 66%

0 приводит к снижению химической стойкости продукта твердения вследствие увеличения содержания СаСОз и активной составляющей вяжущего МдО.

Уменьшение содержания МдО в составе

5 вяжущего менее 17,4% приводит к уменьшению механической прочности продуктов твердения. Увеличение содержания МдО более 25% приводит к снижению химической стойкости продуктов твердения. Со0 держание СаСОз ограничивается величиной 4%, так как большее его содержание приводит к снижению химической стойкости.

Уменьшение содержания MgCl2 менее 2,5% приводит к снижению механической

5 прочности продуктов твердения. Увеличение содержания MgCl2 э составе вяжущего более 5,0% приводит к снижению химиче ской стойкости продуктов твердения.

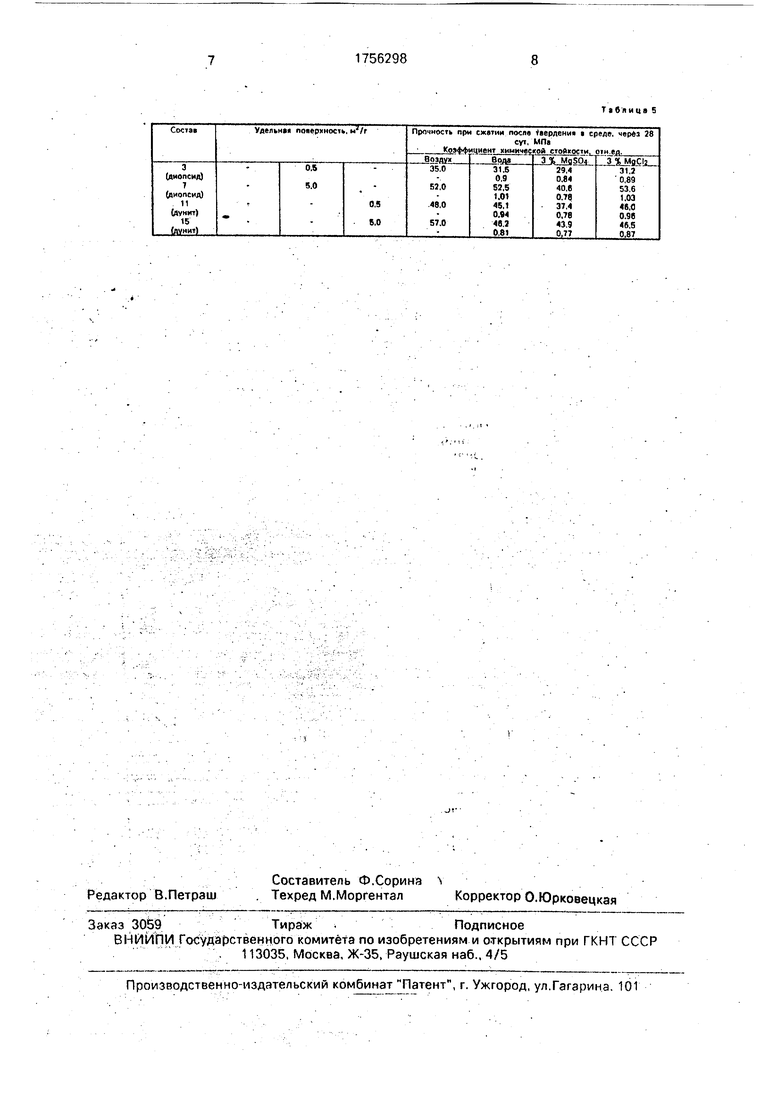

Измельчение магнезиального силиката

0 до удельной поверхности менее 0,5 м2/г приводит к уменьшению механической прочности продуктов твердения, а измельчение магнезиального силиката до удельной поверхности более 5,0 м2/г нецелесообраз5 но, так как не приводит к увеличению прочности.

Данные по. прочности продуктов твердения в зависимости от удельной поверхности измельченных силикатов магния приведены в табл. 5.

Формула изобретения Вяжущее, включающее диопсид или ду- нит, с удельной поверхностью 0,5-5,0 м /г, оксид магния и хлорид магния, отличающееся тем, что, с целью повышения водо- стойкости и стойкости к растворам хлоридов и сульфатов, оно дополнит ельно

содержит карбонат кальция при следующем соотношении компонентов, мас.%: Оксид магния17.4 250

Хлорид магния2,5-5,0

Карбонат кальция , 0,1-4.0 Указанные диопсид или дунитОстальное

Т а С я и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2006 |

|

RU2306284C1 |

| ВЯЖУЩЕЕ | 2007 |

|

RU2357935C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2386597C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2009 |

|

RU2404144C1 |

| ТЯЖЕЛЫЙ БЕТОН | 2008 |

|

RU2372306C1 |

| ДУНИТОВЫЙ ЦЕМЕНТ | 2005 |

|

RU2288899C1 |

| Вяжущее | 1990 |

|

SU1807026A1 |

| Тампонажный раствор | 1990 |

|

SU1781414A1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ОТХОДОВ ДОЛОМИТОВОГО И ПЕНОСТЕКОЛЬНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2603112C1 |

| Сырьевая смесь для изготовления жаростойких изделий | 1982 |

|

SU1017693A1 |

Использование в промышленности строительных материалов Сущность вяжущее содержит диопсид или дунит с удельной поверхностью 0,5-5,0 м /г - основа оксид магния 17,4-25,0, хлорид магния 2,5-5,0. карбонат кальция 0,1-4,0. Вяжущее готовят смешением указанных компонентов Коэффициент водостойкости 0,95, коэффициент стойкости к воздействию 3%-ного р-ра MgS040,94 5 табл.

Таблица 2

Таблица 3

Таблица 4

Тtблице 5

| Сырьевая смесь для полученияМАгНЕзиАльНОгО ВяжущЕгО и СпОСОбЕгО пОлучЕНия | 1979 |

|

SU833693A1 |

| Сырьевая смесь для получения магнезиального вяжущего | 1983 |

|

SU1168531A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-08-23—Публикация

1989-07-31—Подача