Изобретение относится к технологии приготовления гипсобетонных смесей, повышенной водостойкости и может найти применение как в заводском производстве строительных изделий, так и для изготовления монолитных жилых домов усадебного типа, хозяйственных и другого назначения построек.

Известный способ включает смешение полуводного гипса с микронаполнителями (железосодержащим мелкодисперсным шламом газоочистки доменных печей и каустическим магнезитом), крупного пористого заполнителя с последующим затворением сухой смеси водным раствором бишофита (MgCl2·H2O) с плотностью 1,105 г/см3 или с концентрацией по MgCl2 - 12%.

Полученная известным способом гипсобетонная смесь имеет начало схватывания через 15-20 мин, а конец через 20-25 мин, в то время, как полуводный гипс типа Г4ПБ, принятый в составе такой смеси, имеет начало схватывания через 8 мин, а конец - 12 мин, водостойкость (Кразм=0,75), прочность через 2 часа и 28 суток твердения на воздухе соответственно 9,6-12,3 МПа.

Наряду с достоинствами известного способа получения гипсобетонной смеси, повышенная водостойкость легко формуется методом литья, имеются и недостатки, конкретно:

- короткие сроки схватывания (начало 15-20 мин, конец 20-25 мин), что усложняет технологию изготовления изделий;

- недостаточная водостойкость после суточного пребывания сухих изделий из гипсобетона в воде: Кразм не более 0,75;

- низкий архитектурный вид.

Наиболее близкий способ приготовления бетонной смеси как по технической сущности, так и качественному составу, приведен в патенте SU №1747420, М. кл. С04В 28/14, опубл. 15.07.92. Бюл. №26.

Известный способ приготовления гипсобетонной смеси включает смешение полуводного гипса с его микронаполнителями (железосодержащим мелкодисперсным отходом доменного производства - шламом газоочистки, каустическим магнезитом) пористым заполнителем, затворение смеси водным раствором, содержащим бишофит, причем последний вводят в точные нейтрализованные воды производства пенополистирола до получения раствора - затворителя плотностью 1,08 г/см3 с последующей подачей в него щелочного стока «ЩСПК - М2» - отхода производства капролактама и затворение ведут из расчета получения водовяжущего отношения 0,45-0,5 до прекращения газовыделения.

Известным способом получена литая гипсобетонная смесь на пористом заполнителе (керамзите) с соблюдением плотной упаковки. При этом на 1 м3 литой бетонной смеси расходуют 1 м3 керамзита с насыпной плотностью от 442 до 700 кг/м3. Растворная часть 1 м3 литого гипсобетона включает полуводный гипс типа Г4ПБ 765-800 кг; железосодержащих отходов доменных печей 23,7-24,4 кг; магнийхлорсодержащего затворителя с плотностью 1,08 г/см3 378-399,6 кг (350-370 л); замедлителя схватывания «ЩСПК - М2» с плотностью 1,203 г/см3 6, 0,15-7,22 кг (5-6 л); фактическое водовяжущее отношение 0,45-0,5.

Полученная известным способом гипсобетонная смесь и изделия на ее основе имеют ряд достоинств в сравнении с аналогом, конкретно:

- увеличены сроки схватывания; начало 36-69 мин, конец 48-72 мин;

- высокая водостойкость сухих образцов гипсобетона, после 2-х часового насыщения водой Кразм=0,76-0,8;

- исключены высолообразования на поверхности.

Наряду с указанными достоинствами имеются и недостатки, конкретно:

- низкая прочность в поздние сроки твердения, т.е. через 28 суток твердения на воздухе - 6,5-7 МПа.;

- многокомпонентность раствора затворителя, что усложняет технологию приготовления гипсобетонной смеси;

- сравнительно короткие сроки схватывания гипсобетонной смеси и, особенно, смешанного вяжущего, что усложняет технологию приготовления гипсобетонной смеси;

- недостаточная водостойкость сухих образцов, после водонасыщения в течение суток (Кразм=0,65-0,7).

Задача изобретения - увеличить сроки схватывания, прочность в более поздние сроки твердения - через 28 суток и водостойкость после суточного водонасыщения без снижения водовяжущего отношения (0,45-0,5).

Способ приготовления гипсобетонной смеси, включающий смешение полуводного гипса β-модификации, микронаполнителей - отхода доменного производства и каустического магнезита, пористого крупного заполнителя - керамзита, затворение водным раствором бишофита, отличающийся тем, что в качестве отхода доменного производства используют тонкомолотый основной доменный гранулированный шлак, причем вначале осуществляют смешение указанного полуводного гипса с микронаполнителями, затем затворение водным раствором бишофита плотностью 1,2 г/см3, взятым из расчета получения водовяжущего отношения 0,45-0,55, с последующим механохимическим диспергированием полученной суспензии вяжущего до коллоидного состояния, с последующим ведением в суспензию крупного пористого заполнителя и дополнительно мелкого заполнителя - кварцевого песка при соотношении указанных микронаполнителей по массе 1:1 и указанных заполнителей по массе 1:1 и содержании вяжущего (на сухое) 35,8-40 мас.%. и отношении в вяжущем указанного полуводного гипса к микронаполнителям от 1,63 до 1,9.

Характеристика компонентов, принятых в опытах реализации способа.

1. Полуводный гипс В-мрлификации типа Г4ПБ ГОСТ 125-79.

2. Каустический магнезит. ГОСТ 1216-87 «Порошки магнезитовые каустические». Тип «ПМК-90». Насыпная плотность 600 кг/м3.

3. Молотый основной гранулированный шлак - отход доменного производства. Модуль основности 1,05-1,08, удельная поверхность 3000-3100 см2/г.

Химический состав следующий, мас.%:

SiO2 - 38,5-39,35; Al2О3 - 7,3-9,25; CaO - 42,2-43,42; MgO - 7-7,9;

FeO - 0,36-0,58; MgO - 0,2-0,29; S - остальное. Насыпная плотность 985-1000 кг/м3 молотый шлак отвечает требованиям ТУ - 66,19-248-87.

4. Шестиводный оксид хлористого магния (бишофит) MgCl2·6H2O. Принят концентрированный раствор волгоградского месторождения плотностью 1,2 г/см3 (концентрация по MgCl2 - 23%) отвечает требованиям ГОСТ 7759-73.

5. Керамзит отвечает требованиям: ГОСТ (9759-90), т.е.

фракция 5-10 мм,

насыпная плотность не более 800 кг/м3.

Влажность не более 5% по массе.

Морозостойкость - не менее Мрз 15.

Водопоглощение в течение 1 ч не должно превышать 25% по массе. В опытах принят керамзит фракции 5-10 мм с насыпной плотностью 600 кг/м3 (М600).

6. Кварцевый песок (речной). ГОСТ 8736-85. Насыпная плотность в сухом состоянии 1580 кг/м3.

7. Вода для раствора бишофита. ГОСТ 213732-79.

Реализация способа «опыты».

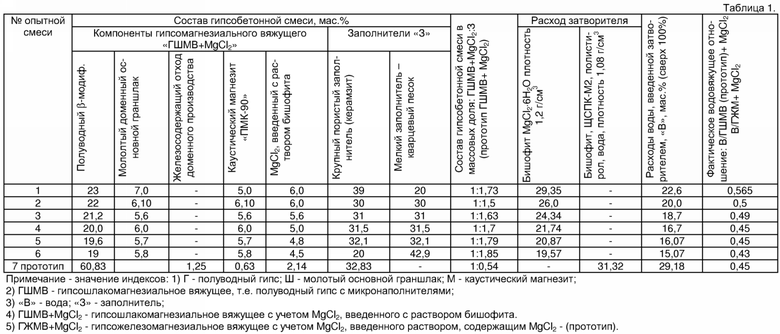

В табл.1 состав гипсобетонной смеси, приготовленной известным способом (опыт №7) и предлагаемым (опыт №1) (смеси №1 и №6 - запредельные).

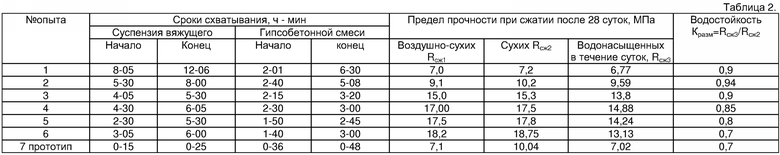

В табл.2 свойства бетонной смеси, приготовленной известным способом (опыт №7) и предлагаемым (опыт №1 и №6 - запредельные).

Пример №1 (в таблице 1 - Смесь и опыт №2).

Для приготовления (20 л) гипсобетонной формовочной литой смеси дозировали по массе:

- 5,5 кг полуводного гипса β-модификации (22 мас.%),

- 1,5 кг каустического магнезита - (6,0 мас.%),

- 1,5 кг тонкомолотого основного граншлака (6,0 мас.%).

Все сухие компоненты гипсошлакомагнезиального вяжущего (ГШМВ) - в количестве 8,5 кг смешали и затворили раствором бишофита плотностью 1,2 кг/м3, взятом в количестве 6,5 кг (26% сверх 100% сухой смеси), содержащего (1,5 кг MgCl2 и 5 кг Н2О). Таким образом, в полученную суспензию, кроме полуводного гипса, каустического магнезита и тонкомолотого основного граншлака был введен MgCl2 (1,5-6,5 кг).

Поэтому количество твердой составляющей с учетом MgCl2 в составе вяжущего ГШМВ+MgCl2 составила - 10 кг.

А фактическое водовяжущее отношение - 0,5, т.е. B/(ГШМВ+MgCl2)=5 кг Н2О/10 кг=0,5.

В полученную суспензию вяжущего с началом схватывания 8 ч 5 мин ввели смесь керамзита 7,5 кг (30%) или - 12,5 л и 7,5 кг кварцевого песка с насыпной плотностью 1,58 кг/л или 4,75 л.

Т.к. пустотность принятого керамзита составляет 38% или (12,5 л·0,38=4,75 л), то принятый объем песка заполонил пустоты керамзита, обеспечивая плотную упаковку для 12,5 л заполнителя. Последнее и послужило причиной выбора соотношения по массе керамзита и кварцевого песка, как 1:1.

Расход вяжущей суспензии составил - 15 кг или 7,5 л (с плотностью 2 кг/л). Всего бетонной формовочной массы - 20 л.

Таким образом, на 1 м3 гипсобетонной литой смеси плотностью 1500 кг/м3 расходуется, кг:

1) полуводного гипса β-модификации - 275 кг;

2) каустического магнезита «ПМК - 90» - 7,5 кг;

3) тонкомолотого основного доменного граншлака - 75 кг;

4) раствор бишофита с плотностью 1,2 г/см3 - 325 кг (74,75 MgCl2+250,25 воды).

Из полученной гипсобетонной смеси формовали методом литья с кратковременным вибрированием (30 с) образцы-кубы размером 10×10×10 см. Все три партии образцов (по 6 штук в партии) хранили на стеллажах в течение 28 суток. Шесть образцов испытали на показание предела прочности при сжатии воздушно-сухом состоянии (Rсж1), вторую партию 12 штук высушили при t=50°C до постоянной массы, образцов испытали на прочность в сухом состоянии (Rсж2) и 6 образцов в водонасыщенном состоянии, после пребывания в воде в течение суток (Rсж3). По данным Rсж3 и Rсж2 - определили коэффициент размягчения (водостойкость) Кразм=Rсж3/Rсж2.

Аналогичным способом изготовляли и испытывали остальные смеси №1; 3; 4; 5; 6 (таблица 1). Результаты испытаний и составы смесей приведены в таблицах 1 и 2.

Пример №2 (способ прототипа).

Для приготовления 20 л литой гипсобетонной смеси, содержащей в массовых долях: вяжущее:керамзит: (магнийхлорсодержащий раствор с плотностью 1,08 г/см3) соответственно 1:0,56:0,48 с фактическим водовяжущим отношением В/В=0,45, в начале готовят магнийхлорсодержащий раствор с плотностью 1,08 г/см3, для этого в 7 л жидких нейтрализованных отходов производства пенополистирола с плотностью 1,014 г/см3 вводят 1,15 кг гидроксохлорида магния MgCl2·6H2О, который за 5 минут при перемешивании сжатым воздухом полностью растворяется и плотность раствора достигает 1,08 г/см3. В полученный объем 7,1 л магнийхлорсодержащего раствора (прирост объема происходит за счет химически связанной воды MgCl2·H2O) вводят 0,1 л замедлителя схватывания ЩСПК - М2 плотностью 1,203 г/см3, что составляет в массовом количестве 0,1203 кг. Таким образом, общее количество раствора затворителя для 20 л гипсобетона составляет 7,688 кг, в другую лабораторную мешалку помещают 20 л керамзита с насыпной плотностью 442 кг/м3, что составляет в массовом количестве 8,840 кг, а также вяжущее, состоящее из 15,3 (97%) полуводного гипса и 0,474 кг (3%) колошниковой пыли. Керамзит и вяжущее в сухом виде перемешивают в течение 1,5 минут. В смесь сухих компонентов в количестве 24,614 кг после перемешивания в течение 1,5 минут вводят (без остановки смесителя) предварительно приготовленный раствор с замедлителем схватывания в количестве 7,688 кг, и перемешивание продолжают до прекращения выделения газов СО2, т.е. в течение 4 минут. Полученная литая бетонная смесь схватывается через 45 минут. Фактическое водовяжущее отношение данной опытной смеси составляет 0,45, так как в учет взята только вода, содержащая в жидких нейтрализованных отходах производства пенополистирола с плотностью 1,014 г/см3, вода, введенная с замедлителем схватывания ЩСПК - М2 и химически связанная в MgCl2·6H2O. Из полученной литой гипсобетонной смеси формуют методом литья 18 образцов гипсобетона размером 10×10×10 см. Испытание осуществляем по методике примера№1.

Анализ результатов испытаний, приведенных в таблице 2 с предусмотренной взаимосвязью с разработанным составом гипсобетонной смеси (таблица 1), показывает следующее.

1. Прочность при сжатии воздушно-сухих образцов гипсобетона Rсж1 после 28 суток твердения увеличивается в 2,46 раза, сухих - в 1,74 раза.

2. Водостойкость после 1 суток пребывания в воде (Кразм) увеличилась в 1,2-1,34 раза или на 71-91,4%.

3. Сроки схватывания гипсобетонной смеси увеличены: начало с 36-68 минут (прототип) до 110-144 минуты (1,5 ч - 2,45 ч), а конец с 48-72 минуты до 147 (2,45 часа) - 308 минут (5 ч 8 мин), что значительно упрощает технологию производства и повышает качество готовой продукции.

Еще большей жизнедеятельностью обладает смешанное гипсошлакомагнезиальное вяжущее. Достижение задачи обеспечено правильным подбором состава гипсобетонной смеси и преимущественно разработанным (предлагаемым) способом ее приготовления. Последний позволил направить физико-химические процессы не только для достижения поставленной цели, но и упрощения технологии приготовления гипсобетонной смеси.

Сущность физико-химических процессов и мероприятий, способствующих повышению водостойкости, состоит в следующем:

- в способе расход смешанного воздушно-вяжущего вещества (гипсового и магнезиального) принято почти в 2 раза меньше, т.е. (35,8-40 мас.%), а в составе прототипа более 60 мас.%, при одинаковом водовяжущем отношении (0,45-0,5) и почти равном количестве заполнителя.

Однако в предлагаемом способе наблюдается обратный эффект, т.е. чем больше смешанного вяжущего содержится в составе смеси, причем и при большем содержании водовяжущего отношения, тем выше водостойкость. Последнее следует объяснить преимущественно двумя факторами:

- положительным влиянием на водостойкость гипсобетона расхода MgCl2, a точнее расхода бишофита, т.е. Кразм=0,85-0,94 достигается при содержании в составе бетона MgCl2 5-6 мас.%.

Установлено, что не только MgO, но MgCl2 способствует замедлению схватывания гипсового вяжущего и гипсобетона на его основе.

Вторым фактором, влияющим положительно на Кразм, является гидравлическая активация воздушно-вяжущих веществ (гипсового и магнезиального) молотым основным гранулированным шлаком. Увеличению прочности способствуют следующие факторы.

1. Присутствие в гипсобетоне магнезиального вяжущего (каустического магнезита) затворенного раствором бишофита, плотностью 1,2 г/см3, прочность которого гораздо выше полуводного гипса β-модификации.

2. Применение в способе разделенного (поэтапного) метода приготовления гипсобетонной смеси, т.е. в начале приготавливается вязкотекучая однородная суспензия вяжущего с замедленными сроками схватывания, что позволяет осуществлять механохимический принцип при интенсивном перемешивании диспергирования, при этом мелких частиц вяжущего (полуводного гипса с микронаполнителями) до коллоидного состояния, своевременному гашению пережженных частиц СаО, содержащихся в граншлаке и, в конечном счете, повысить клеящую (связующую) способность суспензии вяжущего по отношению к заполнителю;

раздельный способ приготовления позволяет суспензию вяжущего перекачивать насосом по трубопроводам.

3. Обеспечивается более плотная упаковка в 1 м3 пористого заполнителя (керамзита) методом заполнения 38-40% межзерновых пустот керамзита мелким заполнителем, например кварцевым песком, или другим подобным, неспособным химически взаимодействовать с ионами хлора бишофита; такой упаковке способствует соотношение крупного пористого заполнителя с песком, как 1:1. При нарушении такого соотношения - прочность снижается (см. состав №1 - опыт №1, запредельный).

4. Применение в составе гипсового вяжущего смешанного микронаполнителя (молотого основного граншлака и каустического магнезита), взятых в соотношении по массе 1:1, обеспечивает оптимальную гидравлическую активность молотому основному граншлаку оксидом магния (MgO) и соответственно способствует повышению водостойкости гипсобетону. При нарушении такого соотношения снижается водостойкость. Поэтому состав №6 имеет водостойкость, аналогичную прототипу, и является запредельным.

Экономическая целесообразность способа.

1. Упрощается технология приготовления затворителя методом исключения многокомпонентности и жизнедеятельности вяжущего и гипсобетонной смеси. Последнее предотвращает опасность прилипания к оборудованию схватившейся смеси.

2. Сокращается расход полуводного гипса в 1,5-2 раза путем замены молотым граншлаком и кварцевым песком, т.е. более дешевыми компонентами.

3. Сокращается расход электроэнергии на вентиляцию, т.к. в составе гипсобетона отсутствует резкий запах ЩСПК - М2.

4. Увеличивается ассортимент изготовления строительных изделий за счет более высокой прочности и водостойкости изделий и соответственно отпускная цена изделий.

5. В большем количестве утилизируются отходы типа: граншлака, пыли из циклонов каустического магнезита.

6. На основании указанных факторов экономической целесообразности, приведенных в п.1-5, себестоимость способа приготовления гипсобетона (по отношению к способу прототипа снижается на 15-20%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2341477C1 |

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

| ВЯЖУЩЕЕ | 2013 |

|

RU2532437C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2363675C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СЫРЬЕВОЙ СМЕСИ | 1991 |

|

RU2013408C1 |

| ФОРМОВОЧНАЯ ВЯЖУЩАЯ СМЕСЬ | 1996 |

|

RU2118624C1 |

| СЫРЬЕВАЯ СМЕСЬ | 1998 |

|

RU2130437C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1991 |

|

RU2021234C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2096380C1 |

Изобретение относится к технологии приготовления гипсобетонных смесей и может найти применение как при заводском производстве строительных изделий, так и при изготовлении монолитных жилых домов усадебного типа, хозяйственных и другого назначения построек. Технический результат - увеличение сроков схватывания, повышение прочности в поздние сроки твердения - через 28 суток и водостойкости после суточного водонасыщения без снижения водовяжущего отношения. В способе приготовления гипсобетонной смеси, включающем смешение полуводного гипса β-модификации, микронаполнителей - отхода доменного производства и каустического магнезита, керамзита, затворение водным раствором бишофита, в качестве отхода доменного производства используют тонкомолотый основной доменный гранулированный шлак, осуществляют смешение указанного полуводного гипса с микронаполнителями, затворение водным раствором бишофита плотностью 1,2 г/см3, взятым из расчета получения водовяжущего отношения 0,45-0,55, механохимическое диспергирование полученной суспензии вяжущего до коллоидного состояния, введение в суспензию керамзита и дополнительно мелкого заполнителя - кварцевого песка при соотношении указанных микронаполнителей по массе 1:1 и указанных заполнителей по массе 1:1 и содержании вяжущего (на сухое) 35,8-40 мас.% и отношении в вяжущем указанного полуводного гипса к микронаполнителям от 1,63 до 1,9. 2 табл.

Способ приготовления гипсобетонной смеси, включающий смешение полуводного гипса β-модификации, микронаполнителей - отхода доменного производства и каустического магнезита, пористого крупного заполнителя - керамзита, затворение водным раствором бишофита, отличающийся тем, что в качестве отхода доменного производства используют тонкомолотый основной доменный гранулированный шлак, осуществляют смешение указанного полуводного гипса с микронаполнителями, затворение водным раствором бишофита плотностью 1,2 г/см3, взятым из расчета получения водовяжущего отношения 0,45-0,55, механохимическое диспергирование полученной суспензии вяжущего до коллоидного состояния, введение в суспензию указанного заполнителя и дополнительно мелкого заполнителя - кварцевого песка при соотношении указанных микронаполнителей по массе 1:1 и указанных заполнителей по массе 1:1, и содержании вяжущего (на сухое) 35,8-40 мас.%, и отношении в вяжущем указанного полуводного гипса к микронаполнителям от 1,63 до 1,9.

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2000 |

|

RU2163578C1 |

| JP 8231257 A, 10.09.1996 | |||

| DE 3929221 A, 07.03.1991. | |||

Авторы

Даты

2008-12-20—Публикация

2007-03-30—Подача