Изобретение относится к составу сырьевой смеси для приготовления декоративного раствора и может найти применение для отделки внутренних стен, а также для стен балконов, веранд, стен подвальных помещений, т.е. стен с относительной влажностью 60-80%.

Известна сырьевая смесь для приготовления декоративного раствора, обладающая терракотовым цветом с применением магнезиального вяжущего (каустического магнезита марки 600 с удельной поверхностью 6000 см2/г (600 м2/кг)) и железосодержащего молотого наполнителя из числа отходов производств с одновременным выполнением роли пигмента, приведенная в авторском свидетельстве №1669886, С04В 9/100, опубликованном 15.08.1991 - Бюл. №30, и содержащая компоненты при следующем соотношении, мас.%:

Наряду с большими достоинствами (сравнительно высокая прочность 24,2-36,1МПа и коэффициент конструктивного качества, повышенная архитектурная выразительность - цвет терракотовый и нет высолов) имеются и недостатки:

- низкая водостойкость (коэффициент размягчения 0,4-0,5);

- однотипность колера - цвет только терракотовый;

- отработанный катализатор, выполняющий роль наполнителя для магнезиального вяжущего, необходимо измельчать, что связано с энергозатратами.

Наиболее близкий состав по сути технического решения и качественного состава приведен в авторском свидетельстве СССР №168165, МПК3 С04В 9/100, опубликованном 05.11.1965 г., Бюл. №3 - при следующем соотношении всех компонентов, мас.%:

Сухая смесь затворяется водой или водным раствором солей магния. Наряду с большими достоинствами (обладает гидравлическим твердением и высокой водостойкостью, т.е. Кразм=0,9, причем после суточного водонасыщения, может заменять портландцемент при изготовлении строительных изделий и конструкций) имеет и существенные недостатки, конкретно:

1) Тепло- и механоэнергоемкий процесс получения активной окиси магния в сравнении, например, с каустическим магнезитом, т.к. каустический магнезит - пылевидный отход, образующийся путем осаждения в циклонах в производстве магнезитовых огнеупоров (см. ГОСТ 1216-87 «Порошки магнезитовые каустические»). Например, в г.Садки Свердловской области на заводе «Огнеупор».

2) Активная окись магния является сырьем для производства магния, который имеет широкое применение, например, для изготовления кино- и фотопленок и др. целей, т.е. является дорогостоящим и дефицитным материалом.

3) Обладает низкой адгезией с поверхностью бетонных и керамических изделий, т.е. не может выполнять роль отделочного декоративного вяжущего материала.

4) Низкий декоративный вид вследствие высолообразований и невыразительного светло-красного блеклого цвета.

Задача изобретения - повысить адгезию (прочность при отрыве) с поверхностью бетона и грубой керамики, а также архитектурный вид за счет исключения высолов и расширения гаммы цветов колера без снижения водостойкости.

Для реализации задачи сырьевая смесь для приготовления декоративного раствора, включающая вяжущее - оксид магния, микронаполнитель - керамический кирпич или обожженную глину, мелкозернистый железосодержащий заполнитель, содержит оксид магния в виде каустического магнезита с удельной поверхностью 300 см2/г, керамический кирпич из красножгущейся глины или светложгущуюся глину, обожженные при температуре 950-1000°С, с удельной поверхностью 3000 см2/г, а в качестве мелкозернистого железосодержащегося заполнителя - осадок с фильтров очистки пресной воды, фракции до 0,315 мм, состава, мас.%: Fe2O3 - 44,3; SiO2 - 36,3; CaO - 3,72; Al2O3 - 2,73; MgO - 0,2; K2O - 0,4; Na2O - 0,15; TiO2 - 0,084; MnO - 0,1; SO2 - 0,1; органические вещества - 12 и указанный осадок, обожженный при температуре 600°С, при следующем соотношении компонентов, мас.%:

Затворяется сухая смесь водным раствором хлористого магния MgCl2·6H2O (бишофитом) плотностью 1,2 г/см3 до вязкотекучего состояния с подвижностью в зависимости от способа нанесения отделки на поверхность бетона, керамики.

Характеристика компонентов смеси, принятых в опытах реализации задачи

1. Каустический магнезит.

Принят каустический магнезит, отвечающий требованиям ГОСТ 1216-87 «Порошки магнезитовые каустические» (преимущественно ПМП-75), причем с дополнительным измельчением до удельной поверхности 3000 см2/г (300 м2/кг).

2. Высокоактивная и высокодисперсная окись магния (MgO).

Принята для определения необходимых свойств состава прототипа. Окись магния содержит 98 мас.% MgO, остальное нерастворимые 0,003% в НС1 соли металлов Cu, Fe и SiO2 и нерастворимые в воде соли Са, Ва 0,008%, остальное п.п.п. Такой активный оксид магния выпускается Петербургским заводом «Красный химик». Для повышения активности дополнительно измельчили в лабораторной электроступке до удельной поверхности 20000 см2/г.

3. Тонкомолотый керамический кирпич и обожженная светложгущаяся (кремового цвета) глина.

Приняты с удельной поверхностью 3000 см2/г и насыпной плотностью 1072-1082 кг/м3. Керамический кирпич из красножгущейся глины и глина имеют температуру обжига 950-1000°С.

4. Осадок с фильтра от очистки пресной воды.

Принят осадок с фильтра от очистки питьевой воды г.Тулы. Цвет осадка в сухом виде - светло-желтый с зеленым оттенком. Осадок содержит 88 мас.% минеральной составляющей, остальное органические примеси (корешки растений, листья).

Перед применением большую часть сушили и просеивали через сито 0,315 мм. Осадок, представляющий собой частицы с фракцией 0,16-0,315 мм и пылевидные микрочастицы (менее 0,16 мм до 10%). Насыпная плотность - 554-560 кг/м3. В эксперименте опытов принят и обожженный при t=600°С осадок с фильтров. Цвет темно-бурый. Фракция 0-0,315 мм. Насыпная плотность 520 кг/м3. Микрочастицы такого песка пронизаны макропорами, поэтому несмотря на присутствие элемента Fe порошок имеет сравнительно низкую насыпную плотность.

Химический состав на прокаленное вещество следующий:

Fe2O3 - 44,3; SiO2 - 36,3; CaO - 3,72; Аl2O3 - 2,73; MgO - 0,2; K2O - 0,4; Na2O - 0,15; TiO2 - 0,084; MnO - 0,1; SO2 - 0,1; остальное - 12 мас.% - органические вещества (остатки растений).

5. Водный раствор оксихлорида магния (бишофита) - MgCl2·6H2O. В опытах принят бишофит, отвечающий требованиям ГОСТ 7759-73 «Магний хлористый технический (бишофит)». Водный раствор бишофита имел плотность 1,2 г/см3.

Опыт 1.

Первоначально приготовили водный раствор хлористого магния (бишофита) MgCl2·6H2O с плотностью 1,2 г/см3, а также обожгли совместно с керамическим кирпичом в заводской печи куски светложгущейся глины до кремового цвета и измельчили в шаровой лабораторной мельнице до удельной поверхности 3000 см2/г. Обожженную глину измельчали совместно с каустическим магнезитом. Обожженной глины было взято 560 г (28% от массы смеси) и каустического магнезита 480 г (24% от массы смеси). Тонкомолотую двухкомпонентную смесь в количестве 1 кг 040 г смешали с предварительно просеянным через сито ССГ=0,315 мм необожженным осадком с фильтра от очистки пресной воды, взятым по массе 760 г (38% от массы смеси) и с 200 г обожженного осадка (10% от массы смеси). После смешивания всех четырех компонентов в шнековом модельном смесителе однородную сухую смесь (2 кг) затворили раствором бишофита плотностью 1,2 г/см3 до вязкотекучего состояния (расплыв по вискозиметру Суттарда 180-200 мм). Вязкотекучей смесью покрыли кисточкой образцы-кубы бетона, причем дважды, до толщины 2 мм, а на одну из сторон куба (10×10 см) нанесли раствор толщиной в 5 мм.

Таким методом покрыли декоративным раствором поверхности 6 образцов-кубов (10×10×10 см) бетона и лицевую поверхность 6 керамических кирпичей, имеющих низкий архитектурный вид. Остальной раствор формовали методом литья в металлических формах размером 50×50×50 мм. Через сутки формы распалубливали, и все опытные образцы затвердевали в течение 28 суток на стеллажах при комнатной температуре 20±2°С. Через 28 суток опытные образцы, покрытые декоративным раствором (бетонные и керамические), испытывали на два показателя свойств:

- архитектурный вид (цвет, наличие высолов) - визуально;

- усилие отрыва затвердевшего раствора со слоем в 5 мм от поверхности бетона и керамики по ГОСТ 379.

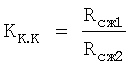

Образцы 50×50×50 мм испытывали на водостойкость, которую оценивали коэффициентом размягчения:

;

;

где Rсж1 - предел прочности при сжатии водонасыщенных (в течение суток) образцов затвердевшего декоративного раствора, МПа;

Rсж2 - предел прочности сухих образцов декоративного раствора, МПа, т.е. до водонасыщения.

Аналогичные показатели свойств испытывали и для образцов из состава прототипа. Результаты свойств приведены в табл.2. Опыты 2; 3; 4; 5 осуществляли аналогично опыту 1.

Опыт 6.

Испытание свойств состава прототипа. Высокоактивный оксид магния с удельной поверхностью 20000 см2/г в количестве 350 г (35% от массы сухой смеси) смешали с тонкомолотым керамическим кирпичом красного цвета с удельной поверхностью 3000 см2/г и взятым массой 650 г (65% от массы сухой смеси).

Смесь сухого порошка затворили раствором бишофита плотностью 1,2 г/см3. Далее опыт продолжили по методике опыта 1.

Через 28 суток осуществили испытания на показатели параметров свойств.

В табл.1 приведены составы предлагаемой смеси №2, №3 и №4 и известной №6 - прототипа, а в табл.2 соответственно свойства. Составы №1 и №5 запредельные.

Анализ результатов испытаний

На основании анализа результатов испытаний установлено следующее:

1. Предлагаемый состав сырьевой смеси для приготовления декоративных растворов имеет три вида гаммы цветов: оранжевый, светло-желтый, светло-терракотовый с достаточной силой сцепления с поверхностью бетона и керамики, в то время как известный имеет низкую адгезию с поверхностью данных строительных материалов.

2. Состав раствора, как и состав прототипа, относится к водостойкому материалу, т.к. Кразм>0,8.

3. Затвердевший раствор не имеет высолов. В составе прототипа последние проявляются на поверхности в виде светлых пятен.

Физико-химическая сущность достижения цели

Как видно из таблиц 1 и 2, по мере увеличения в составе раствора тонкомолотого керамического кирпича предел прочности отрыва от поверхности бетона и керамики уменьшается, а в составе прототипа, в котором количество такого порошка вводится почти в два раза больше в сравнении с предлагаемым, адгезия вообще отсутствует.

Последнее следует объяснить следующим: все микрочастицы оксидов металлов в водной среде и даже в водных растворах солей, в том числе и MgO, приобретают положительный электрический заряд, а все силикатные материалы в водной среде приобретают отрицательный электрический заряд, и такие микрочастицы («+» заряд и «-») электрически притягиваются.

В сырьевой смеси прототипа суммарный отрицательный заряд от коллоидных частиц керамики преобладает над суммарным положительным зарядом частиц MgO, и в целом вязкотекучая сырьевая смесь обогащается отрицательным потенциалом и поэтому имеет тенденцию неприлипания (отталкивания) от отрицательно заряженных микрочастиц, имеющих место на поверхности бетона и керамики.

В составе же предлагаемого состава раствора суммарный положительный заряд от частиц MgO и введенных железосодержащих добавок Fe(OH)3 и Fe2O3 (необожженного и обожженного осадка с фильтров от очистки пресной воды) преобладает над отрицательно заряженными частицами тонкомолотого порошка из керамического кирпича, и в целом раствор обогащен положительно заряженным потенциалом и легко прилипает к отрицательно заряженной поверхности бетона и керамики. Поэтому в смесях, где меньше керамического микронаполнителя, прочность при отрыве выше. В то же время тонкомолотый керамический порошок способен вступать в химическую реакцию с оксидом магния, образуя водонерастворимые гидросиликаты и алюмосиликаты магния, т.е. способствовать повышению водостойкости, а также, обладая красным или бежевым колером, участвовать совместно с введенным в раствор осадком от очистки воды (необожженным и обожженным) в обеспечении определенного цвета (оранжевого, светло-желтого, светло-терракотового).

В составе предлагаемого раствора в процессе затворения водным раствором бишофита протекает и химическая реакция:

2Fe(OH)3+3MgCl2=2FeCl3+3Mg(OH)2

Образующийся компонент Mg(OH)2 является труднорастворимым в воде веществом и при осаждении в порах затвердевшего раствора способствует предотвращению поступления воды вовнутрь материала, т.е. способствует повышению водостойкости. Обожженный осадок с фильтров, т.е. Fe2O3, выполняет роль дополнительного пигмента и центров кристаллизации для сокращения сроков схватывания.

Благодаря указанной химической реакции более крупные частицы осадка с фильтра диспергируют в декоративном вязкотекучем растворе до размера частиц менее 1 мм и дополнительно пластифицируют раствор, который легко распределяется по поверхности бетона или керамики. Последний физический процесс также способствует проникновению в поры покрываемых поверхностей бетона и керамики и, соответственно, увеличению прочности при отрыве.

Технико-экономическая целесообразность в сравнении с прототипом

Предлагаемая сырьевая смесь для приготовления декоративного раствора в сравнении с прототипом имеет следующие экономические преимущества, конкретно:

1. Каустический магнезит - пылевидный осадок в циклонах, является вяжущим материалом, как попутный отход, а активная окись магния - это дорогостоящий материал, имеющий широкое применение в народном хозяйстве.

2. Активный оксид магния получают при температуре обжига 900°С, а каустический магнезит при температуре 600°С, т.е. является менее теплоэнергоемким и меньше затрачивается механической энергии на дополнительное измельчение до удельной поверхности 3000 см2/г, а активная окись магния до 20000-25000 см2/г.

3. В предлагаемом составе декоративного раствора утилизируется малоиспользуемый отход - осадок с фильтров от очистки пресной воды, обладающей повышенным содержанием Fe(OH)3. Осадок не требует предварительного измельчения и хорошо диспергирует в растворе бишофита. Данный отход одновременно выполняет и роль пигмента, что значительно снижает стоимость раствора, т.к. пигменты относятся к дорогостоящим строительным материалам. На основании факторов, указанных в п.1, 2, 3, себестоимость предлагаемой сырьевой смеси уменьшается на 20-25%.

Состав сырьевой смеси для приготовления декоративных растворов

Свойства затвердевших декоративных строительных растворов. На основе заявленной (2-4) и известной сырьевой смеси для вяжущего состава (прототипа №6)

товый

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| Сырьевая смесь для приготовления декоративного раствора | 1989 |

|

SU1669886A1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| СЫРЬЕВАЯ СМЕСЬ | 1998 |

|

RU2130437C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| ПЕНОБЕТОН НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2103242C1 |

| АНГОБ | 2004 |

|

RU2257364C1 |

Изобретение относится к составу сырьевой смеси для приготовления декоративного раствора и может найти применение для отделки внутренних стен, а также для стен балконов, веранд, стен подвальных помещений, т.е. стен с относительной влажностью 60-80%. Технический результат - повышение адгезии раствора с поверхностью бетона и грубой керамики, исключение высолов. Сырьевая смесь для приготовления декоративного раствора включает вяжущее - оксид магния в виде каустического магнезита с удельной поверхностью 3000 см2/г, микронаполнитель - керамический кирпич из красножгущейся глины или светложгущаяся глина, обожженные при температуре 950-1000°С, с удельной поверхностью 3000 см2/г, мелкозернистый железосодержащий заполнитель - осадок с фильтров очистки пресной воды фракции до 0,315 мм и указанный осадок, обожженный при температуре 600°С, при следующем соотношении компонентов, мас.%: указанный каустический магнезит 17-24, указанный микронаполнитель 28-33, указанный осадок 3-48, указанный осадок обожженный 2-10. 2 табл.

Сырьевая смесь для приготовления декоративного раствора, включающая вяжущее - оксид магния, микронаполнитель - керамический кирпич или обожженная глина, мелкозернистый железосодержащий заполнитель, отличающаяся тем, что она содержит оксид магния в виде каустического магнезита с удельной поверхностью 3000 см3/г, керамический кирпич из красножгущейся глины или светложгущуюся глину, обожженные при температуре 950-1000°С, с удельной поверхностью 3000 см3/г, а в качестве мелкозернистого железосодержащего заполнителя - осадок с фильтров очистки пресной воды, фракции до 0,315 мм, состава, мас.%: Fe2O3 44,3; SiO2 36,3; CaO 3,72; Al2O3 2,73; MgO 0,2; K2O 0,4; Na2O 0,15; TiO2 0,084; MnO 0,1; SO3 0,1; органические вещества 12, и указанный осадок, обожженный при температуре 600°С, при следующем соотношении компонентов, мас.%:

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 0 |

|

SU168165A1 |

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| СЫРЬЕВАЯ СМЕСЬ | 1998 |

|

RU2130437C1 |

| Устройство для регулирования коэффициента мощности автономного инвертора | 1971 |

|

SU454660A1 |

| Ограда для животных | 1981 |

|

SU938853A1 |

Авторы

Даты

2009-08-10—Публикация

2007-11-20—Подача