Изобретение относится к измерительной технике, а именно к средствам неразрушающего контроля толщины пленочных покрытий.

Цель изобретения - упрощение и повышение точности контроля путем увеличения количества суммарной тепловой энергии, подводимой к изделию.

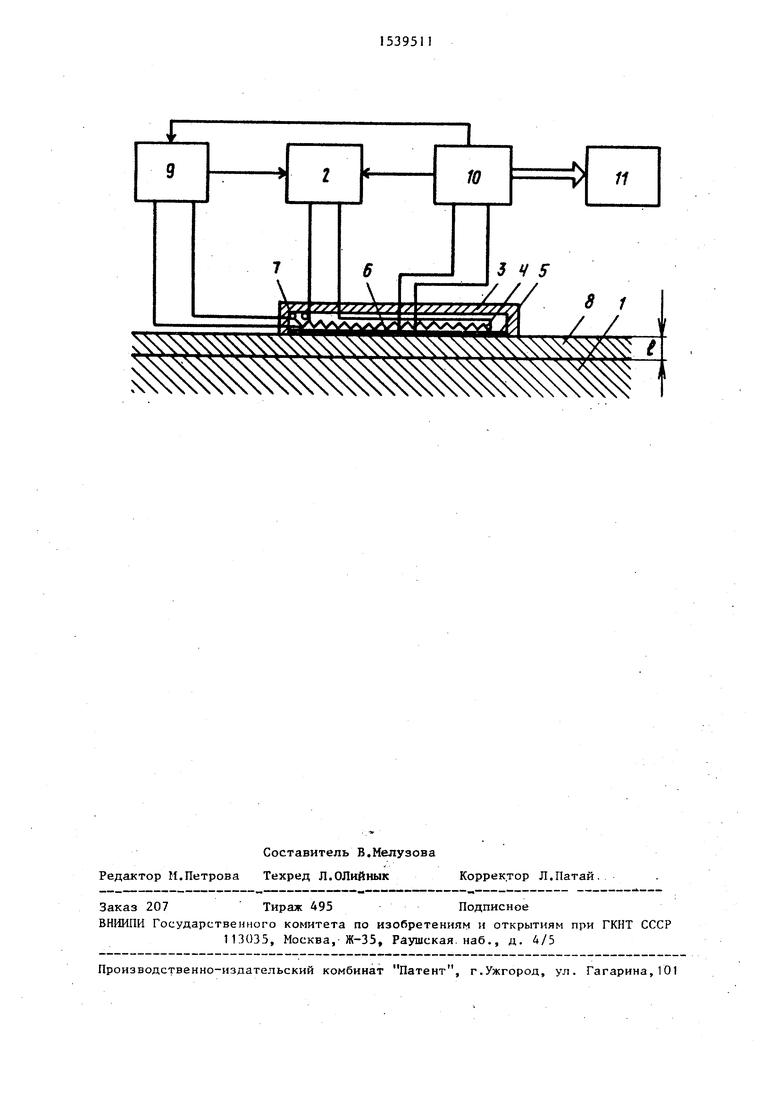

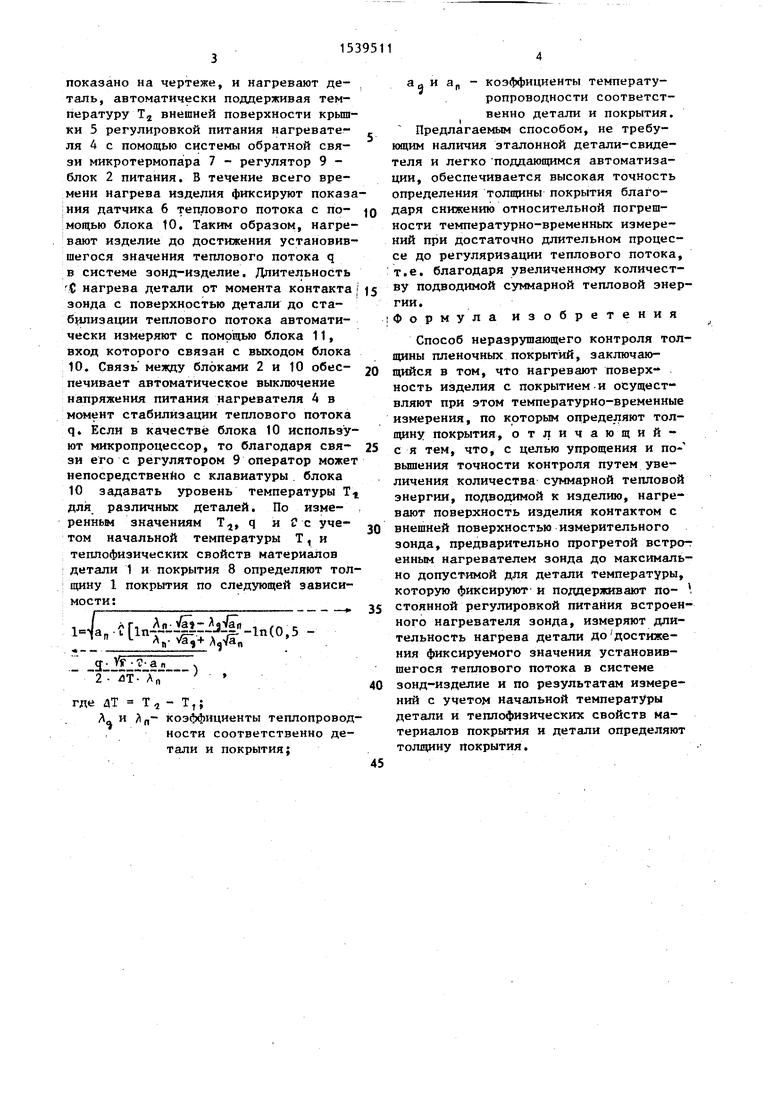

На чертеже приведена схема устройства, реализующего предлагаемый способ.

Схема содержит деталь 1, блок 2 питания, корпус 3 измерительного зонда, встроенный нагреватель 4, крышку 5 зонда, датчик 6 теплового потока, микротермопару 7, измеряемое пленочное покрытие 8, регулятор 9, блок 10 регистрации теплового потока и блок 11 регистрации времени.

Способ осуществляют следующим образом.

Стабилизируют и котролируют начальную температуру Т детали 1. Включением блока 2 питания предварительно прогревают измерительный зонд, выполненный в виде теплоизолированного корпуса 3 со встроенным нагревателем 4 и контактной крышкой 5, на внешней поверхности которой смонтированы датчик 6 теплового потока и микротермопара 7. Прогрев зонда осуществляют, не касаясь им контролируемой детали, до достижения и стабилизации на внешней поверхности крышки 5 температуры TI, максимально допустимой для детали 1 с пленочным покрытием 8. Подготовленный таким образом зонд вводят в контакт с поверхностью детали, как

СП

GO СО

сд

показано на чертеже, и нагревают деталь, автоматически поддерживая температуру Т2 внешней поверхности крышки 5 регулировкой питания нагревателя 4 с помощью системы обратной связи микротермопара 7 - регулятор 9 - блок 2 питания. В течение всего времени нагрева изделия фиксируют показания датчика 6 теплового потока с помощью блока 10. Таким образом, нагревают изделие до достижения установившегося значения теплового потока q в системе зонд-изделие. Длительность С нагрева детали от момента контакта| зонда с поверхностью детали до стабилизации теплового потока автоматически измеряют с помощью блока 11, вход которого связан с выходом блока 10. Связь между блоками 2 и 10 обеспечивает автоматическое выключение напряжения питания нагревателя 4 в момент стабилизации теплового потока q. Если в качестве блока 10 используют микропроцессор, то благодаря связи его с регулятором 9 оператор может непосредственйо с клавиатуры блока 10 задавать уровень температуры Tt для различных деталей. По измеренным значениям Tlf q и С с учетом начальной температуры Т, и теплофиэических свойств материалов детали 1 и покрытия 8 определяют толщину 1 покрытия по следующей зависимости:

т J Гч An-Va -AjVaii , ,n , Ha,.(0,5 Yir a r, . ;

где ЛТ Тз - Т,;

А. и Дп- коэффициенты теплопроводности соответственно детали и покрытия;

а а и ап - коэффициенты температуропроводности соответственно детали и покрытия. Предлагаемым способом, не требующим наличия эталонной детали-свидетеля и легко поддающимся автоматизации, обеспечивается высокая точность определения толщины покрытия благо- даря снижению относительной погрешности температурно-временных измерений при достаточно длительном процессе до регуляризации теплового потока, т.е. благодаря увеличенное количест- с ву подводимой суммарной тепловой энергии. :Формула изобретения

Способ неразрушающего контроля толщины пленочных покрытий, заключаю0 щийся в том, что нагревают поверхность изделия с покрытием.и осуществляют при этом температурно-временные измерения, по которым определяют толщину покрытия, отличающий5 с я тем, что, с целью упрощения и по- вышения точности контроля путем увеличения количества суммарной тепловой энергии, подводимой к изделию, нагревают поверхность изделия контактом с

0 внешней поверхностью измерительного зонда, предварительно прогретой встроенным нагревателем зонда до максимально допустимой для детали температуры, которую фиксируют и поддерживают по-

5 стоянкой регулировкой питания встроенного нагревателя зонда, измеряют длительность нагрева детали до достижения фиксируемого значения установившегося теплового потока в системе

0 зонд-изделие и по результатам измерений с учетом Начальной температуры детали и теплофизических свойств материалов покрытия и детали определяют толщину покрытия.

Изобретение относится к измерительной технике, а именно к средствам неразрушающего контроля толщины пленочных покрытий. Цель изобретения - упрощение и повышение точности контроля путем увеличения количества суммарной тепловой энергии, подводимой к детали. Для этого с поверхностью детали, имеющей начальную температуру T1, вводят в контакт измерительный термозонд, предварительно прогретый до максимально допустимой температуры T2, которую далее поддерживают постоянной, осуществляют нагрев детали до момента времени установления фиксируемого стационарного теплового потока в системе зонд - деталь и по результатам измерений с учетом T1 и теплофизических свойств материалов детали и покрытия рассчитывают толщину покрытия на детали. 1 ил.

| Способ определения толщины покрытия | 1985 |

|

SU1303813A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-30—Публикация

1987-10-26—Подача