а

Изобретение относится к безразборной диагностике двигателя внутреннего сгорания по составу отложений в масле.

Цель изобретения - повышение точности измерений.

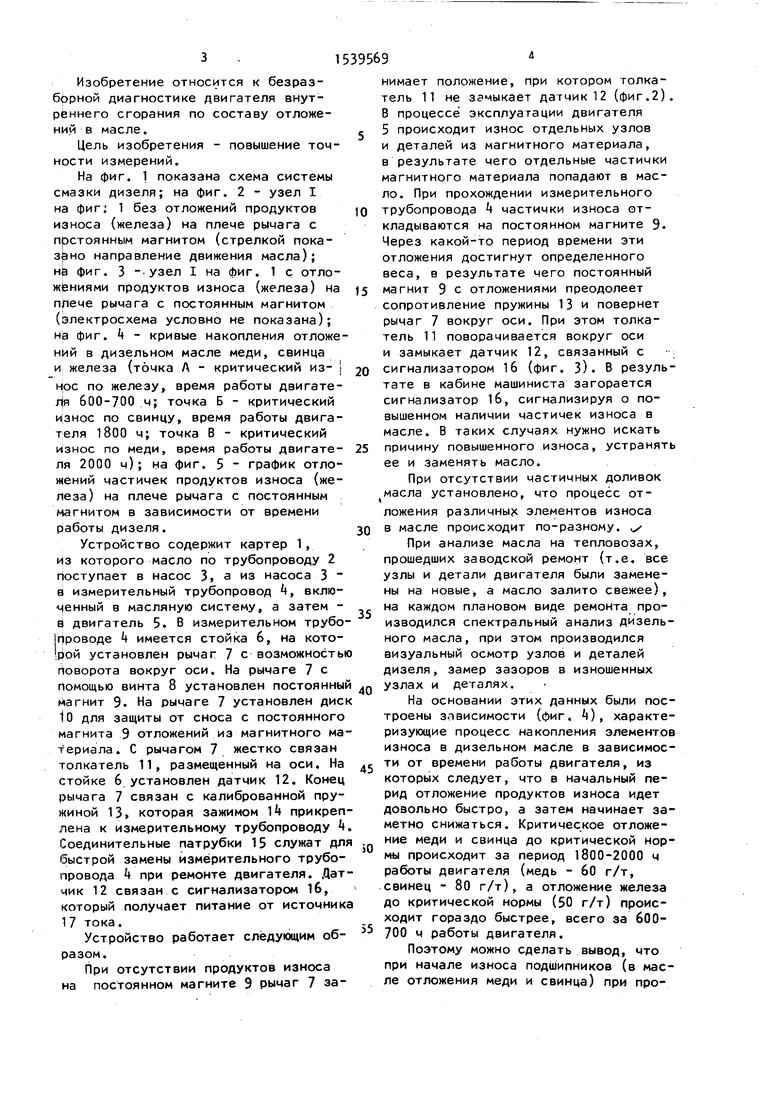

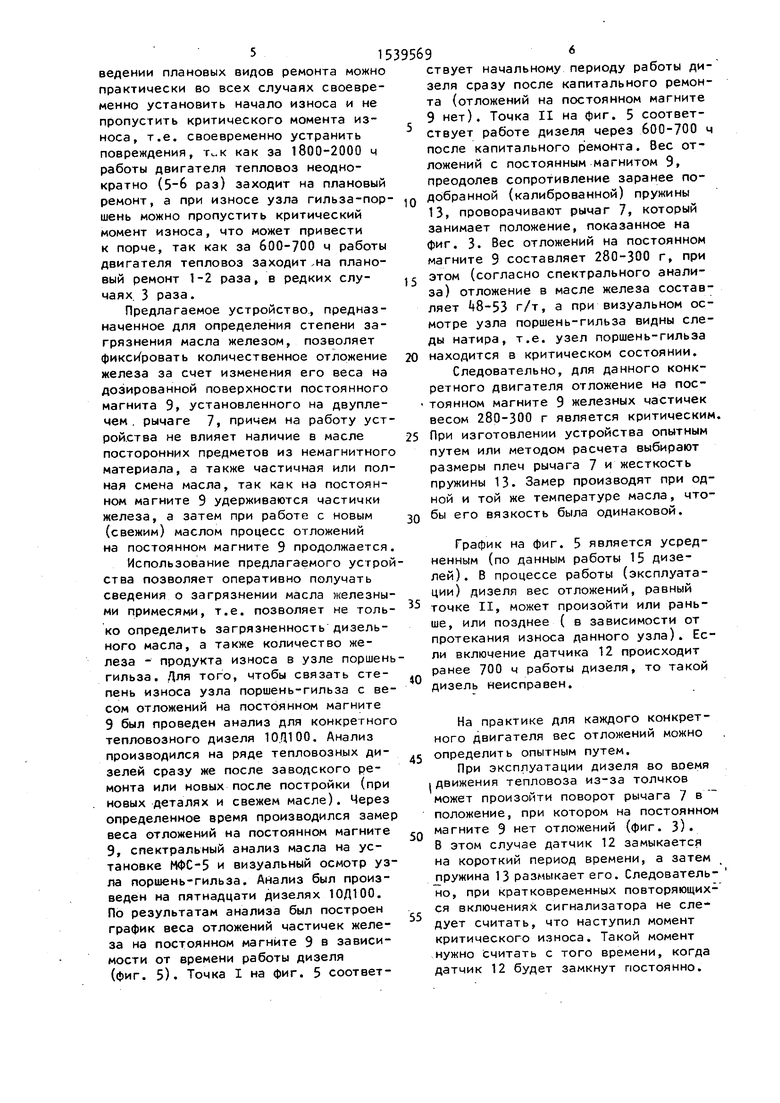

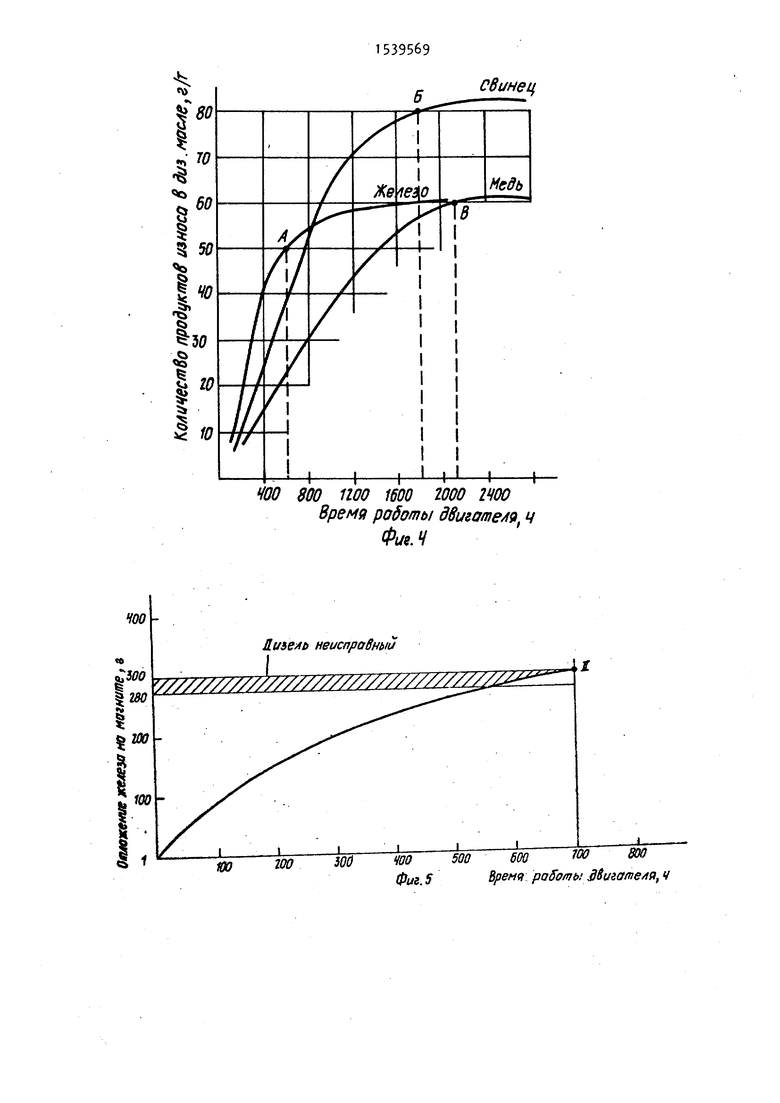

На фиг. 1 показана схема системы смазки дизеля; на фиг. 2 - узел I на фиг: 1 без отложений продуктов износа (железа) на плече рычага с постоянным магнитом (стрелкой пока- зЈно направление движения масла); ни фиг. 3 - узел I на Фиг. 1 с отложениями продуктов износа (железа) на плече рычага с постоянным магнитом (злектросхема условно не показана); на фиг. Ь - кривые накопления отложений в дизельном масле меди, свинца и железа (точка Л - критический из- } нос по железу, время работы двигателя 600-700 ч; точка Б - критический износ по свинцу, время работы двигателя 1800 ч; точка В - критический износ по меди, время работы двигателя 2000 ч); на фиг. 5 - график отложений частичек продуктов износа (железа) на плече рычага с постоянным Магнитом в зависимости от времени работы дизеля.

Устройство содержит картер 1, Из которого масло по трубопроводу 2 поступает в насос 3, а из насоса 3 В измерительный трубопровод А, вклю- Менный в масляную систему, а затем - а двигатель 5. В измерительном трубопроводе k имеется стойка 6, на которой установлен рычаг 7 с возможность поворота вокруг оси. На рычаге 7 с

помощью винта 8 установлен постоянны

магнит 9. На рычаге 7 установлен дис 10 для защиты от сноса с постоянного магнита 9 отложений из магнитного ма fepиaлa. С рычагом 7 жестко связан толкатель 11, размещенный на оси. На Стойке 6 установлен датчик 12. Конец рычага 7 связан с калиброванной пружиной 13 которая зажимом 14 прикреплена к измерительному трубопроводу А Соединительные патрубки 15 служат дл быстрой замены измерительного трубопровода при ремонте двигателя. Датчик 12 связан с сигнализатором 16, который получает питание от источник 17 тока.

Устройство работает следующим образом.

При отсутствии продуктов износа на постоянном магните 9 рычаг 7 за

5

0

5

0

5

нимает положение, при котором толкатель 11 не замыкает датчик 12 (фиг.2). В процессе эксплуатации двигателя 5 происходит износ отдельных узлов и деталей из магнитного материала, в результате чего отдельные частички магнитного материала попадают в масло. При прохождении измерительного трубопровода k частички износа откладываются на постоянном магните 9. Через какой-то период времени эти отложения достигнут определенного веса, в результате чего постоянный магнит 9 с отложениями преодолеет сопротивление пружины 13 и повернет рычаг 7 вокруг оси. При этом толкатель 11 поворачивается вокруг оси и замыкает датчик 12, связанный с сигнализатором 16 (фиг. 3) В результате в кабине машиниста загорается сигнализатор 16, сигнализируя о повышенном наличии частичек износа в масле. В таких случаях нужно искать причину повышенного износа, устранять ее и заменять масло.

При отсутствии частичных доливок tмасла установлено, что процесс отложения различных элементов износа в масле происходит по-разному.

При анализе масла на тепловозах, прошедших заводской ремонт (т.е. все узлы и детали двигателя были заменены на новые, а масло залито свежее), на каждом плановом виде ремонта производился спектральный анализ дизельного масла, при этом производился визуальный осмотр узлов и деталей дизеля, замер зазоров в изношенных

узлах и деталях

На основании этих данных были построены зависимости (фиг. Ц), характеризующие процесс накопления элементов износа в дизельном масле в зависимости от времени работы двигателя, из которых следует, что в начальный пе- рид отложение продуктов износа идет довольно быстро, а затем начинает заметно снижаться. Критическое отложение меди и свинца до критической нормы происходит за период 1800-2000 ч работы двигателя (медь - 60 г/т, свинец - 80 г/т), а отложение железа до критической нормы (50 г/т) происходит гораздо быстрее, всего за 600- 700 ч работы двигателя.

Поэтому можно сделать вывод, что при начале износа подшипников (в масле отложения меди и свинца) при про

ведении плановых видов ремонта можно практически во всех случаях своевременно установить начало износа и не пропустить критического момента износа, т.е. своевременно устранить повреждения, как за 1800-2000 ч работы двигателя тепловоз неоднократно (5-6 раз) заходит на плановый ремонт, а при износе узла гильза-поршень можно пропустить критический момент износа, что может привести к порче, так как за 600-700 ч работы двигателя тепловоз заходит,на плановый ремонт 1-2 раза, в редких случаях 3 раза.

Предлагаемое устройство, предназначенное для определения степени загрязнения масла железом, позволяет фикси ровать количественное отложение железа за счет изменения его веса на дозированной поверхности постоянного магнита 9, установленного на двуплечем, рычаге 7, причем на работу устройства не влияет наличие в масле посторонних предметов из немагнитного материала, а также частичная или полная смена масла, так как на постоянном магните 9 удерживаются частички железа, а затем при работе с новым (свежим) маслом процесс отложений на постоянном магните 9 продолжается.

Использование предлагаемого устройства позволяет оперативно получать сведения о загрязнении масла железными примесями, т.е. позволяет не только определить загрязненность дизельного масла, а также количество железа - продукта износа в узле поршень гильза. Для того, чтобы связать степень износа узла поршень-гильза с весом отложений на постоянном магните 9 был проведен анализ для конкретного тепловозного дизеля 10Д100. Анализ производился на ряде тепловозных дизелей сразу же после заводского ремонта или новых после постройки (при новых деталях и свежем масле). Через определенное время производился замер веса отложений на постоянном магните 9, спектральный анализ масла на установке МФС-5 и визуальный осмотр узла поршень-гильза. Анализ был произведен на пятнадцати дизелях 10Д100. По результатам анализа был построен график веса отложений частичек железа на постоянном магните 9 в зависимости от времени работы дизеля (фиг. 5). Точка I на фиг. 5 соответ0

5

ствует начальному периоду работы ди- зеля сразу после капитального ремонта (отложений на постоянном магните 9 нет). Точка II на фиг. 5 соответ- ствует работе дизеля через 600-700 ч после капитального ремонта. Вес отложений с постоянным магнитом 9, преодолев сопротивление заранее подобранной (калиброванной) пружины 13, проворачивают рычаг 7, который занимает положение, показанное на фиг. 3. Вес отложений на постоянном магните 9 составляет 280-300 г, при этом (согласно спектрального анализа) отложение в масле железа составляет 8-53 г/т, а при визуальном осмотре узла поршень-гильза видны следы натира, т.е. узел поршень-гильза находится в критическом состоянии.

Следовательно, для данного конкретного двигателя отложение на пос- тоянном магните 9 железных частичек весом 280-300 г является критическим.

5 При изготовлении устройства опытным путем или методом расчета выбирают размеры плеч рычага 7 и жесткость пружины 13. Замер производят при одной и той же температуре масла, что0 бы его вязкость была одинаковой.

График на фиг. 5 является усредненным (по данным работы 15 дизелей). В процессе работы (эксплуатации) дизеля вес отложений, равный 5 точке II, может произойти или раньше, или позднее ( в зависимости от протекания износа данного узла). Если включение датчика 12 происходит ранее 700 ч работы дизеля, то такой дизель неисправен.

0

5

0

5

На практике для каждого конкретного двигателя вес отложений можно определить опытным путем.

При эксплуатации дизеля во воемя (движения тепловоза из-за толчков может произойти поворот рычага 7 в положение, при котором на постоянном магните 9 нет отложений (фиг. 3). В этом случае датчик 12 замыкается на короткий период времени, а затем гфужина 13 размыкает его. Следователь- но, при кратковременных повторяющихся включениях сигнализатора не следует считать, что наступил момент критического износа. Такой момент нужно считать с того времени, когда датчик 12 будет замкнут постоянно.

Формула изобретения

Устройство для оценки технического состояния двигателя внутреннего сгорания, содержащее измеритель параметра технического состояния,преобразователь, датчик сигнализатора, сигнализатор технического состояния двигателя и измерительный трубопровод, причем измерительный трубопровод размещен в масляной системе двигателя, а измеритель, регистратор и датчик сигнализатора размещены в измерительной трубопроводе и связаны через дат- чик сигнализатора с сигнализатором, а измеритель выполнен в виде постоянных магнитов, отличающее

с я тем, что, с целью повышения точности измерений, преобразователь измерителя параметра технического состояния двигателя выполнен в виде двуплечего рычага, стойки, толкателя, оси и возвратной пружины, причем постоянные магниты размещены на одном из плеч двуплечего рычага, другое плечо которого связано с возвратной пружиной, рычаг размещен на оси на стойке, помещенной внутри измерительного трубопровода, толкатель жестко связан с рычагом с возможностью при критическом состоянии двигателя взаимодействовать с датчиком сигнализатора, установленным на стойке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2145068C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2293302C2 |

| Способ оценки технического состояния двигателя внутреннего сгорания | 1983 |

|

SU1168814A1 |

| Способ очистки системы охлаждения дизельных двигателей от продуктов износа и коррозии | 2023 |

|

RU2811852C1 |

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ТЕПЛОВОЗНОГО ДИЗЕЛЯ МЕТОДОМ СПЕКТРАЛЬНОГО АНАЛИЗА ДИЗЕЛЬНОГО МАСЛА С ОБРАБОТКОЙ РЕЗУЛЬТАТОВ | 2011 |

|

RU2476857C1 |

| Многофункциональная комплексная присадка к топливам | 2015 |

|

RU2609767C1 |

| УСТРОЙСТВО КОНТРОЛЯ ЗАГРУЗКИ ДИЗЕЛЯ | 2008 |

|

RU2379640C1 |

| Устройство для управления дизелем тепловоза | 1976 |

|

SU660880A1 |

| СИСТЕМА УПРАВЛЕНИЯ ТЕПЛОВОЗОМ | 1970 |

|

SU269654A1 |

| Способ определения мощности двигателя моторно-трансмиссионной установки с гидропередачей | 1989 |

|

SU1728710A1 |

Изобретение относится к безразборной диагностике двигателя внутреннего сгорания по составу отложений в масле. Во время работы масло из картера по трубопроводу направляется к насосу, а после насоса подается в измерительный трубопровод 4 и затем в двигатель. В измерительном трубопроводе 4 установлен на оси двуплечий рычаг 7, жестко связанный с толкателем 11. На одном плече рычага 7 имеется постоянный магнит 9, а другое плечо связано с калиброванной пружиной 13. В начальный момент работы толкатель 11 не замыкает датчик 12. В процессе эксплуатации двигателя происходит износ узлов из магнитного материала. Частички этого материала попадают в масло и при прохождении в измерительном трубопроводе 4 откладываются на постоянном магните 9. Когда эти отложения достигнут определенного веса, являющегося для конкретного двигателя критическим, рычаг 7 поворачивается вместе с толкателем 11 вокруг своей оси и датчик 12, связанный с сигнализатором 16, замыкается. Это служит сигналом осмотра и ремонта двигателя. 5 ил.

15

г)яЬиз

Фиъ. 1

15

I

.mi

r

ЧО

LA Tl ГЛ LA

%

&

.. S S «g S & jt/e згэон snp $ OOOHW #ou/ fiQodu одшээьмоу

9 эшлнгон он ос&зх зпнэжогио

| Способ оценки технического состояния двигателя внутреннего сгорания | 1983 |

|

SU1168814A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-04—Подача