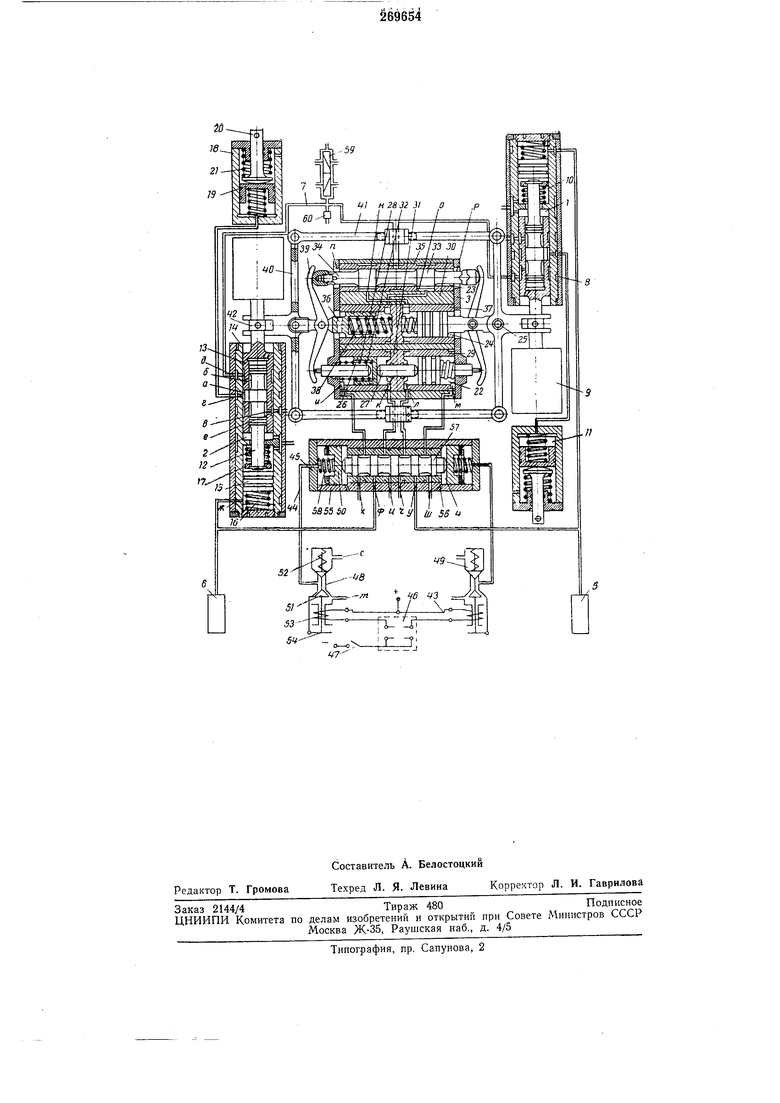

Известны системы управления тепловозом с двумя независимыми силовыми установками, содержащие датчики тяговых усилий каждый силовой установки, передающие импульсы ка органы управления оборотами соответствующих двигателей при помощи следящих устройств, взаимодействующих между собой при помощи регулятора неравномерности. Описываемая система отличается от известных тем, что к регулятору неравномерности подведены сигналы от блока нагрузки, суммирующего импульсы, пропорциональные силе тяги каждой силовой установки и поступающие от датчиков через реверсивное устройство. Схема предлагаемой системы изображена па чертеже. Она содержит следящий привод / регулятора чисел оборотов переднего по расположению дизеля; следящий привод 2 регулятора чисел оборотов заднего по расположению дизеля; регулятор 3 неравномерности вращения дизелей; реверсивное устройство 4; датчик 5 тягового усилия передней по расположению силовой установки и датчик 5 тягового усилия задней по расположению силовой установки; масляную питательную систему 7. Следящие приводы 1 и 2 обеспечивают установление того или иного тягово,го УСИЛИЯ И поддержание заданного тягового усилия вне зависимости от скорости движения путем автоматического регулирования скорости вращения дизелей. Каладый из следящих приводов состоит из следящего блока 8; первичного привода 9 следящего блока; (первичный привод управляется с пульта машиниста); вторичного привода 10 следящего блока и гпдроцилиндра 11 привода регулятора дизеля. Вторичным нриводо.м является часть датчика тягового усилия, преобразующая его сигналь.i в механическое перемещение. Первичным приводом 9 устанавливается требуемое тяговое усилие, а следящий блок 8 и вторичный привод 10, воздействуя иа гидроцилнндр //, поддерл ивают ностоянным заданное тяговое усилие. Следяпгий блок 5 содержит золотник J2, состоящий из одного центрального и дву.ч концевых поршеньков и неремещающийся в регулирующей втулке 13, которая, в свою очередь, перемещается в корпусе 14. Регулирующая втулка 13, соединенная через шток с регулятором 3 неравномерности и первичным приводом 9, имеет по наружной цилиндрической поверхности три кольцевых проточки; центральную а, наполнительную б и сливную в. Центральная проточка а сообщается с впутренней полостью регулирующей втулки 13 через расположенные по ее периметру окна, длина которых равна длине центрального поршенька золотника 12, а две другие проточки- через радиальные сверления. В корпусе 14 имеются три группы радиальных сквозных сверлений: центральная г, наполнительная д и сливпая е. При любом положении регулирующей втулки 13 относительно корпуса 14 ее проточки совпадают с этими отверстиями. Соответствующими трубопроводами соединяются: отверстия г - с гидроцилиндром 11; отверстия д - с масляной питательной системой 7 и отверстия е - с маслобаком, общим для всей системы управления. Первичный привод 9 следящего блока 8 может быть любой конструкции; электрический, пневматический или гидравлический, ступенчатый или бесступенчатый. Предпочтительным является применение бесступенчатого привода. Вторичный привод 10 содержит поршень 15, перемещающийся в корпусе 14, и две поставленные с предварительным натяжением пружины 16. Одна из этих пружип через тарелку 17 соединяет поршень 15 с золотником 12. Поршень 15 перемещается под давлением масла, подаваемого от соответствующего датчика тягового усилия (5 или 5) в корпусе 14 через отверстие ж. Гидроцилиндр 11 состоит из корпуса 18, перемещающегося внутри пего поршня 19, штока 20 и двух пружин 2L Шток 20 соединен непосредственно с регулятором скорости вращения дизеля. Одна из поставленных с предварительным натяжением пружин 21 через тарелку прижимает шток 20 к поршню 19, который перемещается в корпусе 18 под давлением масла, подаваемого от следящего блока 5. В каждом гпдроцилиндре 11 имеется упор (на чертеже не показан), ограничивающий выход штоков 20 и предназначенный для ограничения числа оборотов дизелей при их запуске. Он сблокирован с кнопками или запуска дизелей или включения передачи (в зависимости от типа датчиков тяговых усилий). После запуска дизелей или включения передачи упор автоматически убирается, чем обеспечивается возможность повышения числа оборотов дизелей. Для получения одинаковых коэффициентов силы тяги обеих тележек необходимо перераспределять тяговые усилия меладу обеими силовыми установками в зависимости от суммарной силы тяги и во всех режимах обеспечивать большую силу тяги задней по ходу силовой устаповки. Эти задачи выполняются регулятором 3 неравномерности вращения дизелей, который автоматически поддерживает требуемое соотношение между скоростями вращения дизелей при любой скорости движения тепловоза и совместно с реверсивным устройством 4 обеспечивает большую скорость вращения заднего по ходу дизеля. Регулятор неравномерности включает суммирующий блок 22, которым являются части датчиков 5 и 6 тяговых усилий; сервопривод 23: испол1ительный блок 24 и рычал :ную передачу 25, Суммирующий блок 22 производит сложение сигналов, пропорциональных тяговому усилию каждой силовой установки. Суммарный сигнал, преобразованный в механическое перемещение, пропорциопальное силе тяги всего локомотива, усиливается сервоприводом 23 и подается в исполнительный блок 24, который во взаимодействии со следящими приводами 1 н 2 поддерлсивает требуемое соотношение чисел оборотов дизелей. Взаимосвязь узлов регулятора неравномерности между собой, а также регулятора со следящими приводами / и 2 осуществляется рычажной передачей 25. Суммирующий блок 22 содержит два поршенька 26, прижатых с двух сторон к штоку 27 предварительно сжатыми пружинами 28. Поршеньки 26 перемешаются во втулке 29, запрессованной в корпус 30 и разделенной перегородкой 31 на две самостоятельные полости. Каждая из этих полостей поршеньками 26 разделена еще на две полости, в которых для подвода и слива масла имеется по одному отверстию и, к, л V. м. Эти отверстия трубами соединены с реверсивным устройством 4. От поршеньков 26 за пределы корпуса выходят штоки 32. Сервопривод 23 исполнительного блока 24 содержит золотник 33 с двумя порщеньками, соединенными штоком 34. Золотник 33 перемещается во втулке 35, запрессованной в корпусе 30. В средней части втулки 35 имеется отверстие для подачи масла от масляной питательной системы 7 в пространстЁО, образованное штоком и поршеньками золотника 33, а по концам - окна н и о, предназначенные для подачи этого масла через соответствующие каналы в корпусе 36 в исполнительный блок 24. Длина этих окон равна длине поршеньков золотника 33. Втулка 35 с торцов открыта, кольцевые щели пир между ее внутренней поверхностью и штоком 34 предназначены для слива масла из исполнительного блока 24 через сервопривод 23 в общий картер. Исполнительный блок 2-.включает в себя два поршенька 36, каждый из которых выполнен как одно целое со штоком. Штоки заканчиваются вилками, а между вилками и поршеньками в штоках имеются сквозные пазы. Поршеньки 36 перемещаются во втулке 37, запрессованной в корпусе 30 регулятора неравномерности. Втулка 37 разделена перегородкой на две независимые полости, в каждой из которых имеется по одному отверстию, соеиненному соответствующим каналом с окнами н и о во втулке 35 сервопривода 23. Межу перегородкой втулки 37 и днищами пореньков 36 расположены предварительно сжаые пружины 38. К рычажной передаче 26 относятся два проольных рычага 39, два продольных Т-образых рычага 40 и две поперечные тяги 41. Проольные рычаги 39 вращаются на валиках, становленных в сквозных пазах штоков пореньков 36, и соединяют эти поршеньки с зоотником .33 и поршеньками 26 суммирующего

блока 22. На штоке 34 золотника 33 имеются регулировочные приспособления, позволяющие устанавливать требуемое взаимное положение этого золотника и поршеньков 36, а также обеспечивать зазоры, необходимые для свободного перемеш.ения соответствующих деталей.

Т-образные рычаги 40 вращаются на валиках, установленных в вилках штоков поршеньков 36. Продольные плечи этих рычагов соединены тягами 41, а в поперечных имеются прямоугольные пазы, в которых перемещаются ползуны 42. Ползуны вращаются на валиках, установленных в штоках регулирующих втулок 13.

Реверсивное устройство 4 предназначено (совместно с регулятором неравномерности) для поддержания большой скорости вращения заднего по ходу дизеля независимо от направления движения локомотива. Это устройство, управляемое дистанционно, сблокировано с реверсором локомотива и состоит из следующих узлов: электрической системы 43, воздущной системы 44 и переключающего цилиндра 45. Электрическая система 43 предназначена для включения воздушной системы 44, а последняя - для воздействия на переключающий цилиндр 45.

Электрическая система 43 состоит из дополнительного барабана 46, установленного на валу реверсора локомотива, тумблера 47, установленного на пульте машиниста, и проводов.

Воздушная система 44 состоит из электропневматического вентиля 48 переднего хода, олектропневматического вентиля 49 заднего хода, воздушных поршней 50, размещенных в корпусе переключающего цилиндра 45, и труб. Основными деталями каждого элeктpoпнeв aтического вентиля являются щток 51 с двумя клапанами и толкателем, пружина 52, электромагнитная катущка 53 и якорь 54. В корпусе вентиля имеются отверстия с для нодвода воздуха из воздушной магистрали локомотива и т для вынуска воздуха в атмосферу.

Переключающий цилиндр 45 содержит корпус 55, в который запрессована втулка 56 с перемещающимися внутри нее золотником 57 с пятью порщеньками: одним центральным, двумя средними и двумя концевыми. Предварительно сжатые пружнны 55 прижимают к штоку золотника 57 воздущные порщни 50 и удерживают их вместе с золотником 57 в среднем положении. Во втулке 56 и корпусе 55 имеются 10 отверстий. Отверс1ня и, к, л и .и соединены трубами с одноименными отверстиями во втулке 29 суммирующего блока 22. Эти отверстия предназначены для подачи масла из переключающего цилиндра 45 в суммирующий блок 22. Отверстия у ф предназначены для подачи масла от датчиков 5 м 6 тягового усилия в переключающий цилиндр 45. Отверстия х, ц, ч vi ш предназначены для слива масла из суммирующего блока 22 в картер через переключающий цилиндр 45. В качестве датчиков тяговых усилий могут

быть использованы устройства любых конструкций, например, гидроцнлнндры, размещенные в щкворневых соединениях тележек с кузовом (датчики первого типа). Однако более предпочтительным в связи с простотой установки является применение устройств, выходной сигнал которых является функцией определенным образом просуммированных скоростей локомотива и вращения днзелей (датчики второго типа). Непременным

0 качеством датчика любого типа является линейность характеристики, т. е. прямая пропорциональность между тяговым усилием и выходным сигналом.

В настоящей системе используются датчики,

5 в которых носителем выходного сигнала является масло.

От каждого датчика масло поступает двумя параллельными потоками во вторичный привод 10 и (через переключающий цилиндр 45)

0 в суммирующий блок 22.

Масляная питательная система 7 предназначена для приведения в действие следящих приводов / и 2 и регулятора 3 неравномерности. Система состоит из масляного насоса 59 любого типа, приводимого от одного из дизелей или отдельного электродвигателя, трубопроводов и дросселя 60, создающего подпор в системе.

Оба следящих привода работают одинаково. Описание их действия дано применительно к следящему приводу 2 регулятора дизеля задней но расположению силовой установки.

Работа следящего привода определяется следующими рел имами работы тепловоза: движение с постоянной скоростью; движение с увеличением скорости; движение с уменьшением скорости; движение с увеличением тягового усилия, производимым с пульта машиниста; движение с уменьщением тягового усилия, производимым с пульта машиниста.

Выход щтока 20 определяется объемом масла, находящегося в гидроцилиндре // под поршнем 19. Масло в гидроцилиндр 11 подается насосом 59 по трубопроводам через наполнительную группу радиальных сверлений д в корпусе 14, наполнительную кольцевую проточку б, кольцевой зазор между центральным и верхним поршеньками золотника 12, окна и центральную проточку а в регулирующей втулке 13 и центральную группу радиальных сверлений г в корпусе 14.

Масло из гидроцилиндра 11 сливается в картер через трубопроводы, центральную группу радиальных сверлений г в корпусе 14, центральную проточку а и окна в регулирующей втулке 13, кольцевой зазор между центральным и нижним концевым порщеньками золотника 12, сливную кольцевую проточку, в регулирующей втулке 13 и сливную группу радиальных отверстий т в корпусе 14.

Подача масла в гидроцилиндр становится возможной тогда, когда центральный норшенек золотника 12 открывает центральные окна в регулирующей втУлке 13 со стороны их верхних кромок, а слив - когда этим же иоршеньком окна открываются со стороны своих нижних кромок. До тех иор, пока имеют место неизменные скорость движения и скорость вращения дизеля, не изменяют своего положения в корпусе 14 регулирующая втулка 13, поршень 15 н соединенный с ним золотник 12. Следовательно, объем масла в гидроцнлнндре // привода регулятора дизеля остается постоянным. Остается постоянным и тяговое усилие силовой установки.

Увеличение скорости движения нри неизменной емкости вращения дизеля сопровождается уменьшением тягового усилия, а следовательно, и уменьшением давления масла, поступающего от датчика 6 тягового усилия во вторичный привод 10. Нарущается равновесие между существовавшим до увеличения скорости движения давлением масла под поршнем 15 и усилием пружин 16, в результате чего поршень 15 несколько перемещается вниз вместе с золотником 12. Центральный поршенек золотника 12 открывает со стороны верхних кромок центральную проточку а и масло от насоса 59 начинает поступать в гидроцилиндр 11, увеличивая тем самым скорость вращения дизеля и тяговое усилие силовой установки. Дальнейшее перемешение золотника 12 вниз будет приостановлено увеличением давления масла под поршнем 15 вследствие увеличения тягового усилия. За время всего периода увеличения скорости движения центральная нроточка в регулируюшей втулке 13 остается в приоткрытом положении, определяемом равенством скоростей уменьшения тягового усилия вследствие увеличения скорости движения и его увеличения за счет увеличения чисел оборотов.дизеля. Как только устанавливается постоянная скорость движения, поршень 15 вместе с золотником 12 поднимается вверх, центральный поршенек золотника 12 перекрывает проточку а в регулирующей втулке 13, и поступление масла в гидроцилиндр 11 прекращается. Система управления приходит в состояние равновесия нри прежней величине тягового усилия, но увеличенной скорости движения.

Уменьшение скорости движения нри неизменной скорости вращения дизеля сопровождается увеличением тягового усилия, а следовательно, и увеличением давления масла, поступающего от датчика тягового усилия 6 во вторичный привод 10. Нарушается равновесие между силой давления масла под поршнем 15 и усилием пружин 16, в результате чего поршень 15 вместе с золотником 12 несколько перемещается вверх. Центральный поршенек золотника 12 открывает со стороны нижних кромок центральную проточку а в регулирующей втулке 13, и масло из гидроцилиндра // начинает сливаться в картер. В течение всего периода уменьшения скорости движения проточки и, б, 3 и t/ остаются в приоткрытом положении, определяемом равенством скоростей увеличения тягового усилия вследствие уменьшения скорости движения н его уменьшения за счет уменьшения чисел оборотов дизеля. Как только устанавливается постоянная скорость движения, система управления приходит в состояние равновесия при прежней величине тягового усилия, но уменьшенной скорости движения.

Для увеличения тягового усилия необходимо, воздействуя с пульта управления тепловоза на первичный привод 9, передвинуть вверх (на чертеже) и зафиксировать в некотором промежуточном положении соединенную с ним регулирующую втулку 13. При передвижении втулки 13 вверх открывается со стороны верхних кромок центральная проточка а, и масло от насоса 59 начинает поступать в гидроцилиндр 11, увеличивая те.ч самым число оборотов дизеля и тяговое усилие силовой установки. Увеличение тягового усилия приводит к

увеличению давления масла, поступающего от датчика 6 тягового усилия во вторичный привод 10 под поршень 15. Нарушается равновесие между существовавшей ранее под поршнем 15 силой давления масла и усилием

пружин 16, в результате чего поршень 15 перемещается вверх вместе с соединенным с ним без зазоров золотником 12. Центральный поршенек золотннка 12 постепенно перекрывает центральные окна установленной в положении

большего тягового усилия регулирующей втулки 13, что замедляет подачу масла в гидроцилинлр // и, таким образом, увеличение числа оборотов дизеля и тягового усилия силовой установки. Следовательно, исчезает и причина

увеличения давления масла под поршнем 15, вызывающая перемещение вверх золотника 12. В тот момент, когда его центральный поршенек перекроет полностью центральные окна, система унравления (дизель, следящий привод, датчик тягового усилия) вновь придет в состояние равновесия, но уже прн измененном тяговом усилии.

Для уменьшения тягового усилия необходимо, воздействуя с пульта управления тепловоза на первичный привод 9, передвинуть вниз (на чертеже) и зафиксировать в некотором промежуточном положении регулирующую втулку 13. Нрн этом открываются со стороны нижних кромок центральные окна и часть масла из гидроцилиндра 11 начинает сливаться в картер, уменьшая тем самым число оборотов дизеля и тяговое усилие силовой установки. Уменьшение тягового усилия приводит к падению давления масла, поступающего от

датчика 6 тягового усилия во вторичный привод 10 нод поршень 15,. в результате чего он вместе с золотником 12 перемещается вниз. Слив масла из гидроцилиндра // будет продолжаться до тех пор, пока центральный поршенек золотника 12 не перекроет центральные окна в регулирующей втулке 13, после чего система управления приходит в состояние равновесия, но при уменьшенном по сравнению с предыдущим тяговом усилии силовой установВ работе системы управления различаются следующие режимы: запуск дизелей; трогание с места и движение в области ограничения тягового усилия по сцеплению; движение па скоростях, превышающих скорость выхода на .расчетную характеристику.

Для запуска дизелей включают автономный привод масляного насоса 59, который заполняет маслом соответствующие узлы системы управления. Если насос 59 имеет привод от одного из дизелей, то заполнение маслом производится от имеющихся на каждом тепловозе маслопрокачивающих агрегатов. С помощью реверсора соответствующие агрегаты локомотива настраиваются на требуемое направление движения, например, вперед. При этом замыкаются контакты на дополнительном барабане 46 реверсора, что частично подготавливает электрическую цепь для включения электропневматического вентиля 48 переднего хода.

Включая тумблер 47, полностью замыкают цепь питания вентиля 48. Электромагнитная катущка 55 намагничивается и притягивает к себе якорь 54, который надавливает на щток 5/ с двумя клапанами и, преодолевая сопротивление пружины 52, поднимает его. По.анявщийся со своего седла верхний клапан через отверстие с открывает путь сжатому воздуху от воздущной сети локомотива под левый воздущный порщень 50 переключающего цилиндра 45. Порщень 50 сдвигается вправо до упора в заплечики корпуса 55 и передвигает золотник 57. В это время воздух из-под правого воздущного порщня 50 через отверстие т электропневматического вентиля 49 заднего хода выходит в атмосферу. В результате смещения порщеньков золотника 57 соединяются имеющиеся в корпусе 55 и втулке 56 переключающего цилиндра 45 отверстия: ф с и, а у с л. Отверстия ц и к ш -я м остаются соединенными. Отверстия X и ч закрываются. Этим подготавливаются пути: 1) для поступления масла от датчика 5 тягового усилия передней по расположению силовой установки через отверстия у и л в правую полость суммирующего блока 22 (в пространство между правым порщеньком 26 и корпусом 30) и от датчика 6 тягового усилия задней по расположению силовой установки через отверстия ф и «в левую полость суммирующего блока (в пространство меледу левым порщеньком 26 и крышкой корпуса регулятора неравномерности); 2) для слива масла в картер из суммирующего блока 22 (из пространства между правым порщеньком 26 и крышкой корпуса регулятора неравномерности - через отверстия ш и ж и из пространства между левым порщеньком 26 и корпусом 30 - через отверстия ц и к).

При переводе реверсора на переднее направление движения к контроллеру мащиниста подключают первичный привод 9 следящего привода / регулятора заднего по расположению дизеля и отключают аналогичный привод йереднего по расположению дизеля. С пульта машиниста первичный привод 5 следящего привода / задней силовой установки устанавлнвают в положение минимальной силы тяги. Этот первичный привод перемещает вверх регулирующую втулку 13 и одновременно через ползун 42 новорачивает по часовой стрелке левый Т-образный рычаг 40. Поворот левого рычага благодаря наличию поперечных тяг 41 приводит к повороту в том же направлении и на тот же угол правого Т-образного

рычага и, следовательно, к перемещению вниз связанной с этим рычагом через ползун 42 регулирующей втулки 13 следящего привода передней по расположению силовой установки. Порщеньки 36 исполнительного блока 24

находятся в среднем положении, поэтому оба Т-образных рычага 40 имеют одинаковую длину поперечных плеч. Следовательно, каждая регулирующая втулка 13 перемещается от своего начального положения на одинаковое

расстояние. Перемещение регулирующих втулок 13 относительно золотников 12 откроет путь маслу от насоса 59 в гидроцилиндры // приводов регуляторов дизелей в последовательности, изложенной при описании работы

следящих приводов. Сдвиг щтоков 20 будет ограничен упорами холостого хода, поэтому «сброса числа оборотов дизелей при последующем запуска не .произойдет. Дальнейщая работа системы несколько различается в зависимости от того, какого типа будут применены датчики тягового усилия. При применении датчиков второго типа разблокировка упоров холостого хода производится одновременно с запуском дизелей. В

этом случае увеличение скорости вращения дизелей до оборотов холостого хода приведет к подаче масла от датчиков 5 и тяговых усилий под порщни 15 вторичных приводов 10 и к перемещению их в.месте с золотниками 12 в

сторону произведенного ранее смещения регулирующих втулок 13. В результате этого перекрываются центральные окна, и поступление масла в гидроцилиндры 11 прекращается. Прекращается и увеличение скорости вращения дизелей сверх установленного значения.

Одновременно с подачей масла от датчиков 5 и 6 тяговых усилий во вторичные приводы W происходит подача масла в сум.мирующпй блок 22 регулятора неравномерности. Порщеньки 26 сдвигаются вправо и происходит изменение длины поперечных плеч Т-образных рычагов 40. Скорость вращенпя заднего по ходу (в данном случае заднего и по расположению) дизеля остается неизменной, так как остается неизменным положение первичного привода 9, а следовательно, и полол ение регулирующей втулки 13 следящего привода задней по ходу силовой установки. Скорость вращения переднего по ходу (в данном случае

переднего и по расположению) дизеля уменьшается.

Так как изменение скорости вращения дизелей можно производить и без включения передачи, то при применении датчиков тягового

(т. е. без нагрузки) обеспечивается асинхронная работа дизелей.

При применении датчиков тяговых усилий первого типа разблокировка упоров холостого хода гидроцилиндров // производится одновременно с включением передачи, т. е. тогда, когда тяговые усилия поданы на тележки, что приводит к автоматическому включению датчиков тяговых усилий и к ограничению ими скорости вращения дизелей описанным выше порядком. Таким образом, при датчиках тягового усилия такого типа работа дизелей без нагрузки всегда будет синхронной.

Дальнейшая работа системы не зависит от типа датчиков тяговых усилий.

Для подачи тягового усилия на колеса необходимо включить нередачу локомотива и в зависимости от условий трогания (веса состава, профиля пути, состояния поверхности рельсов и т. п.) установнть требуемую величину тягового усилия. При этом в каждом следящем приводе регулирующие втулки 13, соединенные между собой рычажной передачей 25 регулятора неравномерности, сместившись относительно золотников 12, откроют свои центраоТьные окна, что обеспечит поступление масла в гидроцилиндры 11 и повышение скоростей вращения дизелей. Одновременно будет происходить дальнейшее изменение длины поперечных плеч Т-образных рычагов 4(3. После трогания поезда с места следяшие приводы 1 и 2 регулятор неравномерности вращения, действуя одновременно в порядке, описанном выще, обеспечивают разгон с постоянным тяговым усилием при одновременном обеспече/нии одинаковых коэффициентов силы тяги обеих силовых установок.

При движении на скоростях, превышающих скорость выхода на расчетную характеристику, ограничения силы тяги по сцеплению не существует. Поэтому для использования полной мощности локомотива вновь должна быть восстановлена синхронная работа дизелей. Это -достигается выключением тумблера 47, что обесточивает электромагнитную катушку 55.

Усилием пружины 52 шток 51 электропневматического вентиля 48 отжимается вниз, верхний клапан садится на свое седло и соединяет пространство под левым воздушным поршнем

50 с атмосферой. Усилием пружин 58 воздушные поршни 50 и золотник 57 возвращаются в среднее положение. Все полости суммирующего блока 22 соединяются со сливом. Усилием пружин 28 возвращаются в среднее положение поршеньки 26, что приводит к возврату в среднее положение и поршеньков 36. Следовательно, вновь выравниваются поперечные плечи Т-образных рычагов 40. Процесс выравнивания поперечных плеч этих рычагов сопровождается некоторым дополнительным перемещением регулирующей втулки 13 следящего привода переднего по ходу дизеля в сторону увеличения тягового усилия этой силовой установки до уровня тягового усилия задней

ло ходу силовой установки. В дальнейщем вследствие равенства поперечных плеч Т-образных рычагов всякое изменение тягового усилия задней цо ходу силовой установки, вызываемое воздействием на первичный привод

9, сопровождается таким же изменением тягового усилия передней по лоду силовой установки.

Предмет изобретения

Система управления тепловозом с двумя независимыми силовыми установками, содержащая датчики тяговых усилий каждой силовой установки, передающие импульсы на органы

управления оборотами соответствующих дизелей при помощи следящих устройств, взаимодействующих между собой при помощи регулятора неравномерности, отличающаяся тем, что, с целью распределения между дизелями

общей нагрузки в заданном соотношении, к регулятору неравномерности подведены сигналы от блока нагрузки, суммирующего импульсы, пропорциональные силе тяги каждой силовой установки и поступающие от датчиков

через реверсивное устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УВЕЛИЧЕНИЯ тягового УСИЛИЯ ТЕПЛОВОЗА С ГИДРОПЕРЕДАЧЕЙ | 1968 |

|

SU207952A1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| УСТРОЙСТВО для УВЕЛИЧЕНИЯ СИЛЫ тяги ЛОКОМОТИВА с ГРУППОВЬ[М ПРИВОДОМ КОЛЕСНЫХ ПАР | 1966 |

|

SU185362A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ УГЛА ОПЕРЕЖЕНИЯ | 1973 |

|

SU382836A1 |

| ГИДРОМЕХАНИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ РАБОЧЕГО ОБОРУДОВАНИЯ БУЛЬДОЗЕРА | 1994 |

|

RU2078177C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2248451C1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Устройство для управления створками жалюзи холодильника локомотива | 1975 |

|

SU569469A1 |

| Устройство для управления дизелем тепловоза | 1976 |

|

SU660880A1 |

| Устройство для управления навесным орудием трактора | 1978 |

|

SU740174A1 |

Даты

1970-01-01—Публикация