Изобретение относится к пищевой промышленности, к кондитерской ее отрасли.

Цель изобретения - улучшение качества порошка какаовеллы путем увеличения степени его дисперсности,,

Для получения порошка какаовеллу замачивают в холодной водопроводной воде, измельчают на пятивалковой мельнице, гранулируют, полученные гранулы сушат и измельчают.

Пример 1. 1400 кг какаовеллы замачивают в 1540 кг воды с температурой 10еС (соотношение 1,0:1,1), выдерживают 10 мин и пропускают через пятивалковую мельницу с межвалковыми зазорами, установленными на минимальную производительность 250 кг/ч. Получившуюся массу гранулируют на шнековой машине в гранулы диаметром 3 мм и помещают на движущийся транс- портер конвейерной сушилки. Сушат гранулы до остаточной влажности 2,5%. Сухие гранулы размалывают на штифтовой мельнице до получения частиц размером менее 30 мкм в количестве не менее 97%.

П R и м е р 2. 1400 кг какаовеллы замачивают в 1638 кг воды с температурой 15°С (соотношение 1,0:1,17), выдерживают 20 мин и пропускают через пятивалковую мельницу с межвалковыми зазорами, установленными на производительность 350 кг/ч. Получившуюся массу гранулируют на шнековой машине в гранулы диаметром 9 мм и помещают на движущийся транспортер конвейерной сушилки. Сушат гранулы до остаточной

сд

О

vl

J

влажности 5%. Сухие гранулы размалывают на штифтовой мельнице до получения частиц размером менее 30 мкм в количестве не менее 97%.

П р и м е р 3. кг какаовеллы замачивают в 1750 кг воды с температурой 20°С (соотношение 1,0:1,25), выдерживают 30 мин и пропускают через пятивалковую мельницу Гидростатике с межвалковыми зазорами, установленными на максимальную производительность 500 кг/ч,, Получившуюся массу гранулируют на шнековой машине в гранулы диаметром 15 мм и помещают на движущийся транспортер конвейерной сушилки. Сушат гранулы до остаточной влажности 7,5%о Сухие гранулы размалывают на штифтовой мельнице Карле и Монтанари(|ИПК 250/1001 до получения частиц размером менее 30 мкм в количестве не менее 97%.

Применение последовательности приемов обработки какаовеллы: смешивание ее с водой, последующее выдерживание, измельчение набухшей какаовеллы на пятивалковой мельнице, гранулирование полученной массы, высушивание гранул и повторное измельчение обеспечивает улучшение качества порошка из какаовеллы.

При смешивании какаовеллы с водой и выдерживании происходит набухание пектиновых веществ, клетчатки, белков пентозанов, переход водорастворимых веществ в жидкую фазу. Это изменяет структурно-механические свойства какаовеллы, что обусловлено разрыхлением эндосперма влагой, структура которого после высушивания не возвращается в исходное состояние. Эти необратимые изменения позволяют впоследствии получить порошок с высокой степенью дисперсности.

Последующая обработка увлажненной массы какаовеллы на пятивалковой мельнице обеспечивает разрыв клеточной ткани без ее нагревания, в результате чего достигается необходима степень измельчения какаовеллы.

При обработке замоченной какаовеллы на трехвалковой мельнице не достигается высокая степень измельчения при любом зазоре между валками и при любой влажности какаовеллы и содержание частиц размером менее 30 мкм в порошке не превышает 61%. Это связан с тем, что в трехвалковой мельнице валки расположены горизонтально и

0

5

5

п

0

5

после прохождения первого межвальцового зазора какаовелла с оптимальной влажностью не удерживается на втором валке и падает. При увеличении влажности массы какаовелла скользит по валкам и не измельчается. Уменьшение влажности приводит к тому, что какаовелла просыпается в первый межвалковый зазор, а из части какаовеллы, которая прошла через два межвалковых зазора, получается порошок с содержанием частиц размером менее 30 мкм в количестве не более 61%, что связано с недостаточной кратностью измельчения в межвалковых зазорах. Этого не наблюдается при измельчении какаовеллы на пятивалковой мельнице с вертикальным расположением валков.

При использовании восьмивалковой мельницы содержание частиц размером менее 30 мкм в порошке не превышает 72%. При движении по валкам восьми- валковой мельницы масса сначала движется сверху вниз и лишь по трем последним валкам - снизу вверх. В связи с этим крупные частицы какаовеллы не полностью измельчаются при движении сверху вниз из-за того, что под действием силы тяжести они падают с валков вниз. Движение снизу вверх осуществляется только на трех последних валках, поэтому недостаточная кратность измельчения приводит к низкой степени измельчения порошка.

0

В пятивалковых мельницах масса перемещается с нижних валков на верхние. При таком движении мелкие частицы всегда находятся над крупными. Парой нижних валков масса захватывается и, проходя последовательно через зазоры между валками, измельчается. С верхнего валка масса очищается

5 скребком на лоток. После прохода через зазор масса находится на поверхности быстровращающегося валка. Из условия непрерывности потока следует, что одно и то же количество массы - проходит по всем валкам, в результате чего обеспечивается необходимая степень измельчения какаовеллы.

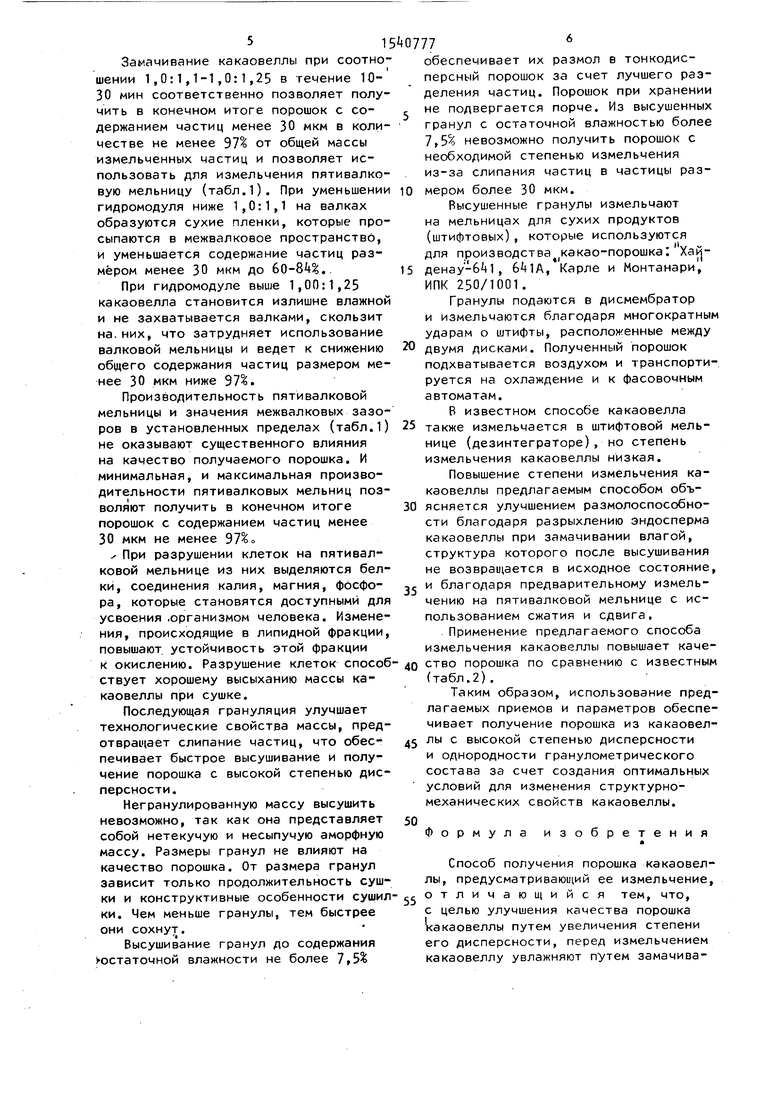

При измельчении какаовеллы на пятивалковых мельницах на характер измельчения и на качество конечного

5 продукта большое влияние оказывает соотношение какаовеллы: вода при замачивании и продолжительность замачивания (табл.1).

0

Закачивание какаовеллы при соотноI

шении 1,0:1,1-1,0:1,25 в течение 10- 30 мин соответственно позволяет получить в конечном итоге порошок с со- держанием частиц менее 30 мкм в количестве не менее 97% от общей массы измельченных частиц и позволяет использовать для измельчения пятивалко- вую мельницу (табл.1). При уменьшении гидромодуля ниже 1,0:1,1 на валках образуются сухие пленки, которые просыпаются в межвалковое пространство, и уменьшается содержание частиц размером менее 30 мкм до 60-84%.

При гидромодуле выше 1,00:1,25 какаовелла становится излишне влажной и не захватывается валками, скользит на.них, что затрудняет использование валковой мельницы и ведет к снижению общего содержания частиц размером менее 30 мкм ниже 97%.

Производительность пятивалковой мельницы и значения межвалковых зазоров в установленных пределах (табл.1) не оказывают существенного влияния на качество получаемого порошка. И минимальная, и максимальная производительности пятивалковых мельниц позволяют получить в конечном итоге порошок с содержанием частиц менее 30 мкм не менее 97%

При разрушении клеток на пятивалковой мельнице из них выделяются бел

обеспечивает их размол в тонкодисперсный порошок за счет лучшего разделения частиц. Порошок при хранении не подвергается порче. Из высушенных гранул с остаточной влажностью более 7,5% невозможно получить порошок с необходимой степенью измельчения из-за слипания частиц в частицы размером более 30 мкм.

Высушенные гранулы измельчают на мельницах для сухих продуктов (штифтовых), которые используются для производства(какао-порошка1 Хай5 денау -6М , , Карле и Монтанари, ИПК 250/1001.

Гранулы подаются в дисмембратор и измельчаются благодаря многократным ударам о штифты, расположенные между двумя дисками. Полученный порошок подхватывается воздухом и транспортируется на охлаждение и к фасовочным автоматам.

В известном способе какаовелла также измельчается в штифтовой мельнице (дезинтеграторе), но степень измельчения какаовеллы низкая.

Повышение степени измельчения какаовеллы предлагаемым способом объ0 ясняется улучшением раэмолоспособно- сти благодаря разрыхлению эндосперма какаовеллы при замачивании влагой, структура которого после высушивания не возвращается в исходное состояние,

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления конфетной массы | 1980 |

|

SU955891A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕМОГО ПРИ ПРОИЗВОДСТВЕ НАЧИНКИ ДЛЯ ВАФЕЛЬ (ВАРИАНТЫ), И СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ С НАЧИНКОЙ | 2003 |

|

RU2253998C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕЛЬЧЕНИЯ ЧАСТИЦ В ТЕКУЧЕМ МАТЕРИАЛЕ | 2012 |

|

RU2603727C2 |

| Способ получения алкализованного какао-порошка | 2024 |

|

RU2836891C1 |

| Способ получения гранулированного сорбента | 2022 |

|

RU2804115C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕМОГО ПРИ ПРИГОТОВЛЕНИИ КОНФЕТ, И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ С ЭТИМ КОНДИТЕРСКИМ НАПОЛНИТЕЛЕМ | 2003 |

|

RU2254020C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНФЕТ ТИПА ПРАЛИНЕ | 2005 |

|

RU2302117C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ТИПА ПРАЛИНЕ | 2002 |

|

RU2216195C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ ДИЕТИЧЕСКОГО НАЗНАЧЕНИЯ | 2008 |

|

RU2370039C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ТИПА ПРАЛИНЕ | 2006 |

|

RU2307520C1 |

Изобретение относится к пищевой промышленности, к кондитерской ее отрасли. Целью изобретения является улучшение качества порошка какаовеллы путем увеличения степени его дисперсности. Для получения порошка какаовеллу замачивают в воде при соотношении 1,0 : 1,1 - 1,00 : 1,25 соответственно в течение 20 - 30 мин, затем набухшую какаовеллу измельчают на пятивалковой мельнице и гранулируют полученные гранулы, высушивают до влажности не более 7,5% и измельчают до получения частиц размером менее 30 мкм в количестве не менее 97%. 2 табл.

соединения калия, магния, фосфо- ,5 и благодаря предварительному измельки,

ра, которые становятся доступными для усвоения .организмом человека. Изменения, происходящие в липидной фракции, повышают устойчивость этой фракции

чению на пятивалковой мельнице с использованием сжатия и сдвига.

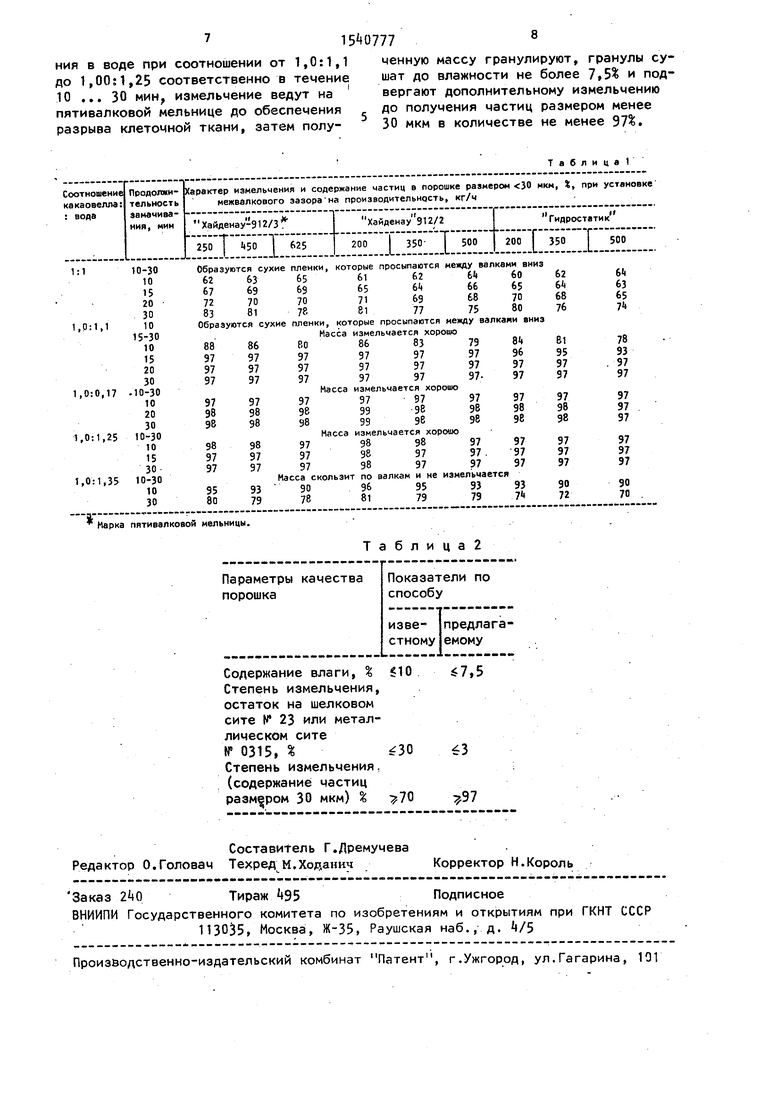

Применение предлагаемого способа измельчения какаовеллы повышает каче

к окислению. Разрушение клеток способ- до ство порошка по сравнению с известным

(табл.2).

ствует хорошему высыханию массы какаовеллы при сушке.

Последующая грануляция улучшает технологические свойства массы, предотвращает слипание частиц, что обеспечивает быстрое высушивание и получение порошка с высокой степенью дисперсности.

Негранулированную массу высушить невозможно, так как она представляет собой нетекучую и несыпучую аморфную массу. Размеры гранул не влияют на качество порошка. От размера гранул зависит только продолжительность сушки и конструктивные особенности суши ки. Чем меньше гранулы, тем быстрее

они сохнут.

Высушивание гранул до содержания достаточной влажности не более 7,5%

чению на пятивалковой мельнице с использованием сжатия и сдвига.

Применение предлагаемого способа измельчения какаовеллы повышает качество порошка по сравнению с известным

о т л и ч

(табл.2).

Таким образом, использование предлагаемых приемов и параметров обеспечивает получение порошка из какаовел- лы с высокой степенью дисперсности и однородности гранулометрического состава за счет создания оптимальных условий для изменения структурно- механических свойств какаовеллы.

о т л и ч

Формула изобретения

Способ получения порошка какаовеллы, предусматривающий ее измельчение, ю щ и и с я тем, что,

о т л и ч

с целью улучшения качества порошка какаовеллы путем увеличения степени его дисперсности, перед измельчением какаовеллу увлажняют путем замачива71

ния в воде при соотношении от 1,0:1,1 до 1,00:1,25 соответственно в течение 10 ... 30 мин измельчение ведут на пятивалковой мельнице до обеспечения разрыва клеточной ткани, затем полу

Марка пятивалкоаой мельницы.

8

ченную массу гранулируют, гранулы сушат до влажности не более 7,5$ и подвергают дополнительному измельчению до получения частиц размером менее 30 мкм в количестве не менее 97%.

Т а б л и ц а 1

Таблица2

| Патент США Г 4281027, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Общая технология пищевых производств | |||

| /Под ред | |||

| проф | |||

| Н.И.Назарова,- М.: Легкая и пищевая промышленность, 1981, с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ТРУБЧАТЫХ ПАРОВЫХ КОТЛОВ С ЭЛЕМЕНТАМИ, СОСТОЯЩИМИ ИЗ ДВУХ ПЕТЕЛЬ, ВВОДИМЫХ В ПРОГАРНЫЕ ТРУБЫ КОТЛА | 1916 |

|

SU281A1 |

Авторы

Даты

1990-02-07—Публикация

1987-03-17—Подача