Предлагаемая в трех вариантах система пароперегревателей для котлов с жаровыми и прогарными трубами имеет целью достигнуть: 1) более высокого нагрева пара в элементах, для чего применены паросмешиватели; 2) получить свободное парообразование в котлах при нормальной тяге, для чего применено разъединение камер у входа из жаровых труб, и 3) дать возможность широкого применения пароперегревателей к существующим типам паровозов, без увеличения диаметра дымовых коробок, стесняющего поле зрения машинистов в пути следования с поездом, для чего применены пароперегревательные коробки с горизонтальными фланцами для закрепления труб элементов.

Сущность предлагаемых устройств в отличие от существующих, по указанию автора, заключается в применении отдельных самостоятельных камер - распределительных и перегонных и в применении особых паросмешивателей на пути перегрева, чем, в первом случае, достигается свободное пропускание газов по выходе из жаровых труб, а во втором, возможно лучший перегрев в элементах.

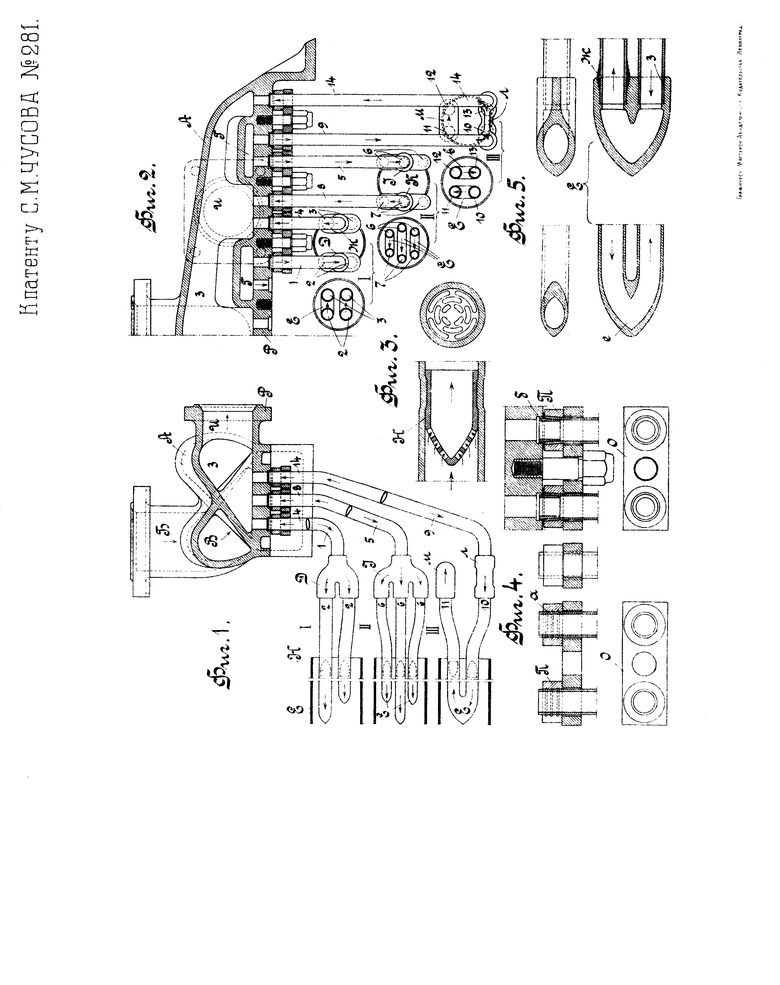

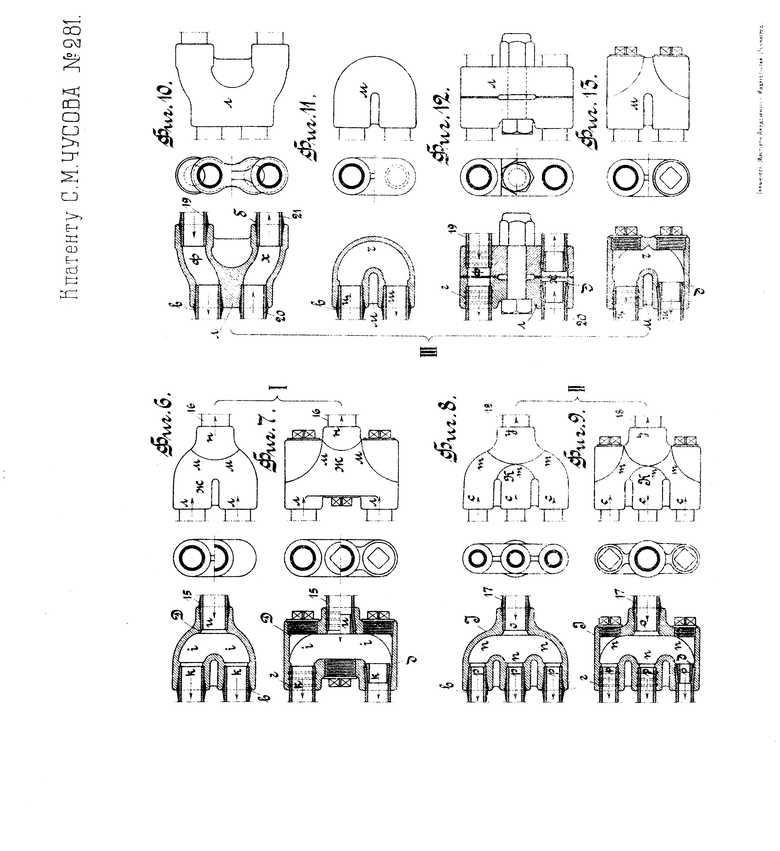

На фиг. 1, 2 изображен общий вид предлагаемого пароперегревателя с применением элементов по трем вариантам: I-ый вариант относится к оборотному четырехтрубному пароперегревателю, II-ой вариант - к оборотному шеститрубному пароперегревателю и III-й вариант - к трехоборотному четырехтрубному пароперегревателю с продольными и поперечными разрезами пароперегревательной коробки А по камере перегретого пара. Пароперегревательная коробка А с нижним горизонтальным фланцем Р, служащим для прикрепления труб элементов при свободных фланцах, имеет целью устранить охлаждение стенок камеры перегретого пара вследствие соприкосновения их со стенками камеры сырого пара, для каковой цели коробка разделена на две самостоятельные камеры, разведенные в разные стороны: на камеру В сырого пара с выходным каналом Г и камеру З перегретого пара. Патрубок И перегретого пара расположен на одном уровне с верхней гранью нижнего фланца коробки, с целью удаления скопляющейся здесь воды, при чем указано расположение элементов во фланцах и способ закрепления их в коробке с паросмешивателями, в трубах на пути от коробки в жаровые трубы и обратно, через распределительные и перегонные камеры; на фиг. 3 изображен, в разрезах, паросмешиватель Н, закрепляемый в трубках элементов помощью завальцовки; назначение его заключается в перемешивании более отдаленных от стенок элементов и менее прогретых струй пара, - с частицами, более приближенными к стенкам и более перегретыми; на фиг. 4 изображены фланцы О и способ закрепления их к пароперегревательной коробке на шпильках при помощи прижимных колец П, в которых трубы элементов закрепляются ими помощью раскатки а, или же при помощи конусных втулок б; на фиг. 5 изображено соединение задних концов труб элементов помощью заварки е самых труб, или же при помощи надевания на трубы колпачков Е; на фиг. 6-13 изображены проекции и разрезы распределительных, или перегонных камер труб элементов, применение которых вызывается необходимостью устранения вредных натяжений в трубах, благодаря разностям температур в трубах элементов, и для достижения свободного протекания газов по выходе из жаровых труб и возможности пользования трубами обычно рыночных размеров, при чем фиг. 6, 8, 10 и 11 изображают распределительные или перегонные камеры, с закреплением в них труб элементов помощью заварки в, а на фиг. 7, 9, 12 и 13 изображены распределительные или перегонные камеры, с закреплением в них труб элементов или помощью раскатки г, или же при помощи конусных втулок ∂. Против труб имеются отверстия, закрываемые резбовыми пробками, фиг. 7 и 13, предназначаемые для прочистки.

Для случая применения элементов по I варианту применяются распределительные и перегонные камеры, изображенные на фиг. 6 или 7, в которых, если они служат распределительными камерами, сырой пар из перегревательной коробки подводится по трубке 15 в патрубок и, где распределяется по каналам i, и через патрубки к направляется в трубы элементов, а если служат как перегонные камеры Ж, то перегретый пар из труб элементов подводится к патрубкам л и, распределяясь по каналам м, через патрубок н, направляется по трубке 16 в перегревательную коробку.

При применении элементов по II варианту пользуются распределительными и перегонными камерами, изображенными на фиг. 8 или 9, где, в случае применения их как распределительные камеры, сырой пар из перегревательной коробки подводится по трубе 17 в патрубок о и, распределяясь по каналам п, через патрубки р, направляется в трубы элементов, а в случае применения в качестве перегонных камер, пар из труб элементов подводится к патрубкам с и, распределяясь по каналам m, через патрубок у, направляется по трубке 18 в перегревательную коробку.

При применении элементов по варианту III, пользуются распределительными или перегонными камерами, изображенными на фиг. 10-13, в которых, в случае применения их в качестве распределительных камер, сырой пар из перегревательной коробки поступает по трубке 19 в камеру и по каналу ф направляется в трубы элементов; с другой стороны, по трубке 20, поступает в камеру перегретый пар по каналу х и по трубе 21 направляется в перегревательную коробку. В перегонных камерах, фиг. 11 и 13, перегретый пар из труб элементов подводится к патрубку ц и, распределяясь по каналу ч, через патрубок ш направляется в трубы элементов. Движение пара в пароперегревателе происходит следующим образом: при применении элементов по I варианту - сырой пар по приемной трубе, через патрубок Б, поступает в камеру сырого пара В (фиг. 1) и, распределяясь по каналам Г (фиг. 2), направляется по трубкам 1 в распределительные камеры Д откуда по трубкам 2, через паросмешиватель Н, делая оборот в задних колпачках Е, и по трубкам 3, через паросмешиватель Н, поступает в перегонные камеры Ж, откуда по трубке 4 направляется в камеру перегретого пара З и через патрубок И - в цилиндр.

При применении элементов по II варианту - сырой пар тем же путем, как и в первом варианте, из камеры Г по трубкам 5, фиг. 1 и 2, подводится к распределительным камерам I, откуда по трубкам 6 через паросмешиватель Н, делает оборот в задних колпачках E и по трубкам 7 через паросмешиватель Н поступает в перегонные камеры К, откуда по трубкам 8 направляется в камеры перегретого пара и через па-трубок И - в цилиндр.

Пр применении элементов по III варианту - сырой пар тем же путем, как и в I и II вариантах, из камеры Г подводится по трубке 9 к распределительным камерам Л, фиг. 1 и 2, откуда по трубкам 10, через паросмешиватель H, идет до конца, где, делая оборот в задних колпачках Е, по трубкам 11, через паросмешиватель Н, поступает в перегонные камеры М и по трубкам 12, через паросмешиватель Н, делая оборот в задних колпачках Е, по трубкам 13, через паросмешиватель Н, поступает в распределительные камеры Л и по трубкам 14 направляется в камеру перегретого пара 3, откуда через патрубок И - в цилиндр.

1. Пароперегреватель для трубчатых паровых котлов с элементами, состоящими из двух петель, вводимых в прогарные трубы котла, характеризующийся совокупным применением: а) паросборной коробки, фиг. 1 и 2, состоящей из двух камер В для сырого и З для перегретого пара, расположенных симметрично по отношению к вертикальной плоскости и сообщающихся поочереди, через отверстия в горизонтальной плите Р, с трубами 1 и 4, вставленными своими концами в отростки распределительных коробок Д и Ж, фиг. 6 и 7, соединенных между собою горизонтальными петлями 2, 3 элементов, при чем коробки Д и Ж могут быть снабжены помещенными против концов труб отверстиями для чистки, фиг. 7, закрываемыми пробками, и б) паросмешивателей Н, состоящих из завальцованных в петлях 2, 3 элементов колпачков, коническая вершина которых, направленная против течения пара, снабжена рядом щелей, служащих для перемешивания струек сырого и перегретого пара.

2. Видоизменение охарактеризованного в п. 1 пароперегревателя, отличающееся вертикальным расположением петель 10, 11, фиг. 1, 2, 10, 11, 12 и 13, при чем распределительные коробки Л для сырого пара могут быть заменены толстыми фланцами, фиг. 12, и

3. Видоизменение охарактеризованного в п. 1 пароперегревателя, отличающееся применением трех петель 6, 7, фиг. 1, 2, 8 и 9, и коробок I, K с тремя отростками, служащими для соединения с тремя петлями.

Авторы

Даты

1925-05-30—Публикация

1916-05-13—Подача