Изобретение относится к системам управления и контроля в кузнечно-штамповочном производстве.

Цель изобретения - повышение точности устройства при отбраковке деталей по массе.

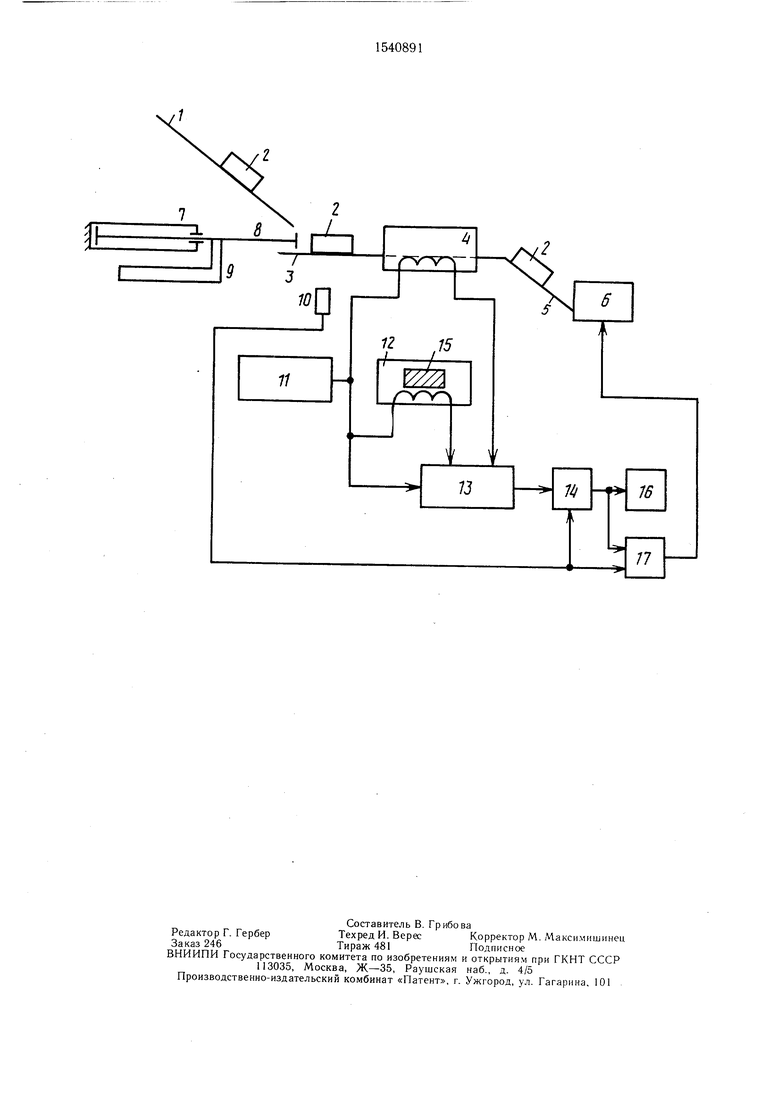

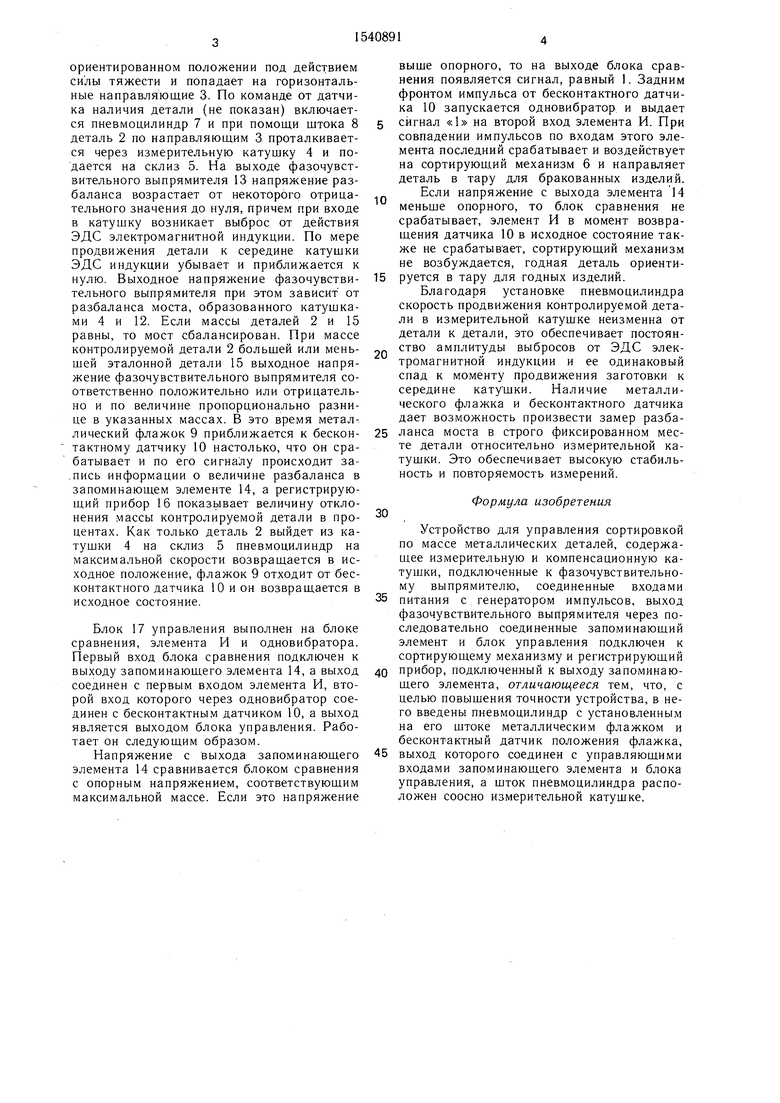

На чертеже приведена функциональная схема устройства.

Устройство содержит склиз 1, принимающий деталь 2, горизонтально расположенные направляющие 3, охваченные измерительной катушкой 4, и соединенные со склизом 5, подающим детали на сортирующий механизм 6. Вдоль направляющих 3 установлен пневмоцилиндр 7 со штоком 8, на котором укреплен металлический флажок 9. На пути движения флажка 9 установлен бесконтактный датчик 10. Взаимное расположение датчика 10 и флажка 9 выбирается таким образом, чтобы последний находился напротив датчика в момент прохождения

контролируемой детали 2 через середину измерительной катушки 4.

Измерительная катушка 4 соединена с генератором 11, а также с компенсационной катушкой 12 по полу мостовой схеме, подключенной к фазочувствительному выпрямителю 13. выход которого соединен со входом запоминающего элемента 14. В компенсационной катушке размещена эталонная деталь 15 с минимально допустимой массой для данной партии деталей. Выход запоминающего элемента 14 соединен со входами регистрирующего прибора 16 и блока 17 управления, выход которого подключен к сортирующему механизму 6. Управляющие входы запоминающего элемента 14 и блока 17 управления подключены к выходу бесконтактного датчика 10.

Устройство работает следующим образом.

После поступления детали 2, подлежащей контролю, на склиз 1 она двигается в

сд

4±ъ

О 00

со

ориентированном положении под действием силы тяжести и попадает на горизонтальные направляющие 3. По команде от датчика наличия детали (не показан) включается пневмоцилиндр 7 и при помощи штока 8 деталь 2 по направляющим 3 проталкивается через измерительную катушку 4 и подается на склиз 5. На выходе фазочувст- вительного выпрямителя 13 напряжение разбаланса возрастает от некоторого отрицательного значения до нуля, причем при входе в катушку возникает выброс от действия ЭДС электромагнитной индукции. По мере продвижения детали к середине катушки ЭДС индукции убывает и приближается к нулю. Выходное напряжение фазочувстви- тельного выпрямителя при этом зависит от разбаланса моста, образованного катушками 4 и 12. Если массы деталей 2 и 15 равны, то мост сбалансирован. При массе контролируемой детали 2 большей или меньшей эталонной детали 15 выходное напряжение фазочувствительного выпрямителя соответственно положительно или отрицательно и по величине пропорционально разнице в указанных массах. В это время металлический флажок 9 приближается к бесконтактному датчику 10 настолько, что он срабатывает и по его сигналу происходит запись информации о величине разбаланса в запоминающем элементе 14, а регистрирующий прибор 16 показывает величину отклонения массы контролируемой детали в процентах. Как только деталь 2 выйдет из катушки 4 на склиз 5 пневмоцилиндр на максимальной скорости возвращается в исходное положение, флажок 9 отходит от бесконтактного датчика 10 и он возвращается в исходное состояние.

Блок 17 управления выполнен на блоке сравнения, элемента И и одновибратора. Первый вход блока сравнения подключен к выходу запоминающего элемента 14, а выход соединен с первым входом элемента И, второй вход которого через одновибратор соединен с бесконтактным датчиком 10, а выход является выходом блока управления. Работает он следующим образом.

Напряжение с выхода запоминающего элемента 14 сравнивается блоком сравнения с опорным напряжением, соответствующим максимальной массе. Если это напряжение

выше опорного, то на выходе блока сравнения появляется сигнал, равный 1. Задним фронтом импульса от бесконтактного датчика 10 запускается одновибратор и выдает

сигнал «1 на второй вход элемента И. При совпадении импульсов по входам этого элемента последний срабатывает и воздействует на сортирующий механизм 6 и направляет деталь в тару для бракованных изделий. Если напряжение с выхода элемента 14 меньше опорного, то блок сравнения не срабатывает, элемент И в момент возвращения датчика 10 в исходное состояние также не срабатывает, сортирующий механизм не возбуждается, годная деталь ориентируется в тару для годных изделий.

Благодаря установке пневмоцилиндра скорость продвижения контролируемой детали в измерительной катушке неизменна от детали к детали, это обеспечивает постоянство амплитуды выбросов от ЭДС электромагнитной индукции и ее одинаковый спад к моменту продвижения заготовки к середине кату шки. Наличие металлического флажка и бесконтактного датчика дает возможность произвести замер разба5 ланса моста в строго фиксированном месте детали относительно измерительной катушки. Это обеспечивает высокую стабильность и повторяемость измерений.

30

Формула изобретения

Устройство для управления сортировкой по массе металлических деталей, содержащее измерительную и компенсационную катушки, подключенные к фазочувствительно- му выпрямителю, соединенные входами

5 питания с генератором импульсов, выход фазочувствительного выпрямителя через последовательно соединенные запоминающий элемент и блок управления подключен к сортирующему механизму и регистрирующий

0 прибор, подключенный к выходу запоминающего элемента, отличающееся тем, что, с целью повышения точности устройства, в него введены пневмоцилиндр с установленным на его штоке металлическим флажком и бесконтактный датчик положения флажка,

5 выход которого соединен с управляющими входами запоминающего элемента и блока управления, а шток пневмоцилиндра расположен соосно измерительной катушке,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля массы и сортировки металлических штучных заготовок | 1984 |

|

SU1266590A2 |

| Устройство для контроля массы и сортировки металлических штучных заготовок | 1986 |

|

SU1388137A2 |

| Устройство для контроля массы и сортировки металлических штучных заготовок | 1978 |

|

SU721154A1 |

| Устройство для контроля массы и сортировки металлических штучных заготовок | 1980 |

|

SU940903A2 |

| Устройство для контроля массы и сортировки металлических штучных заготовок | 1984 |

|

SU1220827A2 |

| Автомат для сортировки электродов по толщине | 1976 |

|

SU603438A1 |

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Способ управления электрогидравлической системой и устройство для его осуществления | 1989 |

|

SU1779806A1 |

| Устройство для разгрузки деталей с конвейера | 1981 |

|

SU982996A1 |

| Стабилизатор постоянного регулируемого тока | 1990 |

|

SU1728853A1 |

Изобретение относится к системам управления в кузнечно-штамповочном производстве, в частности к устройствам для контроля массы и сортировки металлических деталей. Цель изобретения - повышение точности устройства при отбраковке деталей по массе. Устройство содержит соединенные с генератором измерительную и компенсационную катушки, фазочувствительный выпрямитель, запоминающий элемент, блок управления, сортирующий механизм, регистрирующий прибор, пневмоцилиндр с укрепленным на его штоке металлическим флажком, бесконтактный датчик, расположенный на пути перемещения флажка. Вход бесконтактного датчика соединен с управляющими входами запоминающего элемента и блока управления. Пневмоцилиндр расположен так, что при движении его штока контролируемая деталь проходит через измерительную катушку. За счет того, что скорость передвижения детали в измерительной катушке неизменна, амплитуда выбросов индукции постоянна. Наличие датчика положения позволяет произвести замер в фиксированном месте детали относительно катушки. 1 ил.

| Устройство для контроля массы и сортировки металлических штучных заготовок | 1978 |

|

SU721154A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1988-01-21—Подача