1

(21)4212018/25-08

(22)19.03.87

(46) 07.02.90. Бал. 5

(71)Одесское специальное конструкторское бюро специальных станков

(72)И.М. Буюкли, А.В. Якимов, Ю.В. Савилов и В„А. Андрухович

(53)621.923.5(088.8)

(56)Заявка Японии № 52-46393, кл. 74 К, 1977.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

(57)Изобретение относится к машиностроению и может быть использовано при финишном торцовом шлифовании материалов связанным абразивом (алмазом, зльбором и др.). Цель изобретения повышение производительности обработки путем снижения теплонапряженности процесса шлифования. Для этого изделию 1 сообщают продольное перемещение, а кругам 2 - вращение вокруг осевых осей, расположенных в одной плоскости на одинаковом расстоянии друг от друга. Круги разворачивают на угол d, отличный от нормального к направлению продольного перемещения изделия. Расстояния между смежными кругами А и углы поворота их осей выбирают по математическим зависимостям, что позволяет распределить припуск равномерно по глубине между фронтальными и тыльными равноудаленными друг от друга зонами шлифования. 3 ил.

$

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный прерывистый круг | 1985 |

|

SU1388269A1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2205100C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182069C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2305025C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

Изобретение относится к машиностроению и может быть использовано при финишном торцовом шлифовании материалов связанным абразивом (алмазом, эльбором и др.). Цель изобретения - повышение производительности обработки путем снижения теплонапряженности процесса шлифования. Для этого изделию 1 сообщают продольное перемещение, а кругам 2 - вращение вокруг осевых осей, расположенных в одной плоскости на одинаковом расстоянии друг от друга. Круги разворачивают на угол α, отличный от нормального к направлению продольного перемещения изделия. Расстояния между смежными кругами А и углы поворота их осей выбирают по математическим зависимостям, что позволяет распределить припуск равномерно по глубине между фронтальными и тыльными равноудаленными друг от друга зонами шлифования. 3 ил.

Аид А

сд

и

to

СО

7/М&

Фиг. г

Изобретение относится к машиностроению и может быть использовано при финишном торцовом шлифовании материалов связанным абразивом, (алмазом,, эльбором и др.).

Цель изобретения - повышение производительности обработки путем снижения теплонапряженности процесса шлифования..

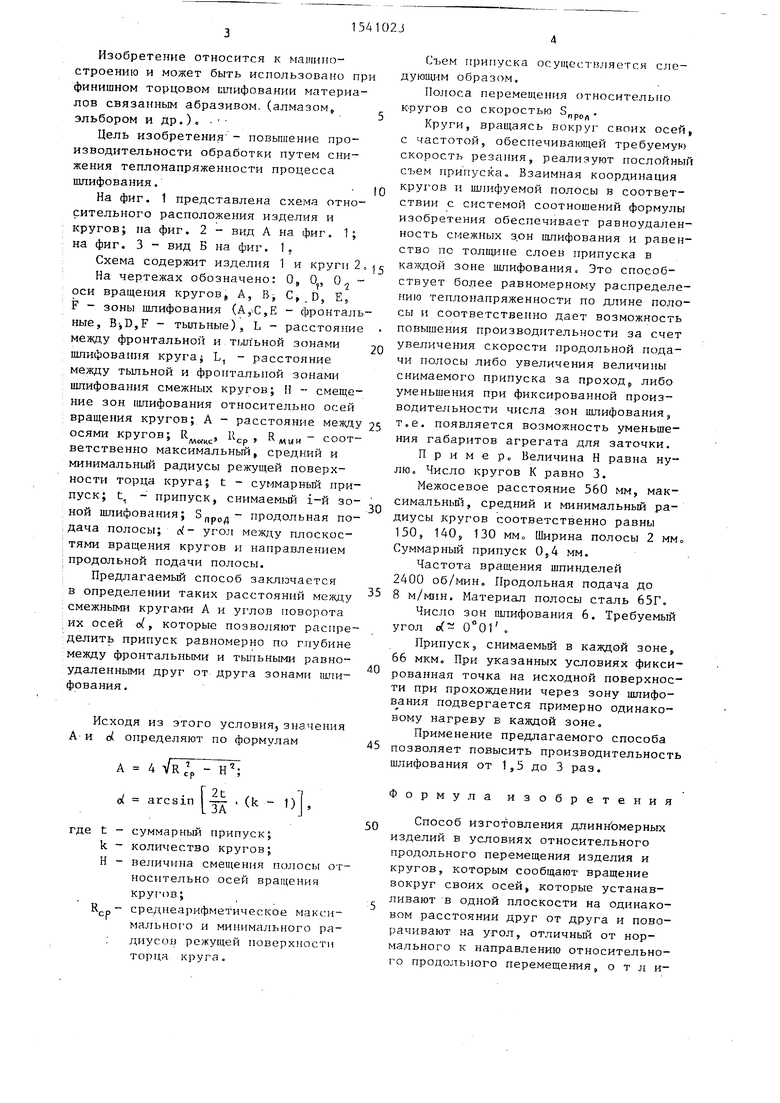

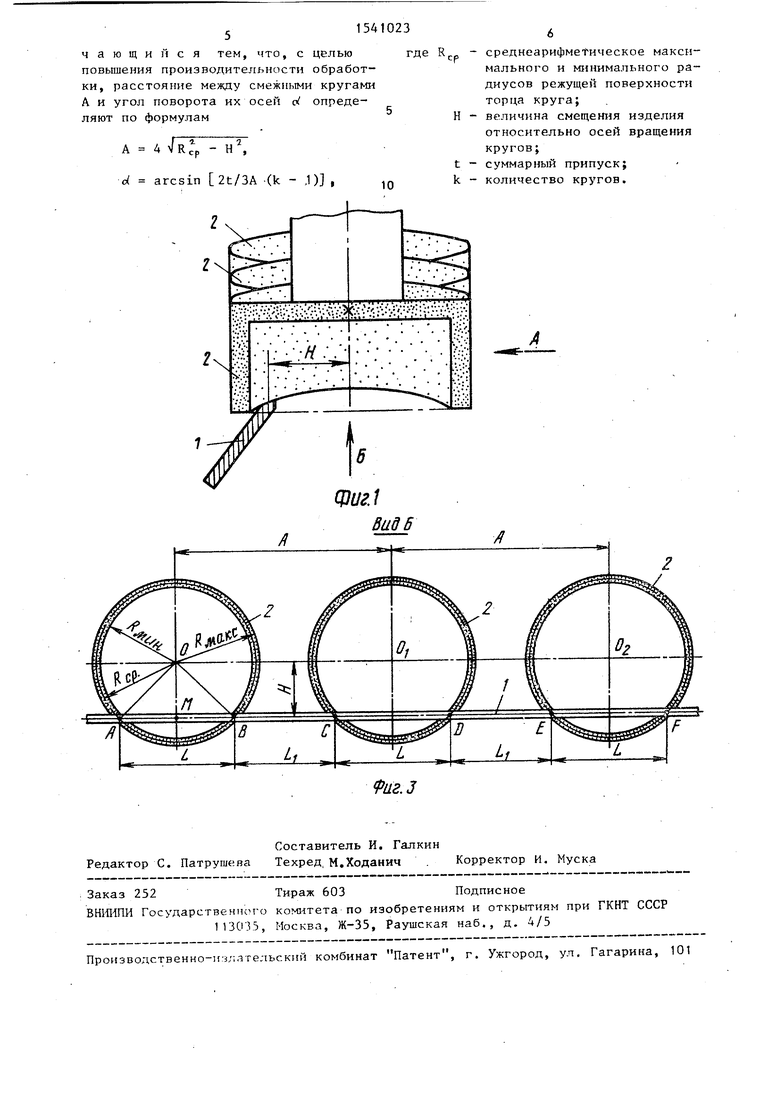

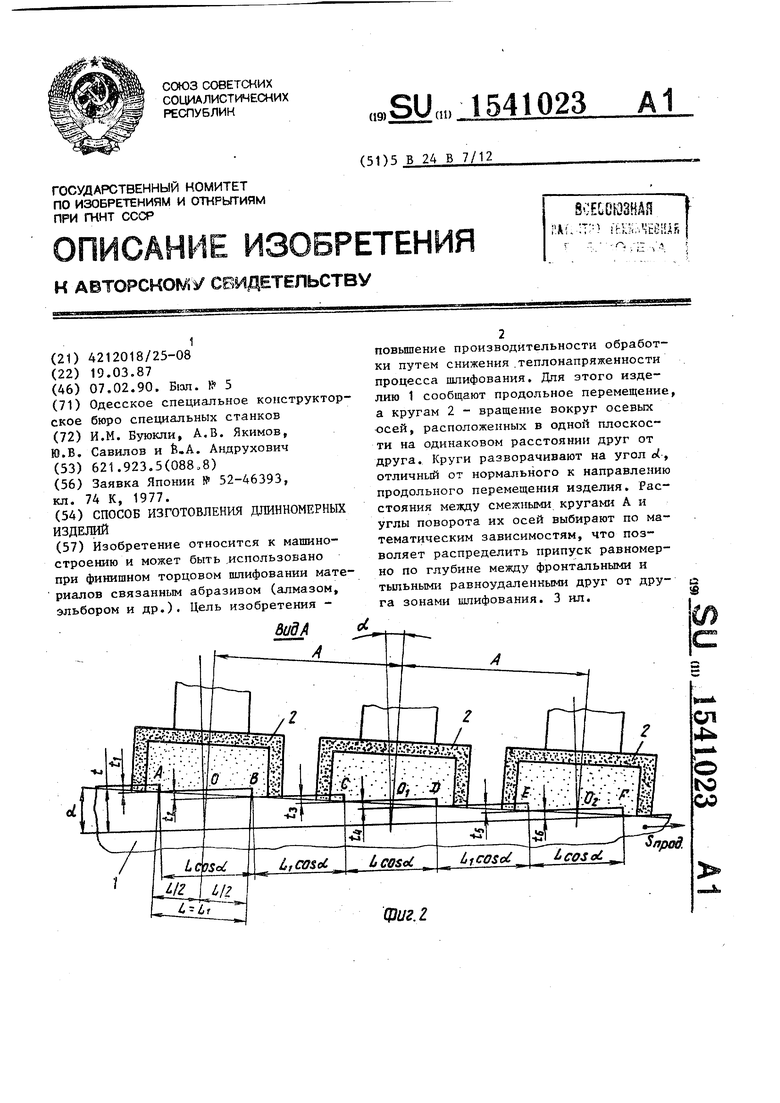

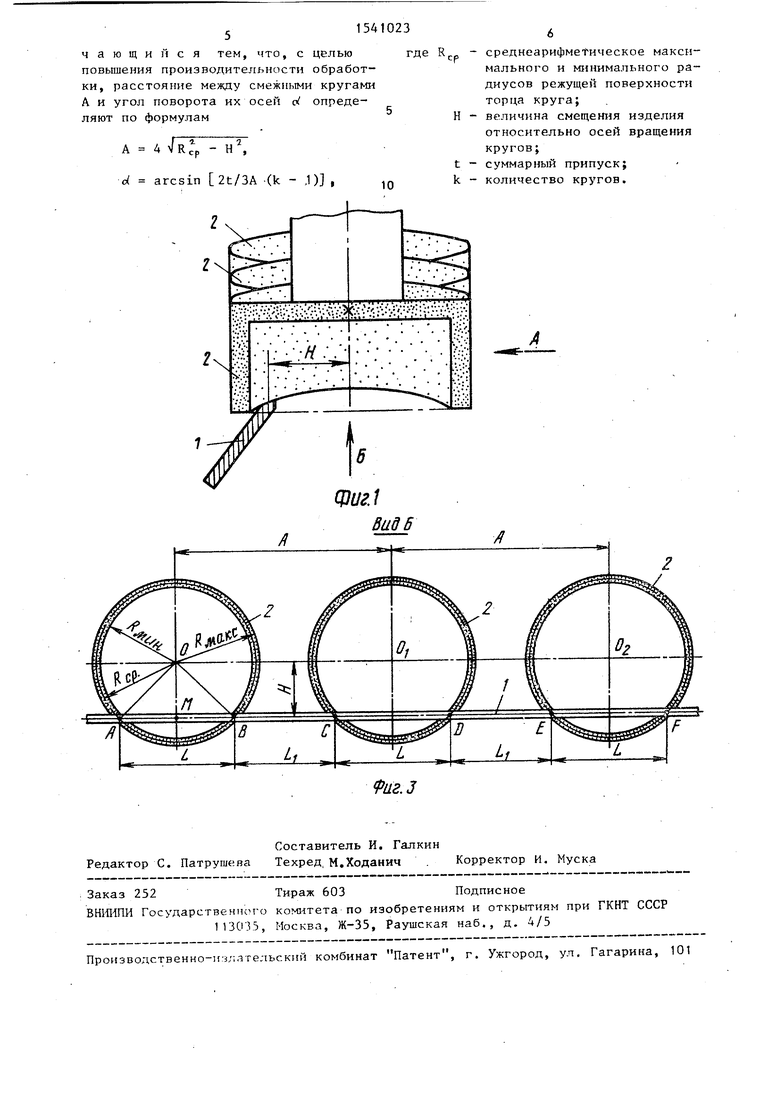

На фиг. 1 представлена схема относительного расположения изделия и кругов; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1,

Схема содержит изделия 1 и круги 2,

На чертежах обозначено: О, О, О - оси вращения кругов, А, В, С, D, E, F - зоны шлифования (A,iC,E - фронтальные, ,Р - тыльные), L - расстояние между фронтальной и тыльной зонами шлифования круга L, - расстояние между тыльной и фронтальной зонами шлифования смежных кругов; И - смещение зон шлифования относительно осей вращения кругов; А - расстояние между осями кругов; RMO(kc, Ucp , RMun соответственно максимальный, средний и минимальный радиусы режущей поверхности торца круга; t - суммарный припуск; t, - припуск, снимаемый i-й зо- ной шлифования; Зпрод - продольная подача полосы; d- угол между плоскостями вращения кругов и направлением продольной подачи полосы.

Предлагаемый способ заключается в определении таких расстояний между смежными кругами А и углов поворота их осей о, которые позволяют распределить припуск равномерно по гнубине между фронтальными и тыльными равно

удаленными друг от друга зонами шлифования.

Исходя из этого условия, значения А и d определяют по формулам

А 4 VR17

Н

о( arcsin I -jЈ . (k - 1) L

де t - суммарный припуск; k - количество кругов; Н - величина смещения полосы относительно осей вращения кругов;

Rcp- среднеарифметическое максимального и минимального радиусов режущей поверхности торца круга.

0

5

0

Съем припуска осуществляется следующим образом.

Полоса перемещения относительно к-ругов со скоростью Snp0fi.

Круги, вращаясь вокруг своих осей, с частотой, обеспечивающей требуемую скорость резания, реализуют послойный съем припуска Взаимная координация кругов и шлифуемой полосы в соответствии с системой соотношений формулы изобретения обеспечивает равноудален- ность смежных зон шлифования и равенство по толщине слоев припуска в каждой зоне шлифования. Это способствует более равномерному распределению теплонапряженности по длине полосы и соответственно дает возможность повышения производительности за счет увеличения скорости продольной подачи полосы либо увеличения величины снимаемого припуска за проходр либо уменьшения при фиксированной производительности числа зон шлифования, т.е. появляется возможность уменьшения габаритов агрегата для заточки.

Пример. Величина Н равна ну лЮо Число кругов К равно 3.

Межосевое расстояние 560 мм, максимальный, средний и минимальный радиусы кругов соответственно равны 150, 140, 130 ммо Ширина полосы 2 ммо Суммарный припуск 0S4 мм.

Частота вращения шпинделей 2400 об/мин о Продольная подача до 8 м/мин. Материал полосы сталь 65Г.

Число зон шлифования 6. Требуемый угол о(- 0°01 о

Припуск, снимаемый в каждой зоне, 66 мкм. При указанных условиях фиксированная точка на исходной поверхности при прохождении через зону шлифования подвергается примерно одинаковому нагреву в каждой зоне.

Применение предлагаемого способа позволяет повысить производительность шлифования от 1,5 до 3 раз.

Формула изобретения

Способ изготовления длинномерных изделий в условиях относительного продольного перемещения изделия и кругов, которым сообщают вращение вокруг своих осей, которые устанавливают в одной плоскости на одинаковом расстоянии друг от друга и поворачивают на угол, отличный от нормального к направлению относительного продольного перемещения, о т л ичающийся тем, что, с целью повышения производительности обработки, расстояние между смежными кругами А и угол поворота их осей (У определяют по формулам

А 4 /Rcp - Н2,

d arcsin 2t/3A -(k - ,1) ,

::л:- :...;.;,.::.-.г,;.;. .v: .: ,: /: . :v :/:: .:.:,.. ;-л

Фиг.1

Вид В

CP

H t k

среднеарифметическое максимального и минимального радиусов режущей поверхности торца круга;

величина смещения изделия относительно осей вращения кругов;

суммарный припуск; количество кругов.

Авторы

Даты

1990-02-07—Публикация

1987-03-19—Подача