Изобретение относится к электро- технике.

Цель изобретения - упрощение изготовления и повышение надежно- сти.

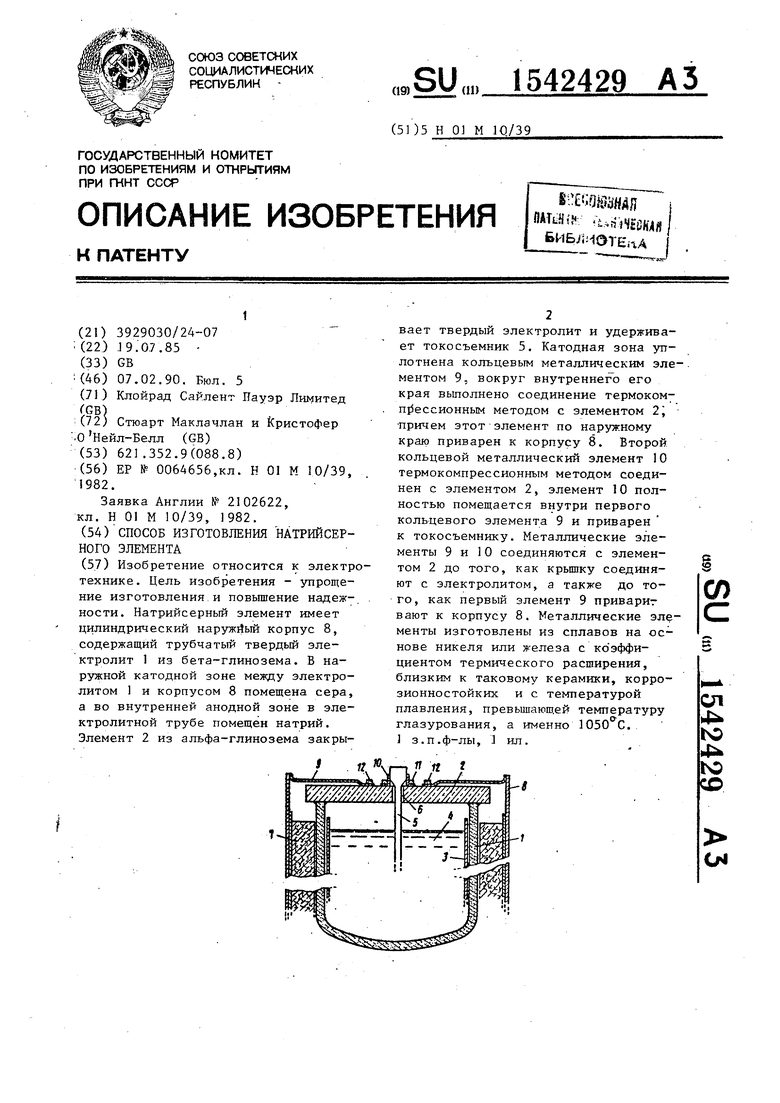

На чертеже показан сернонатрие- вый элемент.

Элемент содержит И-образный трубчатый электролит из f5- глинозема, торец которого закрыт элементом 2 из изоляционного керамического материала, например об-глинозема., путем глазурования ее к электролиту. Внутри герметичного узла может располагаться железная фольга 3 нецосредственно у внутренней цилиндрической поверхности электролитной трубы, образуя капиллярную зону вблизи поверхности, работающую в качестве фитиля. Внутри первой электродной зоны 4 находится жидкий при рабочей температуре натрий. Капилляр обеспечивает слой жидкого натрия на внутренней поверхности электролитной трубы. Стержнь токосъемника 5 входит в натрий, проходя через отверстие 6 в элементе 2 из oi -глинозема. Вторая электродная зона 7 содержит углеродный волокнистый материал, пропитанный серой. Вторая электродная зона 7 находится . между металлическим корпусом 8 и электролитом.

Элемент 2 из об -глинозема выпол- нен в виде диска и прикреплен к корпусу 8 кольцевым металлическим элементом 9, изготовленным из сплавов Inconel 600 или Feeralloy А. Элемент 9 соединен сваркой с наружной частью корпуса и термокомпрессионным соединением с элементом 2., в кольцевой зоне вокруг центрального отверстия 6. В центральной электродной зоне установлен токосъемник 5, проходящий через отверстие 6 и прикрепленный к внутреннему металлическому элементу 10, который соединен с глиноземом также термокомпрессией. Элемент 10 находится на расстоянии радиально внутри относительно кольцевого элемента 9, при этом они электроизоли- рованы друг относительно друга об - глиноземом.

В процессе изготовления элемента металлические элементы 9 и 10 крепят к элементу из об -глинозема до начала дальнейшей сборки электрического элемента. Это соединение осуществляется

путем сжатия при повышенной температуре в вакууме. Обычными условиями такого соединения для толшины 0,075 элементов из сплава Fecralloy являются максимальная температура соединения 1000 С, выдержка при максимальной температуре 20 мин, давлени соединения 24,5 НУмм , давление в камере кгУсм . Соединение может осуществляться методом термокомпрессии в вакууме так, что внутренний уплотнительный элемент 10 зажимается между опорной шайбой 11 и торцовым элементом 2 из об -глинозема, а внешний уплотнительный элемент 9 между опорной шайбой 12 и пластиной 2. Опорная шайба выполнен из сплава следующего состада, мас.% Ni 29, Со 17, Fe 54, или сплава состава, мас.%: Ni 81, Сг 13, Fe 6 Коэффициент термического расширения у этих сплавов соответствует стеклу. Полученное соединение оказывается более прочным и более гибким, поскольку возможно осуществить небольшой изгиб элемента 9 вне соединения, при этом участок соединения жестко удерживается опорной шайбой 1

После того, как узлы Выли изготовлены таким способом, электролитную трубу можно присоединить к об - глинозему, поскольку стыки остаютс я достаточно прочными, даже ели они подвергаются сменам температур при глазуровании, когда обычно происходит нагрев от комнатной температуры до 1075°С с последующим охлаждением. После этого электролитная труба находится в заданном положении, а затем катодную конструкцию можно установить вокруг электролитной трубы и собрать ее в корпусе, который приваривается к элементу 9. Внутреннюю полость электрического элемента затем можно наполнить натрием и уплотнить ее после того, как вставлен анодный токосъемник.

Обнаружено, что можно осуществлять надежные герметичные стыки между керамическими материалами, в частности, глиноземом и стойкими к коррозии сплавам на основе железа или никеля. Эти стыки остаются герметичными, подвергаясь тепловым нагрузкам, возникающим в процессе глазурования, который можно применять для стыковки электролитного элемен

та с Изолирующим керамическим элементом.

Спо.соб включает термокомпресси- онноё соединение металлического элемента с изолирующим керамическим элементом до того, как последний стыкуется с электролитным элементом. Технология непосредственного те рмо- компрессионного соединения металлического элемента с изолирующим керамическим элементом обеспечивает герметичность стыка между ними, которая не нарушается при последующих циклических изменениях температуры, которые могут возникать, например, в процессе .глазурования изскг лирующего керамического элемента : с электролитным элементом. .Кроме того, возможность создать герметичный стык между металлическим элементом и изолирующим керамическим элементом до того, как последний будет состыкован с электролитным элементом, существенно облегчает изготовление этого уплотнения. Изоли-. рующий керамический элемент обычно изготавливают из об - глинозема, он достаточно прочен, выдерживает-большие давления, действующие на него в процессе термокомпрессионного соединения. Однако р -глиноземный электролитный элемент относительно хрупок, его можно легко повредить в процессе термокомпрессионного соединения, когда к нему крепится изолирующий керамический элемент.

Металлический элемент крепят термокомпрессионным способом к изолирующему керамическому элементу также до того, как его соединяют с наружным корпусом, как правило, сваркой.

Металлический и изолирующий керамический элементы выполнены плоскими, причем несколько металлических элементов соединяют с Соответствующими изолирующими керамическими элементами одновременно путем установки их друг на друге попарно и путем приложения к ним давления, а также п водя при этом тепло.

Металлический элемент можно изV

тотавливать из сплава на основе ни- кел я, содержащего, мас.%: Сг 15,5, Fe 8, С- 0,05, никель остальное,или сплава на основе железа, мас.%: Сг 15,8-20, А1 4,8-5, Y 0,1-0,4, С 0,01 0,02, железо остальное. Этот сплав при окислительных условиях образует

0

5

0

5

0

0

вязкое и стабильное покрытие из окиси алюминия, которое закрепляется на основе преимущественно при окислении на границе зерен вследствие наличия иттрия. Металлические элементы, изготовленные из таких сплавов на основе никеля или железа с коэффициентом термического расширения, близким к керамике, коррози- онностойких и с температурой плав- ления, превышающей температуру глазурования, а именно 1050 С.

Ф о-,, р м , у л а изобретения

. Способ изготовления на рийсер- ного элемента, включающий установку в наружном цилиндрическом металлическом корпусе электролита из бета-глинозема для разделения внутреннего пространства корпуса на две электродные зоны, соединение изоляционного керамического элемента с эле- -, ктролитом глазурованием для закрытия первой электродной зоны, установку токового коллектора от первой электродной зоны в изоляционном керамическом элементе, термокомпрессионное связывание изоляционного j керамического элемента с кольцевым металлическим элементом из сплава на железной и никелевой основе и сварку этого металлического элемента с наружным корпусом для закрытия второй электродной зоны, отличающийся тем, что, с целью упрощения изготовления и повышения дежности, первую электродную зону уплотняют вокруг токоотвода дополнительным внутренним кольцевым металлическим элементом, при этом по меньшей мере один из внешнего и внутреннего металлических .элементов 5 изготавливают из сплава на железной основе, содержащего следующие:компо5

0

енты, мае., Сг А1

Y

С

Ее

15,8-20

4,8-5

0,1-0,4

0; 0170,02

Остальное

или из сплава на никелевой основе, содержащего следующие компоненты,

масг%: Сг Fe С

15,5 8 0,05

115424298

НикельОстальное2. Способ по п. 1, отличаюпричем по меньшей мере один из внеш-щ и и с я тем, что давление, необнего и внутреннего металлическихходимое для соединения, прикладывают

элементов термокомпрессией сначала гчерез кольцевую опорную шайбу, выполсоединяют непосредственно с изоля-неннуго из сплава, содержащего следуюционным керамическим элементом, при-Чие компоненты, мас.%: чем для внешнего элемента соедине- Ni29

ние осуществляют в кольцевой области Со

У его внутреннего края, а затем изо- ю е54

ляционный керамический элемент соеди-или состава, мас.%: няют посредством глазурования с эле- Ni8

ктролитом.Сг13

Fe6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ГЕРМЕТИЗАЦИИ СЕРНО-НАТРИЕВОГО АККУМУЛЯТОРА | 1992 |

|

RU2092936C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ УЗЕЛ СЕРНО-НАТРИЕВОГО АККУМУЛЯТОРА | 1994 |

|

RU2087998C1 |

| ОБЪЕДИНЕННЫЕ КОНЦЕНТРИЧЕСКИЕ ТРУБКИ | 2006 |

|

RU2432230C9 |

| СТРУКТУРА УПЛОТНЕННОГО УЗЛА СОЕДИНЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2389110C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ИЗМЕРИТЕЛЬНЫЙ ЗОНД С ПОТЕНЦИАЛЬНО СВОБОДНО РАСПОЛОЖЕННЫМ ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2138800C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ | 2014 |

|

RU2556888C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИНЕРТНЫМ АНОДОМ ВЕРТИКАЛЬНОЙ КОНСТРУКЦИИ | 2023 |

|

RU2836402C2 |

| ПОДЛОЖКА СХЕМЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2204182C2 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2339028C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2084053C1 |

Изобретение относится к электротехнике. Цель изобретения - упрощение изготовления и повышение надежности. Натрийсерный элемент имеет цилиндрический наружный корпус 8, содержащий трубчатый твердый электролит 1 из бета-глинозема. В наружной катодной зоне между электролитом 1 и корпусом 8 помещена сера, а во внутренней анодной зоне в электролитной трубе помещен натрий. Элемент 2 из альфа-глинозема закрывает твердый электролит и удерживает токосъемник 5. Катодная зона уплотнена кольцевым металлическим элементом 9, вокруг внутреннего его края выполнено соединение термокомпрессионным методом с элементом 2, причем этот элемент по наружному краю приварен к корпусу 8. Второй кольцевой металлический элемент 10 термокомпрессионным методом соединен с элементом 2, элемент 10 полностью помещается внутри первого кольцевого элемента 9 и приварен к токосъемнику. Металлические элементы 9 и 10 соединяются с элементом 2 до того, как крышку соединяют с электролитом, а также до того, как первый элемент 9 приваривают к корпусу 8. Металлические элементы изготовлены из сплавов на основе никеля или железа с коэффициентом термического расширения, близким к таковому керамики, коррозионностойких и с температурой плавления, превышающей температуру глазурования, а именно 1050°С. 1 з.п. ф-лы, 1 ил.

| СТАНОК ДЛЯ ЗАКРУГЛЕНИЯ ТОРЦЕВЫХ КРОМОК ЗУБЦОВ ЗУБЧАТЫХ КОЛЕС | 1943 |

|

SU64656A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛОТЫ | 1996 |

|

RU2102622C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-02-07—Публикация

1985-07-19—Подача