Перекрестные ссылки на связанные заявки

Настоящая заявка испрашивает приоритет китайской патентной заявки №202310009797.0, поданной 04 января 2023 года, все содержание которой включено в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее решение относится к технической области выплавки алюминия и, в частности, к алюминиевому электролизеру с инертным анодом вертикальной конструкции.

Уровень техники

В процессе традиционного электролитического производства алюминия с предварительно обожженным углеродным анодом проблемы высокой интенсивности и большого количества выбросов углерода, вызванных расходованием углеродного анода и анодным эффектом, становятся все более заметными в современном аспекте «углеродного пика и углеродной нейтральности». Важным направлением развития и исследования технологии алюминиевой плавки стала технология электролиза алюминия с инертным анодом, поскольку в процессе электролиза не происходит эмиссии углекислого газа и перфторированных соединений (ПФС), а на тонну алюминия в процессе электролиза производится около 0,88 тонны кислорода.

В настоящее время алюминиевые электролизеры с инертным анодом и вертикальным расположением электродов стали одним из основных направлений исследований. Площадь электрода алюминиевой электролитической ячейки с инертным анодом, использующей вертикальное расположение электродов, может быть значительно увеличена, что позволяет уменьшить объем электролизера, повысить производительность, уменьшить теплоотдачу и, таким образом, компенсировать недостаток, заключающийся в том, что теоретическое напряжение разложения инертного анода выше, чем напряжение разложения углеродного анода.

В алюминиевом электролизере с инертным анодом и вертикальным расположением электродов необходимо использовать материал катода, который может хорошо смачиваться жидким алюминием, так что алюминий может плавно осаждаться и собираться на пленке жидкого алюминия, образованной на поверхности катода. В настоящее время обычно используются керамика TiB2 или композитная керамика TiB2-C с высоким содержанием TiB2 и т.д. Катоды из данных материалов большого размера нелегко изготовить из-за ограничений текущей технологии производства. При использовании в качестве смачиваемого катода эти материалы обычно приходится сращивать из нескольких частей. В настоящее время существует два широко используемых способа сращивания. Одно решение заключается в том, что сначала катод соединяется с графитовым основанием с помощью молотой катодной пасты, а затем металлический направляющий стержень соединяется с графитовым основанием с помощью молотой катодной пасты; другое решение заключается в том, что сначала отдельный кусок катода соединяется с металлическим направляющим стержнем, а затем отдельный кусок катода и металлический направляющий стержень соединяются вместе с помощью катодной пасты или литейного корундового материала.

Оба вышеуказанных решения имеют некоторые недостатки. В первом решении, если соединение катода и графитового основания достигается только с помощью молотой катодной пасты, проводимость неравномерная. После того как в катодную пасту попадет расплав электролита, проводимость сильно изменяется, что приводит к неравномерному распределению катодного тока, а серьезное неравномерное распределение приводит к разрыву и повреждению катода. Во втором варианте трудно защитить металлический направляющий стержень от коррозии. Металлический направляющий стержень находится слишком близко к области электролитической реакции катода, поэтому металлический направляющий стержень легко подвергается прямой и электрохимической коррозии под действием расплава электролита или проникающего в него жидкого алюминия, что приводит к повреждению и разрушению металлического направляющего стержня.

Чтобы снизить скорость коррозии инертного анода, в алюминиевом электролизере с инертным анодом обычно используется низкотемпературная система электролита. В системе низкотемпературного электролита обычно содержится KF или LiF, степень перегрева при работе низкотемпературного электролита относительно высока, на боковой стенке электролитической ячейки нелегко образовать застывшую корку, а расплав низкотемпературного электролита обладает сильной проницаемостью. Материалы и конструкции боковых стенок обычного электролизера легко подвергаются коррозии под воздействием расплава электролита. Расплав электролита может даже проникать непосредственно через щели камеры в теплоизоляционный слой, тем самым разрушая материал теплоизоляционного слоя и влияя на срок службы электролизера. Кроме того, для маломасштабных электролитических экспериментов обычно требуется внешний нагрев, поскольку количество тепла, генерируемое в процессе электролиза, не может поддерживать расплав электролита при постоянной заданной температуре. Если для внешнего нагрева используется нагревательная печь, размер и масштаб электролизера будут ограничены, а время работы будет относительно коротким. Если нагревательный элемент расположен внутри камеры, его необходимо заменять многократно или часто, что негативно сказывается на нормальной работе электролизера.

Например, в китайской патентной заявке №201710678953.7, с названием «Электролизер с внутренним нагревом расплавленной соли», нагревательное устройство крепится к внутренней стенке электролизера, и можно проводить электролитические испытания при 100-1000 А, но само нагревательное устройство все равно необходимо регулярно заменять. В указанном патенте нагревательный элемент представляет собой одноконцевую электрическую нагревательную трубку, а защитный материал - графит. Хотя графит может выдерживать длительную коррозию расплавом электролита и жидким алюминием, он легко окисляется. При практическом использовании графит вблизи границы раздела расплава электролита быстро окисляется и легко перфорируется, а нагревательная трубка также легко повреждается. В частности, в процессе электролитического испытания алюминия с инертным анодом выделяется кислород, что ускоряет окисление графита, в результате чего нагревательное устройство приходится часто заменять, а диапазон колебаний температуры электролита велик, и электролитические эксперименты иногда не могут быть выполнены нормально. После повреждения нагревательного устройства температура падает, а электролит застывает, в результате чего поврежденное нагревательное устройство оказывается забетонированным на боковой стенке электролизера, что делает невозможным замену поврежденного нагревательного устройства и вынуждает остановить электролизер.

Существующие технические решения не способны эффективно решить проблемы в процессе производства и обеспечить стабильную работу алюминиевого электролизера с инертным анодом и вертикальной структурой. Поэтому существует необходимость в создании простого, стабильного и надежного алюминиевого электролизера с инертным анодом вертикальной конструкции.

Раскрытие сущности изобретения

Задачей настоящего изобретения является создание алюминиевого электролизера с инертным анодом вертикальной конструкции для решения вышеуказанных технических проблем.

Для решения вышеуказанной задачи предложены варианты осуществления настоящего изобретения, раскрывающие алюминиевый электролизер с инертным анодом вертикальной конструкции, включающий: корпус электролизера, содержащий три изолирующих слоя, причем три изолирующих слоя включают в себя первый изолирующий слой, второй изолирующий слой и третий изолирующий слой, при этом первый изолирующий слой и второй изолирующий слой выполнены оба неподвижными, а первый изолирующий слой имеет канал, открывающийся наружу, причем выходное отверстие канала направлено вверх, а третий изолирующий слой выполнен заменяемым и подвижным; нагревательное устройство, расположенное в канале первого изолирующего слоя и предназначенное для регулирования температуры электролизера; графитовое основание, расположенное на дне внутренней полости корпуса электролизера и имеющее монтажный паз в нижней части, причем боковые стенки второго изолирующего слоя и дно графитового основания прикреплены к третьему изолирующему слою для формирования камеры электролизера, при этом камера электролизера предназначена для заполнения ее расплавом электролита и жидким алюминием; катоды, причем катод имеет форму вертикальной пластины, вертикально установленной в монтажном пазу и соединенной резьбовым соединением с графитовым основанием посредством графитовых болтов, причем контактные поверхности между графитовым основанием, графитовыми болтами и катодом покрыты катодной пастой; с одной стороны катода находится анод, причем анод расположен в шахматном порядке по отношению к катоду и подвешен над корпусом электролизера путем соединения с направляющим стержнем, ток анода проходит через направляющий стержень и поступает во внутреннюю часть корпуса электролизера из верхней части электролизера, а ток катода выводится из корпуса электролизера через металлический электрический стержень.

Краткое описание чертежей

Для того чтобы более ясно объяснить варианты осуществления настоящего раскрытия или технические решения предшествующего уровня техники, ниже будут кратко представлены сопроводительные чертежи, необходимые для использования в описании вариантов осуществления или предшествующего уровня техники. Очевидно, что сопроводительные чертежи в нижеследующем описании иллюстрируют только примерные варианты осуществления настоящего изобретения. Для специалистов в данной области другие сопроводительные чертежи могут быть получены на основе схем, показанных на этих сопроводительных чертежах, без приложения творческих усилий.

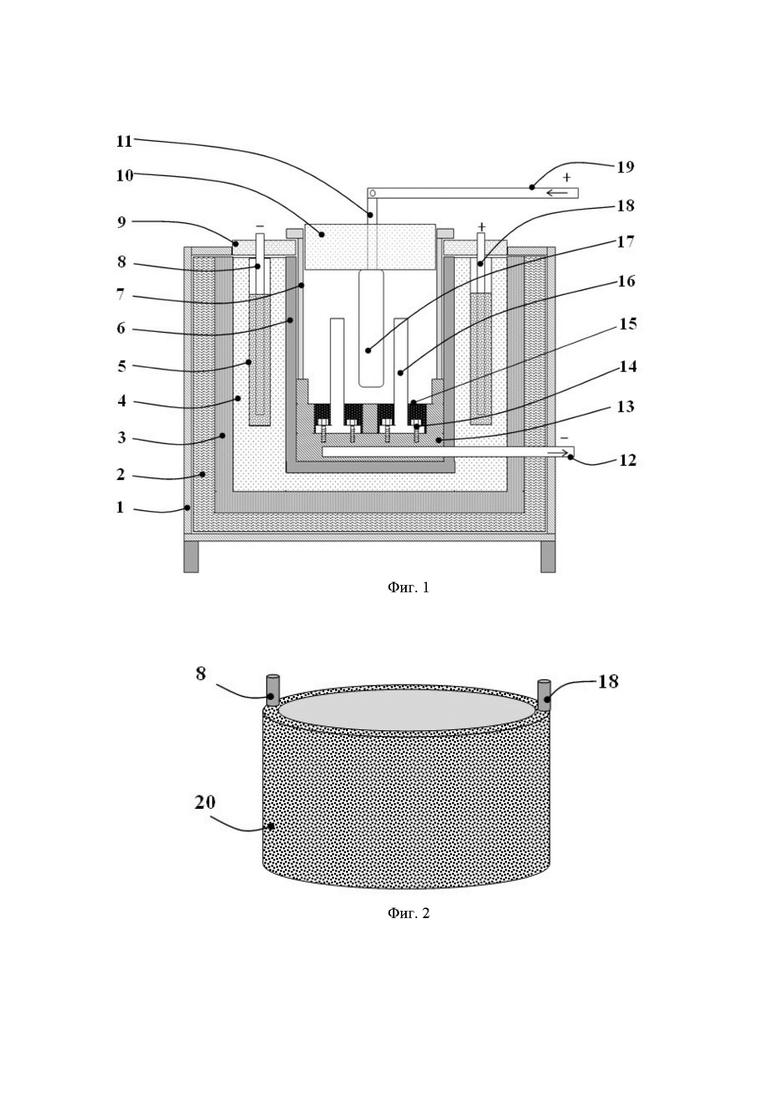

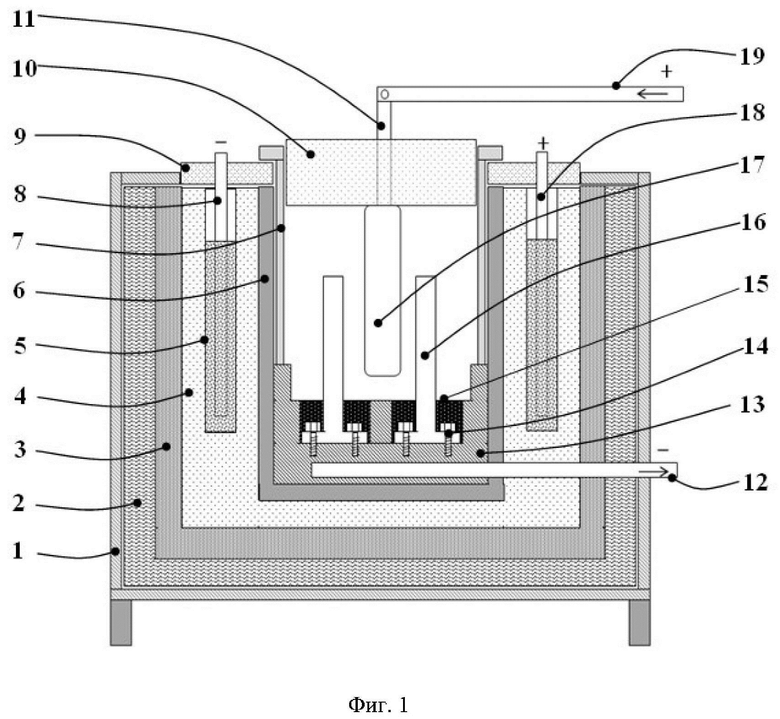

Фиг. 1 представляет собой схематический вид в поперечном сечении алюминиевого электролизера с инертным анодом вертикальной конструкции в соответствии с некоторыми вариантами осуществления настоящего изобретения в том случае, если нагрев осуществляют с помощью частиц кокса.

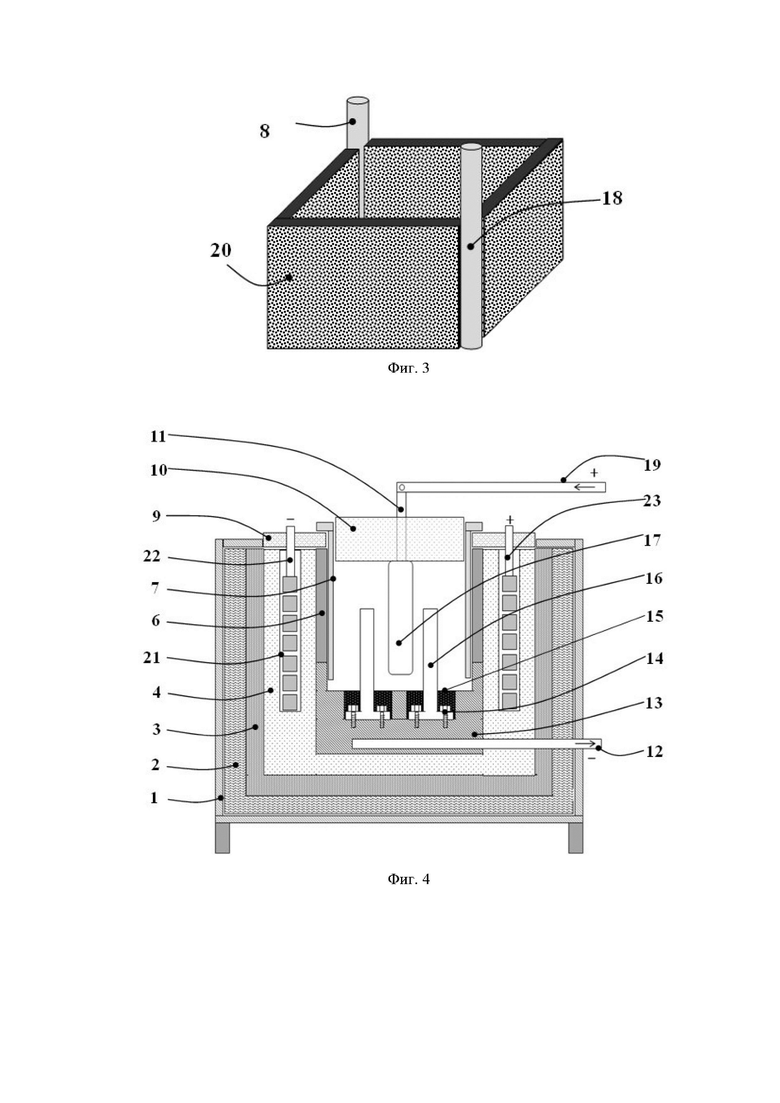

Фиг. 2 представляет собой схематический вид общей морфологии частиц кокса алюминиевого электролизера с инертным анодом вертикальной конструкции в соответствии с некоторыми вариантами осуществления настоящего изобретения в том случае, если внутренняя часть камеры электролизера имеет круглую форму.

Фиг. 3 представляет собой схематический вид общей морфологии частиц кокса алюминиевого электролизера с инертным анодом вертикальной конструкции согласно некоторым вариантам осуществления настоящего изобретения в том случае, если внутренняя часть камеры электролизера имеет форму прямоугольника.

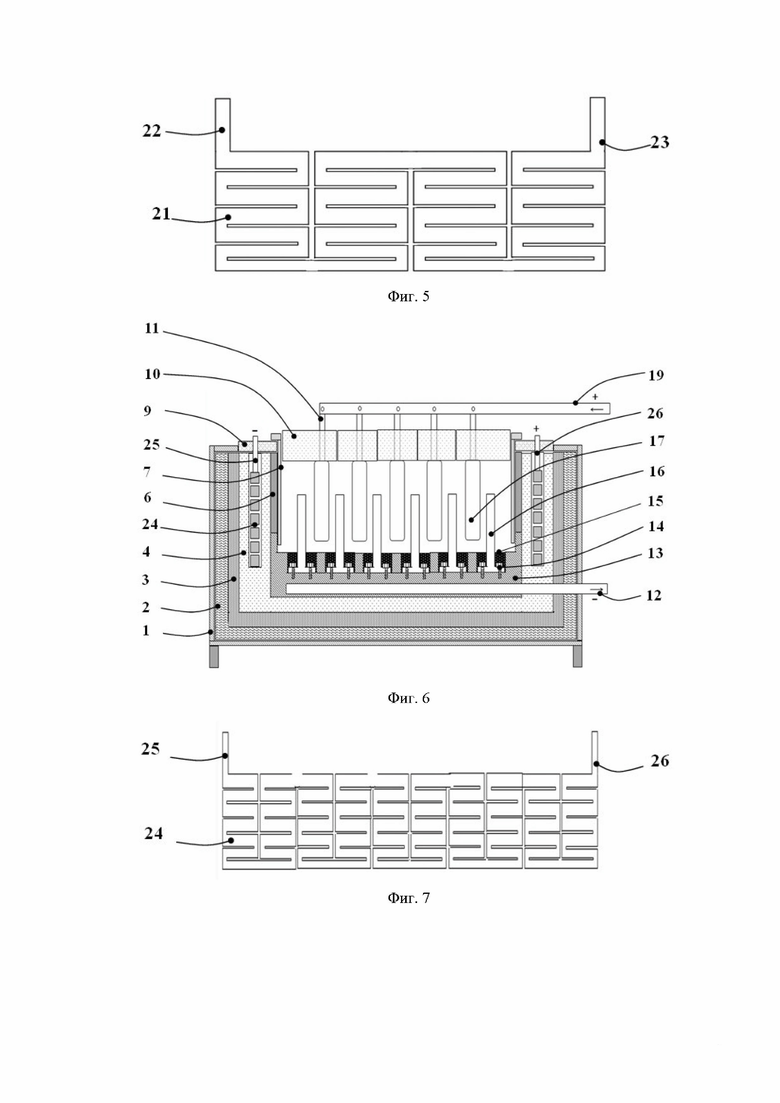

Фиг. 4 представляет собой схематический вид в поперечном сечении алюминиевого электролизера с инертным анодом на 200 А вертикальной конструкции в соответствии с некоторыми вариантами осуществления настоящего изобретения в том случае, если для нагрева используется первая металлическая нагревательная пластина.

Фиг. 5 представляет собой схематический вид общей морфологии первой металлической нагревательной пластины на Фиг. 4 при ее развороте.

Фиг. 6 представляет собой схематический вид в поперечном сечении алюминиевого электролизера с инертным анодом на 1000 А вертикальной конструкции в соответствии с некоторыми вариантами осуществления настоящего изобретения в том случае, если для нагрева используется вторая металлическая нагревательная пластина.

Фиг. 7 представляет собой схематический вид общей морфологии второй металлической нагревательной пластины на Фиг. 6 при ее развороте.

Обозначения позиций: 1 - корпус электролизера; 2 - пластина из керамического волокна; 3 - слой сухого защитного материала; 4 - первый изолирующий слой; 5 - нагревательное устройство; 6 - второй изолирующий слой; 7 - третий изолирующий слой; 8 - отрицательный графитовый стержень; 9 - теплоизоляционная крышка; 10 - уплотнительный слой теплоизоляции; 11 - направляющий стержень; 12 - металлический электрический стержень; 13 - графитовое основание; 14 - графитовый болт; 15 - катодная паста; 16 - катод; 17 - анод; 18 - положительный графитовый стержень; 19 - анодная шина; 20 - частица кокса; 21 - первая металлическая нагревательная пластина; 22 - первый стержень из нержавеющей стали; 23 - второй стержень из нержавеющей стали; 24 - вторая металлическая нагревательная пластина; 25 - третий стержень из нержавеющей стали; 26 - четвертый стержень из нержавеющей стали.

Осуществление изобретения

Техническое решение в вариантах осуществления настоящего изобретения будет ясно и полно описаны ниже со ссылкой на сопроводительные чертежи, иллюстрирующие варианты осуществления настоящего изобретения. Очевидно, что описанные варианты осуществления являются примерными, и не охватывают все варианты осуществления настоящего изобретения. На основании вариантов осуществления настоящего изобретения все другие варианты осуществления, полученные специалистами в данной области без творческих усилий, подпадают под объем защиты, на который направлено настоящее изобретение.

Следует отметить, что все указания направления (такие как вверх, вниз, влево, вправо, вперед, назад и т.д.) в вариантах осуществления настоящего решения используются только для объяснения относительных позиционных отношений, условий движения и т.д. между элементами в определенном положении (как показано на сопроводительных чертежах), и в случае изменения определенного положения указание направления также будет изменено соответствующим образом.

В настоящем раскрытии, если явно не указано иное, термины «соединение», «неподвижный» и т.д. следует понимать в широком смысле. Например, под термином «неподвижный» может пониматься неподвижное соединение, разъемное соединение или цельное тело; или это может быть механическое соединение или электрическое соединение, прямое соединение или промежуточное соединение через промежуточную среду, или это может означать внутреннюю связь между двумя элементами или интерактивные отношения между двумя элементами, если явно не определено иное. Для специалистов в данной области конкретные значения вышеуказанных терминов в настоящей заявке могут быть понятны в зависимости от контекста.

Кроме того, если в вариантах осуществления настоящего изобретения содержатся технические признаки, включающие «первый», «второй» и т.д., термины «первый», «второй» и т.д. предназначены только для описательных целей и их не следует понимать как термины, указывающие или подразумевающие относительную важность указанных технических признаков или неявно указывающие на количество указанных технических признаков. Поэтому признаки, содержащие «первый» и «второй», могут явно или неявно включать один или несколько указанных признаков. Кроме того, значение «и/или», встречающееся во всем тексте раскрытия, включает три альтернативных варианта. Например, «А и/или В» содержит следующие варианты: А или В; или как А, так и В. Кроме того, технические решения в различных вариантах осуществления могут быть объединены друг с другом, но это должно быть основано на реализации специалистами в данной области. Если комбинация технических решений противоречива или не может быть реализована, следует считать, что такой комбинации технических решений не существует, и она не входит в объем охраны, на который направлено настоящее изобретение.

Как показано на Фиг. 1 и Фиг. 2, алюминиевый электролизер с инертным анодом вертикальной конструкции в соответствии с одним из вариантов осуществления настоящего изобретения включает:

корпус электролизера (1), внутри которого предусмотрены три изолирующих слоя; три изолирующих слоя включают первый изолирующий слой (4), второй изолирующий слой (6) и третий изолирующий слой (7); первый изолирующий слой (4) и второй изолирующий слой (6) являются неподвижными структурами, а первый изолирующий слой (4) содержит канал, открывающийся наружу; выходное отверстие канала направлено вверх, а третий изолирующий слой (7) имеет заменяемую и подвижную структуру;

нагревательное устройство (5), размещенное в канале первого изолирующего слоя (4) и предназначенное для регулирования температуры электролизера;

графитовое основание (13), расположенное на дне внутренней полости корпуса электролизера (1). Дно графитового основания (13) имеет снаружи монтажный паз. Боковые стенки второго изолирующего слоя (6) и дно графитового основания (13) крепятся к третьему изолирующему слою (7), образуя камеру электролизера. Камера электролизера предназначена для ее заполнения расплавом электролита и жидким алюминием;

катод (16), причем катод (16) имеет форму вертикальной пластины. Катод (16) установлен вертикально в монтажном пазу и соединяется посредством резьбового соединения с графитовым основанием (13) с помощью графитовых болтов (14). Контактные поверхности между графитовым основанием (13), графитовыми болтами (14) и катодом (16) покрыты катодной пастой (15). С одной стороны катода (16) размещен анод (17), причем анод (17) и катоды (16) расположены в шахматном порядке, а анод (17) подвешен над корпусом электролизера (1) путем соединения с направляющим стержнем (11). Ток анода (17) проходит через направляющий стержень (11) и поступает во внутреннюю часть корпуса электролизера (1) из верхней части электролизера. Ток катода (16) проходит через графитовое основание (13) и выводится из корпуса электролизера (1) через металлический электрический стержень (12), соединенный с графитовым основанием (13).

В некоторых вариантах осуществления изобретения корпус (1) электролизера имеет три изолирующих слоя внутри. Три изолирующих слоя включают последовательно от внутреннего к внешнему: заменяемый третий изолирующий слой (7) из плотного корундового материала; второй изолирующий слой (6) из плотного корундового материала; и первый изолирующий слой (4) из корундового литого материала. Первый изолирующий слой (4) снабжен каналом, открывающимся наружу, и в канале установлено нагревательное устройство (5) для регулирования температуры в электролизере. Третий изолирующий слой (7) выполнен из двух дугообразных плотных корундовых листов, которые могут быть заменены в любое время. Второй изолирующий слой (6) представляет собой целый тигель из плотного корунда. Графитовое основание (13) расположено на дне корундового тигля, а металлический электрический стержень (12) проходит через отверстие в корундовом тигле, и соединен с графитовым основанием (13) резьбовым соединением. Второй изолирующий слой (6) из плотного корундового материала обернут первым изолирующим слоем (4), образованным заливкой литейного корундового материала, чтобы сформировать круглую камеру электролизера без швов для хранения расплава электролита, жидкого алюминия и служить в качестве рабочей области для инертного анода (17) и смачиваемого катода (16). Размеры в натуральную величину внутреннего пространства камеры составляют: 300 мм в диаметре и 500 мм в глубину. Катод (16) представляет собой смачиваемый катод в форме вертикальной пластины. Катод (16) вставлен в монтажный паз графитового основания (13) в нижней части корпуса электролизера (1). Катод (16) и графитовое основание (13) соединены графитовыми болтами (14), а окружающие зазоры и ямки заполнены полностью катодной пастой (15). Ток катода (16) проходит через графитовое основание (13) и выводится из электролизера посредством металлического электрического стержня (12), соединенного с графитовым основанием (13). Инертный анод (17) имеет форму вертикальной пластины и располагается в шахматном порядке по отношению к катодам (16), и может быть подвешен над электролизером через направляющий стержень (11). Ток анода (17) проходит через анодную шину (19) и направляющий стержень (11) и поступает в электролизер из верхней части электролизера. Теплоизоляционный уплотнительный слой (10) в горловине камеры электролизера также является защитным слоем для направляющего стержня анода, и защитный слой изготовлен из корунда, пригодного для литья.

В некоторых вариантах осуществления изобретения нагревательное устройство (5) использует постоянный ток для нагрева и в нем располагаются элементы генерации тепла. Теплогенерирующим элементом могут быть частицы кокса (20), или первая металлическая нагревательная пластина (21), или вторая металлическая нагревательная пластина (24).

В некоторых вариантах осуществления изобретения частицы кокса (20) включают одну или более из: частиц нефтяного кокса, частиц графита и графитового порошка. В частицы кокса (20) вставлены отрицательный графитовый стержень (8) и положительный графитовый стержень (18). Отрицательный электродный графитовый стержень (8) предназначен для вывода постоянного тока, а положительный электродный графитовый стержень (18) предназначен для ввода постоянного тока.

В некоторых вариантах осуществления изобретения частицы кокса (20) находятся в канале первого изолирующего слоя (4). Отрицательный электродный графитовый стержень (8) и положительный электродный графитовый стержень (18) вставлены в частицы кокса (20) в качестве отрицательного электрода и положительного электрода соответственно для пропускания постоянного тока через частицы кокса (20). Частицы кокса (20) могут включать 50% частиц нефтяного кокса с размером частиц 1-3 мм, 45% частиц графита с размером частиц 1-3 мм и 5% графитового порошка. Нагревательным элементом являются частицы кокса (20) или первая металлическая нагревательная пластина (21) или вторая металлическая нагревательная пластина (24), а для нагрева используется постоянный ток, поэтому строение нагревательного элемента является простым, и нагревательный элемент имеет стабильную производительность. Даже если небольшое количество расплава электролита проникает в изолирующую боковую стенку, нагревательный элемент трудно повредить. При использовании частиц кокса (20) частицы кокса (20) не подвергаются коррозионному воздействию электролита, и поэтому проводимость и тепловыделение частиц кокса (20) практически не изменяются. Когда используется первая металлическая нагревательная пластина (21) или вторая металлическая нагревательная пластина (24), наполнитель глинозем способствует тому, что даже если небольшое количество расплава электролита проникнет внутрь изолирующей боковой стенки, электролит делается полутвердым, и поэтому проводимость и тепловыделение первой металлической нагревательной пластины (21) или второй металлической нагревательной пластины (24) не нарушаются. Кроме того, характеристики нагрева постоянным током, такие как низкое напряжение, высокий ток и требуемое низкое сопротивление теплогенерирующего элемента, делают возможным увеличение размера первой металлической нагревательной пластины (21) или второй металлической нагревательной пластины (24), так что способность противостоять окислению и способность противостоять коррозии также довольно хорошие. Таким образом, настоящее изобретение обеспечивает то, что температура электролизера стабильна, электролит не застывает, а боковая стенка третьего изолирующего слоя (7) не бетонируется, что облегчает ее замену. Стабильность, работоспособность и срок службы электролизера значительно улучшаются.

В некоторых вариантах осуществления изобретения теплоизоляционная крышка (9) расположена над каналом первого изолирующего слоя (4), и теплоизоляционная крышка (9) предназначена для уменьшения окисления и потерь при горении частиц кокса (20).

В некоторых вариантах осуществления изобретения, когда электролизер достигает заданной температуры и температура остается стабильной, постоянный ток слоев частиц кокса (20) составляет 1,2 кА, а напряжение слоев частиц кокса (20) составляет 4-5 В.

Когда напряжение слоев частиц кокса (20) превышает 5 В, это указывает на то, что происходит горение и потеря частиц кокса (20), поэтому в этом случае необходимо снять теплоизоляционную крышку (9), пополнить и утрамбовать частицы кокса (20) инструментом, чтобы напряжение слоев частиц кокса (20) восстановилось до уровня ниже 5 В. Когда необходимо изменить мощность нагрева, это может быть достигнуто путем регулировки величины постоянного тока.

В некоторых вариантах осуществления материал первой металлической нагревательной пластины (21) или второй металлической нагревательной пластины (24) может быть одним из: нержавеющей стали 310S, феррохром-алюминиевого сплава, сплава монель и сплава инконель. Первая металлическая нагревательная пластина (21) или вторая металлическая нагревательная пластина (24) заполнены промышленным глиноземом или корундовым песком для уменьшения окисления первой металлической нагревательной пластины (21) или второй металлической нагревательной пластины (24) в процессе нагрева постоянным током, проходящим через них.

В некоторых вариантах осуществления катод (16) представляет собой композитную керамику TiB2-C горячего прессования, а содержание TiB2 составляет ≥60 масс. %.

В некоторых вариантах осуществления первый изолирующий слой (4) сформирован как одно целое путем заливки литейного корунда. Второй изолирующий слой (6) изготовлен из материала, устойчивого к окислению и коррозии в электролите. Материал второго изолирующего слоя (6) может быть одним из: керамики NiFe2O4, керамики NiFe2O4-NiO, плотного корунда, керамики из нитрида бора, керамики из нитрида алюминия, керамики из нитрида кремния, керамики из карбида кремния и керамики, образованной путем соединения карбида кремния с нитридом кремния. Третий изолирующий слой (7) изготовлен из плотного корундового материала.

В некоторых вариантах осуществления, как показано на Фиг. 2 и Фиг. 3, форма внутренней части камеры электролизера может быть круглой или прямоугольной.

В некоторых вариантах осуществления снаружи трех изолирующих слоев внутри корпуса электролизера (1) выполнен первый теплоизоляционный слой с защитой от просачивания. Первый теплоизоляционный слой с защитой от просачивания включает в себя последовательно от внутреннего к внешнему: слой сухого защитного материала (3), пластину из керамического волокна (2) и стальной корпус электролизера.

В некоторых вариантах осуществления изобретения под графитовым основанием (13) на дне внутренней части корпуса электролизера (1) выполнен второй теплоизоляционный слой с защитой от просачивания. Второй теплоизоляционный слой с защитой от просачивания включает в себя последовательно от внутреннего к внешнему: литой корунд, слой сухого защитного материала (3), пластину из керамического волокна (2) и стальной корпус электролизера.

В некоторых вариантах осуществления изобретения изолирующая боковая стенка электролизера расположена в три слоя. Боковая стенка третьего изолирующего слоя (7) выполнена из плотного корундового материала, чтобы электролит не загрязнялся, при этом боковая стенка третьего изолирующего слоя представляет собой заменяемый буферный слой. Заменяемый буферный слой является первой физической защитой для боковой стенки второго изолирующего слоя (6), чтобы избежать прямого воздействия расплава электролита на боковую стенку второго изолирующего слоя (6). Боковая стенка второго изолирующего слоя (6) изготовлена из материала, устойчивого к окислению и коррозии расплавом электролита. Первый изолирующий слой (4) целостно отлит из литейного корунда, чтобы заключить боковую стенку второго изолирующего слоя (6) и графитовое основание (13) в нижней части корпуса электролизера (1) в единое целое без зазоров. Температура изолирующей боковой стенки постепенно снижается изнутри наружу, и поэтому вместе со слоем сухого защитного материала (3) можно эффективно предотвратить утечку расплава электролита в наружный теплоизоляционный слой, тем самым значительно продлевая срок службы электролизера.

Кроме того, поскольку боковые стенки первого изолирующего слоя (4) изготовлены из литого корундового материала, размер электролизера не ограничен и, таким образом может соответствовать требованиям, предъявляемым к электролизерам различного масштаба. Например, могут быть выполнены требования, предъявляемые к электролизерам от десятков ампер до тысяч ампер, используемых в лабораториях, и требования, предъявляемые к электролизерам от десятков тысяч ампер до сотен тысяч ампер, используемых в промышленных испытаниях.

В настоящем раскрытии приводятся электролитические испытания, проведенные с помощью алюминиевого электролизера с инертным анодом вертикальной конструкции, реализованного в соответствии с некоторыми вариантами осуществления настоящего изобретения. Ниже приведено описание соответствующих электролитических испытаний и их результаты.

На Фиг. 1 и Фиг. 2 показан алюминиевый электролизер с инертным анодом 100 А, электроды которого расположены вертикально, а катод соединен с дном электролизера. Нагревательными элементами являются частицы кокса (20).

Трехслойная изолирующая боковая стенка электролизера включает в себя последовательно от внутреннего к внешнему: сменный третий изолирующий слой (7) на внутреннем слое из плотного корундового материала; второй изолирующий слой (6) из плотного корундового материала; и первый изолирующий слой (4) из литого корундового материала. Первый изолирующий слой (4) содержит канал, открывающийся отверстием вверх, и в канале находятся частицы кокса (20). Отрицательный электродный графитовый стержень (8) и положительный электродный графитовый стержень (18) вставлены в частицы кокса (20) в качестве отрицательного электрода и положительного электрода соответственно для пропускания постоянного тока через частицы кокса (20). Третий изолирующий слой (7) выполнен из двух дугообразных плотных корундовых листов, которые могут быть заменены в любое время. Второй изолирующий слой (6) представляет собой цельный тигель из плотного корунда. На дно корундового тигля помещено графитовое основание (13). Металлический электрический стержень (12) проходит через отверстие, выполненное в корундовом тигле, и соединен с графитовым основанием (13) с помощью резьбового соединения. Второй изолирующий слой (6) из плотного корундового материала обернут первым изолирующим слоем (4), образованным заливкой литейного корундового материала, чтобы сформировать круглую камеру электролизера без швов для заполнения ее расплавом электролита и жидким алюминием и служить рабочей областью для инертного анода (17) и смачиваемого катода (16). Размеры внутреннего пространства камеры составляют: 300 мм в диаметре и 500 мм в глубину. Снаружи первого изолирующего слоя (4) предусмотрен теплоизоляционный слой с защитой от просачивания. Теплоизоляционный слой с защитой от просачивания включает в себя последовательно от внутреннего к внешнему: слой сухого защитного материала (3), пластину из керамического волокна (2) и стальной корпус электролизера.

В качестве смачиваемого катода (16) используется композитная керамика TiB2-C горячего прессования с содержанием TiB2 более 60%, имеющая форму вертикальной пластины. Смачиваемый катод (16) встроен в монтажный паз графитового основания (13) в нижней части электролизера. Катод (16) и графитовое основание (13) соединены графитовыми болтами (14), а окружающие зазоры и ямки заполнены до верха молотой катодной пастой (15). Ток катода (16) проходит через графитовое основание (13) и выводится из электролизера металлическим электрическим стержнем (12), соединенным с графитовым основанием (13). Инертный анод (17) имеет форму вертикальной пластины и располагается в шахматном порядке по отношению к катодам (16), и подвешен над электролизером посредством направляющего стержня (11). Ток анода проходит через анодную шину (19) и направляющий стержень (11) и поступает в электролизер из верхней части электролизера. Теплоизоляционный уплотнительный слой (10) горловины камеры электролизера служит защитным слоем для направляющего стержня анода, и защитный слой может быть изготовлен из литейного корундового материала.

Частицы кокса (20), заполняющие канал первого изолирующего слоя (4), включают 50% частиц нефтяного кокса с размером частиц 1-3 мм, 45% частиц графита с размером частиц 1-3 мм и 5% смешанного графитового порошка. Отрицательный электродный графитовый стержень (8) и положительный электродный графитовый стержень (18) используются в качестве отрицательного электрода и положительного электрода соответственно для пропускания постоянного тока через частицы кокса (20). Когда электролизер достигает заданной температуры и температура остается стабильной, постоянный ток слоев частиц кокса (20) составляет 1,2 кА, а напряжение слоев частиц кокса (20) составляет 4-5 В. Когда напряжение слоев частиц кокса (20) превышает 5 В, это указывает на то, что происходит сгорание и потеря частиц кокса (20), поэтому в этом случае необходимо снять теплоизоляционную крышку (9), пополнить и утрамбовать частицы кокса (20) с помощью инструмента, чтобы напряжение слоев частиц кокса (20) восстановилось до уровня ниже 5 В. Когда необходимо изменить мощность нагрева, это может быть достигнуто путем регулировки величины постоянного тока.

В процессе электролитического испытания используется низкотемпературная система электролита KF-NaF-AlF3, температура электролиза составляет 800-850°С, постоянный ток электролитического процесса составляет 100 А, используются два смачиваемых катода и один инертный анод. Электролитический процесс требует непрерывной подачи глинозема для питания, и жидкий алюминий, образующийся на дне, также должен регулярно удаляться. Третий изолирующий слой (7) изготовлен из плотного корундового материала и заменяется примерно каждые 10 дней; частицы кокса (20) пополняются в небольших количествах каждые 2 дня. После проведения электролитического испытания в течение около 1000 часов электролитическое испытание и нагрев прекращаются, из-за необходимости проверки инертного анода. После извлечения инертного анода, электролита и жидкого алюминия электролизер остался неповрежденным.

В некоторых вариантах осуществления изобретения на Фиг. 3 показан алюминиевый электролизер с инертным анодом 200 А, электроды которого расположены вертикально, а катод соединен с дном электролизера. Нагревательными элементами являются частицы кокса (20).

Трехслойная изолирующая боковая стенка электролизера включает последовательно от внутреннего к внешнему: сменный третий изолирующий слой (7) из плотного корундового материала; второй изолирующий слой (6) из керамического материала на основе NiFe2O4; первый изолирующий слой (4) из литого корундового материала. Первый изолирующий слой (4) имеет канал, открывающийся наружу отверстием вверх, и в канале содержатся частицы кокса (20). Отрицательный электродный графитовый стержень (8) и положительный электродный графитовый стержень (18) вставлены в частицы кокса (20) в качестве отрицательного электрода и положительного электрода соответственно для пропускания постоянного тока через частицы кокса (20). Третий изолирующий слой (7) выполнен из четырех прямоугольных плотных корундовых листов, которые могут быть заменены в любое время. Второй изолирующий слой (6) также включает четыре прямоугольных керамических блока на основе NiFe2O4 и соединен с краями графитового основания (13). Второй изолирующий слой (6) обернут первым изолирующим слоем (4), сформированным путем заливки литейного корундового материала, чтобы сформировать прямоугольную камеру электролизера без зазоров. Прямоугольная камера электролизера используется для заполнения ее расплавом электролита и жидким алюминием, а также служит рабочей областью для инертного анода (17) и смачиваемого катода (16). Размеры внутреннего пространства камеры составляют: 320 мм в длину, 270 мм в ширину и 500 мм в глубину. Снаружи первого изолирующего слоя (4) предусмотрен теплоизоляционный слой с защитой от просачивания. Теплоизоляционный слой с защитой от просачивания включает последовательно от внутреннего к наружному: слой сухого защитного материала (3), пластину из керамического волокна (2) и стальной корпус электролизера.

В качестве смачиваемого катода (16) используется композитная керамика TiB2-C горячего прессования с содержанием TiB2 более 60% и со структурой в виде вертикальной пластины. Смачиваемый катод (16) встроен в монтажный паз графитового основания (13) в нижней части электролизера. Катод (16) и графитовое основание (13) соединены графитовыми болтами (14), а окружающие зазоры и ямки заполнены до верху молотой катодной пастой (15). Ток катода (16) проходит через графитовое основание (13) и выводится из электролизера металлическим электрическим стержнем (12), соединенным с графитовым основанием (13). Инертный анод (17) имеет форму вертикальной пластины и располагается в шахматном порядке по отношению к катодам (16), и подвешен над электролизером с помощью направляющего стержня (11). Ток анода проходит через анодную шину (19) и направляющий стержень (11) и поступает в электролизер из верхней части электролизера. Теплоизоляционный уплотнительный слой (10) в горловине камеры электролизера является защитным слоем для направляющего стержня анода, и защитный слой изготовлен из литейного корундового материала.

Частицы кокса (20), заполняющие канал первого изолирующего слоя (4), могут включать 50% частиц нефтяного кокса с размером частиц 1-3 мм, 45% частиц графита с размером частиц 1-3 мм и 5% графитового порошка. Отрицательный электродный графитовый стержень (8) и положительный электродный графитовый стержень (18) предусмотрены в качестве отрицательного и положительного электродов соответственно для пропускания постоянного тока через частицы кокса (20). Когда электролизер достигает заданной температуры и температура остается стабильной, постоянный ток слоев частиц кокса (20) составляет 1,5 кА, а напряжение слоев частиц кокса (20) составляет 4-5 В. Когда напряжение слоев частиц кокса (20) превышает 5 В, это указывает на то, что происходит сгорание и потеря частиц кокса (20), поэтому необходимо снять теплоизоляционную крышку (9), пополнить и утрамбовать частицы кокса (20) инструментом, чтобы напряжение слоев частиц кокса (20) восстановилось до уровня ниже 5 В. Когда необходимо изменить мощность нагрева, это может быть достигнуто путем регулировки величины постоянного тока.

В процессе электролитического испытания используется система низкотемпературного электролита KF-NaF-AlF3, температура электролиза составляет 800-850°С, постоянный ток электролитического процесса составляет 200 А, используются два смачиваемых катода и один инертный анод. Электролитический процесс требует непрерывной подачи глинозема для питания, и жидкий алюминий, образующийся на дне, также должен регулярно удаляться, чтобы всегда поддерживать уровень алюминия ниже, чем коррозионно-стойкие изолирующие боковые стенки в середине, тем самым предотвращая коррозию керамического материала на основе NiFe2O4 при воздействии жидкого алюминия. Третий изолирующий слой (7) изготовлен из плотного корундового материала и заменяется примерно каждые 10 дней. Частицы кокса (20) добавляют в небольших количествах каждые 2 дня. Когда электролитическое испытание продолжается около 1000 часов, электролитическое испытание и нагрев прекращаются из-за необходимости проверки инертного анода. После извлечения инертного анода, электролита и жидкого алюминия для наблюдения за электролитической ячейкой, электролитическая ячейка остается неповрежденной.

В некоторых вариантах осуществления изобретения на Фиг. 4 и Фиг. 5 показан алюминиевый электролизер с инертным анодом 200 А, электроды которого расположены вертикально, а катод соединен с дном электролизера. Нагревательным элементом является первая металлическая нагревательная пластина (21).

Трехслойная изолирующая боковая стенка электролизера включает последовательно от внутреннего к внешнему: сменный третий изолирующий слой (7) из плотного корундового материала; второй изолирующий слой (6) из материала, образованного соединением карбида кремния с нитридом кремния; первый изолирующий слой (4) из литого корундового материала. Первый изолирующий слой (4) имеет канал, открывающийся наружу отверстием вверх, и в канале установлены две первые металлические нагревательные пластины (21). Первый стержень из нержавеющей стали (22) и второй стержень из нержавеющей стали (23) приварены к первой металлической нагревательной пластине (21), чтобы служить отрицательным электродом и положительным электродом соответственно для пропускания постоянного тока через первую металлическую нагревательную пластину (21). Третий изолирующий слой (7) включает четыре прямоугольных плотных корундовых листа, которые могут быть заменены в любое время. Второй изолирующий слой (6) также состоит из четырех прямоугольных блоков, изготовленных из керамики, образованной соединением карбида кремния с нитридом кремния, и соединенных с краями графитового основания (13). Второй изолирующий слой (6) обернут первым изолирующим слоем (4), сформованным путем заливки литейного корундового материала, чтобы сформировать прямоугольную камеру электролизера без щелей. Прямоугольная камера электролизера используется для заполнения ее расплавом электролита, жидким алюминием и служит в качестве рабочей области для инертного анода (17) и смачиваемого катода (16). Размеры внутреннего пространства камеры составляют: 320 мм в длину, 270 мм в ширину и 500 мм в глубину. Снаружи первого изолирующего слоя (4) предусмотрен теплоизоляционный слой с защитой от просачивания. Теплоизоляционный слой с защитой от просачивания включает в себя последовательно от внутреннего к внешнему: слой сухого защитного материала (3), пластину из керамического волокна (2) и стальной корпус электролизера.

В качестве смачиваемого катода (16) используется композитная керамика TiB2-C горячего прессования с содержанием TiB2 более 60% и со структурой в виде вертикальной пластины. Смачиваемый катод (16) встроен в монтажный паз графитового основания (13) в нижней части электролизера. Катод (16) и графитовое основание (13) соединены графитовыми болтами (14), а окружающие зазоры и ямки заполнены до верха молотой катодной пастой (15). Ток катода (16) проходит через графитовое основание (13) и выводится из электролизера металлическим электрическим стержнем (12), соединенным с графитовым основанием (13). Инертный анод (17) имеет форму вертикальной пластины и располагается в шахматном порядке по отношению к катодам (16), и подвешен над электролизером через направляющий стержень (11). Ток анода проходит через анодную шину (19) и направляющий стержень (11) и поступает в электролизер из верхней части электролизера. Теплоизоляционный уплотнительный слой (10) в горловине печи электролизера является защитным слоем для направляющего стержня анода, и защитный слой изготовлен из литейного корундового материала.

Две первые металлические нагревательные пластины (21), вырезанные из одного куска листа нержавеющей стали 310s, размещены в канале первого изолирующего слоя (4). Две первые металлические нагревательные пластины (21) имеют одинаковую форму и соединены параллельно. Габаритные параметры каждой первой металлической нагревательной пластины (21) могут быть следующими: толщина около 10 мм, ширина вырезанной полосы около 40 мм и общая длина вырезанной полосы около 4000 мм. Две первые металлические нагревательные пластины (21) нагревают две боковые стенки печи. Параллельное сопротивление двух первых металлических нагревательных пластин (21) при температуре 800°С составляет 0,0068 Ом, при постоянном токе 1 кА и напряжении 6,8 В. Зазоры между первыми металлическими нагревательными пластинами (21) и каналом заполнены с помощью промышленного оксидного наполнителя.

В процессе электролитического испытания используется система низкотемпературного электролита KF-NaF-AlF3, температура электролиза составляет 800-850°С, постоянный ток электролитического процесса составляет 200 А, используются два смачиваемых катода и один инертный анод. Электролитический процесс требует непрерывной подачи глинозема для питания, и жидкий алюминий, образующийся на дне, также должен регулярно удаляться, чтобы всегда поддерживать уровень жидкого алюминия ниже, чем коррозионно-стойкие изоляционные боковые стенки в середине, тем самым предотвращая коррозию жидким алюминием материала, образованного карбидом кремния, сочетающимся с нитридом кремния. Третий изолирующий слой (7) изготовлен из плотного корундового материала и заменяется примерно каждые 10 дней. Когда электролитическое испытание продолжается около 1000 часов, электролитическое испытание и нагрев прекращаются из-за необходимости проверки инертного анода. После того как инертный анод, электролит и жидкий алюминий извлечены для наблюдения за электролизером, электролизер остается неповрежденным, а поверхность первой металлической нагревательной пластины (21) лишь слегка окислена.

В некоторых вариантах осуществления изобретения на Фиг. 6 и Фиг. 7 показан алюминиевый электролизер с инертным анодом 1000 А, электроды которого расположены вертикально, а катод соединен с дном электролизера. Теплогенерирующим элементом является вторая металлическая нагревательная пластина (24).

Трехслойная изолирующая боковая стенка электролизера включает последовательно от внутреннего к внешнему: сменный третий изолирующий слой (7) из плотного корундового материала; второй изолирующий слой (6) из материала, образованного соединением карбида кремния с нитридом кремния; первый изолирующий слой (4) из литого корундового материала. Первый изолирующий слой (4) имеет канал, открывающийся наружу отверстием вверх, и в канале установлены две вторые металлические нагревательные пластины (24). Третий стержень из нержавеющей стали (25) и четвертый стержень из нержавеющей стали (26) приварены ко второй металлической нагревательной пластине (24), чтобы служить в качестве отрицательного и положительного электродов соответственно для прохождения постоянного тока через вторую металлическую нагревательную пластину (24). Третий изолирующий слой (7) включает четыре прямоугольных плотных корундовых листа, которые могут быть заменены в любое время. Второй изолирующий слой (6) выполнен из восьми прямоугольных блоков, изготовленных из керамики, образованной соединением карбида кремния с нитридом кремния, и соединенных с краями графитового основания (13). Второй изолирующий слой (6) обернут первым изолирующим слоем (4), сформованным путем заливки литейного корундового материала, чтобы сформировать прямоугольную камеру электролизера без зазоров. Прямоугольная камера электролизера используется для заполнения расплавом электролита и жидким алюминием, а также служит рабочей областью для инертного анода (17) и смачиваемого катода (16). Размеры внутреннего пространства камеры могут быть следующими: 960 мм в длину, 270 мм в ширину и 500 мм в глубину. Снаружи боковой стенки (4) первого изолирующего слоя предусмотрен слой теплоизоляции с защитой от просачивания. Теплоизоляционный слой с защитой от просачивания включает последовательно от внутреннего к внешнему: слой сухого защитного материала (3), пластину из керамического волокна (2) и стальной корпус электролизера.

Смачиваемый катод (16) выполнен из композитной керамики TiB2-C горячего прессования с содержанием TiB2 более 60% и имеет структуру в форме вертикальной пластины. Смачиваемый катод (16) встроен в монтажный паз графитового основания (13) в нижней части электролизера. Катод (16) и графитовое основание (13) соединены вместе графитовыми болтами (14), а окружающие зазоры и ямки заполнены до верха молотой катодной пастой (15). Ток катода (16) проходит через графитовое основание (13) и выводится из электролизера через графитовое основание (13) с помощью металлического электрического стержня (12), соединенного с графитовым основанием (13). Инертный анод (17) имеет форму вертикальной пластины и располагается в шахматном порядке по отношению к катодам (16), и подвешен над электролизером через направляющий стержень (11). Ток анода проходит через анодную шину (19) и направляющий стержень (11) и поступает в электролизер из верхней части электролизера. Теплоизоляционный уплотнительный слой (10) горловины камеры электролизера является защитным слоем для направляющего стержня анода, и защитный слой изготовлен из литейного корундового материала.

Две вторые металлические нагревательные пластины (24), вырезанные из одного куска листа нержавеющей стали 310S, размещены в канале первого изолирующего слоя (4). Две вторые металлические нагревательные пластины (24) имеют одинаковую форму и соединены параллельно. Габаритные параметры каждой второй металлической нагревательной пластины (24) могут быть следующими: толщина около 12 мм, ширина вырезанной полосы около 80 мм, а общая длина вырезанной полосы около 8000 мм. Две вторые металлические нагревательные пластины (24) обогревают две боковые стенки камеры. Параллельное сопротивление двух вторых металлических нагревательных пластин (24) при температуре 800°С составляет 0,0057 Ом, при постоянном токе 1,6 кА и напряжении 9,12 В. Зазоры между вторыми металлическими нагревательными пластинами (24) и каналом заполнены с помощью промышленного оксидного наполнителя.

В процессе электролитического испытания используется система низкотемпературного электролита KF-NaF-AlF3, температура электролиза составляет 800-850°С, постоянный ток электролитического процесса составляет 1000 А, и используются шесть смачиваемых катодов (16) и пять инертных анодов (17). Электролитический процесс требует непрерывной подачи глинозема для питания, и жидкий алюминий, образующийся на дне, также должен регулярно удаляться, чтобы всегда поддерживать уровень жидкого алюминия ниже, чем коррозионно-стойкие изоляционные боковые стенки в середине, тем самым предотвращая коррозию жидким алюминием материала, образованного карбидом кремния, сочетающимся с нитридом кремния. Третий изолирующий слой (7) изготовлен из плотного корундового материала и заменяется примерно каждые 10 дней. Когда электролитическое испытание продолжается около 2000 часов, электролитическое испытание и нагрев прекращаются в связи с необходимостью проверки инертного анода. После того как инертный анод, электролит и жидкий алюминий извлечены для наблюдения за электролизером, электролизер остается неповрежденным, а поверхность второй металлической нагревательной пластины (24) лишь слегка окислена.

С помощью алюминиевого электролизера с инертным анодом вертикальной конструкции в соответствии с вариантами осуществления настоящего изобретения достигаются следующие полезные технические эффекты:

(1) Нагревательное устройство постоянного тока расположено в канале первого изолирующего слоя, в качестве теплогенерирующего элемента используются частицы кокса или первая металлическая нагревательная пластина, или вторая металлическая нагревательная пластина. Таким образом, обеспечивается простая конструкция, стабильная производительность, длительный срок службы, а нагрев постоянным током отличается низким напряжением и безопасной работой.

(2) Первый изолирующий слой выполнен из литого корундового материала, так что размеры и масштаб электролизера не ограничены, чтобы соответствовать электролитическим испытаниям различных масштабов.

(3) Внутренняя часть корпуса электролизера представляет собой структуру из трех изолирующих слоев. Третий изолирующий слой является сменным буферным слоем, второй изолирующий слой является коррозионно-стойким слоем, а первый изолирующий слой является нагревательным теплоизоляционным слоем. Решаются следующие проблемы: нагрев электролизера и его теплоизоляция, когда масштаб электролизера мал; боковые стенки внутри корпуса электролизера легко подвергаются коррозии без защитной застывшей корки; расплав электролита легко проникает через щели камеры и повреждает теплоизоляционный слой.

(4) Графитовые болты используются для совместной работы с молотой катодной пастой для достижения эффективного проводящего соединения между катодом и графитовым основанием. Была решена проблема, связанная с тем, что при использовании только молотой катодной пасты или при непосредственном соединении катода с металлическим направляющим стержнем легко возникают сбои.

Вышеперечисленные варианты является лишь примерами осуществления настоящего изобретения и не предназначены для ограничения объема охраны, испрашиваемого настоящим изобретением. Эквивалентные структурные преобразования, выполненные с использованием материалов описания и сопроводительных чертежей настоящего изобретения, или прямые/непрямые применения в других смежных областях техники в соответствии с изобретательской концепцией настоящего решения, включены в объем охраны, испрашиваемый настоящим изобретением.

Изобретение относится к технической области выплавки алюминия и, в частности, к алюминиевому электролизеру с инертным анодом вертикальной конструкции. Алюминиевый электролизер включает: корпус электролизера (1) с тремя изолирующими слоями внутри, в котором три изолирующих слоя включают первый изолирующий слой (4), второй изолирующий слой (6) и третий изолирующий слой (7); первый изолирующий слой (4) и второй изолирующий слой (6) выполнены оба неподвижными; первый изолирующий слой (4) содержит канал, открывающийся наружу, причем выходное отверстие канала направлено вверх; а третий изолирующий слой (7) выполнен заменяемым и подвижным; нагревательное устройство (5), расположенное в канале первого изолирующего слоя (4) и обеспечивающее регулирование температуры электролизера; графитовое основание (13), расположенное на дне внутренней полости корпуса электролизера (1) и содержащее на дне графитового основания снаружи монтажный паз, причем боковые стенки второго изолирующего слоя (6) и дно графитового основания (13) крепятся к третьему изолирующему слою (7), образуя камеру электролизера, при этом камера электролизера предназначена для заполнения ее расплавом электролита и жидким алюминием; катоды (16), причем катод (16) выполнен в форме вертикальной пластины, вертикально установленной в монтажном пазу и соединенной с графитовым основанием (13) посредством резьбового соединения с помощью графитовых болтов (14), при этом контактные поверхности между графитовым основанием (13), графитовыми болтами (14) и катодом (16) покрыты катодной пастой (15); с одной стороны катода (16) расположен анод (17), при этом анод (17) и катод (16) расположены в шахматном порядке; и анод (17) подвешен над корпусом электролизера (1) посредством соединения с направляющим стержнем (11); ток анода (17) проходит через направляющий стержень (11) и поступает внутрь корпуса электролизера (1) из верхней части электролизера; а ток катода (16) проходит через графитовое основание (13) и выходит из корпуса электролизера (1) через металлический электрический стержень (12), соединенный с графитовым основанием (13). Технический результат – улучшение стабильности и работоспособности электролизера, а также увеличение его срока службы. 9 з.п. ф-лы, 7 ил.

1. Алюминиевый электролизер с инертным анодом вертикальной конструкции, включающий:

корпус электролизера (1) с тремя изолирующими слоями внутри, в котором три изолирующих слоя включают первый изолирующий слой (4), второй изолирующий слой (6) и третий изолирующий слой (7); первый изолирующий слой (4) и второй изолирующий слой (6) выполнены оба неподвижными; первый изолирующий слой (4) содержит канал, открывающийся наружу, причем выходное отверстие канала направлено вверх; а третий изолирующий слой (7) выполнен заменяемым и подвижным;

нагревательное устройство (5), расположенное в канале первого изолирующего слоя (4) и обеспечивающее регулирование температуры электролизера;

графитовое основание (13), расположенное на дне внутренней полости корпуса электролизера (1) и содержащее на дне графитового основания снаружи монтажный паз, причем боковые стенки второго изолирующего слоя (6) и дно графитового основания (13) крепятся к третьему изолирующему слою (7), образуя камеру электролизера, при этом камера электролизера предназначена для заполнения ее расплавом электролита и жидким алюминием;

катоды (16), причем катод (16) выполнен в форме вертикальной пластины, вертикально установленной в монтажном пазу и соединенной с графитовым основанием (13) посредством резьбового соединения с помощью графитовых болтов (14), при этом контактные поверхности между графитовым основанием (13), графитовыми болтами (14) и катодом (16) покрыты катодной пастой (15); с одной стороны катода (16) расположен анод (17), при этом анод (17) и катод (16) расположены в шахматном порядке; и анод (17) подвешен над корпусом электролизера (1) посредством соединения с направляющим стержнем (11); ток анода (17) проходит через направляющий стержень (11) и поступает внутрь корпуса электролизера (1) из верхней части электролизера; а ток катода (16) проходит через графитовое основание (13) и выходит из корпуса электролизера (1) через металлический электрический стержень (12), соединенный с графитовым основанием (13).

2. Алюминиевый электролизер с инертным анодом вертикальной конструкции по п. 1, отличающийся тем, что нагревательное устройство (5) использует постоянный ток для нагрева и снабжено теплогенерирующим элементом, при этом теплогенерирующий элемент представляет собой частицы кокса (20), или первую металлическую нагревательную пластину (21), или вторую металлическую нагревательную пластину (24).

3. Алюминиевый электролизер с инертным анодом вертикальной конструкции по п. 2, отличающийся тем, что частицы кокса (20) включают одно или более из: частиц нефтяного кокса, частиц графита и графитового порошка; отрицательный графитовый стержень (8) и положительный графитовый стержень (18) вставлены в частицы кокса (20); отрицательный графитовый стержень (8) предназначен для вывода постоянного тока, а положительный графитовый стержень (18) предназначен для ввода постоянного тока.

4. Алюминиевый электролизер с инертным анодом вертикальной конструкции по п. 2 или 3, отличающийся тем, что на канале первого изолирующего слоя (4) расположена теплоизоляционная крышка (9), предназначенная для уменьшения окисления и потерь при горении частиц кокса (20).

5. Алюминиевый электролизер с инертным анодом вертикальной конструкции по любому из пп. 2-4, отличающийся тем, что материалом первой металлической нагревательной пластины (21) и второй металлической нагревательной пластины (24) является один из следующих материалов: нержавеющая сталь 310S, феррохром-алюминиевый сплав, сплав монель и сплав инконель; и первая металлическая нагревательная пластина (21) или вторая металлическая нагревательная пластина (24) заполнены промышленным глиноземом или корундовым песком, чтобы уменьшить окисление первой металлической нагревательной пластины (21) или второй металлической нагревательной пластины (24) в процессе нагрева постоянным током, проходящим через них.

6. Алюминиевый электролизер с инертным анодом вертикальной конструкции по любому из пп. 1-5, отличающийся тем, что в качестве катода (16) используется композитная керамика горячего прессования TiB2-C, при этом содержание TiB2 составляет ≥60 масс. %.

7. Алюминиевый электролизер с инертным анодом вертикальной конструкции по любому из пп. 1-6, отличающийся тем, что первый изолирующий слой (4) сформирован как одно целое путем заливки литейного корунда; второй изолирующий слой (6) изготовлен из материала, устойчивого к окислению и к электролитической коррозии; материал второго изолирующего слоя (6) является одним из следующего: керамики NiFe2O4, керамики NiFe2O4-NiO, плотного корунда, керамики из нитрида бора, керамики из нитрида алюминия, керамики из нитрида кремния, керамики из карбида кремния и керамики, образованной путем сочетания карбида кремния и нитрида кремния; и третий изолирующий слой (7) изготовлен из плотного корунда.

8. Алюминиевый электролизер с инертным анодом вертикальной конструкции по любому из пп. 1-7, отличающийся тем, что форма внутренней части камеры электролизера является круглой или прямоугольной.

9. Алюминиевый электролизер с инертным анодом вертикальной конструкции по п. 1, отличающийся тем, что снаружи трех изолирующих слоев внутри корпуса электролизера (1) предусмотрен первый теплоизоляционный слой с защитой от просачивания, при этом первый теплоизоляционный слой с защитой от просачивания включает последовательно от внутреннего к внешнему: слой из сухого защитного материала (3), пластину из керамического волокна (2) и стальной корпус электролизера.

10. Алюминиевый электролизер с инертным анодом вертикальной конструкции по п. 1, отличающийся тем, что под графитовым основанием (13) на дне внутренней части корпуса электролизера (1) предусмотрен второй теплоизоляционный слой с защитой от просачивания, при этом второй теплоизоляционный слой с защитой от просачивания включает последовательно от внутреннего к внешнему: корундовый литой слой, слой из сухого защитного материала (3), пластину из керамического волокна (2) и стальной корпус электролизера.

| CN 107541755 B, 08.03.2019 | |||

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

| БОКОВОЙ БЛОК ДЛЯ СТЕНКИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2668615C2 |

| МНОГОПОЛЯРНАЯ ЭЛЕКТРОЛИЗНАЯ ВАННА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ И СПОСОБ УСТАНОВКИ ЭЛЕКТРОЛИЗНЫХ ВАНН | 2004 |

|

RU2275443C2 |

| US 6800191 B2, 05.10.2004 | |||

| US 5006209 A1, 09.04.1991. | |||

Авторы

Даты

2025-03-14—Публикация

2023-03-23—Подача