Для закругления торцевых кромок у зубцов зубчатых колес применяются станки, у которых шпиндель качается по дуге, а стол с изделием совершает, в должной последовательности с качаниями шпинделя, возвратно-поступательные движения, причем при отходе от фрезы изделие поворачивается на один зубец, посредством делительного храпового механизма, а при подходе к фрезе застопоривается, упираясь в неподвижно-установленный упор, входящий во впадины между зубцами. Изобретение заключается в том, что при использовании для привода механизмов станка общей гидравлической системы с ротационным двигателем для качания шпинделя и поршневым двигателем для возвратно-поступательного перемещения стола с обрабатываемой деталью оба двигателя связаны между собой золотником, переключаемым действием на него упоров, установленных на качающемся фрезерном шпинделе.

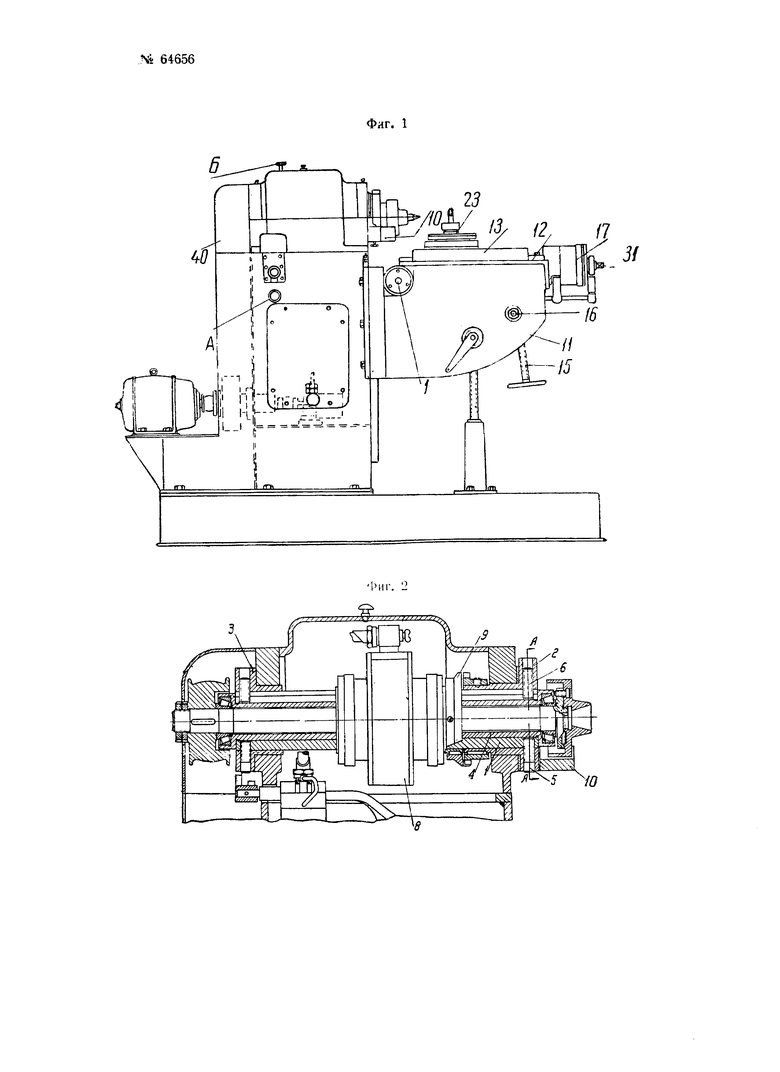

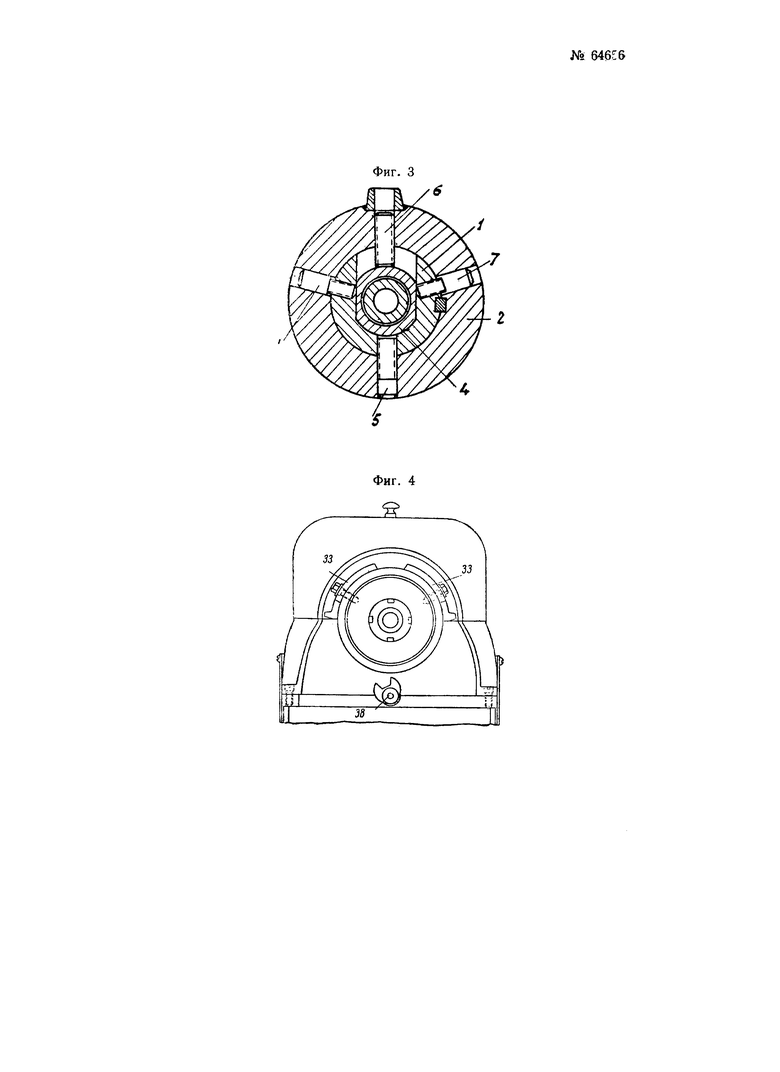

На чертеже фиг. 1 изображает вид станка сбоку, фиг. 2 - осевой разрез шпиндельного узла станка фиг. 3 - разрез по А-А на фиг. 2, фиг. 4 - вид сзади по фиг. 2 - со снятой задней крышкой, фиг. 5 - вид стола станка сверху, фиг. 6- схема гидравлического привода.

Шпиндельная бабка представляет собой чугунную отливку, в разъемных подшипниках которой поворачивается полая втулка 1 (фиг. 2, 3) с фланцами 2 и 3; в пазу втулки помещена шпиндельная гильза 4, в которой на конических роликоподшипниках смонтирован шпиндель.

Для установки эксцентриситета шпинделя в зависимости от требуемого радиуса закругления зубьев служат регулировочные винты 5 и 6 во фланцах 2 и 3. Фиксация положения шпинделя производится зажимными винтами 7. Поворот шпинделя осуществляется посредством гидравлического ротационного двигателя 8 (фиг. 2, 6), соединенного с фланцем полой втулки 1 посредством кулачной муфты 9 (фиг. 2). На выступах 10 передней части шпиндельной бабки крепится сменная зубчатая рейка 30 для фиксации детали 39 при обработке (фиг. 1, 5).

Стол состоит из подъемной консоли 11 (фиг. 1), поворотной части 12 и каретки 13. Поворотная часть укреплена на шарнире 14, а противоположным концом опирается на регулировочный винт 15. Зажим поворотной части в нужном положении производится болтами 16. Каретка перемещается по направляющим поворотной части и приводится в движение от гидравлического поршневого двигателя 17 (фиг. 1, 5, 6). На каретке смонтирован вертикальный шпиндель 23 с гнездом для оправки, на которой крепится обрабатываемая шестерня.

Во время работы станка фреза описывает дугу окружности, совершая, таким образом, планетное движение, причем каретка 13 находится под давлением масла, действующего на поршневой гидравлический двигатель 17. Благодаря этому обрабатываемая шестерня прижимается к фиксирующей рейке 30 с значительной силой. По окончании рабочего хода фрезе сообщается ускоренный ход в обратном направлении; при этом каретка 13 отводится назад, и обрабатываемая шестерня поворачивается на один зуб. По окончании обратного хода планетное движение приостанавливается с тем, чтобы каретка 13 успела притти в рабочее положение, после чего цикл повторяется.

Делительный механизм (фиг. 5) состоит из сменного храповика 18, качающегося рычага 19 и рейки 20. Во время отвода каретки рычаг 19 поворачивается и производит поворот храповика на один зубец. Угол поворота определяется длиною хода каретки. Для регулировки хода каретки служит ограничительный винт 21. Для того чтобы деление начиналось лишь после того как зубец детали выйдет из впадины фиксирующей рейки 30, делительная рейка 20 имеет мертвый ход за счет продолговатых прорезов 22. Для устранения влияния инерции при поворачивании детали вертикальный шпиндель 23, в котором помещается оправка, имеет тормозное устройство, состоящее из колодки и пружины. Из резервуара гидравлического привода (фиг. 6), находящегося внутри колонны станка, масло засасывается шестеренчатым насосом 24 и подается по трубе 25 в пусковой клапан 29. Последний действует от рукоятки A (фиг. 1 и 6), причем при включенном положении весь поток масла устремляется в дальнейшую гидросистему, а в выключенном положении этот проход закрывается и в то же время открывается свободный выход масла в сливную трубу 26. Пройди пусковой клапан 29, масло поступает в клапан управления 27. Последний состоит из корпуса и двух золотников, из которых золотник 28 управляет движениями ротационного двигателя 8 фрезерного шпинделя, в то время как золотник 41 управляет движениями поршневого двигателя 17 стола. Золотники 23 и 41 переключаются гидравлически, для чего служит добавочный золотник 32, действующий от упоров, расположенных на фланце качающейся втулки шпиндельной бабки.

Скорость переключения золотников клапана управления регулируется благодаря наличию дросселей 34 и 35, препятствующих быстрой циркуляции масла во вспомогательной сети. Регулировкой скорости переключения достигаются паузы при перемене направления движения, необходимые для согласования движений станка в соответствии с рассмотренным рабочим циклом. Конструкция ротационного двигателя 8 ясна из фиг. 6. Скорость рабочей подачи (планетного движения по часовой стрелке) регулируется дроссельным клапаном 36, управляемым рукояткой Б (фиг. 1 и 6). Клапан так устроен, что создает препятствие потоку масла, выходящему из гидравлического двигателя. При этом избыток масла, подаваемого насосом, выбрасывается через переливной предохранительный клапан 37, встроенный в корпус насоса. Скорость быстрого обратного хода не регулируется.

Скорость отвода каретки стола может регулироваться поворотом рукоятки В, благодаря которой уменьшается живое сечение каналов клапана управления за счет перекрытия впускных отверстий. Этой же рукояткой можно выключить движение каретки, что может потребоваться при настройке станка.

Установка требующейся длины дуги обкатывания зубца для достижения заданной ею формы производится регулировкой длины дуги обкатывания. Для этой цели нужно должным образом установить переключающие золотник 32 и упорные 33 золотники (фиг. 4) на фланце качающейся втулки шпиндельной бабки. Для этого снимают крышку 40 (фиг. 1) на задней стороне шпиндельной бабки и устанавливают указанные упоры 33 так, чтобы они в нужное время поворачивали ось 38, на которой укреплен золотник 32.

Для установки детали 39 нужно вставить оправку в гнездо вертикального шпинделя 23 (фиг. 5) и закрепить его при помощи нижней гайки. После этого отводят каретку 13 назад и надевают деталь 39 на оправку без крепления, вслед за чем включают двигатель и, спустя 2-3 секунды, включают гидравлическую систему рукояткой А. Когда каретка 13 начнет двигаться вперед, вправляют зубец детали во впадину рейки 30. В конце хода выключают гидравлический привод и закрепляют деталь на оправке, после чего проверяют, уперлась ли деталь 39 в фиксирующую рейку 30 и, если нужно, поджимают деталь винтом 31.

Для регулировки деления выключают гидравлический привод и передвигают ограничительный винт 21 до тех пор, пока деталь 39 не начнет поворачиваться точно на один зубец при каждом рабочем цикле. Если отвод стола будет слишком быстрым, так что каретка будет сильно ударяться о винт 21, убавляют скорость отхода каретки рукояткой В (фиг. 6).

Клапан 27 управления необходимо отрегулировать так, чтобы качание фрезы задерживалось в концах хода, с целью дать возможность каретке 13 совершить свое движение и вернуться в рабочее положение. Должная синхронизация работы обоих двигателей 8 и 17 осуществляется золотником 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| ПОЛУАВТОМАТ ДЛЯ ФРЕЗЕРОВКИ СЕКРЕТОВ КЛЮЧЕЙ ДИСКОВОГО ЗАМКА | 2001 |

|

RU2207225C2 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Фрезерно-копировальный станок | 1978 |

|

SU751627A1 |

| Полуавтоматический многошпиндельный фрезерный станок для обработки лопаток турбинных и компрессорных дисков | 1947 |

|

SU78549A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Станок для фрезерования каблука обуви | 1954 |

|

SU99469A1 |

| Полуавтоматический станок для продораживания коллекторов электрических машин | 1977 |

|

SU691969A1 |

Станок для закругления торцевых кромок зубцов зубчатых колес, снабженный качающимся по дуге с вращающимся вокруг своей оси фрезерным шпинделем и возвратно-поступательно движущимся столом с делительным храповым механизмом для изделия, застопориваемым в рабочем положении неподвижным упором, отличающийся тем, что предназначенные: для сообщения качательных движений фрезерному шпинделю - ротационный двигатель 8 и для сообщения возвратно-поступательного движения столу - поршневой двигатель 17 связаны золотником 32, переключаемым установленными на качающемся фрезерном шпинделе упорами.

Авторы

Даты

1945-04-30—Публикация

1943-08-15—Подача