Изобретение относится к машиностроению, в частности к способам ремонта и восстановления, и может быть применено для реставрации цилиндрических отверстий в корпусах, изношенных в результате взаимодействия с наружной поверхностью подшипника качения.

Цель изобретения - повышение экономичности ремонта оборудования и его качества.

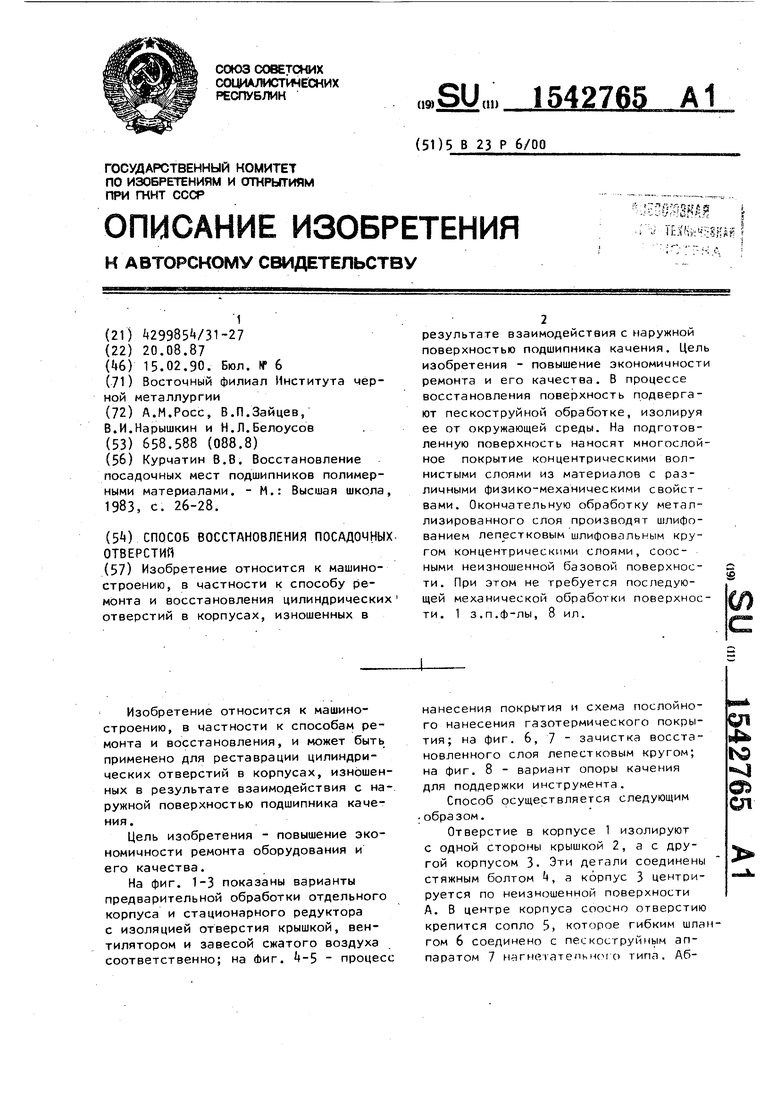

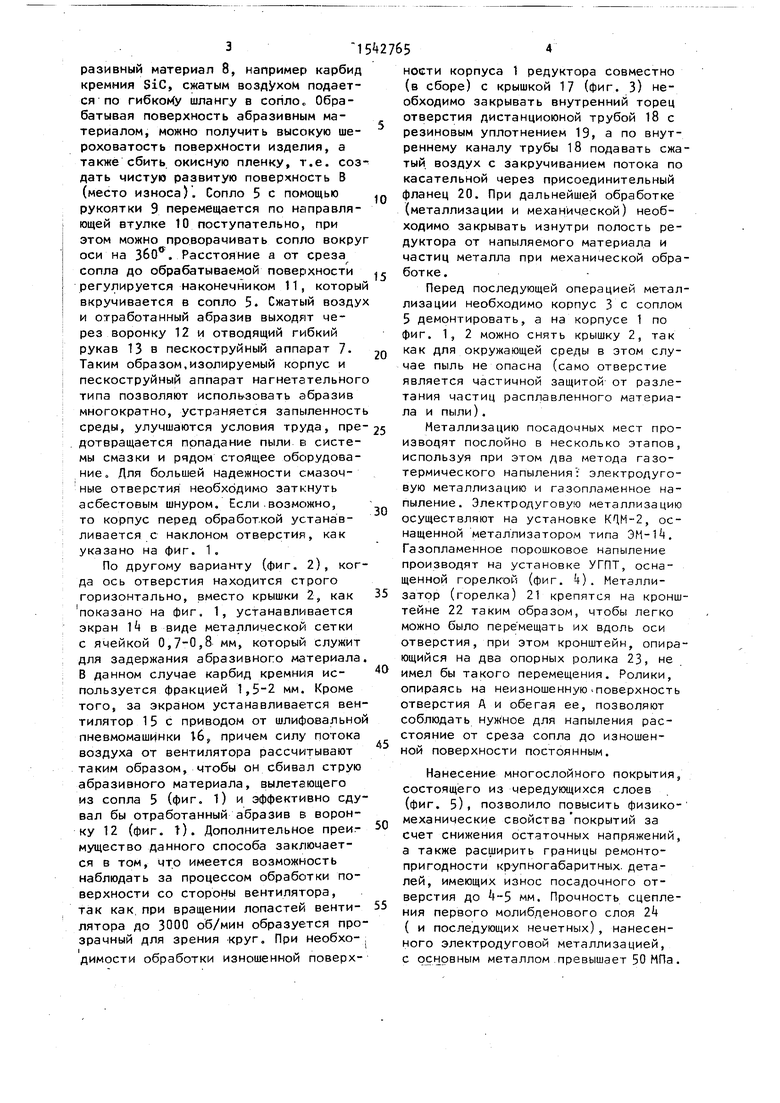

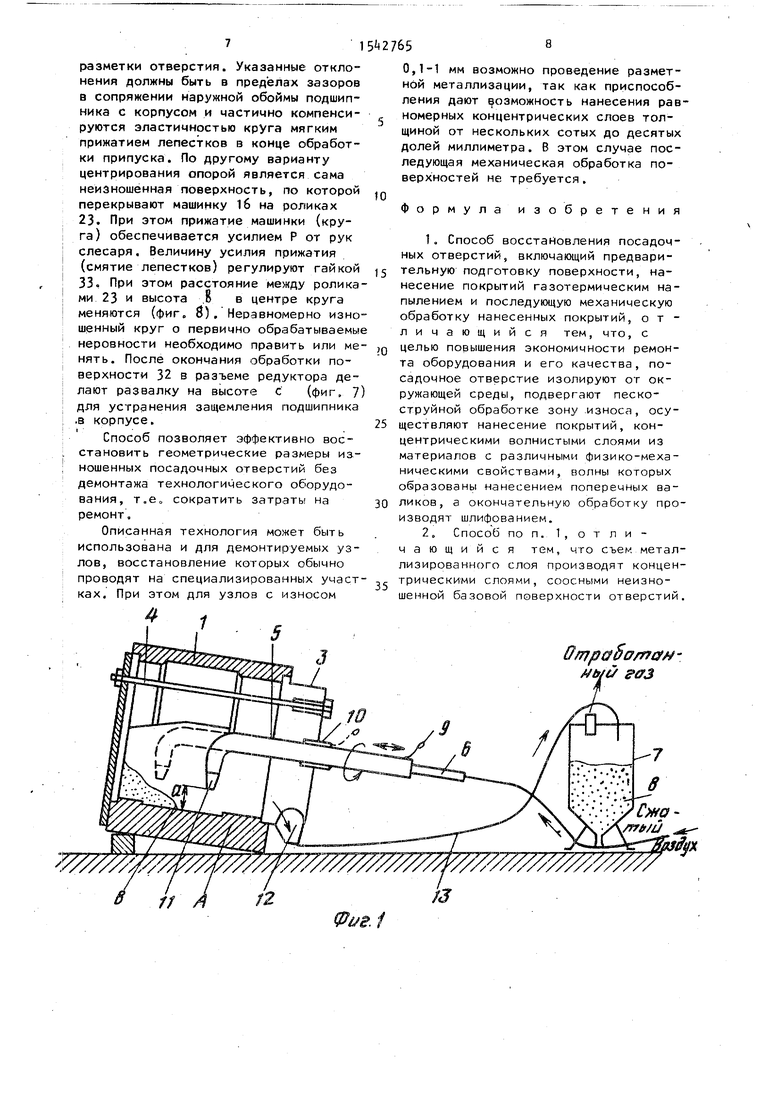

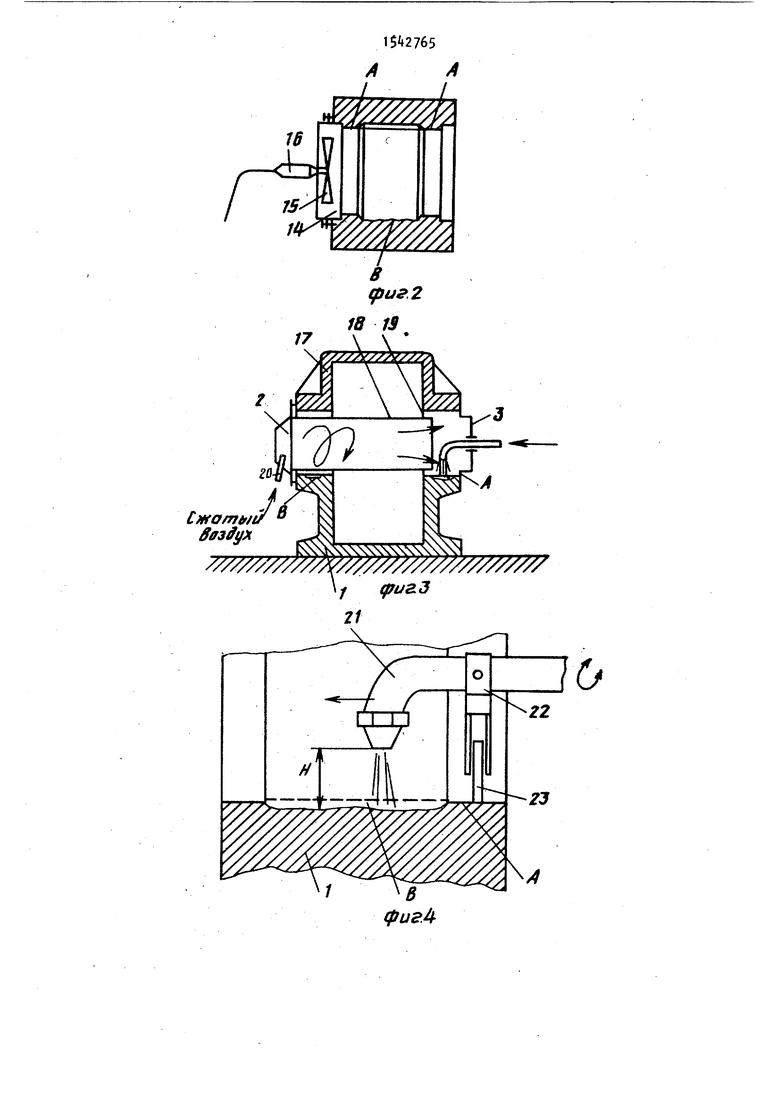

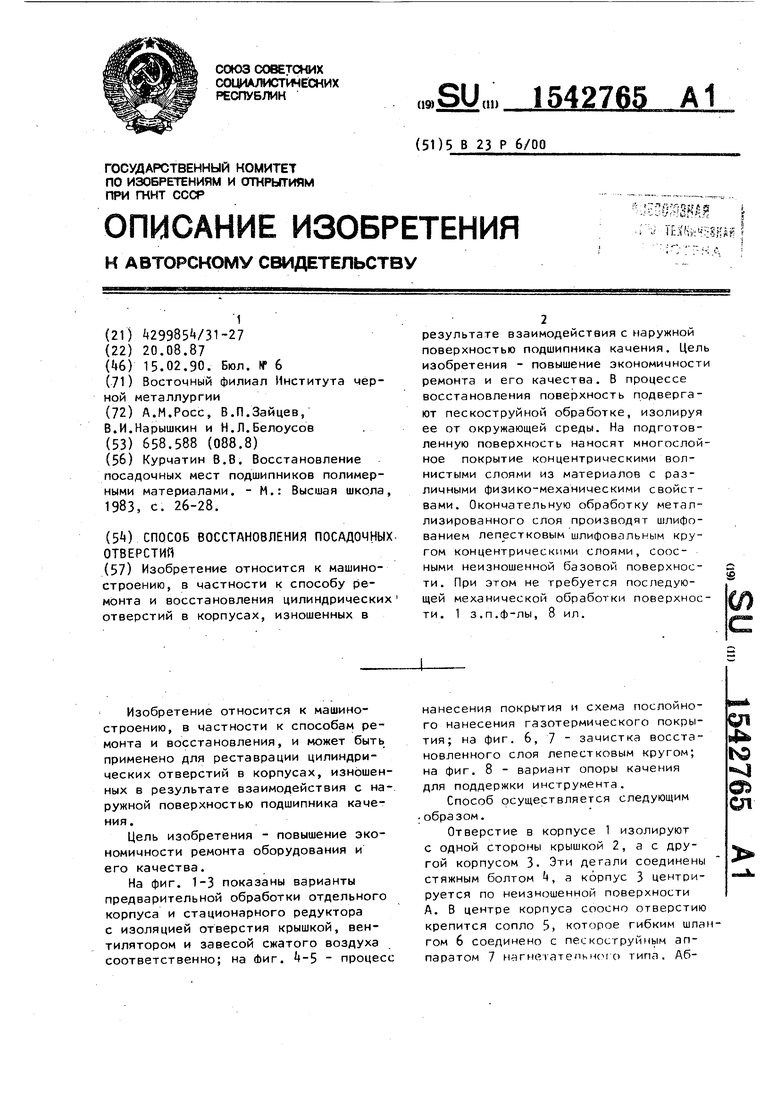

На фиг. 1-3 показаны варианты предварительной обработки отдельного корпуса и стационарного редуктора с изоляцией отверстия крышкой, вентилятором и завесой сжатого воздуха соответственно; на Фиг. k-S процесс

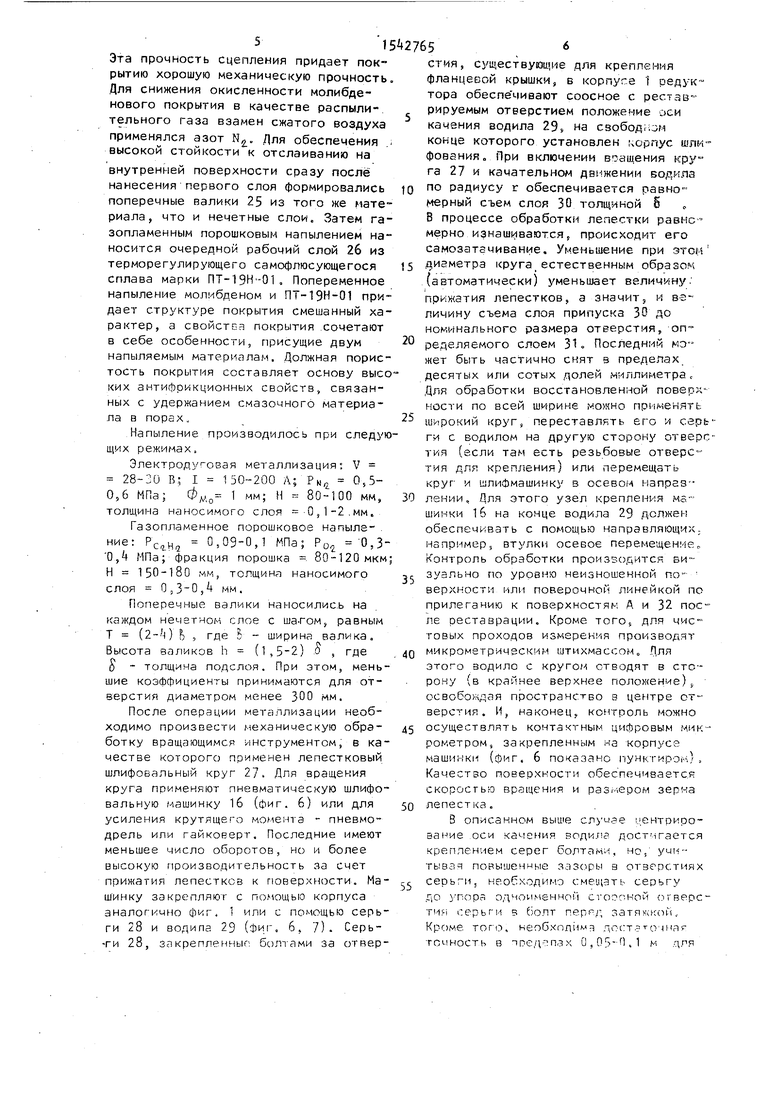

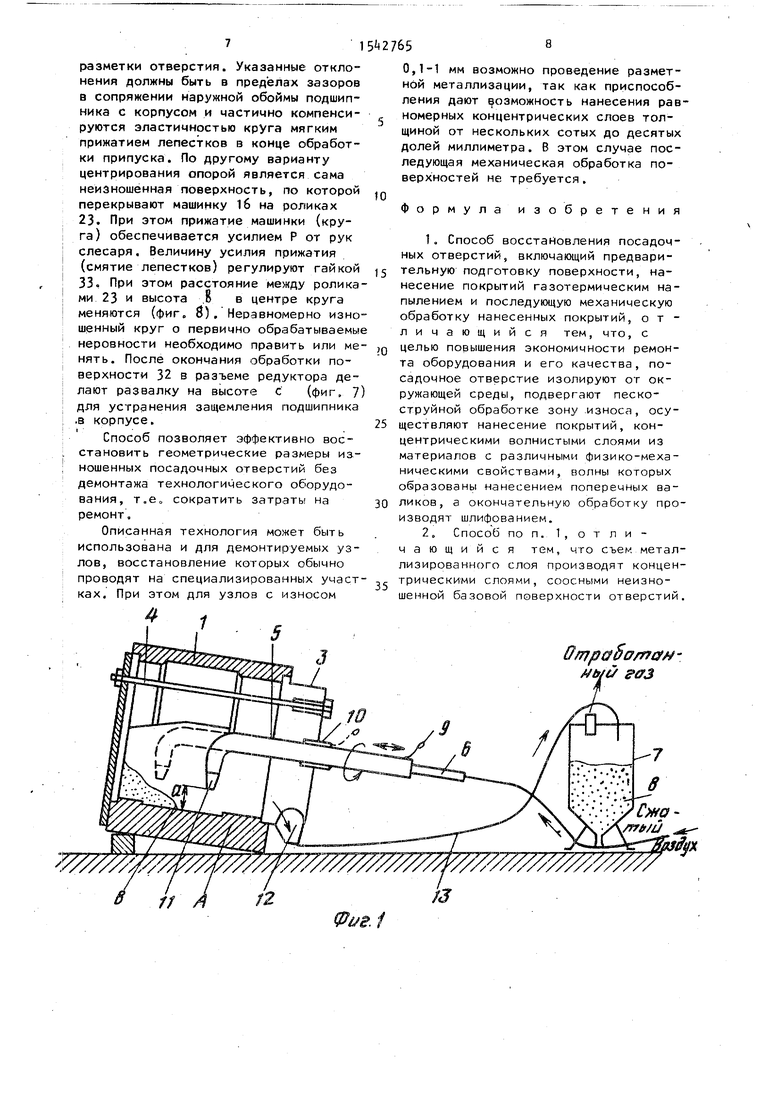

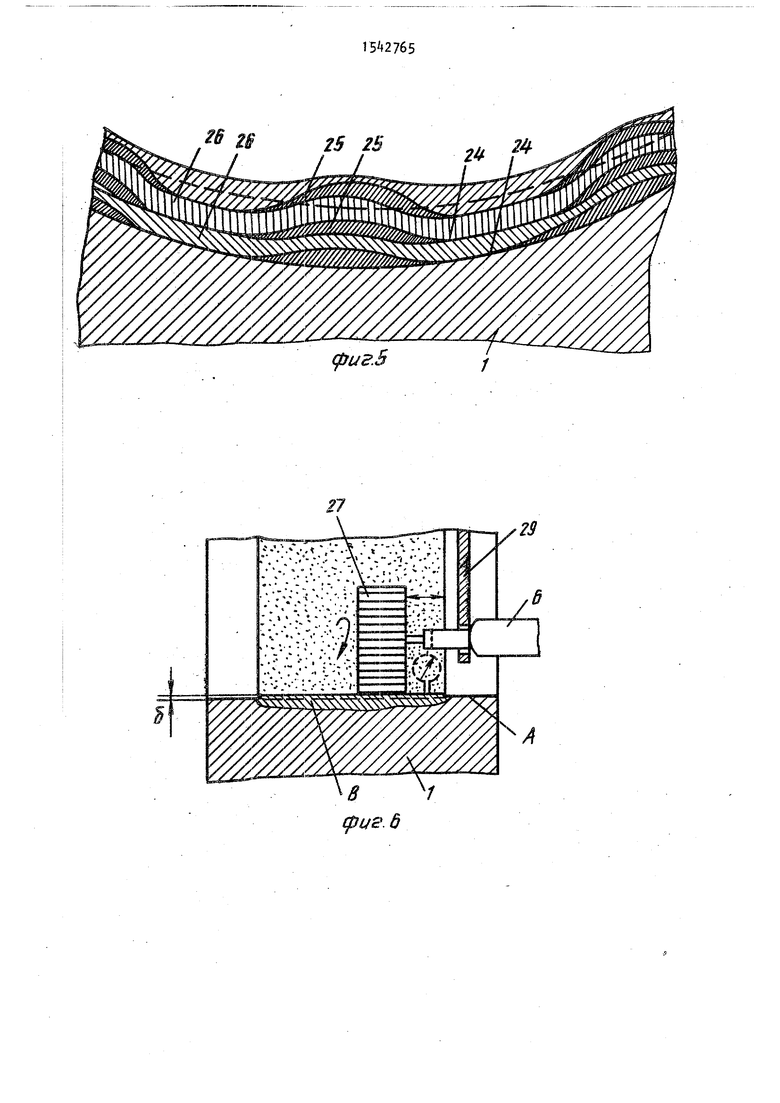

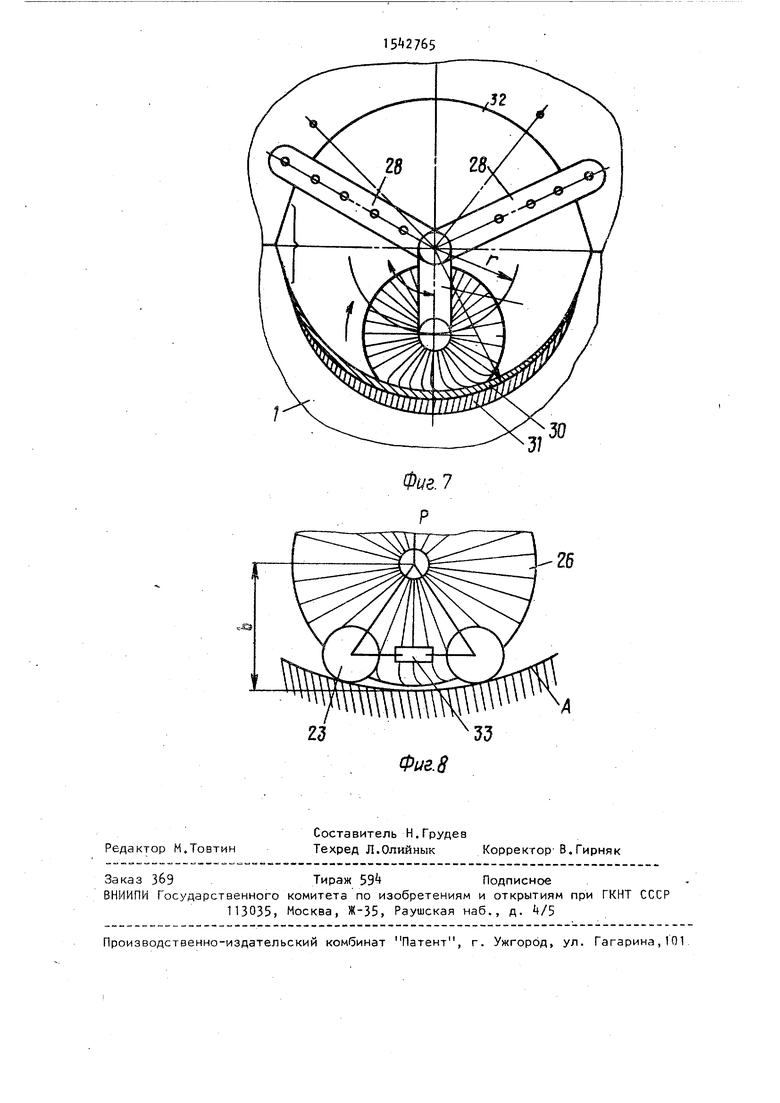

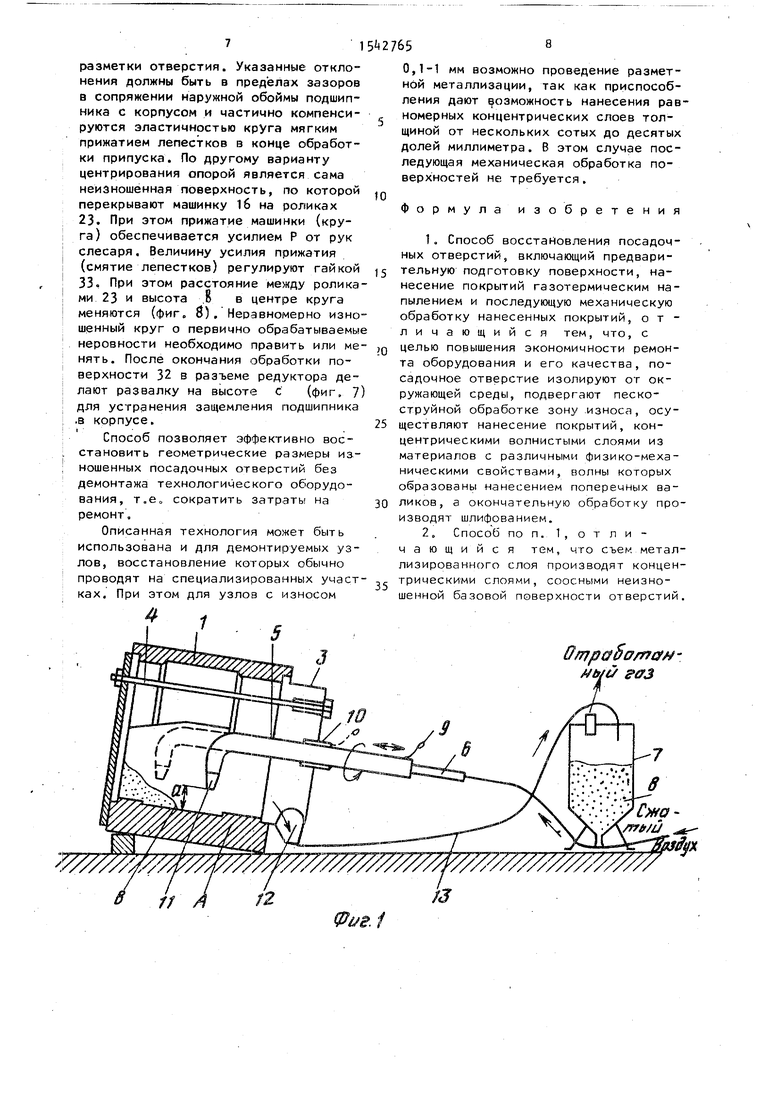

нанесения покрытия и схема послойного нанесения газотермического покрытия; на фиг. 6, 7 - зачистка восстановленного слоя лепестковым кругом; на фиг. 8 - вариант опоры качения для поддержки инструмента.

Способ осуществляется следующим

.образом.

Отверстие в корпусе 1 изолируют с одной стороны крышкой 2, а с другой корпусом 3. Эти детали соединены стяжным болтом , а корпус 3 центрируется по неизношенной поверхности А. В центре корпуса соосно отверстию крепится сопло 5, которое гибким шлангом 6 соединено с пескоструйным аппаратом 7 нчгноматепьнсм о типа. Аб&1Я

№ 1

СП

разивный материал 8, например карбид кремния SiC, сжатым воздухом подается по гибкому шлангу в сопло. Обрабатывая поверхность абразивным материалом, можно получить высокую шероховатость поверхности изделия, а также сбить окисную пленку, т.е. создать чистую развитую поверхность В (место износа). Сопло 5 с помощью рукоятки 9 перемещается по направляющей втулке 10 поступательно, при этом можно проворачивать сопло вокру оси на 360tt. Расстояние а от среза сопла до обрабатываемой поверхности регулируется наконечником 11, которы вкручивается в сопло 5. Сжатый возду и отработанный абразив выходят через воронку 12 и отводящий гибкий рукав 13 в пескоструйный аппарат 7. Таким образом,изолируемый корпус и пескоструйный аппарат нагнетательног типа позволяют использовать абразив многократно, устраняется запыленност среды, улучшаются условия труда, пре дотвращается попадание пыли в системы смазки и рядом стоящее оборудование,, Для большей надежности смазочные отверстия необходимо заткнуть асбестовым шнуром. Если возможно, то корпус перед обработкой устанавливается с наклоном отверстия, как указано на фиг. 1„

По другому варианту (фиг. 2), KOI да ось отверстия находится строго горизонтально, вместо крышки 2, как показано на фиг. 1, устанавливается экран в виде металлической сетки с ячейкой 0,7-0,8 мм, который служит для задержания абразивного материала В данном случае карбид кремния используется фракцией 1,5-2 мм. Кроме того, за экраном устанавливается вентилятор 15 с приводом от шлифовально пневмомашинки 16, причем силу потока воздуха от вентилятора рассчитывают таким образом, чтобы он сбивал струю абразивного материала, вылетающего из сопла 5 (фиг. 1) и эффективно сдувал бы отработанный абразив в воронку 12 (фиг. Т). Дополнительное преимущество данного способа заключается в том, что имеется возможность наблюдать за процессом обработки поверхности со стороны вентилятора, так как при вращении лопастей вентилятора до 3000 об/мин образуется прозрачный для зрения круг. При необхо- димости обработки изношенной поверх

5 п 5

0

5

0

5

0

5

ности корпуса 1 редуктора совместно (в сборе) с крышкой 17 (фиг. 3) необходимо закрывать внутренний торец отверстия диетанциоюной трубой 18 с резиновым уплотнением 19, а по внутреннему каналу трубы 18 подавать сжатый воздух с закручиванием потока по касательной через присоединительный фланец 20. При дальнейшей обработке (металлизации и механической) необходимо закрывать изнутри полость редуктора от напыляемого материала и частиц металла при механической обработке.

Перед последующей операцией металлизации необходимо корпус 3 с соплом 5 демонтировать, а на корпусе 1 по фиг. 1, 2 можно снять крышку 2, так как для окружающей среды в этом случае пыль не опасна (само отверстие является частичной защитой от разле- тания частиц расплавленного материала и пыли).

Металлизацию посадочных мест производят послойно в несколько этапов, используя при этом два метода газотермического напыления: электродуговую металлизацию и газопламенное напыление. Электродуговую металлизацию осуществляют на установке КДМ-2, оснащенной металлизатором типа ЭМ-1. Газопламенное порошковое напыление производят на установке УГПТ, оснащенной горелкой (фиг. k). Металли- затор (горелка) 21 крепятся на кронштейне 22 таким образом, чтобы легко можно было перемещать их вдоль оси отверстия, при этом кронштейн, опирающийся на два опорных ролика 23, не имел бы такого перемещения. Ролики, опираясь на неизношенную Поверхность отверстия А и обегая ее, позволяют соблюдать нужное для напыления расстояние от среза сопла до изношенной поверхности постоянным.

Нанесение многослойного покрытия, состоящего из чередующихся слоев (фиг. 5), позволило повысить физико- механические свойства покрытий за счет снижения остаточных напряжений, а также расширить границы ремонтопригодности крупногабаритных деталей, имеющих износ посадочного отверстия до мм. Прочность сцепления первого молибденового слоя 2k ( и последующих нечетных), нанесенного электродуговой металлизацией, с основным металлом превышает 50 МПа.

Эта прочность сцепления придает покрытию хорошую механическую прочность. Для снижения окисленности молибденового покрытия в качестве распылительного газа взамен сжатого воздуха применялся азот Ne. Для обеспечения . высокой стойкости к отслаиванию на внутренней поверхности сразу после нанесения первого слоя формировались поперечные валики 25 из того же материала, что и нечетные слои. Затем газопламенным порошковым напылением наносится очередной рабочий слой 26 из терморегулирующего самофлгасующегося сплава марки ПТ-19Н-01. Попеременное напыление молибденом и ПТ-19Н-01 придает структуре покрытия смешанный характер, а свойства покпытия сочетают в себе особенности, присущие двум напыляемым материалам. Должная пористость покрытия составляет основу высоких антифрикционных свойств, связанных с удержанием смазочного материала в порах,

Напыление производилось при следующих режимах,

Электродуовая металлизация: V 28-20 В; I 150-200 А; Рм, 0,5

0,6 МПа; ФМо 1 мм; Н - 80-100 мм, толщина наносимого сЛОР 0,1-2,мм.

Газопламенное порошковое напыле- ние: рсгЧа 0 09-0,1 МПа; 0,3- 0,4 МПа; фракция порошка 80-120 мкм; Н 150-180 мм, толщина наносимого слоя 0,3-0,4 мм.

Поперечные валики наносились на каждом нечетном слое с ша-гом, равным Т (2-0 Ь , где Ј - ширина валика. Высота валиков h (1,5-2) о , где $ - толщина подслоя. При этом, меньшие коэффициенты принимаются для отверстия диаметром менее 300 мм.

После операции металлизации необходимо произвести механическую обработку вращающимся инструментом, в качестве которого поименен лепестковый шлифовальный круг 27. Для вращения круга применяют пневматическую шлифовальную машинку 16 (фиг. 6) или для усиления крутящего момента - пневмо- дрель или гайковерт. Последние имеют меньшее число оборотов, но и более высокую производительность за счет прижатия лепестков к поверхности. Машинку закрепляют с помощью корпуса аналогично фиг, 1 или с помощью серьги 28 и водила 29 (фиг. 6, 7). Серь- ги 28, закрепленные болтами за отвер

5

0

стия, существующие для крепления фланцевой крышки, в корпуг.е 1 редуктора обеспечивают соосное с реставрируемым отверстием положение оси качения водила 29, на свобод,.он конце которого установлен корпус шлифования. При включении всащения кру га 27 и качательном движении водила по радиусу г обеспечивается равномерный съем слоя 30 толщиной § 8 процессе обработки лепестки равномерно изнашиваются, происходит его самозатачивание. Уменьшение при этом 5 диаметра круга,естественным образок (автоматически) уменьшает величину. прижатия лепестков, а значит, м величину съема слоя припуска 30 до номинального размера отверстия, определяемого слоем 31. Последний мэ- жет быть частично снят в пределах десятых или сотых долей миллиметра. Для обработки восстановленной поверхности по всей ширине можно применять широкий круг, переставлять его и серьги с водилом на другую сторону отверстия (если там есть резьбовые отверстия для крепления) или перемещать круг и шлифмашинку в осевом направлении. Для этого узел крепления машинки 16 на конце водила 29 должен обеспечивать с помощью направляющих; например, втулки осевое перемещение„ Контроль обработки производится визуально по уровню неизношенной по- верхности или поверочной линейкой по прилеганию к поверхностям А и 32 после оеставрации. Кроме того, для чистовых проходов измерения производят микрометрическим штихмассом. Для этого водило с кругом отводят в сторону (в крайнее верхнее положение)s освобождая пространство в центре отверстия. И, наконец, контроль можно осуществлять контактным цифровым микрометром, закрепленным ,-ta корпус машинки (фиг. 6 показано пуннтирог-.} , Качество поверхности обеспечивается скоростью вращения и размером зерна лепестка.

В описанном выше слуи,е .еитоиро- вание оси каменир водила достигается креплением серег болтами, но, учм- тывзч повышенные зазоры в отверстиях серь -и, необходимо смещать серьгу г,с угора одноименной стороной отверстия серьги в болт перг/; затяжкой. Кроме того, необходима шаг годность в тпс/рплх 0..1 к -тля

0

5

0

5

0

5

разметки отверстия. Указанные отклонения должны быть в пределах зазоров в сопряжении наружной обоймы подшипника с корпусом и частично компенсируются эластичностью круга мягким прижатием лепестков в конце обработки припуска. По другому варианту центрирования опорой является сама неизношенная поверхность, по которой перекрывают машинку 16 на роликах 23. При этом прижатие машинки (круга) обеспечивается усилием Р от рук слесаря. Величину усилия прижатия (смятие лепестков) регулируют гайкой 33. При этом расстояние между роликами 23 и высота 8 в центре круга меняются (фиг. 8). Неравномерно изношенный круг о первично обрабатываемы неровности необходимо править или менять. После окончания обработки поверхности 32 в разъеме редуктора делают развалку на высоте с (фиг, 7 для устранения защемления подшипника .в корпусе.

Способ позволяет эффективно восстановить геометрические размеры изношенных посадочных отверстий без демонтажа технологического оборудования, т.е„ сократить затраты на ремонт.

Описанная технология может быть использована и для демонтируемых узлов, восстановление которых обычно проводят на специализированных участ ках. При этом для узлов с износом

5

о

-

0

5

0,1-1 мм возможно проведение размет- ной металлизации, так как приспособления дают возможность нанесения равномерных концентрических слоев толщиной от нескольких сотых до десятых долей миллиметра. В этом случае последующая механическая обработка поверхностей не требуется.

Формула изобретения

1.Способ восстановления посадочных отверстий, включающий предварительную подготовку поверхности, нанесение покрытий газотермическим напылением и последующую механическую обработку нанесенных покрытий, отличающийся тем, что, с целью повышения экономичности ремонта оборудования и его качества, посадочное отверстие изолируют or окружающей среды, подвергают пескоструйной обработке зону износа, осуществляют нанесение покрытий, концентрическими волнистыми слоями из материалов с различными физико-механическими свойствами, ЕЮЛНЫ которых образованы нанесением поперечных валиков, а окончательную обработку производят шлифованием.

2,Способ по п. отличающийся тем, чго съем металлизированного слоя производят концентрическими слоями, соосными неизношенной базовой поверхности отверстий,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2483138C1 |

| Способ восстановления подушек опорных валков | 2022 |

|

RU2781927C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР | 2008 |

|

RU2371293C1 |

| Способ нанесения металлического порошкового покрытия на поверхность металлических подложек | 2016 |

|

RU2645421C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2485213C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЕКТОРОВ РАЗРЕЗНОГО КОЛЬЦА СОПЛОВОГО АППАРАТА | 1994 |

|

RU2069137C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ | 1999 |

|

RU2175360C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

Изобретение относится к машиностроению, в частности к способам ремонта и восстановления цилиндрических отверстий в корпусах, изношенных в результате взаимодействия с наружной поверхностью подшипника качения. Цель изобретения - повышение экономичности ремонта оборудования и его качества. В процессе восстановления поверхность подвергают пескоструйной обработке, изолируя ее от окружающей среды. На подготовленную поверхность наносят многослойное покрытие концентрическими волнистыми слоями из материалов с различными физико-механическими свойствами. Окончательную обработку металлизированного слоя производят шлифованием лепестковым шлифовальным кругом концентрическими слоями, соосными неизношенной базовой поверхности. При этом не требуется последующей механической обработки поверхности. 1 з.п.ф-лы, 8 ил.

У////ЩГ//Ж/

t it A b

Фиё. 1

0/7 р&50/П0# Hb/t/ ff3

о

ЈpUc д

V

29

А

23

Фив. 8

| Курчатин В.В | |||

| Восстановление посадочных мест подшипников полимерными материалами | |||

| - М.: Высшая школа, 1983, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| ( СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ОТВЕРСТИЙ | |||

Авторы

Даты

1990-02-15—Публикация

1987-08-20—Подача