Изобретение относится к области машиностроения и ремонту машин, в частности к восстановлению изношенных внутренних и наружных цилиндрических поверхностей.

Известен способ восстановления гильз цилиндров путем получения покрытий из порошков на внутренней поверхности изделий. На внутреннюю поверхность вращающейся гильзы равномерно насыпается металлический порошок, а внутрь гильзы вводят источник нагрева. При нагреве поверхности гильзы осуществляется напекание порошка [1].

Полученные покрытия имеют высокую твердость, плохо поддаются механической обработке, а в эксплуатационных условиях, сопряженные с поршневыми кольцами, вызывают их интенсивный износ.

Известен способ восстановления изношенной внутренней цилиндрической поверхности преимущественно стальных и чугунных деталей типа гильз цилиндров двигателей внутреннего сгорания, включающий создание непрерывно-последовательного вдоль оси детали градиента температуры посредством нагрева токами высокой частоты (ТВЧ) окружной, локальной зоны стенки гильзы и охлаждение ее струями воды в процессе перемещения детали относительно источников нагрева и охлаждения [2].

Однако данный способ не решает вопрос восстановления уменьшенных размеров наружных посадочных поясков гильзы цилиндра после термоупругопластического деформирования.

Наиболее близок к предлагаемому способу по технической сущности и достигаемому результату является способ восстановления внутренних и наружных цилиндрических поверхностей чугунных гильз цилиндров, включающий создание непрерывно-последовательного вдоль оси втулки градиента температуры посредством нагрева токами высокой частоты (ТВЧ) окружной, локальной зоны стенки втулки и охлаждение ее струями воды в процессе перемещения втулки относительно источников нагрева и охлаждения, подготовку наружной цилиндрической поверхности к напылению, нанесение на нее покрытия газотермическим напылением, механическую обработку внутренней и наружной цилиндрических поверхностей под номинальный размер [3].

Однако данный способ не позволяет получить покрытие на наружных посадочных поясках с высокими упругими свойствами, что приводит к быстрому износу внутренней поверхности втулки от ударных нагрузок и к снижению долговечности в соединении подшипник скольжения - ось балансира балансировочной подвески машин.

Задача, на решение которой направлено изобретение, состоит в повышение демпфирующих свойств втулки скольжения за счет восстановления наружной цилиндрической поверхности детали упругим материалом.

Поставленная задача достигается тем, что в известном способе восстановления втулок, включающем создание непрерывно-последовательного вдоль оси втулки градиента температуры посредством нагрева окружной, локальной зоны стенки втулки и охлаждение ее струями воды в процессе перемещения втулки относительно источников нагрева и охлаждения, подготовку наружной цилиндрической поверхности к напылению, нанесение на нее покрытия напылением, механическую обработку внутренней и наружной цилиндрических поверхностей под номинальный размер, СОГЛАСНО ИЗОБРЕТЕНИЮ, механическую обработку наружной цилиндрической поверхности втулки ведут на 0,1...0,3 мм меньше номинального размера с последующим нанесением на нее анаэробного полимера на данную величину.

В предлагаемом способе механическую обработку наружной цилиндрической поверхности втулки проводят на 0,1...0,3 мм меньше номинального размера с последующим нанесением на нее анаэробного полимера на данную величину.

При механической обработке наружной цилиндрической поверхности втулки на величину менее 0,1 мм меньше номинального размера с последующим нанесением на нее анаэробного полимера на данную величину восстановленная деталь в собранном узле не получает способности к демпфированию, что вызывает дополнительный износ внутренней рабочей поверхности.

При механической обработке наружной цилиндрической поверхности втулки на величину более 0,3 мм меньше номинального размера с последующим нанесением на нее анаэробного полимера на данную величину восстановленная деталь в собранном узле теряет достаточную жесткость соединения наружной цилиндрической поверхности с поверхностью посадочного места корпуса, что вызывает повышенную амплитуду колебаний подшипника в корпусе и как следствие дополнительный износ внутренней рабочей поверхности.

Слой в пределах 0,1...0,3 мм анаэробного полимера на наружных цилиндрических поверхностях посадочных поясков обеспечивает демпфирующие свойства соединения деталь - корпус, а меньший износ внутренней цилиндрической поверхности - повышенную долговечность восстановленного подшипника.

Способ осуществляется следующим образом. В качестве восстанавливаемой детали берут изношенный подшипник скольжения оси балансировочной подвески промежуточного и заднего ведущих мостов автомобиля КамАЗ-5320. Подшипник изготовлен из бронзы Бр.ОФ 10-1. Диаметры внутренней и наружной цилиндрических поверхностей составляют соответственно 88+0,29 и 100-0,29 мм, длина подшипника 80-0,4 мм, твердость по НВ 80-90. Для осадки подшипника путем создания непрерывно-последовательного вдоль его оси градиента температуры его устанавливают на стол устройства вращения и перемещения. Восстановление внутренней поверхности осуществляют путем нагрева до температуры 600...750oС за один проход индуктора вдоль оси в направлении снизу вверх при непрерывном охлаждении водяным душем до температуры 40...50oС, выдерживая расстояние между индуктором и спрейером 10...20 мм, причем нагрев прекращают за 15...20 мм до приближения индуктора к верхней торцевой части подшипника, осуществляют поворот подшипника на 180o и дополнительно проводят нагрев верхней части подшипника на расстоянии 15...20 мм от торца до температуры 600...750oС за один проход индуктора вдоль оси снизу вверх при непрерывном охлаждении водяным душем до температуры 40...50oС, выдерживая расстояние между индуктором и спрейером 10...20 мм. В процессе осадки подшипника величина усадки составляет 1,0...1,2 мм.

Технологический процесс восстановления наружных цилиндрических поверхностей посадочных поясков подшипника газопламенным напылением включает в себя следующие операции: подготовительные (подготовка поверхности детали, порошковых материалов и оборудования), газопламенное напыление тонкого слоя (0,1.. . 0,15 мм) молибдена, затем газопламенное напыление второго слоя, состоящего из смеси порошка железа толщиной 1...1,5 мм. Газопламенное напыление осуществляют горелкой "Термика-универсал". После напыления осуществляют оплавление покрытия и механическую обработку его на 0,1...0,3 мм меньше номинального размера. Затем осуществляют механическую обработку внутренней цилиндрической поверхности подшипника под номинальный размер растачиванием и хонингованием. Для восстановления наружной цилиндрической поверхности подшипника ее обезжиривают уайт-спиритом, высушивают и наносят на нее анаэробный полимер АН-6К из капельницы флакона толщиной слоя 0,1...0,3 мм. Отверждение полимера происходит через 2 ч, а максимальной прочности отвержденный полимер достигает после 6 ч выдержки при температуре 18oС.

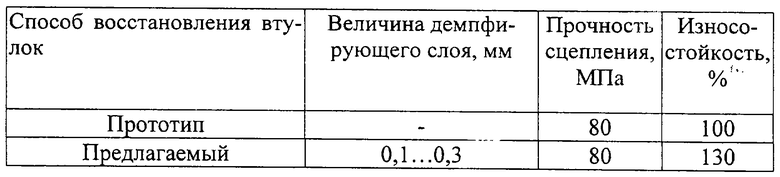

Сравнительные физико-механические показатели подшипника, восстановленного предлагаемым способом, по сравнению с известным, приведены в таблице.

Как следует из таблицы, предлагаемый способ позволяет получить высокий уровень эксплуатационных характеристик втулки, то есть повысить ее долговечность на 30% при экономии цветных металлов (бронзы).

Источники информации

1. А.с. 1289608, B 22 F 7/04, опубл. в БИ 6, 1987.

2. А.с. 969495, В 23 Р 6/00, опубл. в БИ 40, 1982.

3. Хромов В.Н., Сенченков И.К. Упрочнение и восстановление деталей машин термоупругопластическим деформированием. - Орел.: Издательство ОГСХА, 1999. - 221 с., с. 32-35. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2001 |

|

RU2212324C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2000 |

|

RU2181650C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2416744C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕРАЗЪЕМНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2280550C1 |

| СПОСОБ АНОДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1999 |

|

RU2163272C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2483138C1 |

Изобретение относится к машиностроению и ремонту машин, в частности к восстановлению изношенных внутренних и наружных цилиндрических поверхностей. Задачей изобретения является повышение демпфирующих свойств втулок скольжения путем восстановления наружной цилиндрической поверхности детали упругим материалом. Способ включает создание непрерывно-последовательного вдоль оси втулки градиента температуры посредством нагрева окружной, локальной зоны стенки втулки и охлаждение ее струями воды в процессе перемещения втулки относительно источников нагрева и охлаждения, подготовку наружной цилиндрической поверхности к напылению, нанесение на нее покрытия напылением, механическую обработку внутренней и наружной цилиндрических поверхностей под номинальный размер, причем механическую обработку наружной цилиндрической поверхности втулки ведут на 0,1. . .0,3 мм меньше номинального размера с последующим нанесением на нее анаэробного полимера на данную величину. Изобретение позволяет получить высокий уровень эксплуатационных характеристик втулки, т.е. повысить ее долговечность на 30% при экономии цветных металлов (бронзы). 1 табл.

Способ восстановления втулок, включающий создание непрерывно-последовательного вдоль оси втулки градиента температуры посредством нагрева окружной, локальной зоны стенки втулки и охлаждение ее струями воды в процессе перемещения втулки относительно источников нагрева и охлаждения, подготовку наружной цилиндрической поверхности к напылению, нанесение на нее покрытия напылением, механическую обработку внутренней и наружной цилиндрических поверхностей под номинальный размер, отличающийся тем, что механическую обработку наружной цилиндрической поверхности втулки ведут на 0,1...0,3 мм меньше номинального размера с последующим нанесением на нее анаэробного полимера на данную величину.

| ХРОМОВ В.Н | |||

| и др | |||

| Упрочнение и восстановление деталей машин термоупруго-пластическим деформированием | |||

| - Орел, Издательство ОГСКА, 1999, с.32-35 | |||

| Устройство для получения покрытий из порошков на внутренней поверхности изделий | 1985 |

|

SU1289608A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ГАЗОПЛАМЕННЫМ НАПЫЛЕНИЕМ | 1998 |

|

RU2155119C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2121913C1 |

| US 5203066 А, 20.04.1993. | |||

Авторы

Даты

2003-02-20—Публикация

2001-05-07—Подача