Иэобретение относится к очистке изделий и может быть использовано в различных областях техники для мойки изделий в потоке рабочей жидкости.

Цель изобретения - повышение качества мойки, сокращение расхода моющей жидкости и улучшение условии эксплуатации,

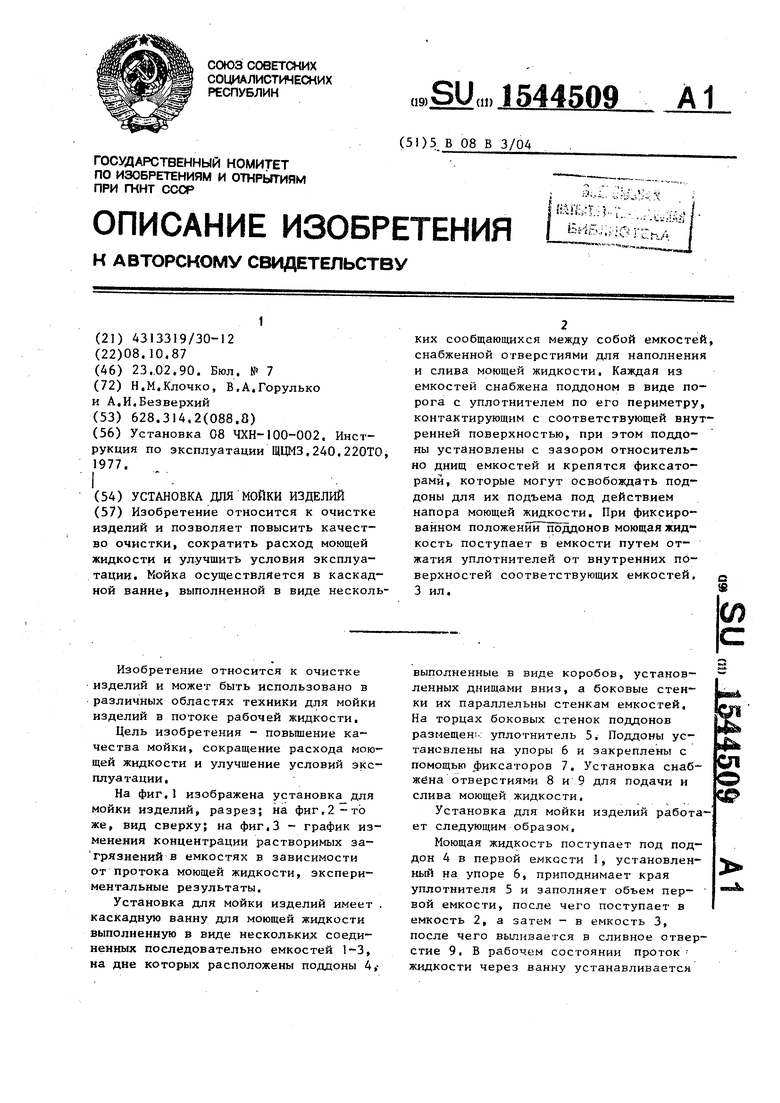

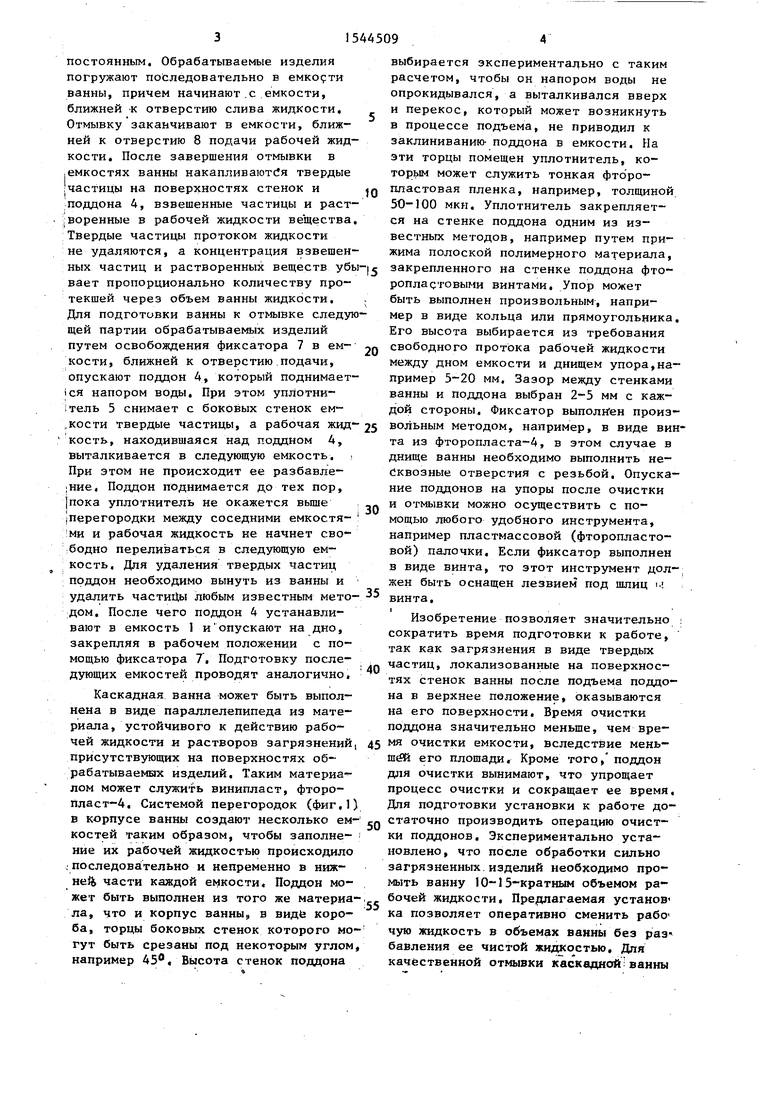

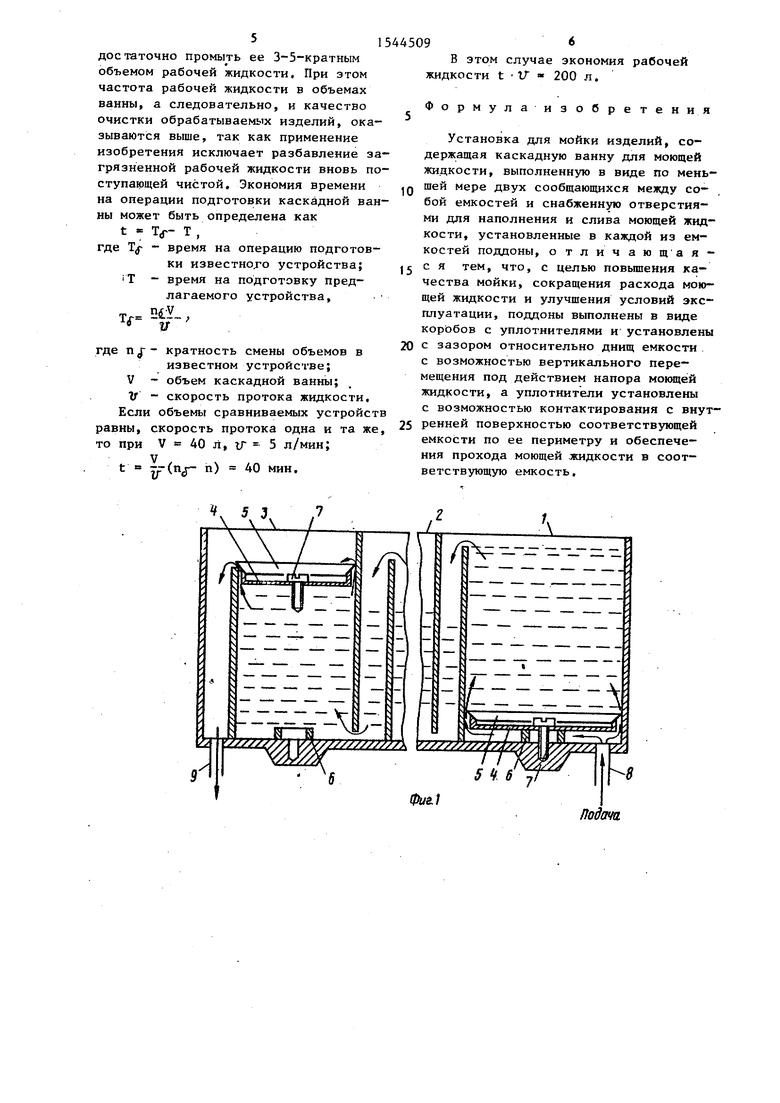

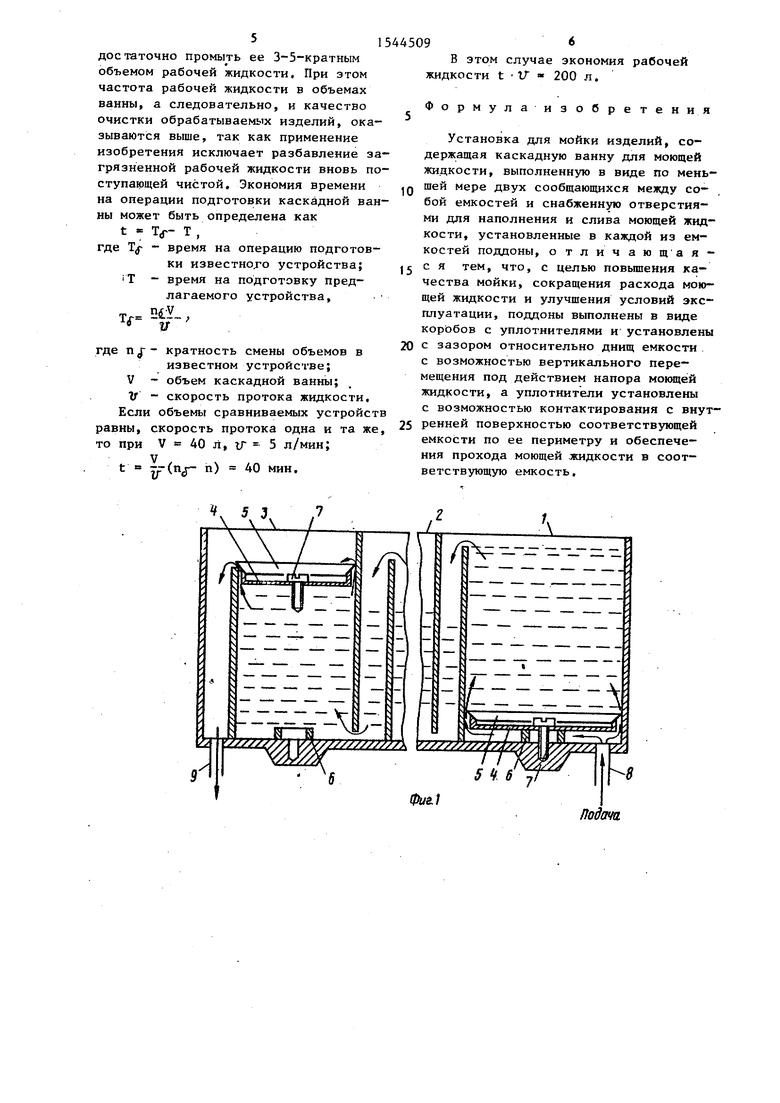

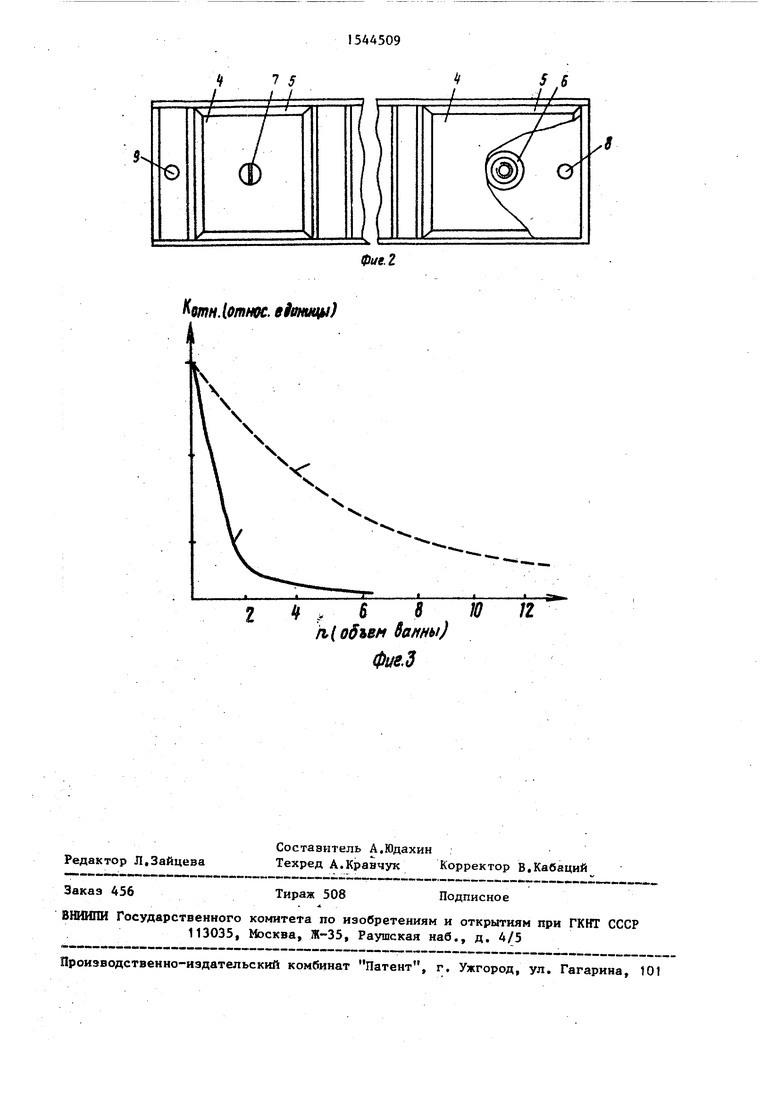

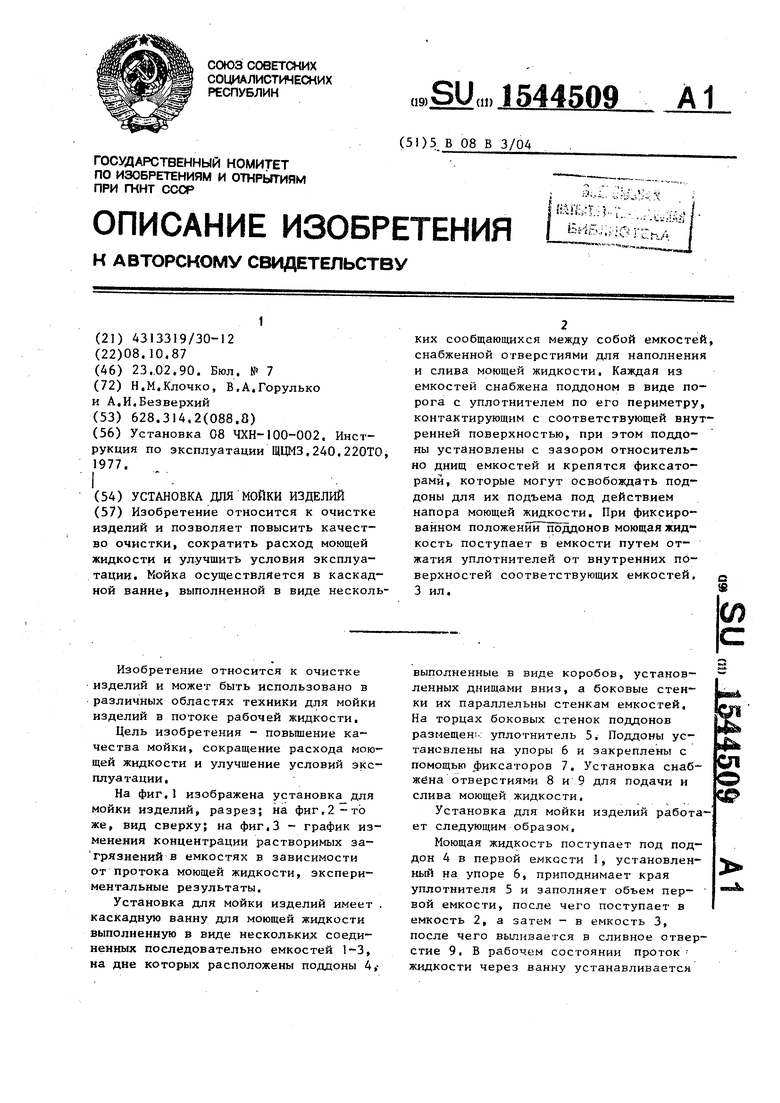

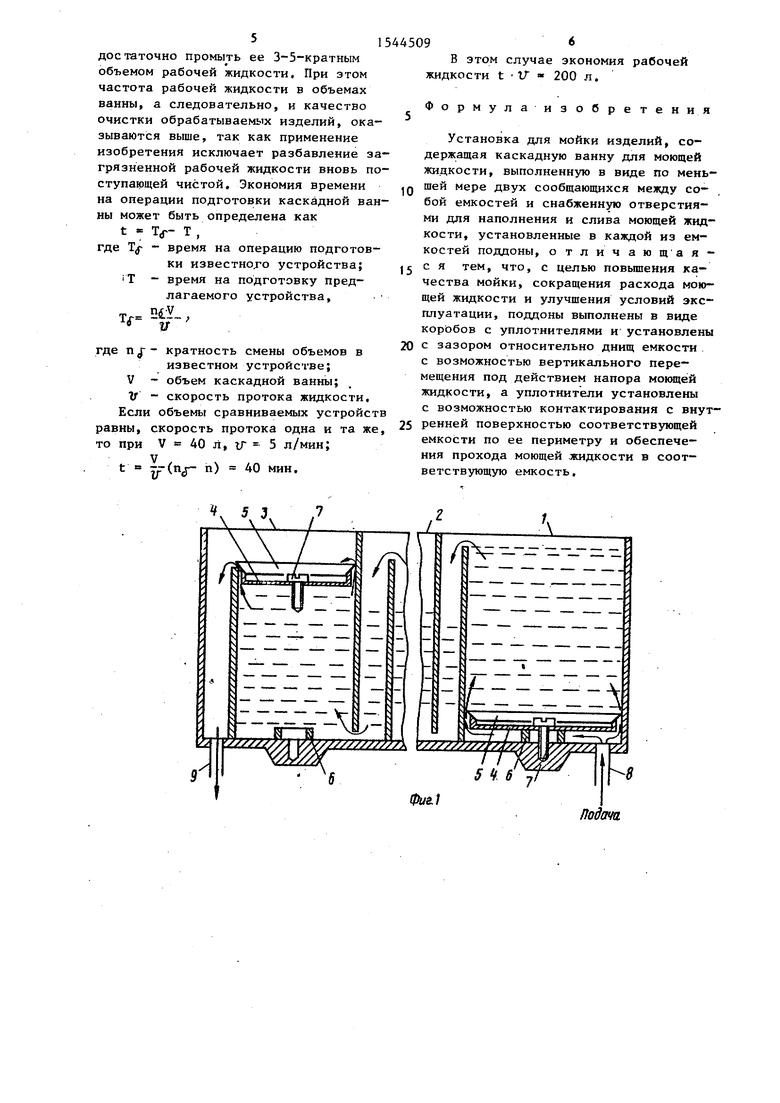

На фиг.1 изображена установка для мойки изделий, разрез; на фиг.2 - то же, вид сверху; на фиг.З - график изменения концентрации растворимых загрязнений в емкостях в зависимости от протока моющей жидкости, экспериментальные результаты.

Установка для мойки изделий имеет . каскадную ванну для моющей жидкости выполненную в виде нескольких соединенных последовательно емкостей 1-3, на дне которых расположены поддоны 4,выполненные в виде коробов, установленных днищами вниз, а боковые стенки их параллельны стенкам емкостей. На торцах боковых стенок поддонов размещен уплотнитель 5, Поддоны установлены на упоры 6 и закреплены с помощью фиксаторов 7. Установка снабжена отверстиями 8 и 9 для подачи и слива моющей жидкости.

Установка для мойки изделий работает следующим образом.

Моющая жидкость поступает под поддон 4 в периой емкости 1, установленный на упоре 6, приподнимает края уплотнителя 5 и заполняет объем первой емкости, после чего поступает в емкость 2, а затем - в емкость 3, после чего выпивается в сливное отверстие 9. В рабочем состоянии проток жидкости через ванну устанавливается

Ј

4

сл

о

QP

постоянным. Обрабатываемые изделия погружают последовательно в емкости ванны, причем начинают с емкости, ближней к отверстию слива жидкости. Отмывку заканчивают в емкости, ближней к отверстию 8 подачи рабочей жидкости. После завершения отмывки в емкостях ванны накапливаются твердые частицы на поверхностях стенок и поддона 4, взвешенные частицы и растворенные в рабочей жидкости вещества. Твердые частицы протоком жидкости не удаляются, а концентрация взвешенных частиц и растворенных веществ убывает пропорционально количеству протекшей через объем ванны жидкости. Для подготовки ванны к отмывке следующей партии обрабатываемых изделий путем освобождения фиксатора 7 в емкости, ближней к отверстию подачи, опускают поддон 4, который поднимает- 1ся напором воды. При этом уплотнитель 5 снимает с боковых стенок емкости твердые частицы, а рабочая жидкость, находившаяся над поддном 4, выталкивается в следующую емкость. При этом не происходит ее разбавление. Поддон поднимается до тех пор, {пока уплотнитель не окажется выше перегородки между соседними емкостями и рабочая жидкость не начнет свободно переливаться в следующую емкость. Для удаления твердых частиц поддон необходимо вынуть из ванны и удалить частиЦы любым известным методом. После чего поддон 4 устанавливают в емкость 1 и опускают на дно, закрепляя в рабочем положении с помощью фиксатора 7. Подготовку последующих емкостей проводят аналогично.

Каскадная ванна может быть выполнена в виде параллелепипеда из материала, устойчивого к действию рабочей жидкости и растворов загрязнений, присутствующих на поверхностях обрабатываемых изделий. Таким материалом может служить винипласт, фторо- пласт-4. Системой перегородок (фиг.П в корпусе ванны создают несколько емкостей таким образом, чтобы заполнение их рабочей жидкостью происходило последовательно и непременно в нижней части каждой емкости. Поддон может быть выполнен из того же материала, что и корпус ванны, в виде короба, торцы боковых стенок которого могут быть срезаны под некоторым углом например 45°. Высота стенок поддона

0

5

0

5

0

5

0

5

выбирается экспериментально с таким расчетом, чтобы он напором воды не опрокидывался, а выталкивался вверх и перекос, который может возникнуть в процессе подъема, не приводил к заклиниванию поддона в емкости. На эти торцы помещен уплотнитель, которым может служить тонкая фторопластовая пленка, например, толщиной 50-100 мкн. Уплотнитель закрепляется на стенке поддона одним из известных методов, например путем прижима полоской полимерного материала, закрепленного на стенке поддона фторопластовыми винтами. Упор может быть выполнен произвольным, например в виде кольца или прямоугольника. Его высота выбирается из требования свободного протока рабочей жидкости между дном емкости и днищем упора,например 5-20 мм. Зазор между стенками ванны и поддона выбран 2-5 мм с каждой стороны. Фиксатор выполнен произвольным методом, например, в виде винта из фторопласта-4, в этом случае в днище ванны необходимо выполнить несквозные отверстия с резьбой. Опускание поддонов на упоры после очистки и отмывки можно осуществить с помощью любого удобного инструмента, например пластмассовой (фторопластовой) палочки. Если фиксатор выполнен в виде винта, то этот инструмент должен быть оснащен лезвием под шлиц i.1

винта, i

Изобретение позволяет значительно

сократить время подготовки к работе, так как загрязнения в виде твердых частиц, локализованные на поверхностях стенок ванны после подъема поддона в верхнее положение, оказываются на его поверхности, Время очистки поддона значительно меньше, чем время очистки емкости, вследствие меньшей его плошади, Кроме того, поддон для очистки вынимают, что упрощает процесс очистки и сокращает ее время. Для подготовки установки к работе достаточно производить операцию очистки поддонов. Экспериментально установлено, что после обработки сильно загрязненных изделий необходимо промыть ванну 10-15-кратным объемом рабочей жидкости Предлагаемая установка позволяет оперативно сменить рабо чую жидкость в объемах ванны без разбавления ее чистой жидкостью. Для качественной отмывки каскадной ванны

достаточно промыть ее 3-5-кратным объемом рабочей жидкости. При этом частота рабочей жидкости в объемах ванны, а следовательно, и качество очистки обрабатываемых изделий, оказываются выше, так как применение изобретения исключает разбавление загрязненной рабочей жидкости вновь поступающей чистой. Экономия времени на операции подготовки каскадной ванны может быть определена как

t - If- Т ,

где - время на операцию подготовки известного устройства; Т - время на подготовку предлагаемого устройства,

StY- , V

Tf

кратность смены объемов в

известном устройстве; - объем каскадной ванны; . - скорость протока жидкости. объемы сравниваемых устройств скорость протока одна и та же, V 40 л, if 5 л/мин;

V , ч if(r n)

40 мин.

В этом случае экономия рабочей жидкости t V т 200 л.

Формула изобретения

Установка для мойки изделий, содержащая каскадную ванну для моющей жидкости, выполненную в виде по меньшей мере двух сообщающихся между со- бой емкостей и снабженную отверстиями для наполнения и слива моющей жидкости, установленные в каждой из емкостей поддоны, отличающая- с я тем, что, с целью повышения ка честна мойки, сокращения расхода моющей жидкости и улучшения условий эксплуатации, поддоны выполнены в виде коробов с уплотнителями и установлены с зазором относительно днищ емкости с возможностью вертикального перемещения под действием напора моющей жидкости, а уплотнители установлены с возможностью контактирования с внут- 5 ренней поверхностью соответствующей емкости по ее периметру и обеспечения прохода моющей жидкости в соответствующую емкость.

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОЙКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277981C2 |

| СПОСОБ МОЙКИ СЕМЯН БАХЧЕВЫХ КУЛЬТУР ПОСЛЕ ВЫДЕЛЕНИЯ ИЗ ПЛОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2012 |

|

RU2533359C2 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ МОЙКИ КОРПУСОВ БУКС | 2003 |

|

RU2260481C2 |

| СПОСОБ МОЙКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2245807C1 |

| СПОСОБ МОЙКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318615C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТЕНАЛИВНЫХ ЦИСТЕРН К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2237586C2 |

| УСТРОЙСТВО ДЛЯ МОЙКИ КОРНЕКЛУБНЕПЛОДОВ | 1991 |

|

RU2007103C1 |

| Устройство для очистки изделий | 1987 |

|

SU1489859A2 |

| Установка для мойки деталей | 1991 |

|

SU1791043A1 |

| Устройство для очистки, дезинфекции подошв обуви | 2024 |

|

RU2840586C1 |

Изобретение относится к очистке изделий и позволяет повысить качество очистки, сократить расход моющей жидкости и улучшить условия эксплуатации. Мойка осуществляется в каскадной ванне, выполненной в виде нескольких сообщающихся между собой емкостей, снабженной отверстиями для наполнения и слива моющей жидкости. Каждая из емкостей снабжена поддоном в виде порога с уплотнителем по его периметру контактирующим с соответствующей внутренней поверхностью. При этом поддоны установлены с зазором относительно днищ емкостей и крепятся фиксаторами, которые могут освобождать поддоны для их подъема под действием напора моющей жидкости. При фиксированном положении поддонов моющая жидкость поступает в емкости путем отжатия уплотнителей от внутренних поверхностей соответствующих емкостей. 3 ил.

Фиг.}

Подача

тн.(относ, eiowtw)

, б 8 Ю п(объвн бамы)

фие.д

П

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Инструкция по эксплуатации ЩЦМЗ,240.220ТО, 1977. | |||

Авторы

Даты

1990-02-23—Публикация

1987-10-08—Подача