Изобретение относится к металлургии, конкретнее к выплавке стали в мартеновских печах.

Цель изобретения - повышение скорости дефосфорации.

Способ осуществляется следующим образом.

После завалки и расплавления ме- таллошихты в ванну по ходу доводки присаживают феррит кальция в количестве 10-30 кг/т металлошихты, причем интервал времени между присадкой феррита кальция и скачиванием шлака составляет 0,03-0,05 общей продолжительности периода доводки,

Феррит кальция получают путем спекания смеси прокатной окалины и отсевов извести, являющихся отходами производства. Себестоимость феррита кальция при производстве на опытно- промышленной установке в 1,5-1,7 раза ниже себестоимости металлургической извести. Фракция материала 2-3 см,

частицы материала имеют глобулярную форму. Спекание отсевов извести и прокатной окалины проводит к взаимной диффузии окиси кальция и окиси железа, В результате образуется химическое соединение CaO-Fe O,- феррит кальция, имеющее температуру плавления 1150°С. При вводе этого материала в жидкий галак происходит его расплавление, причем из процесса шлакообразования исключается наиболее медленная стадия - диффузия реагентов, снижающих температуру плавления окиси кальция по порам в кусочке извести. По этой причине скорость усвоения окиси кальция оказывается в 10-20 раз больше, чем при вводе в шлак кус- ковой извести.

Присадка в ванну менее 10 кг/т феррита кальция не приводит к заметному ускорению процесса дефосфорации вследствие недостаточного количества вводимой окиси кальция

(Л

сп

4

й

00

N3

Присадка более 30 кг/т феррита кальция нецелесообразна вследствие увеличения количества печного шлака до значений, при которых снижается степень использования его дефосфори- рующей способности.

При интервале времени между присадкой феррита кальция и скачиванием шлака менее 0,03 общей продолжительности периода доводки не происходит достаточно полного насыщения шлака фосфором, при этом скорость дефосфо- рации снижается.

При интервале времени между присадкой феррита кальция и скачиванием шлака более 0,05 общей продолжительности периода доводки происходит прорев шлака за счет тепла факела и окисления примесей металлической ванны. Кроме того, происходит снижение окисленности шлака за счет восстновления окислов железа углеродом, растворенным в металле.

Воздействие этих факторов приводи к снижению скорости дефосфорации.

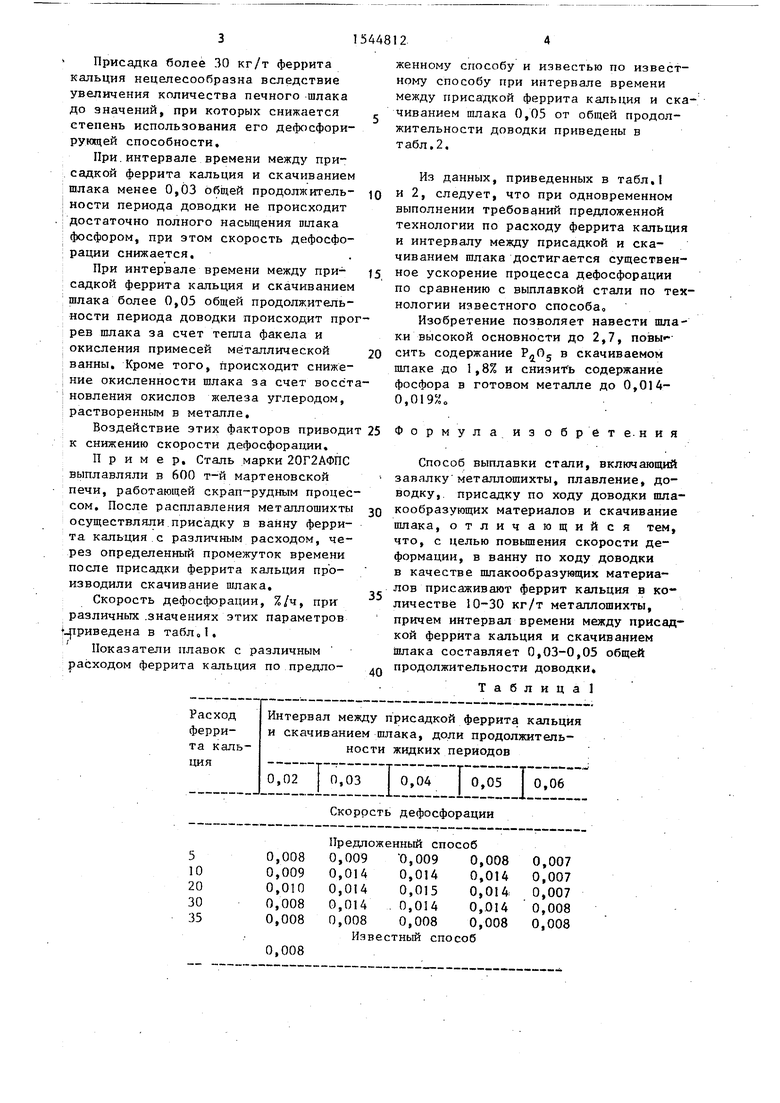

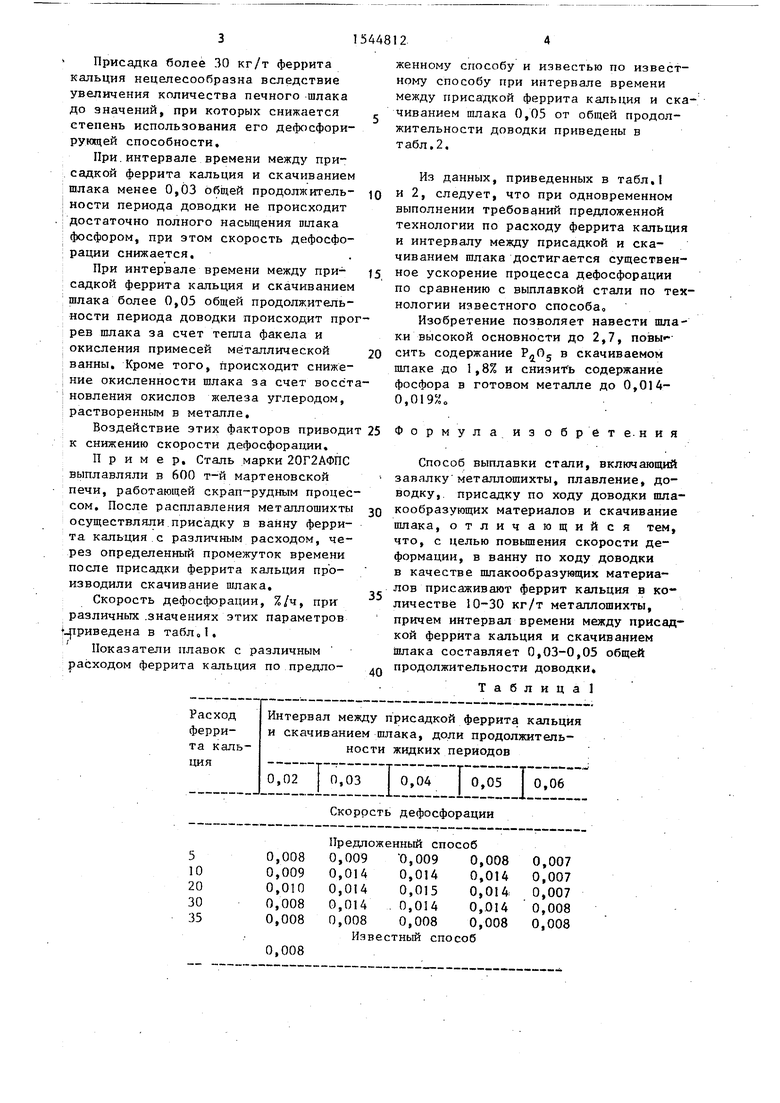

Пример, Сталь марки 20Г2АФПС выплавляли в 600 т-й мартеновской печи, работающей скрап-рудным процессом. После расплавления металлошихты осуществляли присадку в ванну феррита кальция с различным расходом, через определенный промежуток времени после присадки феррита кальция производили скачивание шлака.

Скорость дефосфорации, %/ч, при различных .значениях этих параметров .приведена в табл„1.

Показатели плавок с различным расходом феррита кальция по предло

0

5

025

30

35

40

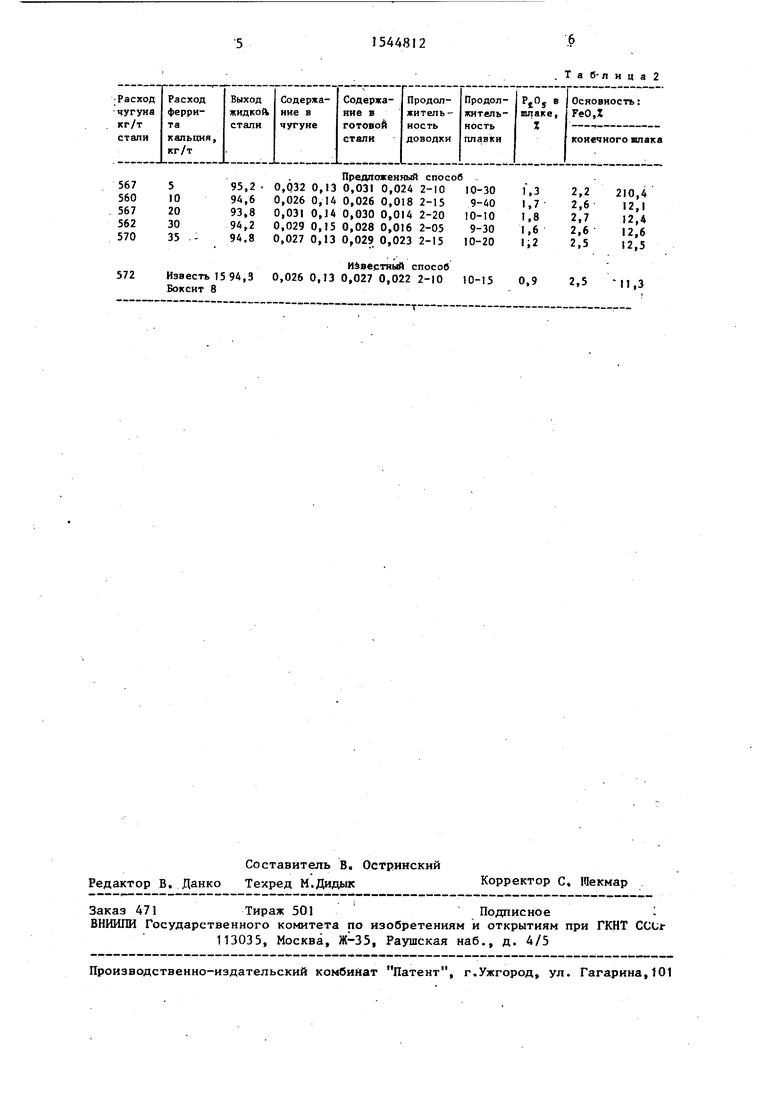

женному способу и известью по известному способу при интервале времени между присадкой феррита кальция и скачиванием шлака 0,05 от общей продолжительности доводки приведены в табл.2.

Из данных, приведенных в табл.1 и 2, следует, что при одновременном выполнении требований предложенной технологии по расходу феррита кальция и интервалу между присадкой и скачиванием шлака достигается существенное ускорение процесса дефосфорации по сравнению с выплавкой стали по технологии известного способа

Изобретение позволяет навести шлаки высокой основности до 2,7, повы-- сить содержание Р405 в скачиваемом шлаке до 1,8% и снизить содержание фосфора в готовом металле до 0,014- 0,019%,

Формула изобрбте.ния

Способ выплавки стали, включающий завалку металлошихты, плавление, доводку, присадку по ходу доводки шла- кообразующих материалов и скачивание шлака, отличающийся тем, что, с целью повышения скорости деформации, в ванну по ходу доводки в качестве шлакообразующих материалов присаживают феррит кальция в количестве 10-30 кг/т металлошихты, причем интервал времени между присадкой феррита кальция и скачиванием шлака составляет 0,03-0,05 общей продолжительности доводки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2000 |

|

RU2197536C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| Способ выплавки стали | 1989 |

|

SU1696485A1 |

| Способ выплавки стали в качающейся мартеновской печи | 1988 |

|

SU1601132A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2399681C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2003 |

|

RU2258084C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2403290C1 |

Изобретение относится к металлургии, конкретнее к выплавке стали в мартеновских печах. Цель изобретения - повышение скорости дефосфорации. После расплавления металлошихты в ванну по ходу доводки приосаживают феррит кальция в количестве 10-30 кг/т металлошихты, причем интервал времени между присадкой феррита кальция и смачиванием шлака составляет 0,03-0,05 общей продолжительности доводки. 2 табл.

Известный способ

Предложенный способ

595,2 0,032 0,13 0,031 0,024 2-10

Ю94,6 0,026 0,14 0,026 0,018 2-15

2093,8 0,031 O.J4 0,030 0,014 2-20

3094,2 0,029 0,15 0,028 0,016 2-05

35 -94.8 0,0270,130,0290,0232-15

Известь 1594,3 Боксит 8

Известный способ 0,026 0,13 0,027 0,022 2-10

.Таб-лица2

10-15

0,9

2,5 41,3

| Кудрин В.Л | |||

| Металлургия стали | |||

| М | |||

| : Металлургия, 1981, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Явойский В.И | |||

| Металлургия стали | |||

| М.: Металпургия, 1983, с, 180-181. | |||

Авторы

Даты

1990-02-23—Публикация

1987-08-27—Подача