Изобретение относится к металлургии, конкретнее к выплавке стали в подовых сталеплавильных агрегатах.

Цель изобретения - повышение степени дефосфорации стали.

Способ осуществляют следующим образом.

В ванну в период доводки вводят шлак производства вторичного алюминия совместно с известью двумя порциями, причем при достижении концентрации углерода в расплаве 0,7-1,2% первые 30-40% извести загружают совместно со шлаком производства вторичного алюминия в соотношении 1:(3-5), а остальную часть извести загружают при содержании углерода 0,2-0,6% в со- отношении со шлаком 1:(0,1-0,2), причем в

первой порции присаживают шлак производства вторичного алюминия фракции 0- 20...0-30 мм, а во второй - фракции 0-200...0-300 мм.

Пример. Сталь марки 09Г2С выплавляют в 500-тонной мартеновской печи, работающей скрапрудным процессом с продувкой ванны кислородом (интенсивность 3000м3/ч). В период завалки в печь загружают 300 т металлолома и 38 т известняка и заливают 220 т жидкого чугуна, содержащего, %: углерод 3,9; кремний 0,7; фосфор 0,12; сера 0,008. Продувку металла кислородом начинают после слива 2/3 всего чугуна (150 т). В период плавления осуществляют скачивание 16 м3 первичного шлака. По ходу доводки осуществляют присадку

о ю

к

00

ел

извести и шлака ПВА по различным вариантам. Суммарная масса введенной извести во всех случаях составляет 6 т. Раскисление стали производят силикомарганцем и 65%- ным ферросилицием в ковше. Во время выпуска с помощью специального устройства отсекают 80% печного шлака. Продолжительность плавки определяют временем получения концентрации углерода 0,08% и температуры металла t630°C и составляет 8,5-8,6 ч (продолжительность плавления 2,2 ч, доводки,.2,1 ч).

Технической сущностью изобретения является создание на всех этапах доводки благоприятных условий для проведения процесса дефосфорации. В начале доводки при высоком содержании углерода в металле, низкой его температуре и высокой окис- ленности шлака оптимальным вариантом дефосфорации является повышение основности шлака без снижения его окисленно- сти и температуры, причем растворение извести должно быть проведено быстро и с максимально возможной полнотой протекания процесса. Для реализации этого режима в предлагаемом способе используется мелкая фракция шлака производства вторичного алюминия (шлака ПВА), быстро растворяющаяся в печном шлаке и содержащая минимальное количество металлического алюминия. Небольшие добавки извести к шлаку ПВА необходимы для снижения его температуры плавления и повышения скорости растворения. При этом происходит быстрое нарастание основности шлака за счет перевода в жидкое состо- яние извести, образовавшейся при разложении известняка, введенного в завалку.

В начале присадки первой порции шла- кообразующих материалов при содержании углерода более 1,2% замедляется процесс их растворения в печном шлаке из-за его низкой температуры и высокой пенистости. При этом вводимые материалы ошлаковы- ваются, образуются труднорастворимые конгломераты - корки, что ведет к снижению скорости шлакообразования и сниже- нию скорости нарастания основности печного шлака. При вводе первой порции шлакообразующих материалов при содержании углерода менее 0,7% в значительной степени сокращается период активной обработки металла высокоосновным шлаком при этом, если продолжительность доводки сохраняется неизменной (а это обязательное требование, связанное с необходимостью поддержания на заданном .уровне объема производства стали), степень дефосфорации за период доводки снижается

за счет повышения содержания фосфора в готовой стали.

При вводе в первой порции более 40% извести от общего ее количества, расходуемого на плавку, снижается степень ее усвоения из-за того, что одновременно в шлак переходит известь, неусвоенная в период плавления. Вследствие того, что масса изве- сти,усваиваемой шлаком в единицу време0 ни, является конечной величиной, ввод избыточного количества извести приводит к повышению гетерогенности шлака и снижению его рафинирующей способности, в первую очередь фосфоропоглотительного

5 потенциала. При вводе в первой порции менее 30% шлак не достигает полного насыщения известью, что приводит к недоиспользованию его рафинирующих возможностей и снижению степени дефос0 форации металла в период доводки.

При соотношении извести и шлака ПВА в первой порции более 1:3 (более 0,3, т.е., например 0,5) массы введенной в шлак окиси алюминия недостаточно для полно5 го растворения неусвоенной извести, содержащейся а шлаке после расплавления ванны, а также извести, вводимой в первой порции, что приводит к снижению фосфо- ропоглоту льной способности шлака и сте0 пени дефоиюрации стали.

При соотношении извести и шлака ПВА в первой порции менее 1:5 (менее 0,2, т.е. например, 0,05) в шлаке образуется избыток глинозема, повышающий температуру

5 плавления печного шлака, т.е. снижающий величину нагрева над линией ликвидус, что приводит к повышению вязкости шлака, снижению скорости дефосфорации и ее степени за время доводки.

0 Присадка основной массы извести, т.е. второй порции, при содержании углерода более 0,6% нецелесообразна вследствие того, что в этот период еще не завершено растворение извести первой порции и ввод

5 большой массы извести приводит к загущению шлака за счет повышения его гетерогенности с соответствующим снижением скорости дефосфорации.

Присадка второй порции извести при

0 содержании углерода менее 0,2% нецелесообразна вследствие того, что при этом резко сокращается время рафинирования стали высокоосновным шлаком. Даже в случае выплавки низкоуглеродистой стали с

5 заданной концентрацией углерода перед выпуском 0,07-0,08% к моменту ее получения и достижения требуемой температуры процесс растворения основной массы извести в этот период только завершается, т.е. времени на обработку стали высокоосновным шлаком практически не остается, что приводит к снижению степени дефосфора- ции металла.

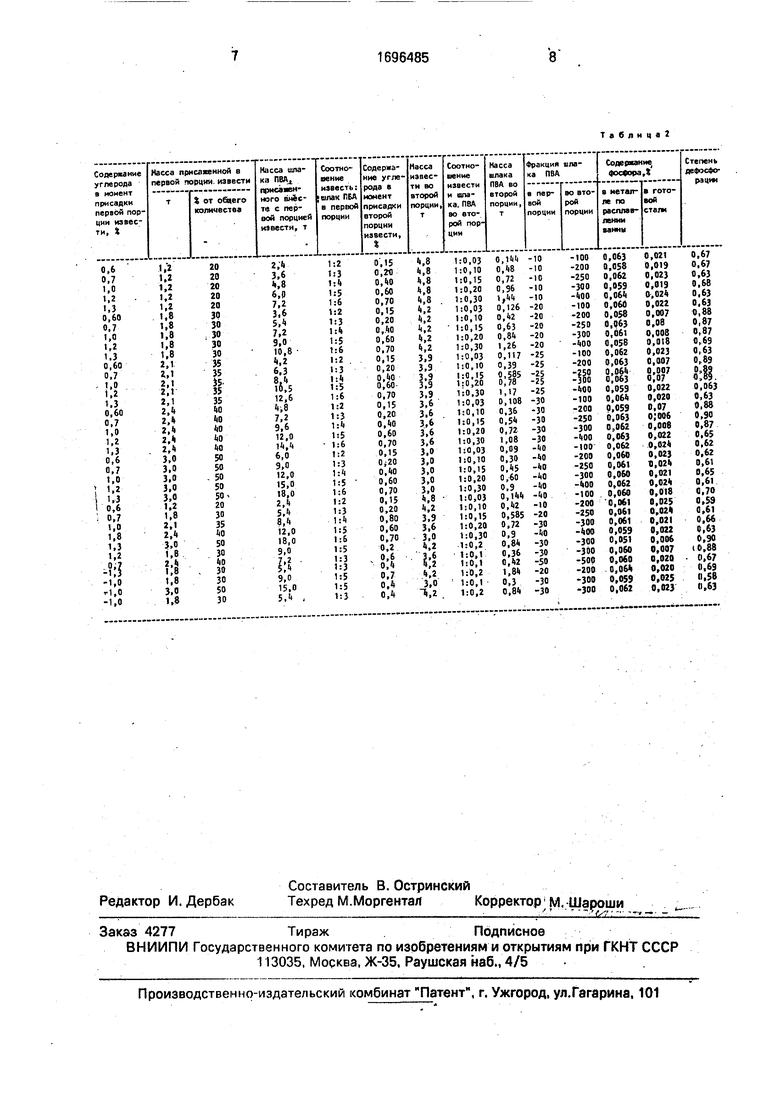

Шлак производства вторичного алюминия является отвальным продуктом предприятий, что определяет его недефицитность и низкую стоимость. В процессе исследования шлака ПВА установлено, что различные его фракции содержат различную концентрацию металлического алюми- ния. Данные химического анализа, характеризующие эту зависимость, приведены в табл.1.

Существенные различия в химическом составе отдельных фракций шлака ПВА обуславливают необходимость их раздельного применения. Так, на первом этапе присадки извести, когда необходимо максимально снизить вязкость печного шлака, не раскисляя его, целесообразно ис- пользовать шлак ПВА фракции 0-30 мм, так как содержание алюминия в нем незначительно, а масса разжижающих компонентов (AtaOa. NaaO + K20) максимальна. При этом в предварительных экспериментах уста- новлено, что при снижении фракции шлака, применяемого в первой порции, менее 0-20 мм незначительное изменение его химического состава не приводит к каким-либо тех- нологическим изменениям. При использовании в первой порции шлака крупностью более 0-30 мм содержание металлического алюминия повышается до значений, при которых происходит снижение окисленности печного шлака, а содержание разжижающих компонентов снижается, что приводит к повышению вязкости печного шлака, при этом степень дефосфорации металла снижается.

Во второй порции вводимого в печь шлака ПВА, присаживаемого вместе с большим количеством извести, высокое содержание металлического алюминия является полезным вследствие того, что выделяемое тепло за счет его окисления обеспечивает быстрое растворение вводимой извести в шлаке малой вязкости, образовавшемся после присадки первой порции шлака ПВА. Кроме того, основная масса алюминия сосредоточена в крупных кусках шлака, име-

ющих низкую плотность и плавающих по поверхности шлака, что создает условия для преимущественного окисления алюминия атмосферным кислородом, т.е. при сохранении достаточной окисленности печного шлака.

При использовании во второй порции шлака ПВА крупностью менее 0-200 мм снижается масса вводимого в печь алюминия с соответствующим замедлением растворения извести и снижением степени дефосфорации металла. При вводе во второй порции шлака ПВА фракции более 0-300 мм крупные куски не успевают раствориться в шлаке, а содержащийся в них металлический алюминий не принимает участия в процессе, при этом снижается масса шлака ПВА, принимающего фактическое участие в процессе, замедляется растворение извести, повышается вязкость шлака, что в итоге приводит к снижению степени дефосфорации стали.

Результаты опытных плавок представлены в табл. 2.

Формула изобретения

1.Способ выплавки стали, включающий ввод в ванну в период доводки шлака производства вторичного алюминия отдельными порциями извести, отличающийся тем, что, с целью повышения степени дефосфорации стали, шлак производства вторичного алюминия вводят в ванну в смеси с известью двумя порциями, причем первую порцию вводят при концентрации углерода в расплаве 0,7-1,2% при соотношении масс извести и шлака производства вторичного алюминия 1:(3-5), а вторую порцию вводят в ванну при содержании углерода 0,2-0,6% при соотношении масс извести и шлака производства вторичного алюминия 1:(0.1

0,4

2.Способ по п.1,отличающийся тем, что в первой порции в ванну вводят 30-40% от общего количества извести.

3.Способ по пп.1 и2,отличающий- с я тем, что в первой порции присаживают шлак производства вторичного алюминия фракцией 0-20...0-30 мм. а во второй - фракцией 0-200...0-300 мм.

Таблица t

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в подовом сталеплавильном агрегате | 1989 |

|

SU1705355A1 |

| Способ выплавки стали | 1988 |

|

SU1560559A1 |

| Способ выплавки стали | 1988 |

|

SU1629321A1 |

| Способ выплавки стали в мартеновских печах скрап-процессом | 1988 |

|

SU1622408A1 |

| Способ выплавки стали | 1988 |

|

SU1647028A1 |

| Шлакообразующая смесь | 1987 |

|

SU1497234A1 |

| Способ выплавки стали | 1985 |

|

SU1330166A1 |

| Способ производства углеродистых и низколегированных сталей в стотонных дуговых печах | 1989 |

|

SU1708868A1 |

| Способ выплавки стали | 1987 |

|

SU1544812A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2364632C2 |

Изобретение относится к металлургии, конкретнее к способам выплавки стали в кодовых сталеплавильных агрегатах. Цель изобретения - повышение степени дефос- фации стали. При концентрации углерода в расплаве 0,7-1,2% первые 30-40% извести загружают совместно со шлаком ПВА в соотношении 1:(), а остальную часть извести загружают при содержании углерода 0,2-0,6% в соотношении со шлаком ,1- 0,2), Причем в первой порции присаживают шлак ПВА фракции 0-20...0-30 мм, а во второй фракции 0-200...0-300 мм. Шлак ПВА мелкой фракции, вводимый в начале доводки, обеспечивает быстрое и полное ратство- рение извести без снижения окисленности печного шлака, а шлак ПВА крупной фракции, вводимый в конце доводки и содержащий повышенную концентрацию алюминия, обеспечивает быстрое растворение основной массы извести, вводимой в печь. 2 з.п.ф-лы, 2 табл. W Ј

| Способ разжижения сталеплавильных шлаков | 1982 |

|

SU1068489A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали в подовом сталеплавильном агрегате | 1986 |

|

SU1439128A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-03—Подача