1

(21)4459749/31-02(

(22)14.07.88

(46) 07.03.90. Бюл. № 9

(71)Институт металлофизики АН УССР и Житомирский филиал Киевского политехнического института им. 50-летия Великой Октябрьской социалистической революции

(72)А.К.Шурин, Н.П.Данильчук, Ю.Г.Орлов и Д.А.Шурин

(53)621.762.669.018.25 (088.8)

(56)Патент Японии № 54-19371, кп. С 22 С 37/06, 1979.

Авторское свидетельство СССР № 584572, кл. С 22 С 38/54, 1979.

(54)СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ

(57)Изобретение относится к металлургии, в частности к составам сплавов для нанесения порошковых гаэо- термических покрытий, обладающих высокой износостойкостью. Целью изобретения является повышение износостойкости сплава на основе железа и технологичности получения покрытий из него газотермическими методами, В сплав содержащий углерод, бор, хром, ванадий, дополнительно введен кремний и марганец при следующем соотношении компонентов, мас.%: углерод 2,7-3,5; бор 1,0-1,2; хром 12-14j ванадий 3,8-9,2) кремний 2,5- 3,5; марганец 0,3-0,6; железо остальное. При содержании, мас.%: ванадий (V), углерод (С), бор (В) в соотношении 0,32V : 3,85 (С+В) 16:20. 1 табл.

i

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| Порошковый материал для нанесения износостойкого газотермического покрытия, получаемый самораспространяющимся высокотемпературным синтезом | 2019 |

|

RU2728124C1 |

| Порошковый сплав на основе железа | 2023 |

|

RU2805734C1 |

| Порошковый материал для нанесения износостойкого газотермического покрытия, получаемый самораспространяющимся высокотемпературным синтезом | 2020 |

|

RU2748004C1 |

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2379375C2 |

| Порошковый сплав для износостойкой наплавки | 1990 |

|

SU1738564A1 |

| Состав сплава для наплавки | 1991 |

|

SU1816253A3 |

Изобретение относится к металлургии, в частности к составам сплавов для нанесения порошковых газотермических покрытий, обладающих высокой износостойкостью. Целью изобретения является повышение износостойкости сплава на основе железа и технологичности получения покрытий из него газотермическими методами. В сплав, содержащий углерод, бор, хром, ванадий, дополнительно введен кремний и марганец при следующем соотношении компонентов, мас.%: углерод 2,7-3,5

бор 1,0-1,2

хром 12-14

ванадий 3,8-9,2

кремний 2,5-3,5

марганец 0,3-0,6

железо остальное. При содержании, мас.%: ванадий (V), углерод (C), бор (B) в соотношении 0,32V:3,85 (C+B)=16-20. 1 табл.

Изобретение относится к металлургии, в частности к составам сплавов для порошковых газотермических покрытий, обладающих высокой износостойкостью.

Целью изобретения является повышение износостойкости сплава на основе железа и технологичности получения из него покрытий газотермическими методами.

Сплав создают на основе железа для порошковых газотермических покрытий, при следующем соотношении компонентов, мас.%: углерод 2,7- 3,5; бор 1,0-1,2; хром 12-14, ванадий 3,8-9,2; кремний 2,5-3,5-, марганец 0,3-0,6; железо остальное, при содержании, мас.%: ванадий (V), углерод (С) и бор (В), в соотношении 0,32 V + 3,82 (С+В) 16t20.

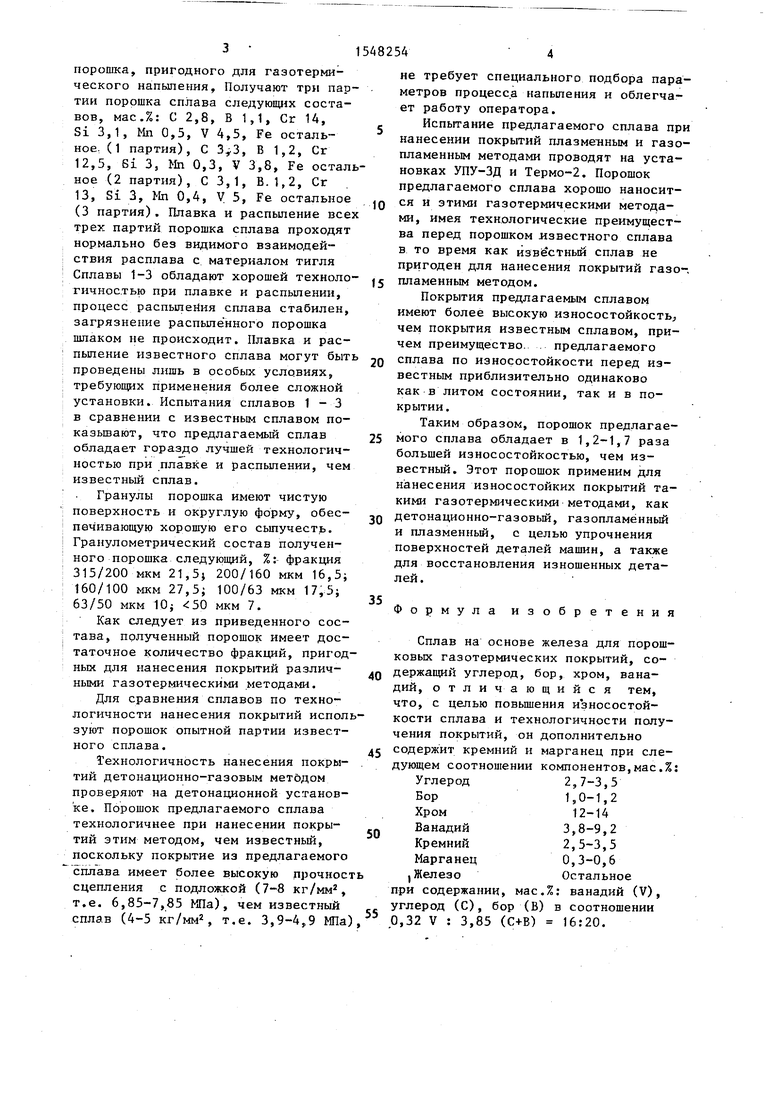

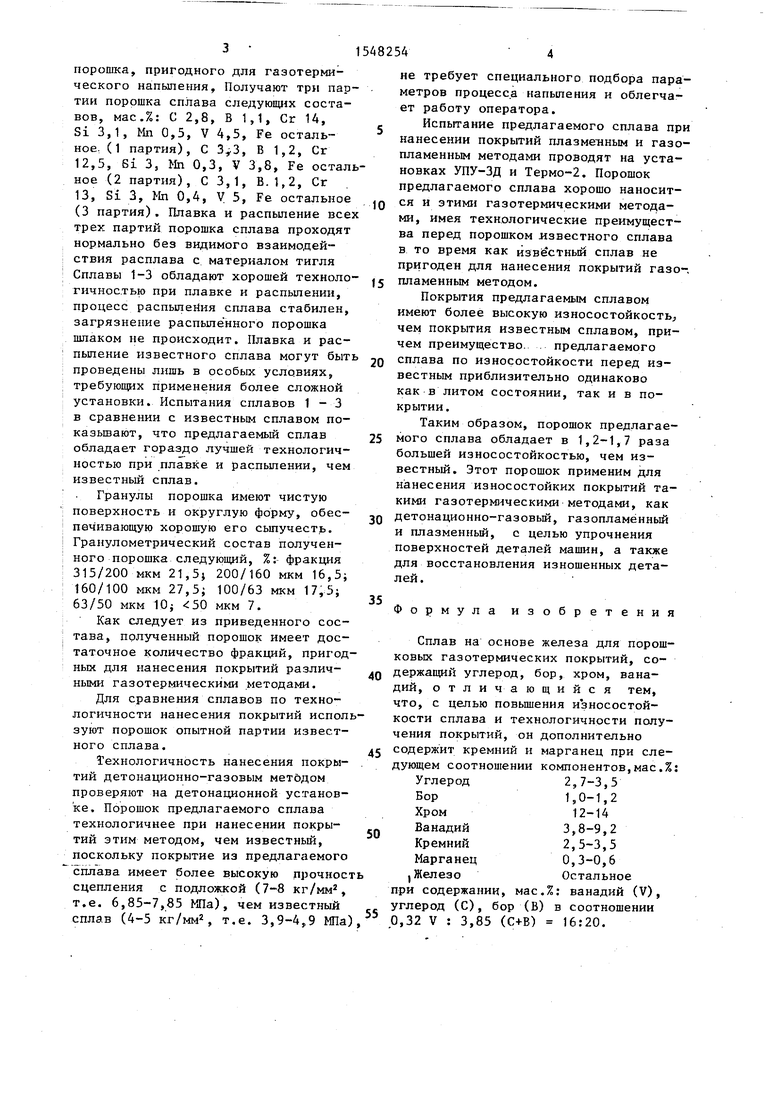

Для получения сплава готовят смеси, состав которых приведен в таблице.

Каждую смесь сплавляют отдельно в лабораторной электродуговой печи в атмосфере аргона на медном водоох- лаждаемом полу. Полученные сплавы имеют указанные в таблице характеристики износостойкости.

Как видно из таблицы предлагаемый сплав обладает большей износостойкостью (наименьшей величиной линейного, износа) по сравнению с известным сплавом.

Для проверки технологичности сплава проводят распыление его на установке распыления с целью получения

&1

ьэ

СП

порошка, пригодного для гаэотерми- ческого напыления, Получают три партии порошка сплава следующих составов, мас.%: С 2,8, В 1,1, Сг 14, Si 3,1, Мп 0,5, V 4,5, Fe осталь- ное (1 партия), С 3У3, В 1,2, Сг 12,5, Si 3, Мп 0,3, V 3,8, Fe остальное (2 партия), С 3,1, В.1,2, Сг 13, Si 3, Мп 0,4, V 5, Fe остальное (3 партия). Плавка и распыление всех трех партий порошка сплава проходят нормально без видимого взаимодействия расплава с материалом тигля Сплавы 1-3 обладают хорошей техноло- гичностью при плавке и распылении, процесс распыления сплава стабилен, загрязнение распылённого порошка шлаком не происходит. Плавка и распыление известного сплава могут быть проведены лишь в особых условиях, требующих применения более сложной установки. Испытания сплавов 1 - 3 в сравнении с известным сплавом показывают, что предлагаемый сплав обладает гораздо лучшей технологичностью при плавке и распылении, чем известный сплав.

Гранулы порошка имеют чистую поверхность и округлую форму, обес- печивающую хорошую его сыпучесть. Гранулометрический состав полученного порошка следующий, %: фракция 315/200 мкм 21,5) 200/160 мкм 16,5; 160/100 мкм 27,5; 100/63 мкм 17,5; 63/50 мкм 10; 50 мкм 7.

Как следует из приведенного состава, полученный порошок имеет достаточное количество фракций, пригодных для нанесения покрытий различными газотермическими методами.

Для сравнения сплавов по технологичности нанесения покрытий исползуют порошок опытной партии известного сплава.

Технологичность нанесения покрытий детонационно-газовым методом проверяют на детонационной установке. Порошок предлагаемого сплава технологичнее при нанесении покрытий этим методом, чем известный, поскольку покрытие из предлагаемого сплава имеет более высокую прочнос сцепления с подложкой (7-8 кг/мм2, т.е. 6,85-7,85 МПа), чем известный сплэв (4-5 кг/мм2, т.е. 3,9-4,9 МПа

, n 5

5

0

5

0

не требует специального подбора параметров процесса напыления и облегчает работу оператора.

Испытание предлагаемого сплава при нанесении покрытий плазменным и газопламенным методами проводят на установках УПУ-ЗД и Термо-2. Порошок предлагаемого сплава хорошо наносится и этими газотермическими методами, имея технологические преимущества перед порошком известного сплава в то время как известный сплав не пригоден для нанесения покрытий газопламенным методом.

Покрытия предлагаемым сплавом имеют более высокую износостойкость, чем покрытия известным сплавом, причем преимущество предлагаемого сплава по износостойкости перед известным приблизительно одинаково как в литом состоянии, так и в покрытии.

Таким образом, порошок предлагаемого сплава обладает в 1,2-1,7 раза большей износостойкостью, чем известный. Этот порошок применим для нанесения износостойких покрытий такими газотермическими методами, как детонационно-газовый, газопламенный и плазменный, с целью упрочнения поверхностей деталей машин, а также для восстановления изношенных деталей.

Формула изобретения

Сплав на основе железа для порошковых газотермических покрытий, содержащий углерод, бор, хром, ванадий, отличающийся тем, что, с целью повышения износостойкости сплава и технологичности получения покрытий, он дополнительно содержит кремний и марганец при следующем соотношении компонентов,мас.%: Углерод2,7-3,5

Вор1,0-1,2

Хром12-14

Ванадий3,8-9,2

Кремний 2,5-3,5 Марганец 0,3-0,6 ,ЖелезоОстальное

при содержании, мас.%: ванадий (V), углерод (С), бор (В) в соотношении 0,32 V : 3,85 (С+В) 16:20.

Авторы

Даты

1990-03-07—Публикация

1988-07-14—Подача