Изобретение относится к области аддитивных технологий, в частности, к изготовлению металлических изделий из порошковых сплавов на основе железа путем их расплавления концентрированным источником теплоты и может быть использовано для производства деталей сложных форм или их частей в различных отраслях промышленности.

Известен материал на основе железа для газотермического нанесения износостойкого и коррозионно-стойкого покрытия методами дуговой, лазерной, плазменной или электронно-лучевой наплавки, а также высокоскоростного, детонационного, плазменного или газопламенного напыления. Состав предлагаемого материала включает, мас. %: углерод 2,9-3,3; кремний 0,4-1,0; марганец 0,4-1,2; хром 17-21; алюминий 0,15-1,2; сера до 0,06; фосфор до 0,07; ванадий 3-4,5; барий 0,02-0,12. Структура наплавленного металла представляет собой мелкодисперсный тройной эвтектический композит аустенита, карбида хрома и карбида ванадия, а также округлых карбидов типа (V, Cr)C. Такая структура имеет веерообразное строение с направлением роста главных осей карбидной фазы перпендикулярно подложке (патент РФ №2607066, МПК C22C 38/36, В22F 3/105, B23K 35/30).

Недостатком известного материала является его неудовлетворительная свариваемость из-за повышенного содержания углерода и легирующих элементов. Это приводит к увеличению углеродного эквивалента сплава и делает его склонным к образованию трещин во время процесса расплавления локальными источниками теплоты и/или после него. Кроме того наличие в наплавленном металле большого количества карбидных фаз приводит к избыточному увеличению твердости сплава, что в свою очередь повышает его хрупкость.

Наиболее близким аналогом является порошковый материал на основе железа, описанный в способе изготовления изделия с композиционной структурой из порошковой стали с ТРИП-эффектом. Состав предлагаемого материала включает, мас. %: углерод 0,43; кремний 3,26; марганец 2,72; хром 0,04; сера 0,008; фосфор 0,01; ванадий 0,005; титан 0,001; медь 0,06; никель 0,07; молибден 0,02. Изделие из указанного сплава имеет композиционную структуру, которая состоит из чередующихся слоев феррито-бейнита с кристаллами переохлажденного аустенита, мартенсита и смешанной бейнито-мартенситной структуры (патент РФ №2787815, МПК B22F 10/22, В22F 3/105, C22C 33/02, B33Y 10/00).

Недостатком указанного материала является то, что при его использовании трудно обеспечить стабильный состав структуры и механических свойств по всему объему изделия или его части. Также наличие многослойной структуры приводит к образованию градиента механических напряжений между слоями металла, что при определенных условиях может привести к образованию в нем трещин.

Технической проблемой, решаемой заявленным изобретением, является повышение уровня и стабильности прочностных свойств порошкового сплава на основе железа, а также изделий, выполненных на его основе.

Проблема решается тем, что в порошковом сплаве на основе железа, содержащем углерод, марганец, кремний, серу и фосфор, согласно изобретению, дополнительно содержит алюминий и ниобий при следующем содержании компонентов, мас. %:

Структура наплавленного металла (фиг. 1,2) преимущественно представляет собой смесь феррита, верхнего и нижнего бейнита игольчатой морфологии и метастабильного аустенита. Иглы расположены преимущественно под углом 120˚ друг к другу.

Известно (D. A. Gorlenko, D. V. Konstantinov, M. A. Polyakova, M. Dabalá TRIP steels: the features of chemical composition and structure, prospects of application (overview) // CIS Iron and Steel Review. Vol. 23 (2022), pp. 67 - 75), что на структуру сталей с ТРИП-эффектом сильное воздействие оказывают углерод, марганец и кремний.

Содержание углерода в сплаве менее 0,3% приводит к недостаточной стабилизации аустенита в металле и как следствие, к отсутствию эффекта упрочнения при ударно-деформационных воздействиях. При повышении количества углерода свыше 0,5% происходит ухудшение свариваемости сплава, что проявляется в виде образования трещин при расплавлении частиц порошка и остывании наплавленного металла.

Наличие в сплаве марганца менее 2,5% недостаточно упрочняет твердый раствор, что снижает прочностные характеристики сплава. При содержании марганца свыше 4,0% происходит затруднение образования феррита, что приводит к уменьшению обогащения аустенита углеродом при охлаждении металла.

Кремний в количестве менее 3,1% недостаточно способствует обогащению переохлажденного аустенита углеродом в связи с чем снижается количество метастабильного аустенита в металле. При содержании в сплаве более 4% кремния возрастает вероятность образования дефектов на поверхности изделий, выполненных из такого сплава, вследствие того, что избыточное количество кремния, окисляясь, образует шлаковые включения.

Добавка алюминия в порошковый сплав в количестве 0,1-1,0% подавляет процесс выделения карбидов при промежуточном превращении, а также способствует более интенсивному выделению феррита при охлаждении. Снижает склонность к перлитному превращению и уменьшает инкубационный период при бейнитном превращении. Также наличие алюминия приводит к снижению порообразования в процессе плавления порошкового сплава за счет большего сродства к кислороду.

Добавка ниобия в порошковый сплав в количестве 0,02-0,07% приводит к измельчению первичного зерна и повышает содержание углерода в остаточном аустените. Кроме того ниобий понижает температуру бейнитного и мартенситного превращения, что объясняется блокированием мест зарождения мелкодисперсными карбидами.

При содержании в сплаве серы свыше 0,015% возрастает вероятность образования в нем легкоплавкой эвтектики, что приводит к образованию горячих трещин при кристаллизации расплава сварочной ванны, которая образуется в процессе расплавления порошкового сплава концентрированным источником теплоты.

Содержание фосфора более 0,015% приводит к ухудшению вязкопластических свойств сплава при отрицательных температурах.

Сущность изобретения поясняется на рисунках, где:

- на фиг. 1 изображена микроструктура (увеличение 200 крат) образца металла со структурой верхнего бейнита, феррита и метастабильного аустенита.

- на фиг. 2 изображена микроструктура (увеличение 200 крат) образца металла со структурой нижнего бейнита, феррита и метастабильного аустенита.

Предварительно порошковый сплав на основе железа получают путем его индукционной плавки и последующего распыления расплава с помощью газового атомайзера. Жидкие металлические капли кристаллизуются, превращаясь в частицы порошка заданного фракционного состава от 0,5 до 160 мкм.

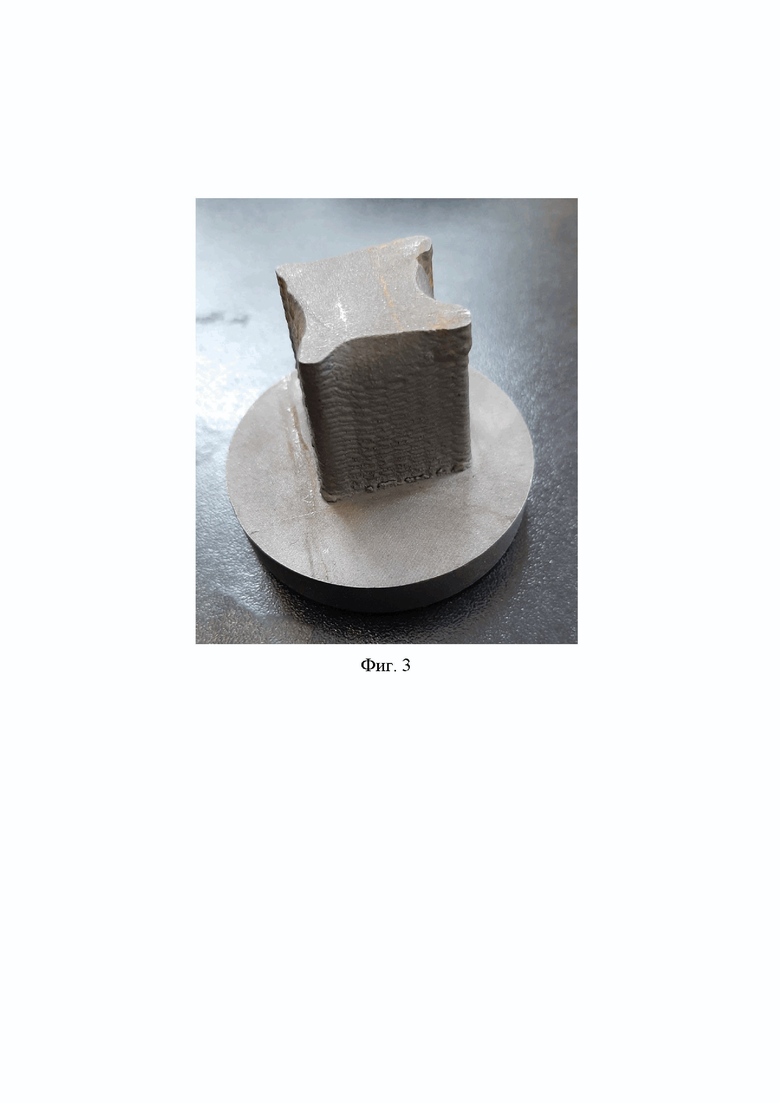

В качестве примера практического использования порошкового сплава предлагаемого состава можно привести создание объемной заготовки прямоугольного сечения (фиг. 3).

На предварительно подготовленную подложку из стали 20 путем расплавления порошкового сплава на основе железа лучом лазера последовательно наносят валики металла, при этом каждый новый валик перекрывает предыдущий валик на 1/3 его ширины. Валики наносят до тех пор, пока сечение наплавленной поверхности не достигнет размера 40×40 мм, после чего технологический цикл наплавки повторяют до тех пор, пока заготовка не достигнет заданной высоты. Режим лазерной наплавки был подобран таким образом, чтобы обеспечить наименьшее тепловложение в ранее нанесенные валики. При таком режиме реализуется благоприятный термический цикл, который обеспечивает кратковременный отпуск нижележащих слоев наплавленного металла при температурах 300 – 400 ˚С, что обеспечивает снижение уровня термических напряжений в заготовке и повышает уровень и стабильность прочностных свойств металла.

Результаты химического анализа и механических испытаний образцов изделий из предлагаемого порошкового сплава и прототипа приведены в таблицах 1 и 2. Следует отметить, что результаты механических испытаний образца-прототипа получены для металла, находящегося в исходном состоянии после наплавки, без применения промежуточной деформационной обработки.

Таблица 1

Химический состав образцов наплавленного металла

Таблица 2

Результаты механических испытаний

ГОСТ 9450-76, МПа

Таким образом, заявляемый порошковый сплав на основе железа обеспечивает формирование повышенных прочностных свойств и их стабильность при изготовлении изделий локальными источниками теплоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336328C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| Способ изготовления стального листа для труб с повышенной деформационной способностью | 2017 |

|

RU2640685C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ARC-СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2681094C2 |

Изобретение относится к порошковой металлургии, в частности к порошковому сплаву на основе железа. Может использоваться для производства с использованием аддитивной технологии деталей сложных форм или их частей в различных отраслях промышленности. Порошковый сплав на основе железа содержит, мас.%: углерод 0,3-0,5, марганец 2,5-4,0, кремний 3,1-4,0, алюминий 0,1-1,0, ниобий 0,02-0,07, сера не более 0,015, фосфор не более 0,015, железо - остальное. Обеспечивается высокий уровень прочностных свойств и их стабильность при изготовлении изделий локальными источниками теплоты. 2 табл., 3 ил.

Порошковый сплав на основе железа, содержащий углерод, марганец, кремний, серу и фосфор, отличающийся тем, что он дополнительно содержит алюминий и ниобий при следующем содержании компонентов, мас.%:

| US 2016348222 A1, 01.12.2016 | |||

| Сталь | 1989 |

|

SU1733495A1 |

| Порошковый материал на основе железа для получения спеченных изделий | 1990 |

|

SU1740481A1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| US 8854173 B2, 07.10.2014 | |||

| CN 101586214 A, 25.11.2009 | |||

| GB 1410792 A, 22.10.1975. | |||

Авторы

Даты

2023-10-23—Публикация

2023-03-22—Подача