1

(21) 4435662/23-02 (22) 03.06.88 (46) 07.03.90. Бюл, № 9

(71)Научно-производственное объединение технологии автомобильной промышленности

(72)В.Н.Глущенко, Ю.Ф.Чечекин, В.И.Никоноров, А.С.Шигарев, Б.Я.Ключков, П.П.Меркушин,

Г.А.Кондратова, Т.Б.Лабутина, А.А.Алиев и A.M.Кондратов

(53)621.785.53(088.8)

,(56) Лахтин Ю.М., Коган Я.Д. Азотирование стали. - М.: Машиностроение, 1976, с. 100.

(54)СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

(57) Изобретение может быть использовано в машиностроении для повышения коррозионной стойкости деталей, Цель изобретения - повышение коррозионной стойкости. Изделие нагревают до 520 630°С, выдерживают в азотирующей атмосфере, а затем охлаждают в защитной атмосфере, после охлаждения с интервалом не более 2 ч на поверхность деталей наносят покрытие в виде суспензии пигментов в смеси водо- разбавляемых меламиноалкидных и фе- нольных смол. Это позволяет повысить коррозионную стойкость деталей при испытаниях в камере солевого тумана в 6-8 раз по сравнению с известным. (1 з.п. ф-лы, 2 табл.

ся

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМАЛЬ | 2002 |

|

RU2221831C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2021 |

|

RU2776573C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2180907C2 |

| ВОДОРАЗБАВЛЯЕМАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ | 2002 |

|

RU2226204C1 |

| Водоразбавляемая композиция для покрытия | 1975 |

|

SU539925A1 |

| Водоразбавляемый лакокрасочныйСОСТАВ | 1979 |

|

SU836058A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНОЙ ДЕТАЛИ АЗОТИРОВАНИЕМ ИЛИ АЗОТОНАУГЛЕРОЖИВАНИЕМ, ОКСИДИРОВАНИЕМ, А ЗАТЕМ ПРОПИТКОЙ | 2015 |

|

RU2696992C2 |

| ВОДОРАЗБАВЛЯЕМАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1990 |

|

RU2083615C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ АНОДНЫМ ЭЛЕКТРООСАЖДЕНИЕМ | 1996 |

|

RU2115775C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

Изобретение может быть использовано в машиностроении для повышения коррозионной стойкости деталей. Цель изобретения - повышение коррозионной стойкости. Изделие нагревают до 520-630°С, выдерживают в азотирующей атмосфере, а затем охлаждают в защитной атмосфере, после охлаждения с интервалом не более 2 ч на поверхность деталей наносят покрытие в виде суспензии пигментов в смеси водоразбавляемых меламиноалкидных и фенольных смол. Это позволяет повысить коррозионную стойкость деталей при испытаниях в камере солевого тумана в 6-8 раз по сравнению с известным способом. 1 з.п. ф-лы, 2 табл.

Изобретение относится к термической обработке, в частности к газовому азотированию железоуглеродистых сплавов, с целью повышения и их коррозионной стойкости.

Целью изобретения является повышение коррозионной стойкости деталей.

. На поверхность изделий после наг- рева до 520 630°С, выдержки при этой температуре в азотирующей среде и последующего охлаждения в защитной атмосфере непосредственно сразу после завершения последнего, но не позже двух часов, наносят покрытие в виде суспензии пигментов в смеси водораэ- бавляемых меламиналкидных и феноль- ных смол.

Способ осуществляют следующим образом.

Детали из железоуглеродистых спла- ,нов (сталь, чугун) загружают в термическую печь и подвергают нагреву в защитной атмосфере (азотирующей, эн- 1дотермической, экзотермической), предотвращающей окисление. Нагревают до 520-630°С и выдерживают при этой температуре в течение 1-10 ч в азоти- .рующей среде. Время выдержки устанавливают в зависимости от конкретного материала детали, её размеров и служебного назначения. В качестве азотирующей среды используют, например, 100%-ный аммиак или его же, но с различными добавками (углеродсодержа- щие газы, азот, кислород). Охлаждение также ведут в защитной атмосфере (аммиак, эндогаз, экаогаз). После завершения охлаждения, но не позднее двух часов с момента выгрузки охлажденных деталей из печи на воздух, на поверхность деталей наносят лакокрасочное покрытие в виде суспензии

yi Јь Х

ГО

пигментов в смеси водоразбавляемых Меламиналкидных и фенольных смол. Нанесение покрытия осуществляют любым известным способом: струйным обливом, окунанием, пульверизацией и др.

Охлаждение деталей в защитной атмосфере можно производить до комнатной температуры 28-20 С, но при этом несколько увеличивается общее техно- логическое время и снижается производительность, так как охлаждение в защитной атмосфере в печи процесс длительный. Можно производить неполное охлаждение до 70-90 С, если при pea- лизации способа предусмотрены средства для выгрузки деталей из печи ч подачи их на окрашивание в таком состоянии. Верхний предехг выбран из vc- ловий, исключающих кипение краски при ее нанесении, а нижний объясняется целесообразностью сокращения времени обработки в условиях автоматизированного производства.

Толщину лакокрасочного покрытия выбирают с учетом условий эксплуатации.

После нанесения покрытия его сушат при 1807190 С в течение мин

Пример. В качества лакокра- сочных покрытий, представляющих собой суспензию пигментов в смеси водоразбавляемых меламинаклидпых и фенольных смол, используют грунтовку: суспензию пигментов, наполнителей и ПАВ с водоразбавленной алкидномеламрнофор- мальдегидной смолой в сочетании с фенолоформальдегидной, или эмаль: суспензию пигментов, наполнителей и ПАВ с водоразбавляемой феноло формальдегидной смолой с добавлением небольшого количества алкидномеламино формальдегидной смолы.

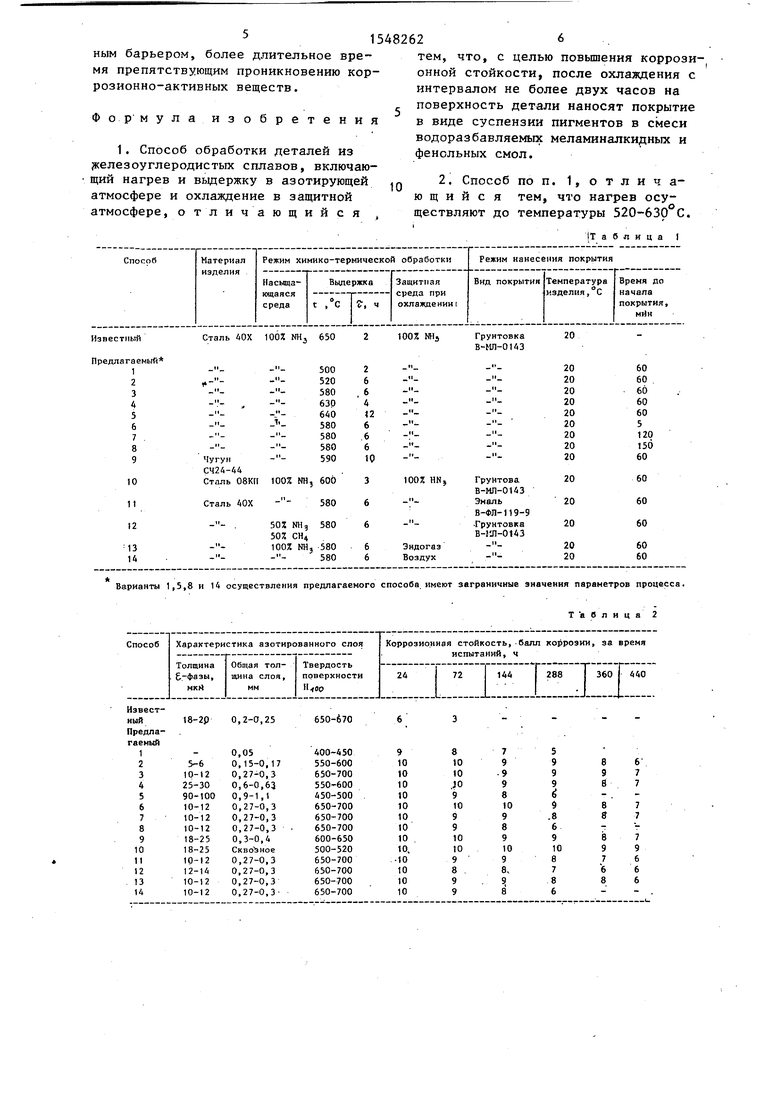

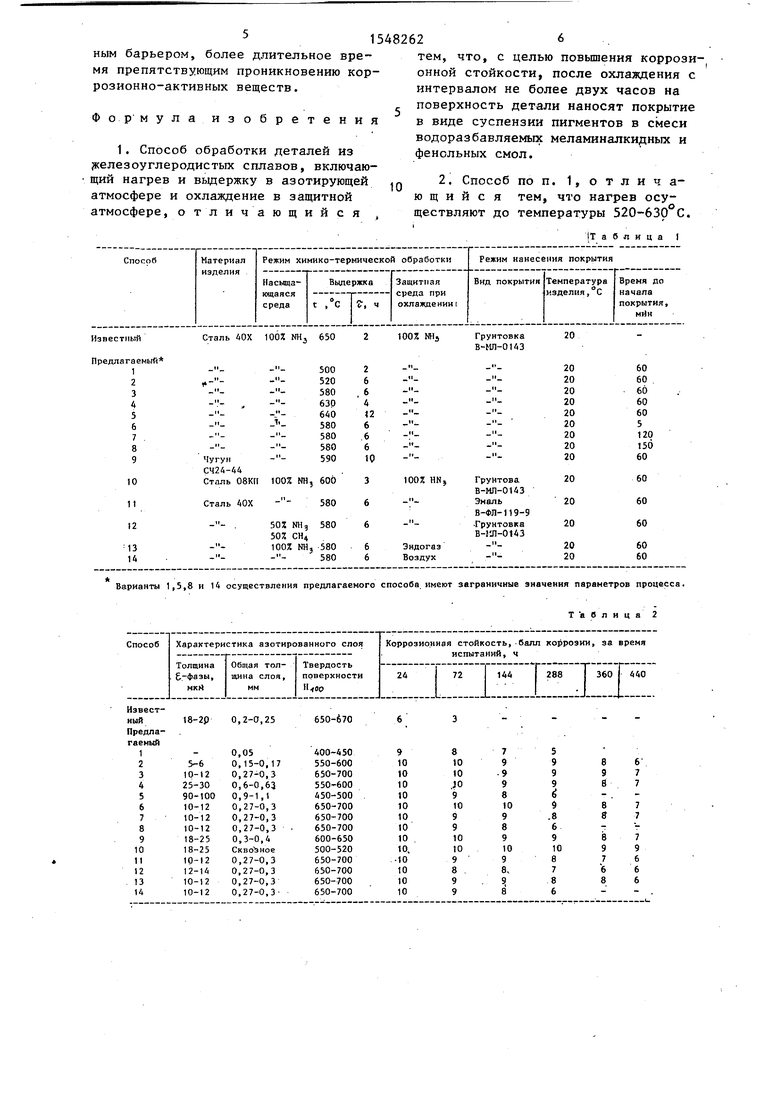

Способ осуществляют при обработке образцов из стали 40Х, стали 08КП и серого чугуна СЧ24-44.

Образцы из стали ДОХ и чугуна имеют форму цилиндра длиной 100 мм и диаметром 20 мм, образцы из стали 08КП - форму пластин с размерами 150X70x0,5 мм.

Азотирование осуществляют в шахтной печи. В качестве азотирующей среды используют или аммиак, или его смесь с 50% метана. Охлаждение ведут в защитной атмосфере (аммиак, экзо- газ), чтобы предотвратить окисление поверхности детали.

В интервале времени не более 2 ч (иначе окисляются открытые поры на поверхности детали) наносят одно из указанных лакокрасочных покрытий.

Лакокрасочное покрытие наносят окунанием на изделие, охлажденное до 20°С. После завершения нанесения покрытие сушат в течение 30 мин при 180°С.

Конкретные режимы термообработки и последующего нанесения покрытия приведены в табл. 1.

Образцы с покрытием подвергают коррозионным испытаниям в камере солевого тумана (5%-ный раствор хлористого натрия). Через каждые сутки проводят визуальный осмотр поверхности с целью выявления точек коррозии. Оценку коррозионной стойкости (в баллах) проводят в соответствии с известной методикой. Металлографическое исследование обработанных образцов включает определение толщины азотированного слоя (общая и Ј-фаза) и твердости поверхности.

Толщину слоя измеряют на поперечных микрошлифтах после травления 3%- ным раствором азотной кислоты, а твердость поверхности определяют на приборе ПМТ-3 при нагрузке 100 г.

Результаты металлографических исследований приведены в табл. 2.

Предлагаемый способ позволяет получать удовлетворительные результаты по основным параметрам азотированного слоя - толщине и твердости.

Значительное повышение коррозионной стойкости (в 6-8 раз) можно объяснить следующим образом. Свежеазотированная поверхность оказывает каталитическое действие на процесс отверждения указанных смол на границе раздела фаз. При повышенной скорости отверждения изменяется фазовый состав пленки, образуемой лакокрасочным покрытием на границе фаз, за счет уменьшения содержания в приграничном пленочном слое части пигмента, которые как бы отдаляются вглубь слоя в направлении от границы раздела. Нитриды железа, находящиеся на поверхности азотированных образцов, связывают свободные карбоксидные и гидро ксидные группы, содержащиеся в смоляной основе покрытия, в резульате чего образуется плотная беспористая полимерная пленка в приграничном слое которая служит дополнительным защитным барьером, более длительное время препятствующим проникновению кор- розионно-активных веществ.

Формула изобретения

Варианты 1,5,8 и 14 осуществления предлагаемого способа имеют заграничные значения параметров процесса.

тем, что, с целью повышения коррозионной стойкости, после охлаждения с интервалом не более двух часов на поверхность детали наносят покрытие в виде суспензии пигментов в смеси водоразбавляемых меламиналкидных и фенольных смол.

i

(Таблица I

Таблиц

Авторы

Даты

1990-03-07—Публикация

1988-06-03—Подача