Изобретение относится к магнитным материалам, в частности к шихтовым составам для получения поликристаллических гексаферритов, и может быть использовано при производстве постоянных магнитов на предприятиях электронной промышленности.

Целью изобретения является повышение магнитных характеристик гексаферрита и упрощение технологии получения.

Известная шихта для получения поликристаллического гексаферрита (Sr х nF2О3, где n = 5-6) содержит оксидное соединение железа, а также соединение стронция и лантана. При этом оксидное соединение железа включает окись железа (Fe2О3) и закись железа (FеО) в отношении, равном 1:0,43-0,47. В качестве соединения стронция и лантана она содержит карбонат стронция с химически замещенным лантаном в количестве 1,5-2,5% от массы карбоната стронция в пересчете на оксид лантана.

При использовании карбоната стронция, замещенного в указанных пределах лантаном, повышается однородность гранулометрического состава гексаферрита стронция, частицы поликристаллического гексаферрита в процессе синтеза приобретает правильную огранку и анизотропную форму, что позволяет ускорить и загрубить помол.

Использование определенного отношения окиси к закиси железа способствует химической активизации реакции ферритизации и формированию более совершенной кристаллической структуры гексаферрита. Сочетание указанного отношения окиси к закиси железа и карбоната стронция с химически замещенным лантаном в составе шихты для получения гексаферрита Sr˙ nFе2О3, где n = 5-6, обеспечивает повышение физико-химических свойств гексаферрита, а также упрощение технологии его получения.

П р и м е р 1. Для получения шихты гексаферрита стронция 2790 г железоокисного соединения (высококачественный концентрат природного магнетита с отношением Fe2O3:FеО = 1:0,43) смешивают в вибромельнице М-10 в течение 15 мин с 489 г карбоната стронция, содержащего 1,8 мас.% оксида лантана. При этом n =  = 5,87 .

= 5,87 .

Карбонат стронция с химически связанным лантаном готовят обработкой водной суспензии карбоната стронция (SrСО3) рассчитанным количеством раствора нитрата лантана La2(NO3)3. Вследствие полного замещения эквивалентной части стронция лантаном получают карбонат стронция расчетного состава.

После смешения шихту подвергают спеканию (ферритизации) при 1150оС в течение 3 ч. Спек измельчают сухим способом 1 ч и получают порошок с Sуд ≈ 0,65 м2/г, потом его подвергают мокрому помолу в течение 2,5 ч. Получают водную суспензию, пресс-порошок в которой имеет удельную поверхность 1,05 м2/г. При этом количество фракции частиц менее 0,2 мкм, определенное электронно-микроскопическим методом, не превышает 15%. Полученную суспензию подвергают прессованию в магнитном поле напряженностью 6 кЭ с одновременным отсосом воды при удельном давлении Руд = 0,25 кг/см2.

В подсушенных образцах измеряют степень текстуры, которая составляет 0,75. Намагниченность насыщения, измеренная с помощью вибрационного магнетометра, на образцах гексаферрита поcле операции обжига шихты равна 67 Гс ˙ см3/г. Выход годных образцов после прессования 98%.

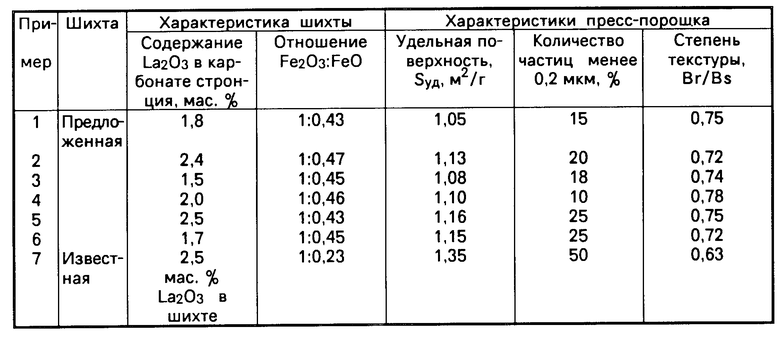

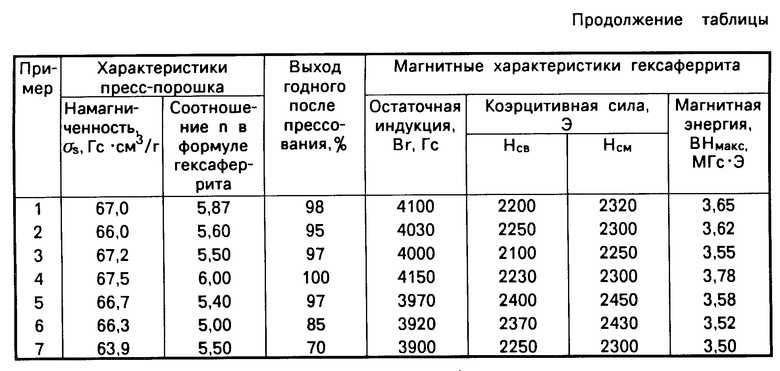

Характеристики спеченного гексаферрита указаны в таблице.

П р и м е р 2. В 2000 г железоокисного соединения металлургической окалины (соотношение Fe2O3 : FeО = 1:0,23) добавляют 391,5 г закиси железа до получения соотношения Fe2O3 : FeO = 1 : 0,47. Карбонат стронция, легированный лантаном, готовят аналогично примеру 1. Получают карбонат стронция с содержанием 2,4% химически замещенного лантана.

Шихту, содержащую 2475 г железоокисных соединений и 436 г углекислого стронция с лантаном (n = 5,6), подвергают смешиванию в вибромельнице в течение 1 ч, удельная поверхность шихты при этом составляет ≈0,62 м2/г. Затем шихту обжигают при 1150оС в течение 2 ч. Полученный спек подвергают сухому помолу в вибромельнице в течение 1 ч, затем мокрому помолу в течение 2,5 ч. В результате получают суспензию пресс-порошка с удельной поверхностью 1,13 м2/г. При этом содержание фракции частиц менее 0,2 мкм составляет 20%. Полученную суспензию подвергают мокрому прессованию по примеру 1.

На подсушенных отпрессованных образцах степень текстуры составляет 0,72. Намагниченность насыщения образцов гексаферрита стронция после спекания шихты составляет 66 Гс˙см3/г. Выход годных изделий после прессования 95%. Магнитные свойства гексаферрита приведены в таблице.

П р и м е р 3. 2650 г высококачественного концентрата природного магнетита с отношением Fe2O3 : FeО = 1 : 0,45 смешивают в вибромельнице в течение 45 мин с 495 г карбоната стронция, имеющего 1,5% оксида лантана, полученного аналогично примеру 1. Шихту (n=5,5) ферритизуют при 1170оС в течение 1 ч, затем подвергают сухому и мокрому помолу, как в примере 1. При этом удельная поверхность пресс-порошка равна 1,08 м2/г. Количество мелкой фракции (<0,2 мкм) составляет 18%, степень текстуры 0,74, намагниченность насыщения 67,2 Гс ˙м3/г. Выход годных изделий после прессования 97%. Магнитные свойства гексаферрита приведены в таблице.

Аналогично примерам 1-3 осуществляют примеры 4-6 (см.таблицу).

Кроме того, в таблице приведен пример получения гексаферрита с использованием известной шихты (пример 7).

Получение гексаферрита по известному способу осуществляют следующим образом.

Берут 2707 г прокатной окалины с отношением Fe2O3:FeО = 1:0,23 и 486 г углекислого стронция и вводят 2,5% от общей массы шихты окиси лантана (n= 5,5). Шихтовую смесь загружают в вибромельницу и перемешивают 1,5 ч, при этом удельная поверхность шихты 0,5 м2/г. Шихта проходит ферритизацию при 1200оС в течение 3 ч. Полученный спек гексаферрита подвергают сначала сухому помолу в течение 2 ч, а затем мокрому помолу в течение 4 ч до Sуд ) 1,35 м2/г. После мокрого помола фракция частиц менее 0,2 мкм составляет 50% .

Суспензию пресс-порошка прессуют по примеру 1. Текстура на отпрессованном и подсушенном образце равна 0,64, а намагниченность насыщения на образцах гексаферрита после ферритизации 63,5 Гс ˙см3/г.

Магнитные характеристики гексаферрита приведены в таблице.

Как следует из таблицы, использование предложенной шихты (примеры 1-6) позволяет повысить магнитные характеристики гексаферрита стронция по сравнению с известной шихтой (остаточная индукция Вr повышается с 3900 Гс до 3920-4150 Гс, а магнитная энергия ВНмакс с 3,5 до 3,52 - 3,78 МГс ˙Э). При этом использование предложенной шихты позволяет упростить технологию получения гексаферрита за счет снижения содержания пылевидной (менее 0,2 мкм) фракции с 50 до 10-25%, а также улучшения прессуемости шихты (выход годного после прессования повышается с 70 до 85-100%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1656776C |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2637705C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2015 |

|

RU2611814C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2637703C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2645192C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2638069C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2015 |

|

RU2614171C1 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

Изобретение относится к составу шихты для получения гексаферрита стронция и может быть использовано в электронной промышленности. Цель изобретения - повышение магнитных характеристик гексаферрита и упрощение технологии получения. Предложенная шихта содержит оксидное соединение железа при отношении Fe2O3:FeO = 1:(0,43-0,47) и карбонат стронция с химически замещенным на 1,5 - 2,5 мас.% лантаном (в пересчете на оксид). С использованием предложенной шихты получен гексаферрит стронция с остаточной индукцией Br = 3920 - 4100 Гс, коэрцитивной силой Hсв = 2100 - 2450 Э и магнитной энергией BHмакс= 3,52-3,78 МГс·Э . Технология получения гексаферрита упрощается за счет улучшения технологических характеристик шихты. 1 табл.

ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА формулы

SrO · n Fe2O3,

где n = 5 - 6,

содержащая оксидное соединение железа и соединение стронция и лантана, отличающаяся тем, что, с целью повышения магнитных характеристик гексаферрита и упрощения технологии получения, в качестве оксидного соединения железа она содержит смесь окиси и закиси железа при их молярном отношении, равном 1 : 0,43 - 0,47, а в качестве соединения стронция и лантана содержит карбонат стронция с химическим защищенным лантаном в количестве 1,5 - 2,5% от массы карбоната стронция в пересчете на оксид лантана.

| Материал для изготовления ферритов | 1979 |

|

SU909709A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1988-05-31—Подача