(54) МАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство для тепло-массообменных колонн | 1981 |

|

SU988309A1 |

| Контактное устройство | 1988 |

|

SU1549552A1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| Массообменная тарелка | 1981 |

|

SU967499A1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| Масообменный аппарат | 1973 |

|

SU493232A1 |

| МАССООБМЕННОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2004 |

|

RU2271848C1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Контактная тарелка | 1976 |

|

SU683760A1 |

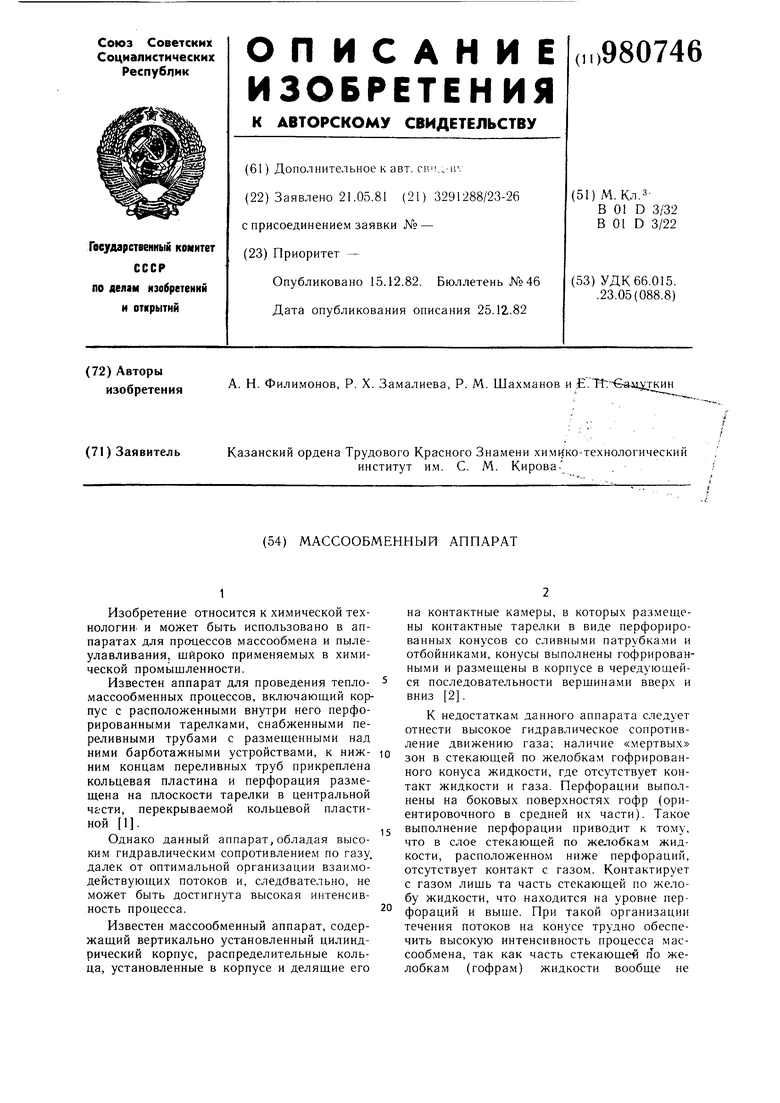

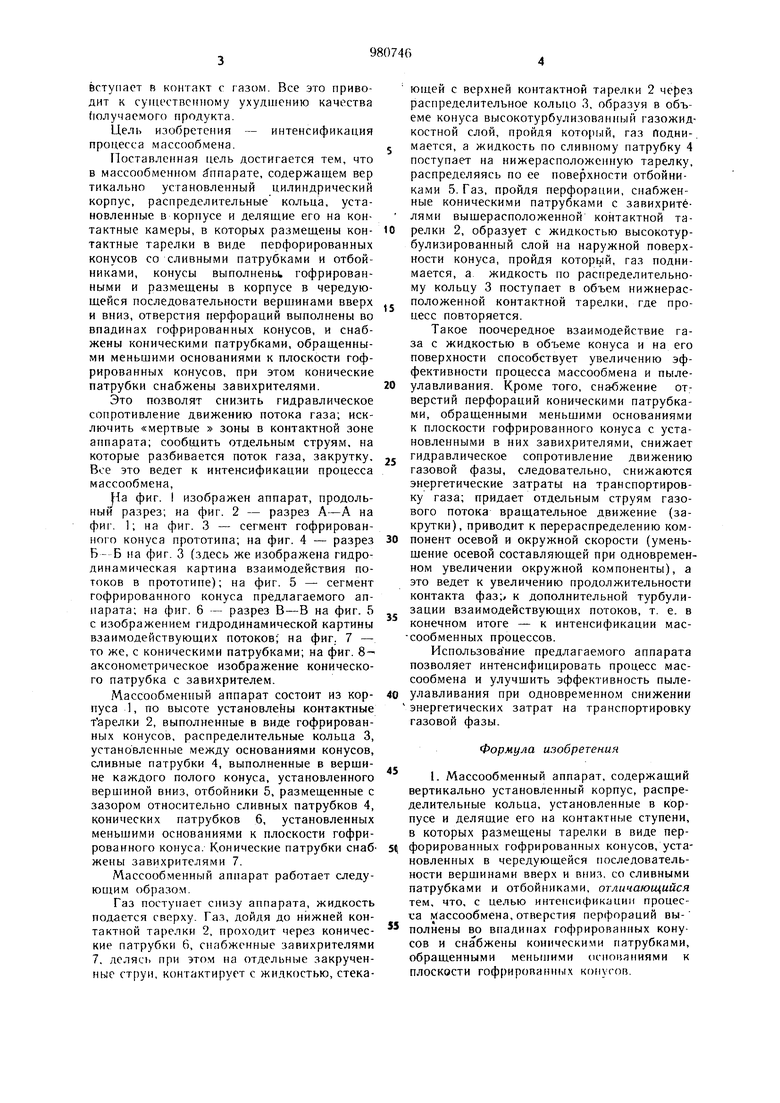

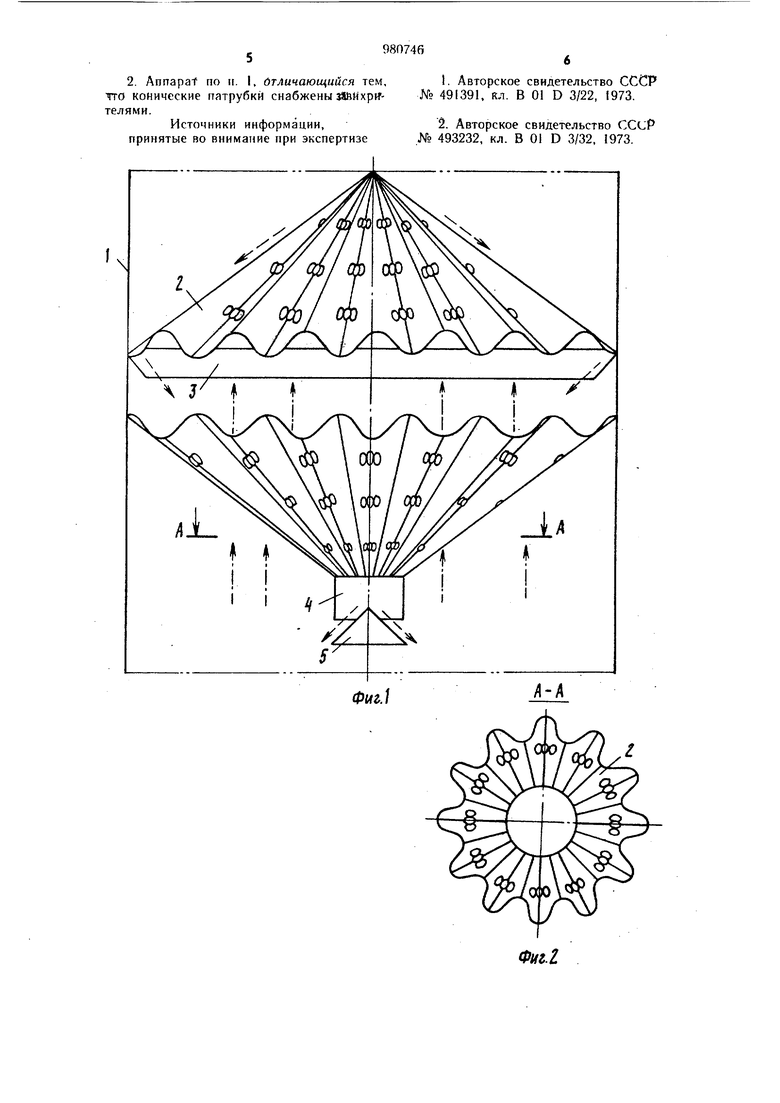

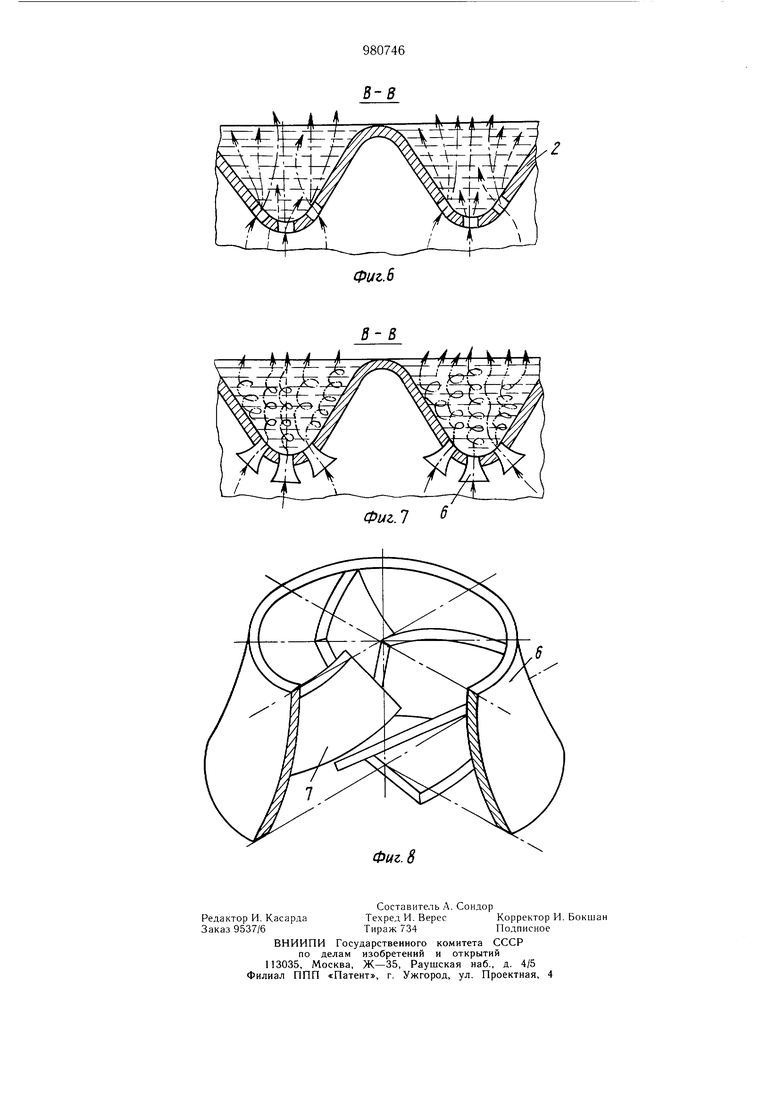

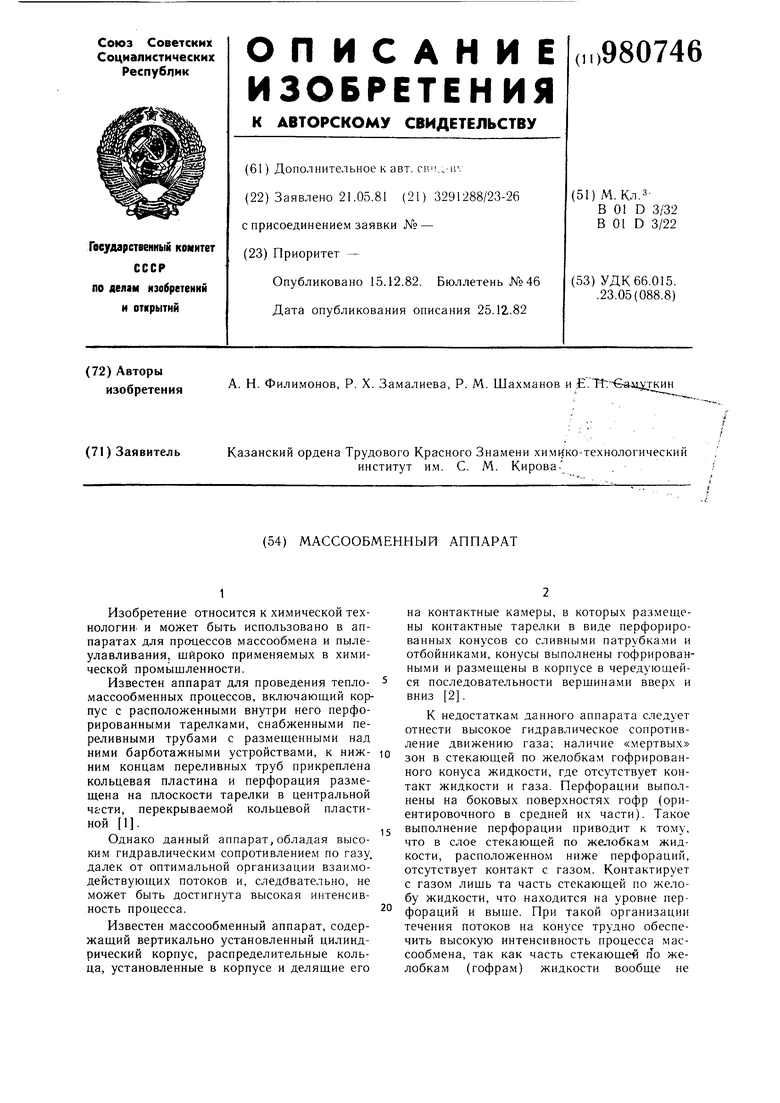

Изобретение относится к химической технологии и может быть использовано в аппаратах для процессов массообмена и пылеулавливания, широко применяемых в химической промышленности. Известен аппарат для проведения тепломассообменных процессов, включающий корпус с расположенными внутри него перфорированными тарелками, снабженными переливными трубами с размеш,енными над ними барботажными устройствами, к нижним концам переливных труб прикреплена кольцевая пластина и перфорация размещена на плоскости тарелки в центральной Чссти, перекрываемой кольцевой пластиной 1. Однако данный аппарат,обладая высоким гидравлическим сопротивлением по газу, далек от оптимальной организации взаимодействующих потоков и, следовательно, не может быть достигнута высокая интенсивность процесса. Известен массообменный аппарат, содержащий вертикально установленный цилиндрический корпус, распределительные кольца, установленные в корпусе и делящие его на контактные камеры, в которых размещены контактные тарелки в виде перфорированных конусов со сливными патрубками и отбойниками, конусы выполнены гофрированными и размещены в корпусе в чередующейся последовательности вершинами вверх и вниз 2. К недостаткам данного аппарата следует отнести высокое гидравлическое сопротивление движению газа; наличие «мертвых зон в стекающей по желобкам гофрированного конуса жидкости, где отсутствует контакт жидкости и газа. Перфорации выполнены на боковых поверхностях гофр (ориентировочного в средней их части). Такое выполнение перфорации приводит к тому, что в слое стекающей по желобкам жидкости, расположенном ниже перфораций, отсутствует контакт с газом. Контактирует с газом лищь та часть стекающей по желобу жидкости, что находится на уровне перфораций и выше. При такой организации течения потоков на конусе трудно обеспечить высокую интенсивность процесса массообмена, так как часть стекающей по желобкам (гофрам) жидкости вообще не Вступает в контакт с газом. Все это приводит к суицчтвсиному ухудшению качества floлyчaeмoгo продукта. Цель H3o6peTeFuiH - интенсификация процесса массообмена. Поставленная цель достигается тем, что в массообменном Аппарате, содержащем вер тикально установленный цилиндрический корпус, распределительные кольца, установленные в корпусе и делящие его на контактные камеры, в которых размещены контактные тарелки в виде пеофорированных конусов со сливными патрубками и отбойниками, конусы выполнень гофрированными и размещены в корпусе в чередующейся последовательности вершинами вверх и вниз, отверстия перфораций выполнены во впадинах гофрированных конусов, и снабжены коническими патрубками, обращенными меньшими основаниями к плоскости гофрированных конусов, при этом конические патрубки снабжены завихрителями. Это позволят снизить гидравлическое сопротивление движению потока газа; исключить «мертвые зоны в контактной зоне аппарата; сообщить отдельным струям, на которые разбивается поток газа, закрутку, Все это ведет к интенсификации процесса массообмена. На фиг. I изображен аппарат, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сегмент гофрированного конуса прототипа; на фиг. 4 - разрез Б- Б на фиг. 3 (здесь же изображена гидродинамическая картина взаимодействия потоков в прототипе); на фиг. 5 - сегмент гофрированного конуса предлагаемого аппарата; на фиг. 6 - разрез В-В на фиг. 5 с изображением гидродинамической картины взаимодействующих потоков; на фиг. 7 - то же, с коническими патрубками; на фиг. ваксонометрическое изображение конического патрубка с завихрителем. Массообменный аппарат состоит из корпуса 1, по высоте установлены контактные тарелки 2, выполненные в виде гофрированных конусов, распределительные кольца 3, установленные между основаниями конусов, сливные патрубки 4, выполненные в верщине каждого полого конуса, установленного вершиной вниз, отбойники 5, размещенные с зазором относительно сливных патрубков 4, конических патрубков 6, установленных меньшими основаниями к плоскости гофрированного конуса. Конические патрубки снаб жены завихрителями 7. Массообменный аппарат работает следующим образом. Газ поступает снизу аппарата, жидкость подается сверху. Газ, дойдя до нижней контактной тарелки 2, проходит через конические патрубки 6, снабженные завихрителями 7, делясь при этом на отдельные закрученные струи, контактирует с жидкостью,стекающей с верхней контактной тарелки 2 через распределительное кольцо 3, образуя в объеме конуса высокотурбулизованный газожидкостной слой, пройдя который, газ Подни-. мается, а жидкость по сливному патрубку 4 поступает на нижерасположенную тарелку, распределяясь по ее поверхности отбойниками 5. Газ, пройдя перфорации, снабженные коническими патрубками с завихрителями выщерасположенной контактной тарелки 2, образует с жидкостью высокотурбулизированный слой на наружной поверхности конуса, пройдя которьш, газ поднимается, а жидкость по распределительному кольцу 3 поступает в объем нижнерасположенной контактной тарелки, где процесс повторяется. Такое поочередное взаимодействие газа с жидкостью в объеме конуса и на его поверхности способствует увеличению эффективности процесса массообмена и пылеулавливания. Кроме того, снабжение отверстий перфораций коническими патрубками, обращенными меньшими основаниями к плоскости гофрированного конуса с установленными в них завихрителями, снижает гидравлическое сопротивление движению газовой фазы, следовательно, снижаются энергетические затраты на транспортировку газа; придает отдельным струям газового потока вращательное движение (закрутки), приводит к перераспределению компонент осевой и окружной скорости (уменьшение осевой составляющей при одновременном увеличении окружной компоненты), а это ведет к увеличению продолжительности контакта фаз; к дополнительной турбулизации взаимодействующих потоков, т. е. в конечном итоге - к интенсификации массообменных процессов. Использование предлагаемого аппарата позволяет интенсифицировать процесс массообмена и улучщить эффективность пылеулавливания при одновременном снижении энергетических затрат на транспортировку газовой фазы. Формула изобретения I. Массообменный аппарат, содержащий вертикально установленный корпус, распределительные кольца, установленные в корпусе и делящие его на контактные ступени, в которых размещены тарелки в виде перфорированных гофрированных конусов, установленных в чередующейся последовательности вершинами вверх и вниз, со сливными патрубками и отбойника.ми, отличающийся тем, что, с целью интенсификации процесса массообмена, отверстия перфораций выполнены во впадинах гофрированных конусов и снабжены коническими патрубками, обращенными меньшими (ц-иовамиями к плоскости гофрированных конугог). ,98П746 5 2. Аппарат по п. I, Отличающийся тем, тго конические патрубки снабжены ahMxptr-№ телями. Источники информации, принятые во внимание при экспертизе№ 6 1. Авторское свидетельство СССР 491391, кл. В 01 D 3/22, 1973. 2. Авторское свидетельство ССсР 493232, кл. В 01 D 3/32, 1973.

В-8

Авторы

Даты

1982-12-15—Публикация

1981-05-21—Подача