Изобретение относится к химическому аппаратостроению, а именно к аппаратам для осуществления плазмохимических процессов получения ультрадисперсных порошковых материалов, пригодных для использования в различных областях техники.

Цель изобретения - повышение однородности фазового и гранулометрического составов ультрадисперсных порошков.

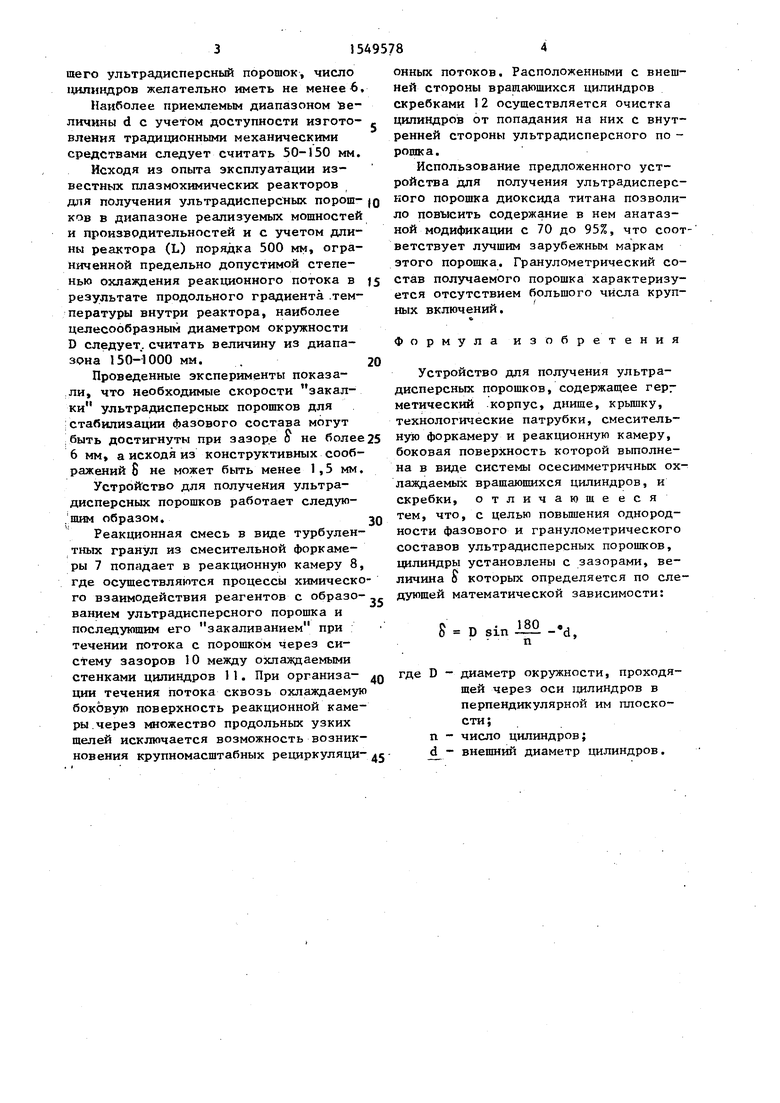

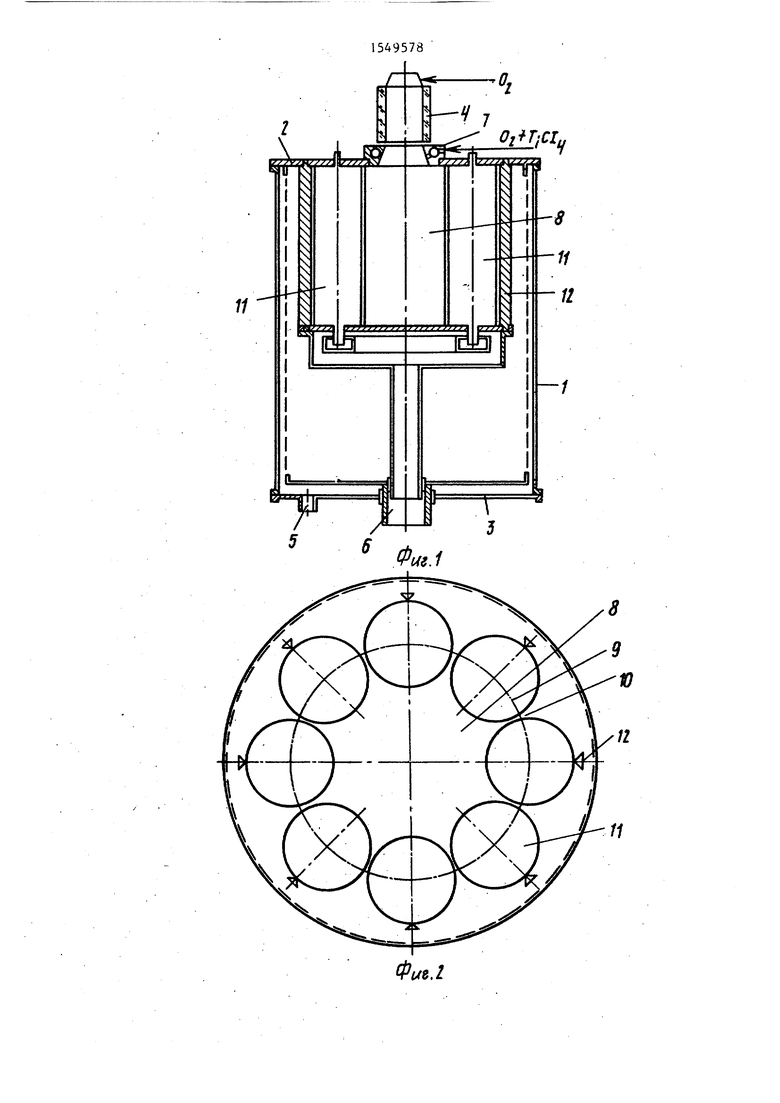

На фиг. 1 представлено устройство для получения ультрадисперсных nopoai- ков, общий вид; на Лиг. 2 - реакционная камера, поперечное сечение.

Устройство для получения ультрадисперсных порошков содержит герметичный корпус 1, крышку 2, днише 3, технологические патрубки 4, 5, 6 для входа и выхода плазмообразующего газа и порошка, смеситепьную Лоркамеру 7 и пристыкованную к ней снизу реакционную камеру 8. Боковую поверхность реакционной камеры составляют установленные по окружности 9 с зазорами 10 водоохлаждаемые вращающиеся цилиндры 11, с внешней стороны которых расположены скребки 2.

Основные геометрические характеристики такой реакционной камеры выбираются из следующих соображений.

Для обеспечения как можно большей радиальной однородности потока, несусд

Ј

СО

ел

00

щего ультрадисперсный порошок, число цилиндров желательно иметь не менее 6.

Наиболее приемлемым диапазоном tee- личины d с учетом доступности изгото- вления традиционными механическими средствами следует считать 50-150 мм.

Исходя из опыта эксплуатации известных плазмохимических реакторов для получения ультрадйсперсных порош-J ков в диапазоне реализуемых мощностей и производительностей и с учетом длины реактора (L) порядка 500 мм, ограниченной предельно допустимой степенью охлаждения реакционного потока в J результате продольного градиента .температуры внутри реактора, наиболее целесообразным диаметром окружности D следует., считать величину из диапазона 150-1000 мм.2

Проведенные эксперименты показали, что необходимые скорости закалки ультрадисперсных порошков для стабилизации фазового состава могут быть достигнуты при зазоре о не более 2 6 мм, а исходя из конструктивных соображений 8 не может быть менее 1,5 мм.

Устройство для получения ультрадисперсных порошков работает следую- .шим образом.3

Реакционная смесь в виде турбулентных гранул из смесительной форкаме- ры 7 попадает в реакционную камеру 8, где осуществляются процессы химического взаимодействия реагентов с образо- ванием ультрадисперсного порошка и последующим его закаливанием при течении потока с порошком через си- cteMy зазоров 10 между охлаждаемыми стенками цилиндров 11. При организа- д ции течения потока сквозь охлаждаемую боковую поверхность реакционной камеры через множество продольных узких щелей исключается возможность возникновения крупномасштабных рециркуляци- д

онных потоков. Расположенными с внешней стороны вращающихся цилиндров скребками 12 осуществляется очистка цилиндров от попадания на них с внутренней стороны ультрадисперсного по - рощка.

Использование предложенного устройства для получения ультрадисперс- кого порошка диоксида титана позволило повысить содержание в нем анатаз- ной модификации с 70 до 95%, что соответствует лучшим зарубежным маркам этого порошка. Гранулометрический состав получаемого порошка характеризуется отсутствием большого числа крупных включений.

«

Формула изобретения

Устройство для получения ультрадисперсных порошков, содержащее герг метический корпус, днище, крышку, технологические патрубки, смесительную форкамеру и реакционную камеру, боковая поверхность которой выполнена в виде системы осесимметричных охлаждаемых вращающихся цилиндров, и скребки, отличаюше еся тем, что, с целью повышения однородности фазового и гранулометрического составов ультрадисперсных порошков, цилиндры установлены с зазорами, величина 0 которых определяется по следующей математической зависимости:

D

sin

180 n

- d,

D - диаметр окружности, проходящей через оси цилиндров в перпендикулярной им плоскости;

n - число цилиндров;

d - внешний диаметр цилиндров.

11

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2003 |

|

RU2252817C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2047342C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО РАЗРЯДА ТРАНСФОРМАТОРНОГО ТИПА НИЗКОГО ДАВЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414993C2 |

| УСТАНОВКА ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2010 |

|

RU2426689C1 |

| УСТАНОВКА ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНОРАЗМЕРНЫХ ПОРОШКОВ И ИСПОЛЬЗУЕМЫЙ В НЕЙ ЦИКЛОН | 2018 |

|

RU2686150C1 |

| РЕАКТОР И СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2010 |

|

RU2575715C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ-РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455061C2 |

| Устройство для получения фотографических эмульсий | 1982 |

|

SU1136832A1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ И ПЛАЗМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218378C1 |

Изобретение относится к химическому аппаратостроению, а именно к аппаратам для осуществления плазмохимических процессов получения ультрадисперсных порошков, и позволяет повысить однородность фазового и гранулометрического составов ультрадисперсных порошков. Устройство для получения ультрадисперсных порошков, содержащее герметический корпус, днище, крышку, технологические патрубки, смесительную форкамеру и реакционную камеру, боковая поверхность которой выполнена в виде системы осесимметричных охлаждаемых вращающихся и очищаемых извне скребками цилиндров, при этом цилиндры установлены с зазорами, величина которых определяется по следующей математической зависимости: δ=D.SIN.(180/N)-D, где δ - величина зазора между цилиндрами

D - диаметр окружности, проходящей через оси цилиндров в перпендикулярной им плоскости

N - число цилиндров

D - внешний диаметр цилиндров. 2 ил.

| Устройство МАХИД для получения ультрадисперсных порошков | 1981 |

|

SU1013101A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-15—Публикация

1987-10-12—Подача