Изобретение относится к аппаратурному оформлению массообменных процессов в системе газ (пар)-жидкость и может быть применено в химической и смежных с ней отраслях промышленности для абсорбции и десорбции труднорастворимых газов, для газожидкостных массообменных реакционных процессов, процессов с пневматическим перемешиванием и диспергированием, протекающих при повышенных жидкостных нагрузках, например для хемосорбционной очистки подземных вод от сероводорода и фтора при водоподготовке.

Целью изобретения является повышение .эффективности массообмена за счет повышения времени контакта фаз и увеличения развиваемой межфазной поверхности путем создания направленной внутренней циркуляции потоков взаимодействующих фаз.

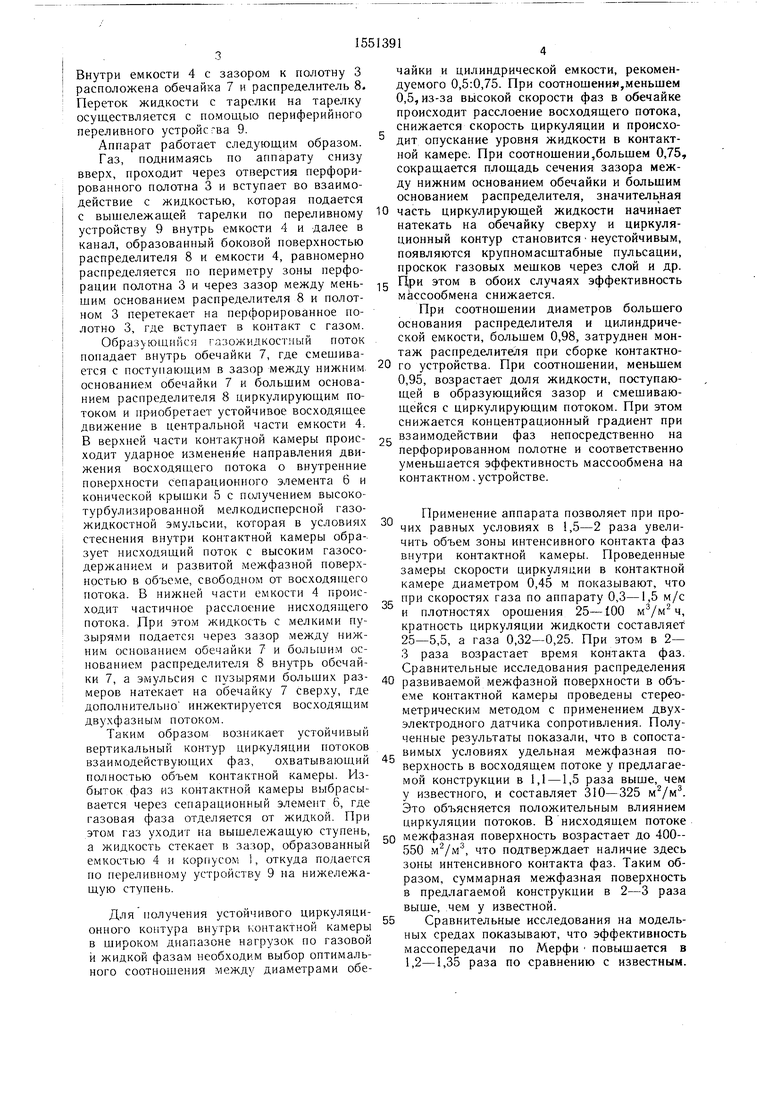

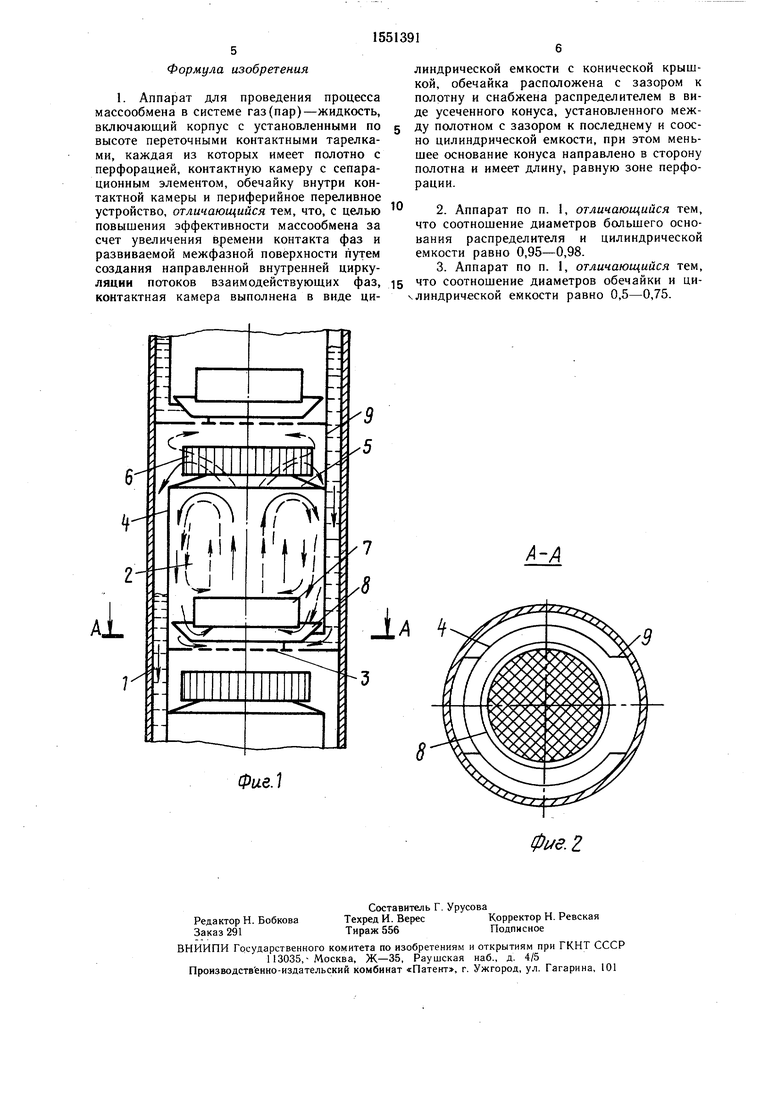

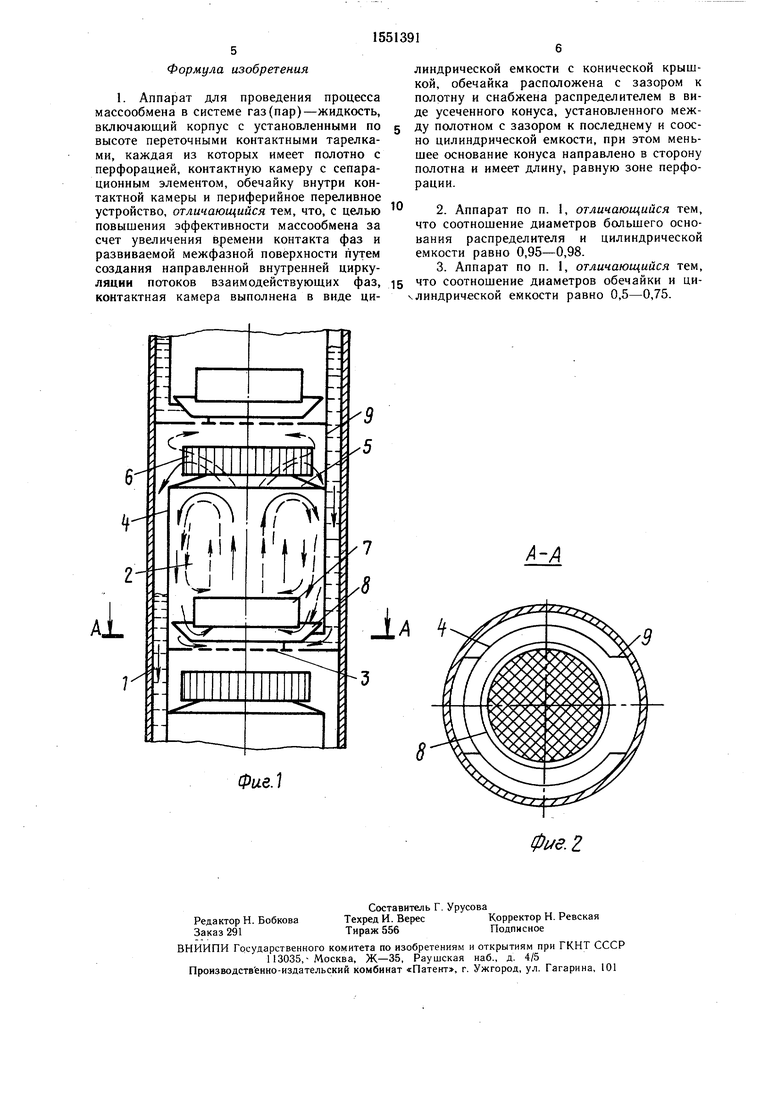

На фиг. 1 показан аппарат для проведе- ния процесса массообмена в системе газ (пар)-жидкость, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Внутри корпуса 1 массообменного аппарата размещены контактные тарелки 2, каждая из которых имеет полотно 3 с перфорацией, сужающуюся кверху контактную камеру, выполненную в виде цилиндрической емкости 4 с конической крышкой 5, соединенной с сепарационным элементом 6.

СЛ СП

СО СО

Внутри емкости 4 с зазором к полотну 3 расположена обечайка 7 и распределитель 8. Переток жидкости с тарелки на тарелку осуществляется с помощью периферийного переливного устройс ва 9.

Аппарат работает следующим образом.

Газ, поднимаясь по аппарату снизу вверх, проходит через отверстия перфорированного полотна 3 и вступает во взаимодействие с жидкостью, которая подается с вышележащей тарелки по переливному устройству 9 внутрь емкости 4 и далее в канал, образованный боковой поверхностью распределителя 8 и емкости 4, равномерно распределяется по периметру зоны перфорации полотна 3 и через зазор между меньшим основанием распределителя 8 и полотном 3 перетекает на перфорированное полотно 3, где вступает в контакт с газом.

Образующийся газожид костный поток попадает внутрь обечайки 7, где смешивачайки и цилиндрической емкости, рекомендуемого 0,5:0,75. При соотношении,меньшем 0,5, из-за высокой скорости фаз в обечайке происходит расслоение восходящего потока, снижается скорость циркуляции и происхо5 дит опускание уровня жидкости в контактной камере. При соотношении,большем 0,75, сокращается площадь сечения зазора между нижним основанием обечайки и большим основанием распределителя, значительная

10 часть циркулирующей жидкости начинает натекать на обечайку сверху и циркуляционный контур становится неустойчивым, появляются крупномасштабные пульсации, проскок газовых мешков через слой и др.

15 Цри этом в обоих случаях эффективность м ссообмена снижается.

При соотношении диаметров большего основания распределителя и цилиндрической емкости, большем 0,98, затруднен монтаж распределителя при сборке контактноется с поступающим в зазор между нижним 20 го устройства. При соотношении, меньшем

0,95, возрастает доля жидкости, поступающей в образующийся зазор и смешивающейся с циркулирующим потоком. При этом снижается концентрационный градиент при взаимодействии фаз непосредственно на перфорированном полотне и соответственно уменьшается эффективность массообмена на контактном. устройстве.

основанием обечайки 7 и большим основанием распределителя 8 циркулирующим потоком и приобретает устойчивое восходящее движение в центральной части емкости 4. В верхней части контак7ной камеры проис- 25 ходит ударное изменение направления движения восходящего потока о внутренние поверхности сепарационного элемента 6 и конической крышки 5 с получением высоко- турбулизироваыной мелкодисперсной газожидкостной эмульсии, которая в условиях 30 стеснения внутри контактной камеры образует нисходящий поток с высоким газосодержанием и развитой межфазной поверхностью в объеме, свободном от восходящего

Применение аппарата позволяет при прочих равных условиях в 1,5-2 раза увеличить объем зоны интенсивного контакта фаз внутри контактной камеры. Проведенные замеры скорости циркуляции в контактной камере диаметром 0,45 м показывают, что

потока. В нижней части емкости 4 проис- скоростях газа по аппарату 0,3-1,5 м/с частичное расслоение нисходящего оо г ...Ј,. J Jnn я,

ходит частичное расслоение потока. При этом жидкость с мелкими пузырями подается через зазор между нижним основанием обечайки 7 и большим основанием распределителя 8 внутрь обсчайи плотностях орошения 25-100 м /м ч, кратность циркуляции жидкости составляет 25-5,5, а газа 0,32-0,25. При этом в 2- 3 раза возрастает время контакта фаз.

,.Сравнительные исследования распределения

ки 7, а эмульсия с пузырями больших раз- 40 ранзвиваемой межфазной поверхности в объеме контактной камеры проведены стереометрическим методом с применением двух- электродного датчика сопротивления. Полученные результаты показали, что в сопостамеров натекает на обечайку 7 сверху, где дополнительно инжектируется восходящим двухфазным потоком.

Таким образом возникает устойчивый

вертикальный контур циркуляции потоковвимыхиях удельная межфазная повзаимодействующих фаз, охватывающий 45 i

полностью объем контактной камеры. Избыток фаз из контактной камеры выбрасывается через сепарационный элемент 6, где

газовая фаза отделяется от жидкой. При

верхность в восходящем потоке у предлагаемой конструкции в 1,1 -1,5 раза выше, чем у известного, и составляет 310-325 м2/м3. Это объясняется положительным влиянием циркуляции потоков. В нисходящем потоке

верхность в восходящем потоке у предлагаемой конструкции в 1,1 -1,5 раза выше, чем у известного, и составляет 310-325 м2/м3. Это объясняется положительным влиянием циркуляции потоков. В нисходящем потоке

этом газ уходит на вышележащую ступень, Ме жфа3ная поверхность возрастает до 400о M. rjrtT. i-iOTii Г Т ft i о м 5 гл о О /-it) о и i г 1 л ...„Ji

а жидкость стекает в зазор, образованный емкостью 4 и корпусом 1, откуда подается но переливному устройству 9 на нижележащую ступень.

Для получения устойчивого циркуляционного контура внутри контактной камеры в широком диапазоне нагрузок по газовой и жидкой фазам необходим выбор оптимального соотношения между диаметрами обе55

550 м /м , что подтверждает наличие здесь зоны интенсивного контакта фаз. Таким образом, суммарная межфазная поверхность в предлагаемой конструкции в 2-3 раза выше, чем у известной.

Сравнительные исследования на модельных средах показывают, что эффективность массопередачи по Мерфи повышается в 1,2-1,35 раза по сравнению с известным.

чайки и цилиндрической емкости, рекомендуемого 0,5:0,75. При соотношении,меньшем 0,5, из-за высокой скорости фаз в обечайке происходит расслоение восходящего потока, снижается скорость циркуляции и происходит опускание уровня жидкости в контактной камере. При соотношении,большем 0,75, сокращается площадь сечения зазора между нижним основанием обечайки и большим основанием распределителя, значительная

часть циркулирующей жидкости начинает натекать на обечайку сверху и циркуляционный контур становится неустойчивым, появляются крупномасштабные пульсации, проскок газовых мешков через слой и др.

Цри этом в обоих случаях эффективность м ссообмена снижается.

При соотношении диаметров большего основания распределителя и цилиндрической емкости, большем 0,98, затруднен монтаж распределителя при сборке контактно0 го устройства. При соотношении, меньшем

Применение аппарата позволяет при прочих равных условиях в 1,5-2 раза увеличить объем зоны интенсивного контакта фаз внутри контактной камеры. Проведенные замеры скорости циркуляции в контактной камере диаметром 0,45 м показывают, что

скоростях газа по аппарату 0,3-1,5 м/с г ...Ј,. J Jnn я,

i

верхность в восходящем потоке у предлагаемой конструкции в 1,1 -1,5 раза выше, чем у известного, и составляет 310-325 м2/м3. Это объясняется положительным влиянием циркуляции потоков. В нисходящем потоке

Ме жфа3ная поверхность возрастает до 400...„Ji

550 м /м , что подтверждает наличие здесь зоны интенсивного контакта фаз. Таким образом, суммарная межфазная поверхность в предлагаемой конструкции в 2-3 раза выше, чем у известной.

Сравнительные исследования на модельных средах показывают, что эффективность массопередачи по Мерфи повышается в 1,2-1,35 раза по сравнению с известным.

Формула изобретения

1. Аппарат для проведения процесса массообмена в системе газ (пар)-жидкость, включающий корпус с установленными по высоте переточными контактными тарелками, каждая из которых имеет полотно с перфорацией, контактную камеру с сепара- ционным элементом, обечайку внутри контактной камеры и периферийное переливное устройство, отличающийся тем, что, с целью повышения эффективности массообмена за счет увеличения времени контакта фаз и развиваемой межфазной поверхности путем создания направленной внутренней цирку10

линдрической емкости с конической крышкой, обечайка расположена с зазором к полотну и снабжена распределителем в виде усеченного конуса, установленного между полотном с зазором к последнему и соос- но цилиндрической емкости, при этом меньшее основание конуса направлено в сторону полотна и имеет длину, равную зоне перфорации.

2.Аппарат по п. 1, отличающийся тем, что соотношение диаметров большего основания распределителя и цилиндрической емкости равно 0,95-0,98.

3.Аппарат по п. 1, отличающийся тем,

ляции потоков взаимодействующих фаз, 15 что соотношение диаметров обечайки и ци- контактная камера выполнена в виде ци- члиндрической емкости равно 0,5-0,75.

0

линдрической емкости с конической крышкой, обечайка расположена с зазором к полотну и снабжена распределителем в виде усеченного конуса, установленного между полотном с зазором к последнему и соос- но цилиндрической емкости, при этом меньшее основание конуса направлено в сторону полотна и имеет длину, равную зоне перфорации.

2.Аппарат по п. 1, отличающийся тем, что соотношение диаметров большего основания распределителя и цилиндрической емкости равно 0,95-0,98.

3.Аппарат по п. 1, отличающийся тем,

5 что соотношение диаметров обечайки и ци- члиндрической емкости равно 0,5-0,75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Контактное устройство | 1985 |

|

SU1286229A1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| Массообменный аппарат для контактирования газа /пара/ с жидкостью | 1983 |

|

SU1098555A1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| Контактное устройство для тепло-, массообменных и сепарационных процессов, контактный патрубок для него, завихритель и средство подачи жидкости для патрубка | 2017 |

|

RU2647312C1 |

| Установка для осуществления массообменных процессов в колонных тарельчатых аппаратах | 1983 |

|

SU1134213A1 |

| Массообменный аппарат для взаимодействия газа (пара) с жидкостью | 1987 |

|

SU1466775A1 |

Изобретение относится к аппаратурному оформлению массообменных процессов в системе газ(пар) - жидкость, и может быть применено в химической и смежных с ней отраслях промышленности для абсорбции и десорбции труднорастворимых газов, для газожидкостных массообменных реакционных процессов, процессов с пневматическим перемешиванием и диспергированием, протекающих при повышенных жидкостных нагрузках, и позволяет повысить эффективность массообмена за счет увеличения времени контакта фаз и развиваемой межфазной поверхности путем создания направленной циркуляции потоков взаимодействующих фаз. Внутри корпуса размещены контактные тарелки с перфорированным полотном, цилиндрической емкостью, конической крышкой и сепарационным элементом. Внутри емкости с зазором к полотну расположена обечайка и распределитель, выполненный в виде усеченного конуса. Жидкость по переливному устройству подается в распределитель, поступает в зону перфорации полотна, где взаимодействует с газом, образуя вертикальный контур циркуляции потоков внутри емкости. Отношение диаметров большего основания распределителя и цилиндрической емкости равно 0,95-0,98, а отношение диаметров обечайки и цилиндрической емкости равно 0,5-0,75. 2 з.п.ф-лы, 2 ил.

б Ч

d.

Фие.1

| Тепломассообменный аппарат | 1984 |

|

SU1225588A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-23—Публикация

1988-05-27—Подача