1

(21)4363864/40-12

(22)14.01.88

(46) 23.03.90. Бюл. № И

(72) Б.К.Козачёк, Л.П.Кальнина

и В.А.Мартыненко

(53)677.46(088.8)

(56)Агрегат для отделки шелка в куличах ОК-42.Технический паспорт.

. Inc, 12-XVI М., 1956, черт. -2439™

(54)ПЕРЕПАКОВОЧНЫЙ ПУНКТ ОТДЕЛОЧНОЙ МАШИНЫ

(57)Изобретение относится к производству химического волокна, а именно к конструкции перепаковочного пункта отделочного агрегата ОК-И2, и позволяет повысить эксплуатационные свойства путем механизации операций фиксации и расфиксации свечевых пакетов за счет дополнительного снабжения пункта ползуном-толкателем, смонтированным у каждого захвата рычажной системы, средством вертикального позиционирования ползуна толкателя и средством реверсивного перемещения ползуна толкателя. 3 з.п. ф-лы, 12 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО Д,ЛЯ СБОРКИ ПАКОВОК В ПАКЕТ | 1970 |

|

SU265364A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛКИ ИСКУССТВЕННОГО ШЕЛКА В КУЛИЧАХ ИЛИ БОБИНАХ | 1950 |

|

SU93205A1 |

| Свечевой пакет к устройству для отделки вискозной нити на куличах | 1987 |

|

SU1414891A1 |

| Свечевой пакет к устройству для отделки вискозных нитей в куличах | 1984 |

|

SU1234459A1 |

| Агрегат для отделки вискозного шелка в куличах | 1960 |

|

SU141583A1 |

| Свечевой пакет к устройсту для отделки вискозной нити в куличах | 1974 |

|

SU662632A1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| Шахтная подъемная гидротранспортная установка | 1983 |

|

SU1224236A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

Изобретение относится к производству химического волокна, а именно к конструкции перепаковочного пункта отделочного агрегата ОК-И2, и позволяет повысить эксплуатационные свойства путем механизации операций фиксации и расфиксации свечевых пакетов за счет дополнительного снабжения пункта ползуном-толкателем, смонтированным у каждого захвата рычажной системы, средством вертикального позиционирования ползуна толкателя и средством реверсивного перемещения ползуна толкателя. 3 з.п. ф., 12 ил.

Изобретение относится к производству химического волокна, а именно к конструкции перепаковочного пункта.

Целью изобретения является повышение эксплуатационных свойств путем механизации операций фиксации и расфиксации свечевых пакетов.

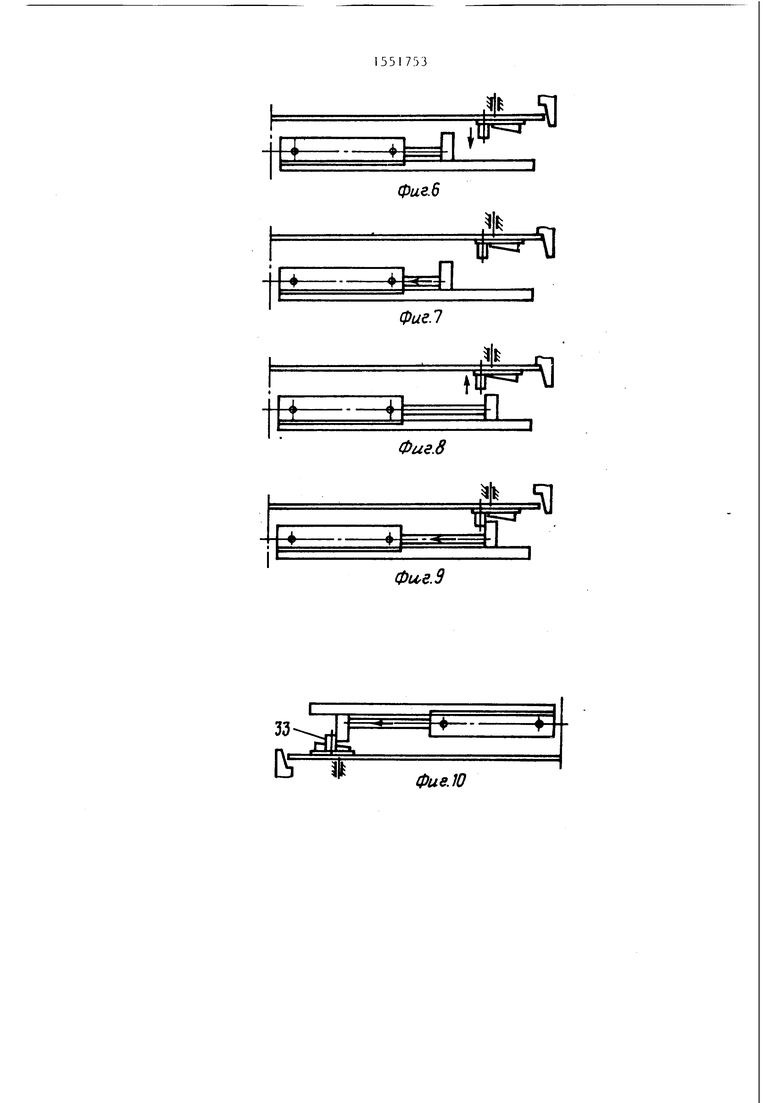

На фиг. 1 представлен перепаковочный пункт со свечевым пакетом с отделанными куличами в запрессованном состоянии перед операцией распрес- совки (расклинивания), общий вид; на фиг. 2 - вид А на фиг. 1 (со стороны загрузки-выгрузки свечевого комплекса); на фиг. 3 - разрез Б-Б на фиг. 2 (расположение колонок, клиновых задвижек, пневмоцилиндров, а также опор на тележке); на фиг. 4 - вид В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4 (взаиморасположение элементов в одном из углов верхней плиты); на фиг. 6-12 - последовательность взаимодействия ползуна-толкателя и клиновой задвижки в процессе смены свечевого комплекта с куличами (в процессе распрессовки-запрес- совки).

Перепаковочный пункт содержит станину 1 с вертикальными направляющими 2, в которых размещены ролики 3 рамы 4, несущей захваты 5, установленный на раме 4 ролик 6, при помощи которого рама 4 опирается на правое плечо коромысла 7, имеющего шарнирную опору 8. Левое плечо коромысла 7 соединено с верхним цилиндром гидропривода 9. В системе гидропривода имеется известная насосная станция (не показана) и управляющие работой гидроцилиндров краны 10 и II на пульте (не показан). На станине 1 смонтированы также пневмоцилиндры 12, на штоках 13 поршней которых укреплены ползуны-толкатели 14, помещенные в направляющих 15. Пневмоци(Л

СЛ СЛ

J

СП

со

3155

линдры 12 и направляющие 15 соединены со станиной 1 при помощи шпилек 16. Пневмоиилиндры 12 запитаны известным способом с цеховой линией сжатого воздуха и снабжены известной пус- ко-регулирующей арматурой (не показана). На рельсах 17 расположена тележка 18, перемещая между перепаковочным пунктом и машинами ОК-И, на вертикальных стойках тележки имеют ся опоры 19, которые соответствуют лапам 20 свечевого пакета 21, состоящего из нижней 22 (коллектора) и верхней 3 плит, стяжек 24 с гайками 25, соединяющих нижнюю и верхнюю плиты, свободно охватывающих стяжки 24 колонок 26, смонтированных на верхней плите 23 с возможностью вертикального перемещения относительно стяжек и верхней плиты и ограниченных от проворота скользящей шпонкой 27. Верх колонок выполнен в виде Т- образного выступа 28, а на цилиндрическом участке колонок выполнены наклонные буртики 29, образованные лыс- ками, снятыми с противоположных сторон диаметра. На верхней плите укреплены клиновые задвижки 30, смонтированные с возможностью поворота вокруг оси 31. На этой же оси свободно посажена массивная рукоятка-груз 32. Клиновая задвижка 30 снабжена пальцем 33 и клином 34, выполненным в виде двух параллельных участков винтовой линии 35, между которыми выполнен сквозной паз 36, в котором размещается нижняя часть колонки 26 с лыска- ми. На одном конце паз 36 имеет расширение 37, соответствующее диаметру цилиндрической части колонки .26. Т-образные выступы 28 колонок 26 расположены в захватах 5. Между нижней и верхней плитами пакета помещены све- чевой комплект 38 с куличами 39, собранными в стопки на перфорированных свечах 40, укрепленных на поддоне 4 1 . Между нижней плитой и поддоном расположено резиновое уплотнение 42, укрепленное в нижней плите.

Перепаковочный пункт работает следующим образом.

Машина ОК-И устанавливает отделанный пакет 21 на тележку 18, на вертикальных стойках которой имеются опоры 19, соответствующие лапам 20 свечевого пакета. По рельсам 17 тележку перемещают от машины ОК-И к перепаковочному пункту, при этом пра

5

0

5

0

5

0

5

0

5

вое плечо коромысла 7 опущено гидроприводом 9 в такое положение, при котором Т-образные выступы 28 колонок 26 входят в расширенную часть захватов 5. После этого гидроприводом 9 правое плечо коромысла 7 подымается, захваты 5 зацепляются с Т-образными выступами 28 колонок 26 и весь пакет подымается до упора верхней плиты 23 в станину 1 перепаковочного пункта.

При верхнем положении пакета (фиг. 1, 3, 5, 6, 9 и 10) палец 33 клиновой задвижки 30 располагается на пути перемещения ползуна-толкателя 14, который в исходном положении (фиг. 3, 4 и 12) выдвинут пневмо- цилиндром 12 в левое крайнее положение. В этом положении подают воздух в левую полость пневмоцилиндра 12, и поршень переместит ползун 14 вправо. Последний при этом войдет в зацепление с пальцем 33 (фиг. 6) клиновой задвижки 30 и повернет ее вправо вокруг оси 31 до упора расширения 37 паза 36 в колонку 26. При этом повороте задвижки 30 ее клиновая часть 34 выйдет из-под наклонных буртиков 29 колонки 26 и тем самым рассоединит ее с верхней плитой 23. После этого переключением крана 10 подают масло от насосной станции в верхнюю полость верхнего цилиндра гидропривода 9, при этом правое плечо коромысла 7 опустится, опирающаяся на коромысло роликом 6 рама 4 также опустится, при этом от горизонтального смещения раму 4 предохраняют ролики 3, скользящие в вертикальных направляющих 2. Опустятся также укрепленные на раме 4 захваты 5, при этом под собственным весом весь пакет 21, удерживаемый захватами 5 за Т- образные выступы 28 колонок 26, также опустится до соприкосновения лап 20 верхней плиты 23 с опорами 19 (Лиг. 7) вертикальных стоек тележки 18, после чего движение верхней плиты 23 нниз прекратится.

При уходе вниз пакета 21 произойдет расцепление пальца 33 на задвижке 30 с ползуном 14 (фиг. 7), и последний переместится пневмоцилиндром 12 вправо до своего крайнего положения (фиг. 8).При дальнейшем опускании коромысла 7, рамы 4 и захватов 5 верхняя плита 23 остается неподвижной, опускают колонки 26 и опирающиеся на эти колонки гайками 25 стяжки 24 с висящей на пик нижней плитой 22 и размещенным на ней свечевым комплектом 38, при этом образуется зазор между низом верхней плиты 23 и верхом куличей 39, позволяющий извлечь свечевой комплект 38 из пакета 21. Эта операция производится при помощи специального автоматического перегрузчика (заявка составляется) или по схеме работы, существующей в настоящее время в промышленности химических волокон, вспомогательной ручной тележки с вилами. При смене све- чевого комплекта используется также и нижний цилиндр гидропривода 9, но эта часть перемещения коромысла 7 и связанных с ним элементов не влияет непосредственно и не приводится. Вместо прошедшего отделку свечевого комплекта 38 помещается комплект с неотделанными куличами, которые в свободном состоянии возвьшаются над верхним обрезом свеч 40, после чего

10

мещения ползуна 14 (фиг, 9 и 10), а наклонные буртики 29 колонок 26 расположатся выше винтовой поверхности 35 задвижек 30, находящихся в правом крайнем положении. Подачей воздуха в правую полость пневмоцилиндра 12 перемещают ползун 14 влево. При этом ползуны 14 войдут в зацепление с пальцами 33 (фиг. 10) и при дальнейшем перемещении влево повернут задвижку 30 вокруг оси 31 до заклинивания винтовых поверхностей 35 с наклонными буртиками 29 колонок 26, за- 15 фиксировав тем самым пакет в запрессованном состоянии. Угол поворота всех четырех задвижек при этом будет разным вследствие того, что наклонные буртики 29 колонок 26 расположены на различной высоте от винтовых поверхностей 35 задвижек 30. Это вызвано тем, что стяжки 24 и другие элементы пакета, конструкция перепаковочного пункта и резиновое уплотнение

20

работа перепаковочного пункта продол- 25 42 подвергаются при запрессовке зна- жается в следующей последовательное- чительному усилию (в несколько тонн),

а возникающие при этом деформации не равномерно распределяются на четырех

ти. Краном 10 переключают подачу масла в нижнюю полость верхнего цилиндра гидропривода 9, при этом правое плечо коромысла 7 поднимается, увлекая вверх раму 4 и захваты 5, которые вновь войдут в зацепление с Т-образными выступами 28 колонок 26 и при дальнейшем подъеме движение вверх через стяжки 24 передается нижней плите 22 и расположенному на ней свечевому комплекту 38.

Когда верх куличей 39 упрется в нижнюю поверхность верхней плиты 23

30

35

стяжках 24.

Незначительный угол винтовых поверхностей (-8 ) предопределяет довольно ощутимое различие в углах поворота клиновых задвижек 30 у каждой из четырех колонок 26. При образующейся разнице положения по высоте наклонных буртиков 29 колонок 26 положение пальца 33 вдоль хода ползуна 14 для каждой из четырех задвижек 30 различное, т.е. ход (перемедальнейший подъем происходит совмест- 40 щение) пальца 33 до заклинивания каж- но с этой плитой до упора ее в ста- дои из колонок на одном пакете раэ- нину 1, после чего подъем верхней пли- личный. Эта разница в величине пере- ты 23 прекратится, а нижняя плита 22 продолжает движение вверх до упора

мещения каждого пальца 33 (угле поворота задвижки 30) иная и для каж- свеч 40 в нижнюю поверхность верхней 45 Д°го пакета (в агрегате ОК-Н2) цирплиты 23, вследствие чего куличи 39 сожмутся (запрессуются). После этого нижняя плита пройдет еще какое-то расстояние вверх за счет сжатия резинового уплотнения 42 и некоторой упругой деформации (растяжения) стяжек 24 и прогиба поддона 41.

Дальнейшее перемещение правого плеча коромысла 7 прекратится, так как наступит равновесие между усилием, развиваемым гидроприводом 9 и сопротивлением зяпрессованного пакета. В таком положении палец 33 задвижки 30 вновь расположится на пути пере

мещения ползуна 14 (фиг, 9 и 10), а наклонные буртики 29 колонок 26 расположатся выше винтовой поверхности 35 задвижек 30, находящихся в правом крайнем положении. Подачей воздуха в правую полость пневмоцилиндра 12 перемещают ползун 14 влево. При этом ползуны 14 войдут в зацепление с пальцами 33 (фиг. 10) и при дальнейшем перемещении влево повернут задвижку 30 вокруг оси 31 до заклинивания винтовых поверхностей 35 с наклонными буртиками 29 колонок 26, за- 5 фиксировав тем самым пакет в запрессованном состоянии. Угол поворота всех четырех задвижек при этом будет разным вследствие того, что наклонные буртики 29 колонок 26 расположены на различной высоте от винтовых поверхностей 35 задвижек 30. Это вызвано тем, что стяжки 24 и другие элементы пакета, конструкция перепаковочного пункта и резиновое уплотнение

0

стяжках 24.

Незначительный угол винтовых поверхностей (-8 ) предопределяет довольно ощутимое различие в углах поворота клиновых задвижек 30 у каждой из четырех колонок 26. При образующейся разнице положения по высоте наклонных буртиков 29 колонок 26 положение пальца 33 вдоль хода ползуна 14 для каждой из четырех задвижек 30 различное, т.е. ход (перемекулирует до 50 пакетов, поэтому для надежного заклинивания каждой из четырех колонок в каждом из 50 пакетов требуется различный поворот каждои задвижки, для чего и применены индивидуальные приводы (пневмоцилинд- ры) 12 для каждого из четырех ползунов-толкателей 14.

После заклинивания колонок 26

(фиг. 10) переключением гидропривода 9 опускают правое плечо коромыг- ла 7, и пакет вновь опускают до тех пор, пока он лапами 20 верхней плиты 23 не ляжет на опоры 19 вертикальных

стоек .тележки 18 (фиг. 11). Дальнейшее перемещение захватов 5 вниз освобождает Т-образные выступы 28 колонок 26, разъединяя этим пакет и пе- репаковочный пункт, после чего тележку 18 вместе с пакетом увозят по рельсам к машине ОК-И. При опускании пакета вновь происходит расцепление ползунов-толкателей 14 с пальцами 33 задвижек 30 (фиг. 11) и ползуны 14 при помощи пневмоцилиндров 12 перемещаются в крайнее левое положение (фиг. 2-5 и 12), т.е. занимают исходное положение в позиции ожидания прихода следующего пакета для расклинивания (распрессовки).

Предлагаемое изобретение позволяет повысить эксплуатационные свойства перепаковочного пункта за счет механизации операций Фиксации и рас- Фиксаций свечевых пакетов с полным исключением ручного труда.

Формула изобретения 25

5

5

0

хиатами свечевого пакета, гидропривод рычажной системы и элементы управления гидроприводом, о т л и ч а- ю ш и и с я тем, что, с целью повышения эксплуатационных свойств путем механизации операций фиксации и рас- Фиксаций свечевых пакетов, он дополнительно снабжен ползуном-толкателем, смонтированным у каждого захвата рычажной системы, средством вертикального позиционирования ползуна-толкателя и средством реверсивного перемещения ползуна-толкателя.

в виде направляющих шпилек, жестко смонтированных на станине.

г г

16

4

Ь

-+-

тг

др

I

i-Jo L-kJ tfcj ttu

F

4- ч+

/z

-I--I4fВид А

/0

V5

±1

t-+

ЛМ

14

tfcj ttu

1

5-5

/

23

-h

%

4Ф

20

Ь

19

Z6

-I4+i

фие.З

д-эпф

U с

91

It ОС &

П

esmsi

г

i-зпф

1

D.J

1

д-гтгф

Dr

Г(,П551

Авторы

Даты

1990-03-23—Публикация

1988-01-14—Подача