Изобретение относится к обработке металлов давлением, в частности к устройствам для горячей объемной штамповки, а именно к автоматическим линиям.

Известен автоматизированный комплекс для горячей штамповки, содержащий установленные по технологической последовательности и связанные между собой системой управления, нагревательную установку, транспортер, имеющий заслонку и склиз, пресс, загрузчик заготовок в пресс и перекладчик заготовок по позициям штамповки.

Нагретая заготовка из нагревательной установки поступает на транспортер для подачи заготовок к загрузчику, а тот устанавливает заготовку под пресс на первую позицию штамповки. Грейферный перекладчик перемещает заготовку, которая

проходит полный цикл штамповки (включая обрезку облоя). Поковка и облой по лоткам удаляются в тару.

Недостатком известного автоматизированного комплекса является то, что его конструкция не может обеспечить контроль заготовок по длине и разделение спекшихся заготовок, что необходимо при работе пресса со средствами авт бйатиЗации; так как длинная или две спекшиеся заготовки, попав в пресс, вызывают его аварию.

Также недостатком этого автоматизированного комплекса является необходимость ручной смены штампового инструмента и грейферных линеек с захватами и их настройки, что ввиду невысокой стойкости инструмента (порядка 3000 штамповок), приводит к большим потерям времени (1...3 ч и более в смену), а при штамповке поковок

вЗшА

XJ СП

о

00

со ю

с небольшими программами выпуска (до 1000 шт.), ввиду частой смены инструмента, к нецелесообразности использования комплекса.

Другой известный комплекс содержит установленные в технологической последовательности и связанные между собой системой управления нагревательную установку, транспортер, пресс, загрузчик заготовок в пресс и перекладчик заготовок по позициям штамповки с грейферными линейками, а также штамповый пакет в виде связанных элементами направления подвижной и неподвижной плит.

Перемещение плит с инструментом в прессе производится посредством силовых гидроцилиндров. В условиях реального автоматизированного комплекса, когда грейферные линейки с захватами расположены на линии разъема штампов над нижней плитой (см. рис. 9, 17), такое перемещение возможно только при убранных линейках или отодвинутом перекладчике. Также при переходе на штамповку следующей поковки необходимо провести смену захватов или линеек с захватами, которые закреплены жестко на балках перекладчика, что при неотодвинутом перекладчике представляет определенную сложность из-за неудобства подхода (места крепления находятся между боковыми стойками пресса). Поэтому в этих устройствах смена захватов или линеек с захватами, а также откат перекладчика, не оснащенного механизмом перемещения, при смене штампового инструмента будет производиться вручную.

Недостатком известного автоматизированного комплекса является необходимость ручной (неавтоматической) смены штампового инструмента и грейферных линеек с захватами и их настройки в прессе, что приводит к снижению производительности работы комплекса или к нецелесообразности его использования.

Целью изобретения является устранение указанного недостатка, т.е. повышение производительности комплекса путем автоматической смены заранее настроенного штампового инструмента и грейферных линеек с захватами.

Для достижения этой цели автоматизированный комплекс для горячей штамповки, включающий установленные в технологической последовательности и связанные между собой системой управления нагревательную установку, транспортер, пресс и загрузчик заготовок в пресс, смонтированный с возможностью перемещения относительно пресса, перекладчик заготовок по позициям штамповки с грейферными линейками, а также штамповый пакет в виде связанных элементами направления подвижной и неподвижной плит, пресс снабжен замковым устройством для его

сцепления с перекладчиком заготовок, имеющим привод ускоренного перемещения, грейферные линейки перекладчика смонтированы на неподвижной плите штампового пакета и выполнены с замковыми элемента0 ми для сцепления (расцепления) как с нижней плитой штампового пакета, так и с перекладчиком, при этом плита штампового пакета смонтирована на прессе посредством быстродействующих замковых уст5 ройств.

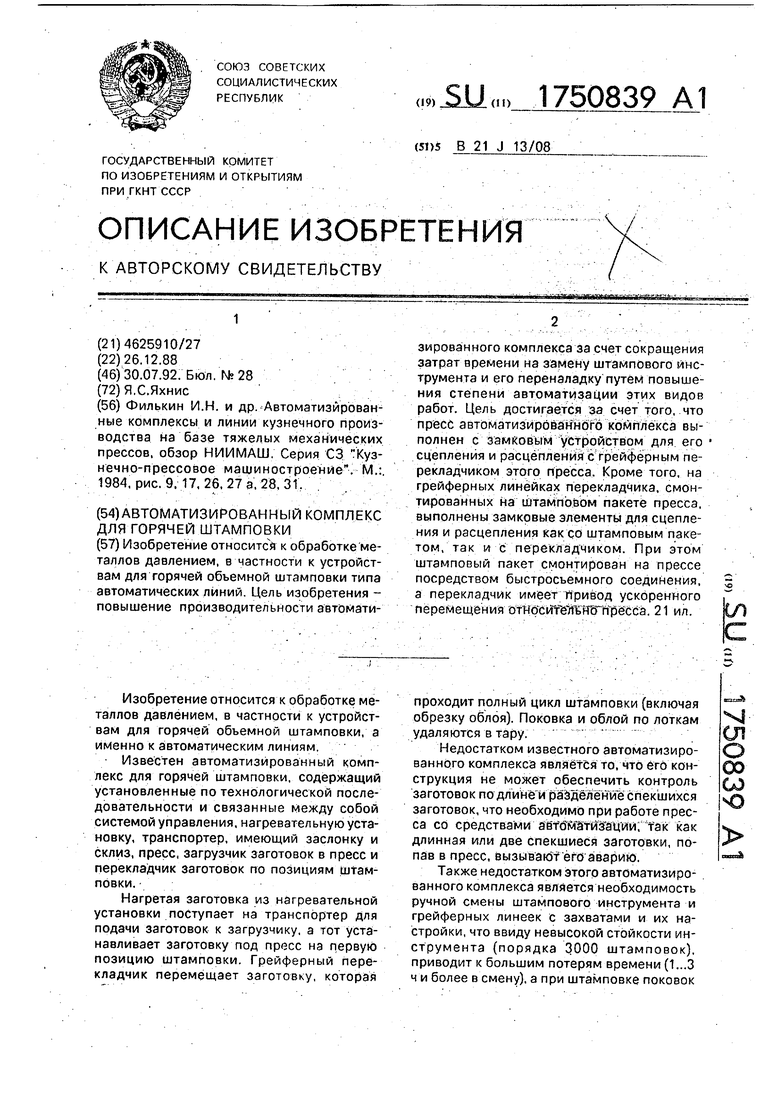

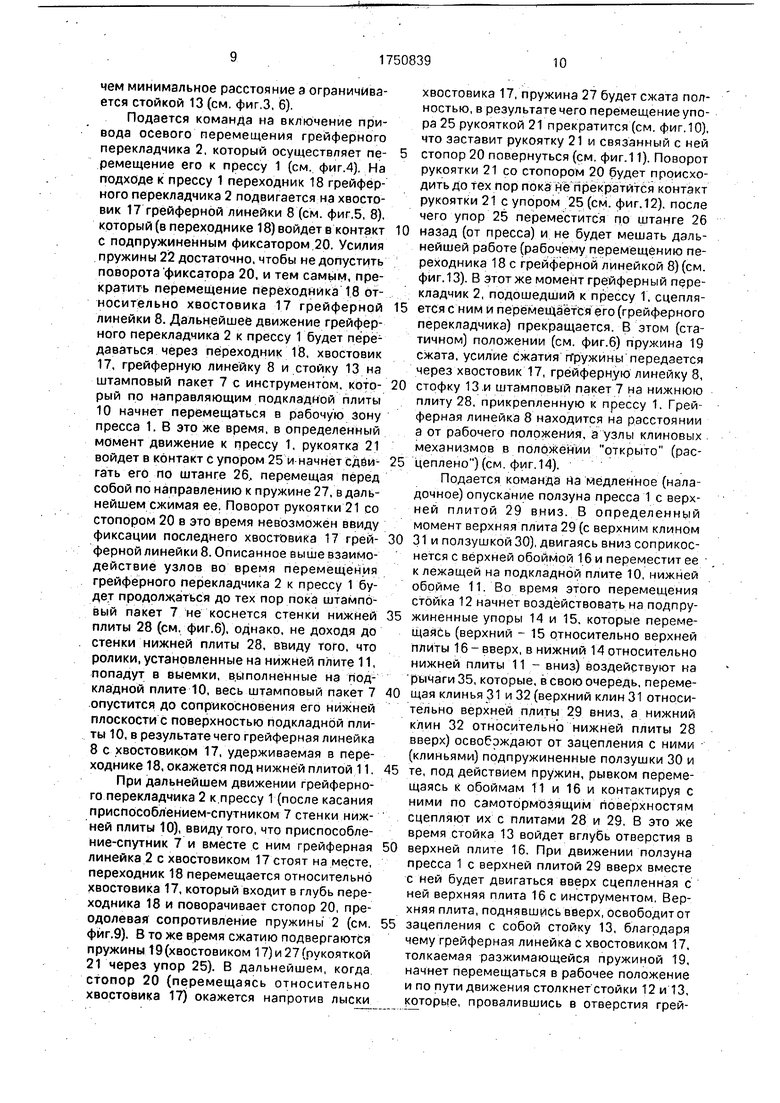

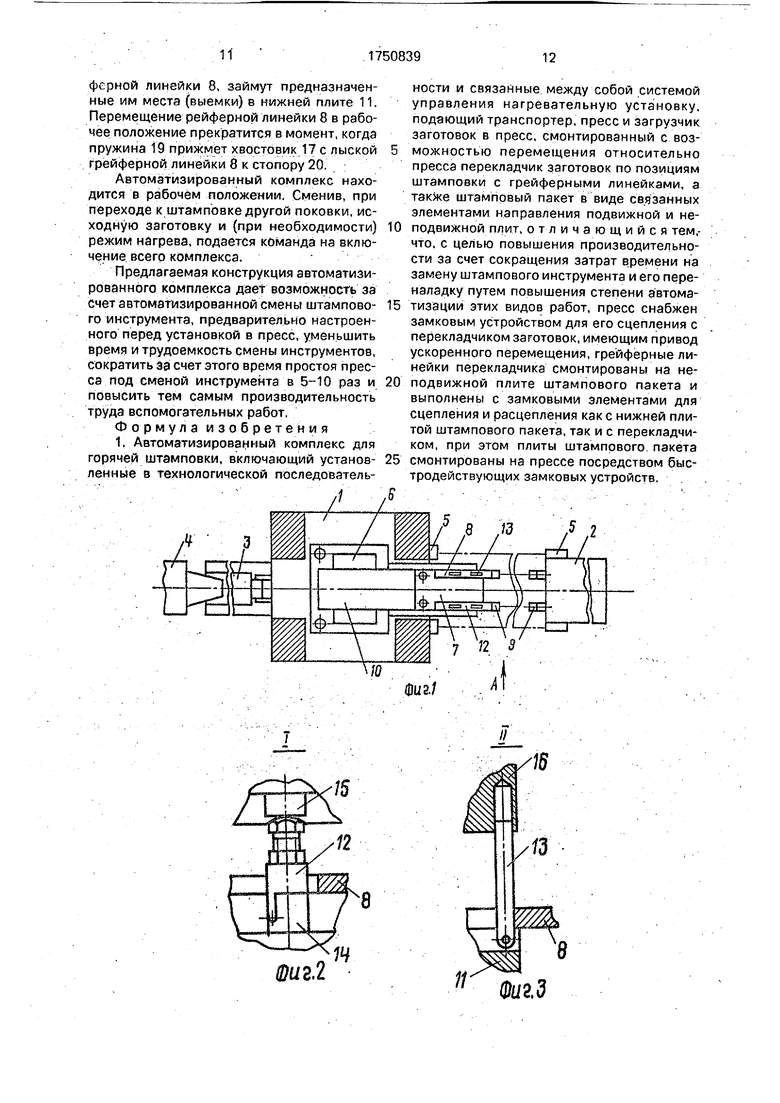

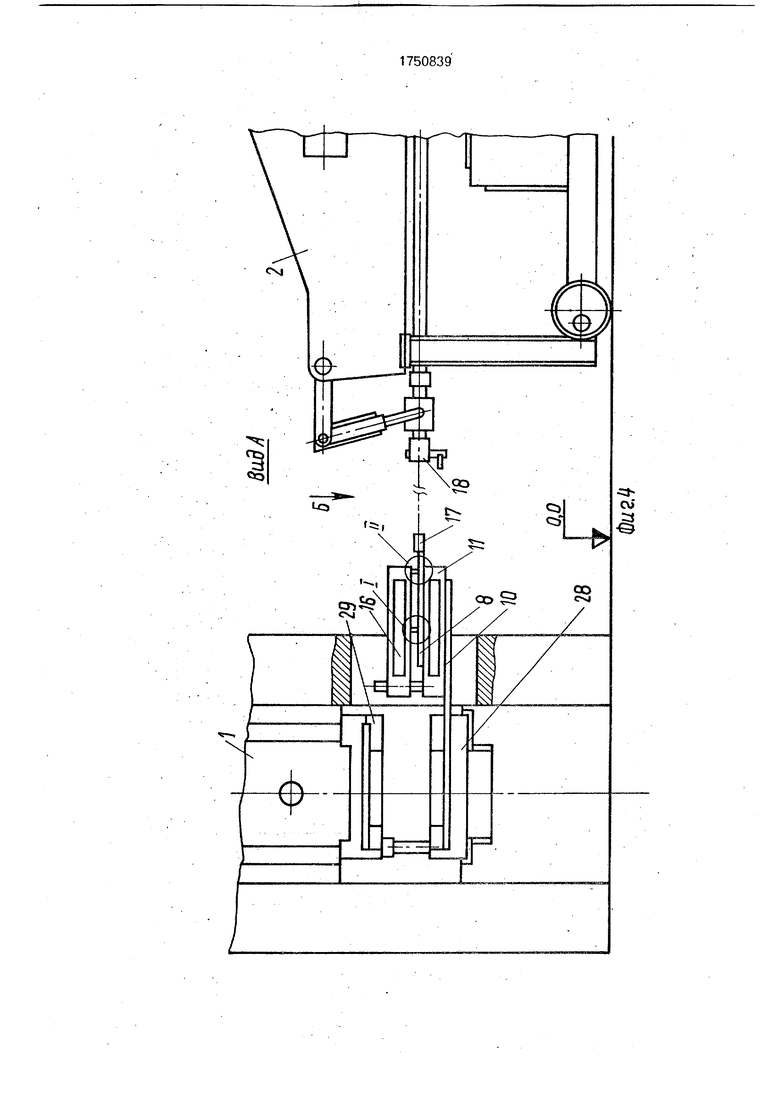

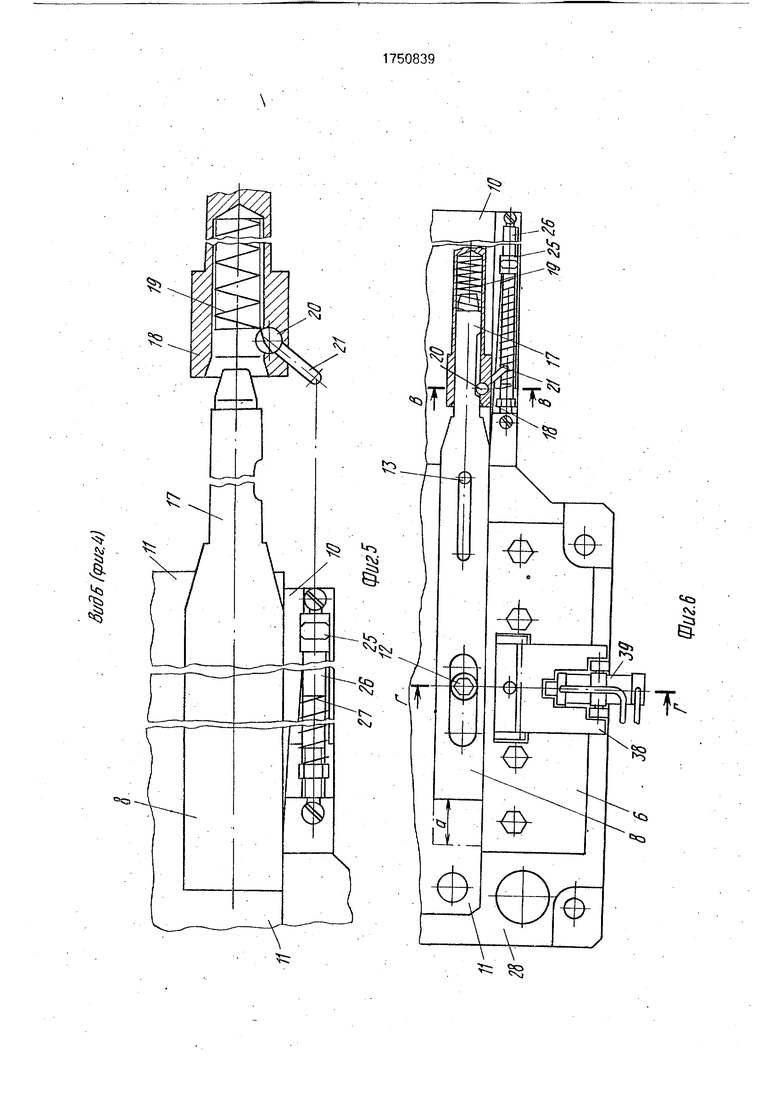

На фиг. 1 изображен автоматизированный комплекс горячей объемной штамповки, общий вид. На фиг.2 и 3 - узлы механизмов сцепления в момент установки

0 штампового пакета на пресс; на фиг.4 - вид по стрелке А на фиг.1; на фиг.5 - вид по стрелке Б на фиг.4; на фиг.6 - нижняя плита, а также механизмы сцепления плиты с прессом и перекладчика грейферной линейки в

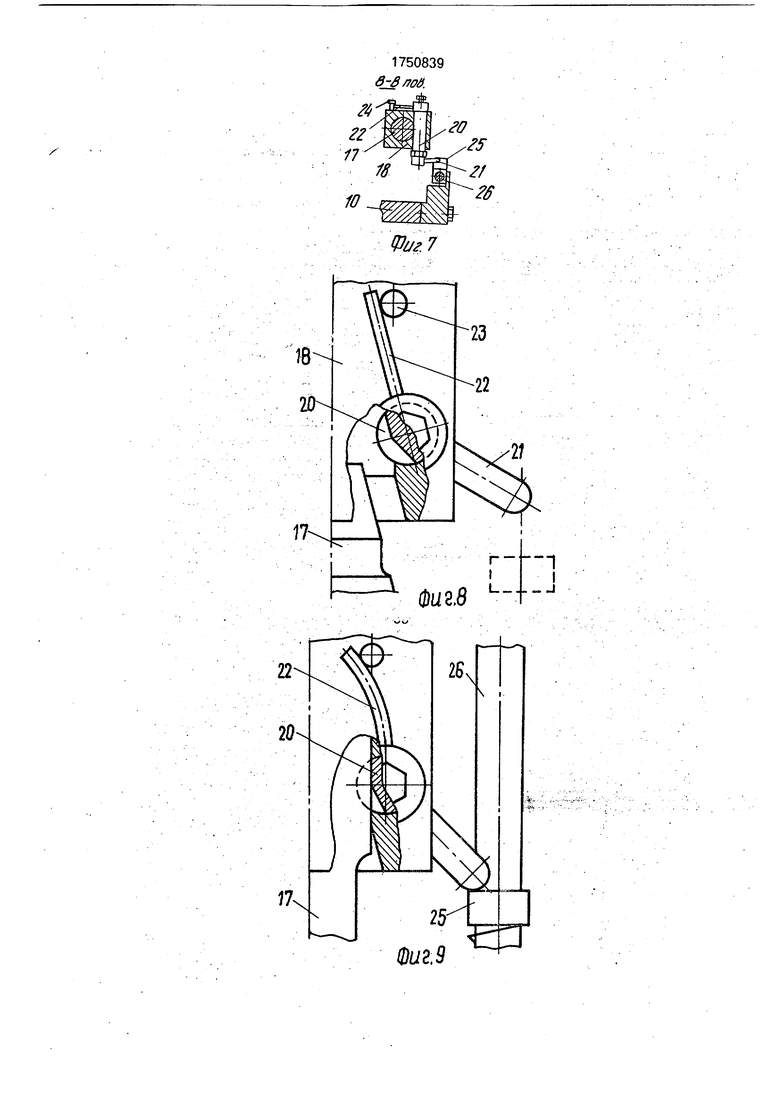

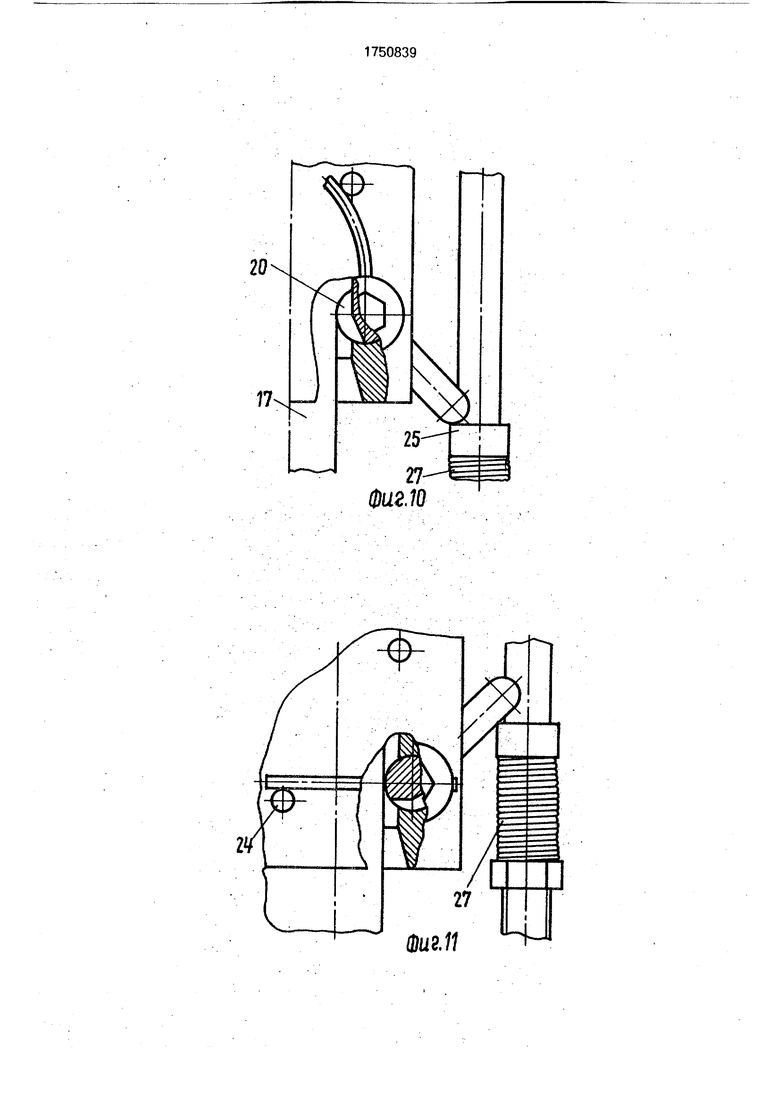

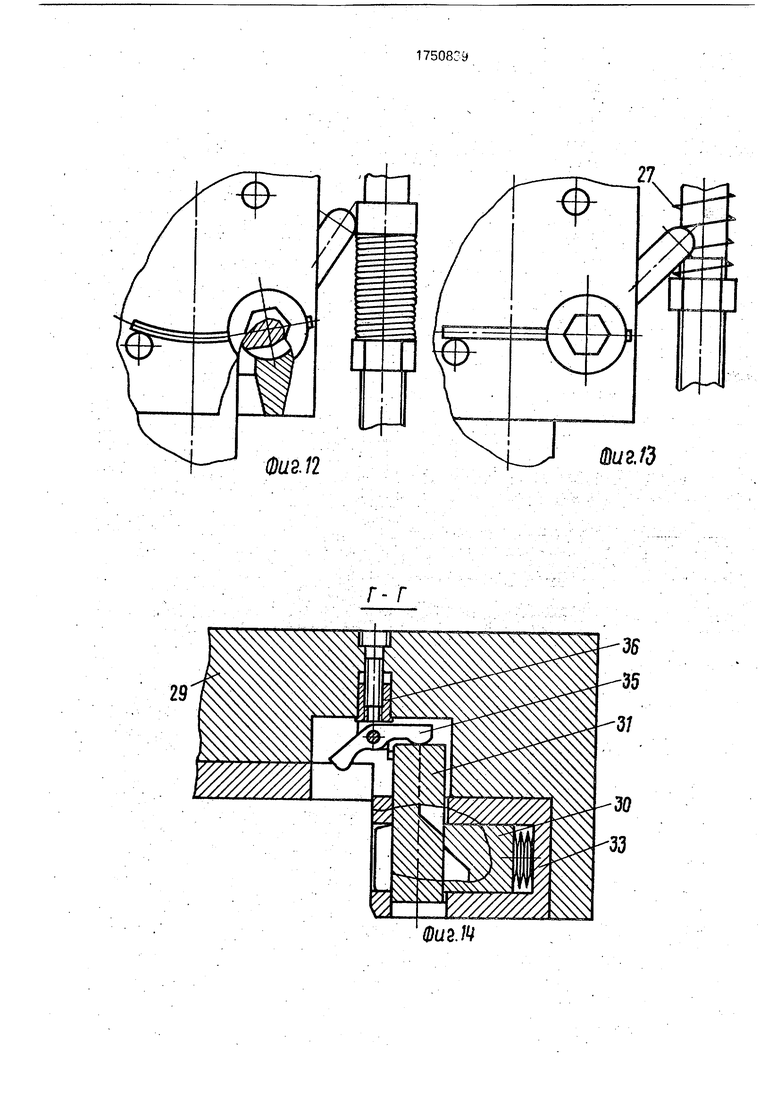

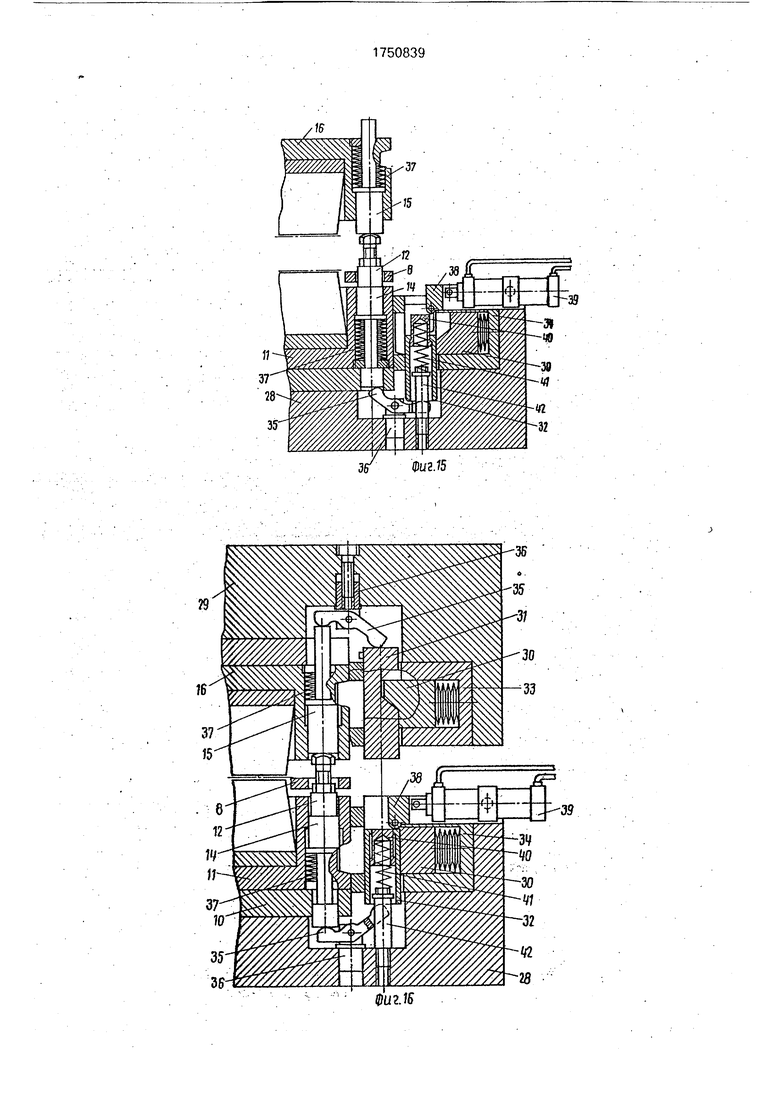

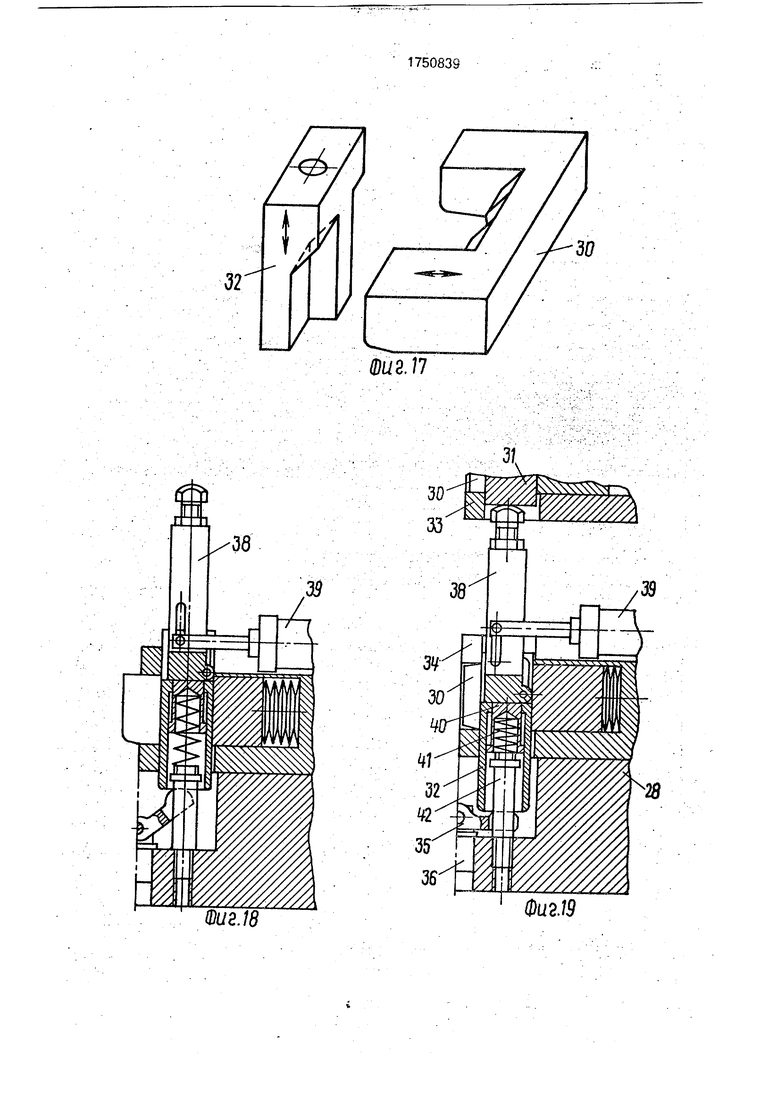

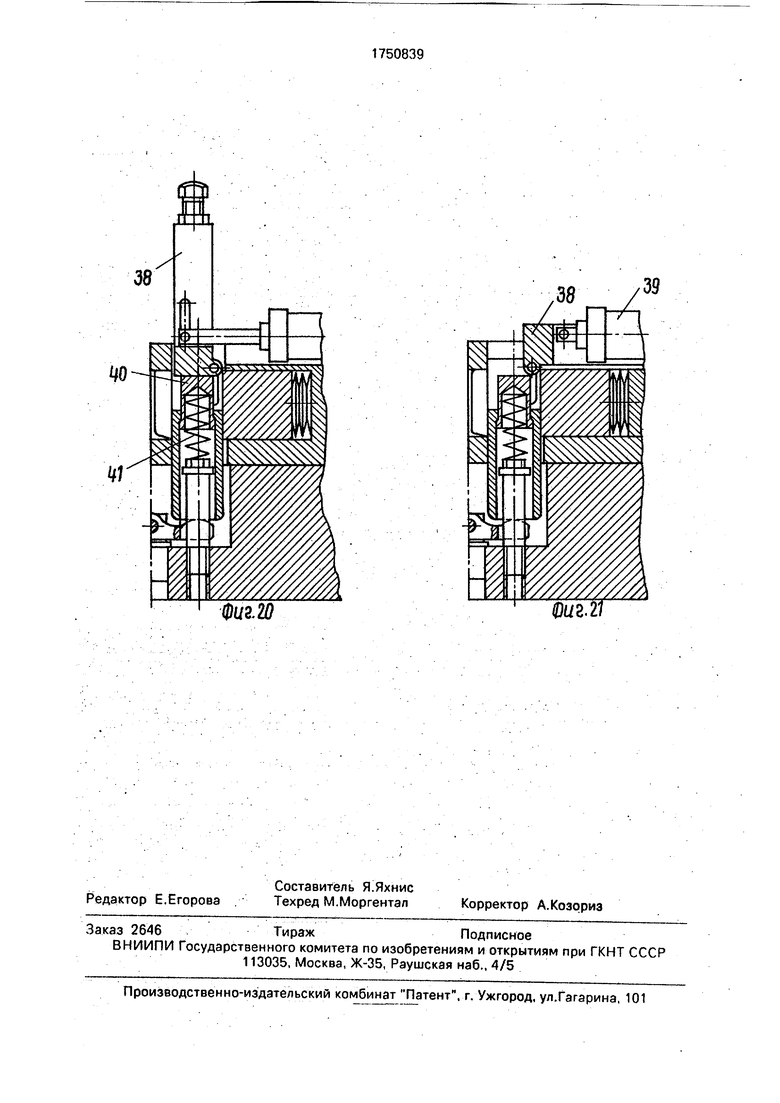

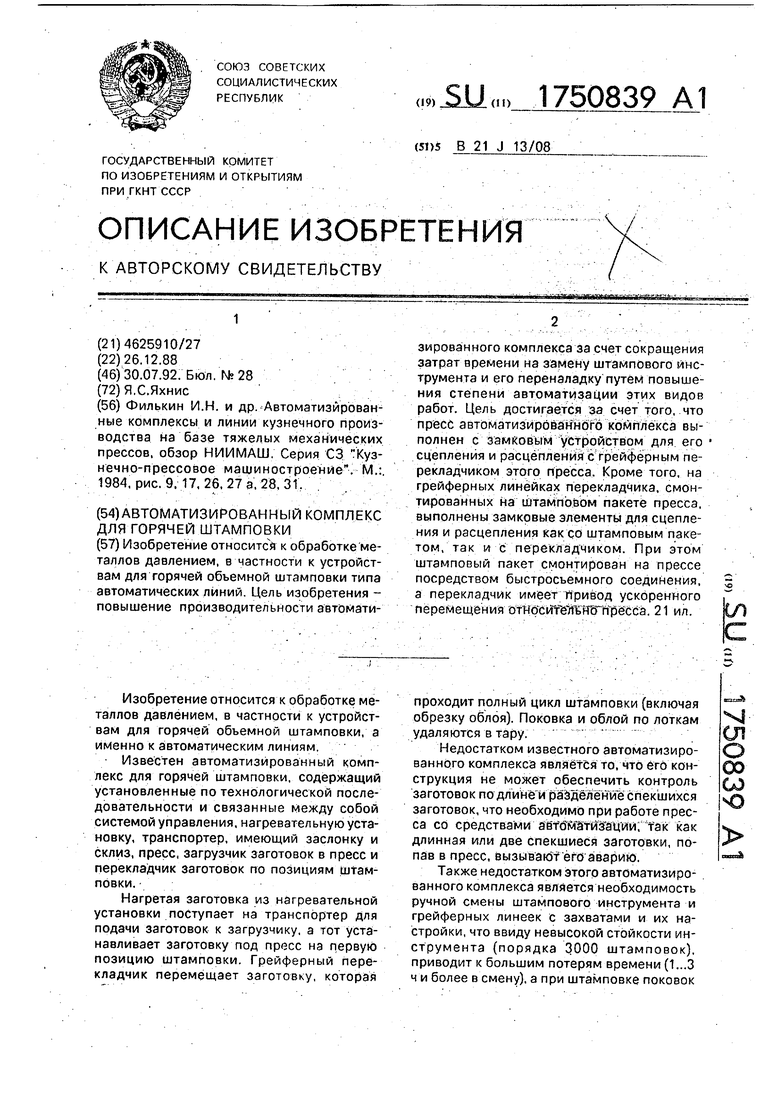

5 момент сцепления перекладчика с прессом; на фиг.7 - разрез В-В на фиг.6; на фиг. 8-13 - последовательность сцепления балки перекладчика с грейферной линейкой в процессе перемещения перекладчика (по0 ложение на фиг.8 соответствует положению на фиг.5, на фиг.13 - фиг.6); на фиг.14 - разрез Г-Г на фиг.6; на фиг.15 - ползун пресса; на фиг. 16 - механизм сцепления пресса с обоймами в положении сцепле5 но (ползун пресса внизу); на фиг. 17 - клиновая пара механизма сцепления обойм с прессом; на фиг. 18-21 - последовательность работы механизма сцепления обойм с прессом для получения положения рас0 цеплено (положение на фиг,1 соответствует положению на фиг.14).

Автоматизированный комплекс горячей штамповки содержит пресс 1, перекладчик поковок по позициям штамповки 2, загруз5 чик 3 с транспортером для подачи заготовок в пресс, оснащенным механизмом контроля температуры и длины заготовок и их отбраковки и нагревательную установку 4. Пресс 1 оснащен механизмом сцепления - расцеп0 ления 5 с грейферным перекладчиком 2 и механизмом сцепления- расцепления 6 со штамповым пакетом 7, на котором закреплены грейферные линейки 8, оснащенные механизмом сцепления-расцепления 9 с

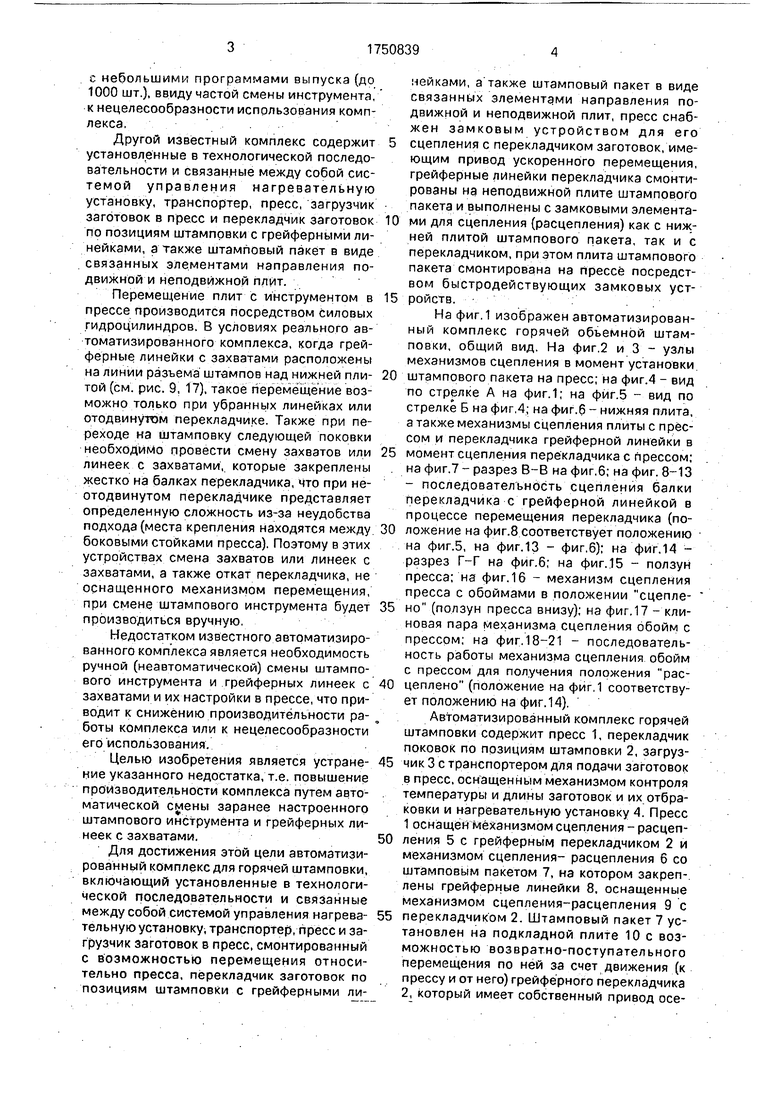

5 перекладчиком 2. Штамповый пакет 7 установлен на подкладной плите 10 с возможностью возвратно-поступательного перемещения по ней за счет движения (к прессу и от него) грейферного перекладчика 2: который имеет собственный привод осевого перемещения. Грейферные линейки 8 имеют пазы, в которых установлены шар- нирно закрепленные в нижней плите 11 стойки 12 и 13, причем стойка 12, опираясь на подпружиненные упоры 14 и 15, удерживает верхнюю плиту 16 в таком положении, что она находится на определенном расстоянии от нижней (см.фиг.2, 14). а стойка 13 верхним торцом находится в отверстии верхней плиты 16 (см. фиг.З).

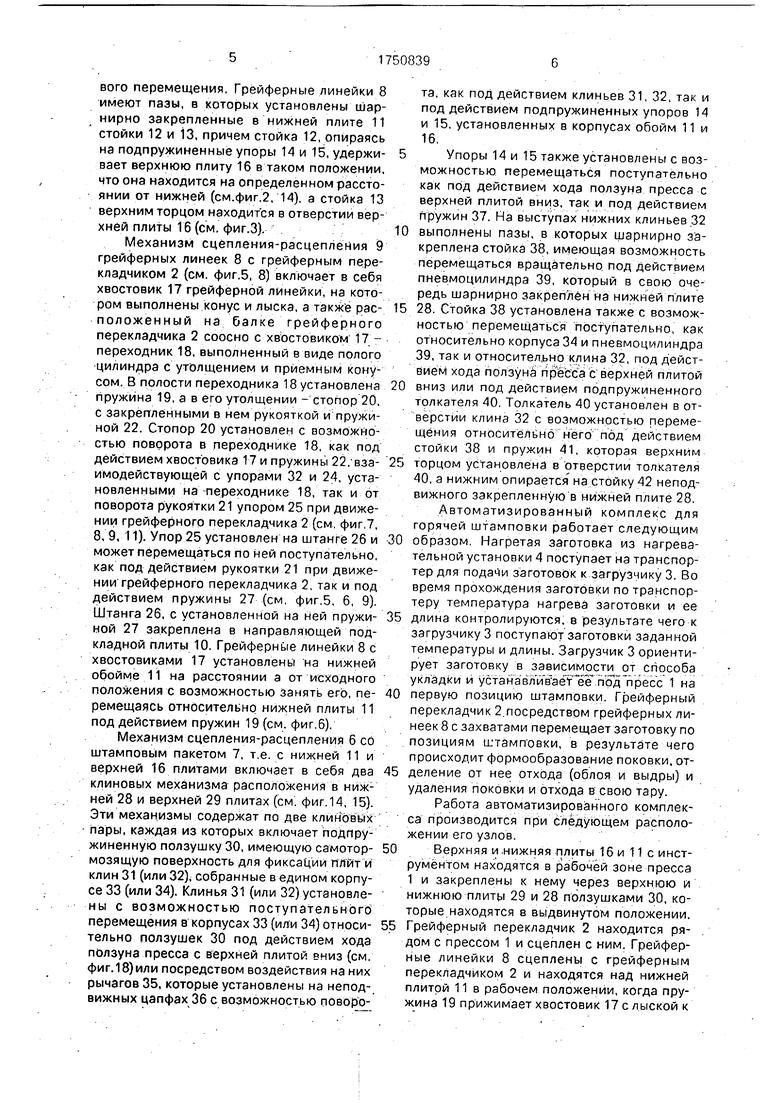

Механизм сцепления-расцепления 9 грейферных линеек 8 с грейферным перекладчиком 2 (см. фиг.5, 8) включает в себя хвостовик 17 грейферной линейки, на котором выполнены конус и лыска, а также расположенный на балке грейферного перекладчика 2 соосно с хвостовиком 17 - переходник 18, выполненный в виде полого цилиндра с утолщением и приемным конусом. В полости переходника 18 установлена пружина 19, а в его утолщении - стопор 20, с закрепленными в нем рукояткой и пружиной 22. Стопор 20 установлен с возможностью поворота в переходнике 18, как под действием хвостовика 17 и пружины 22, взаимодействующей с упорами 32 и 24, установленными на переходнике 18, так и от поворота рукоятки 21 упором 25 при движении грейферного перекладчика 2 (см. фиг.7, 8, 9, 11). Упор 25 установлен на штанге 26 и может перемещаться по ней поступательно, как под действием рукоятки 21 при движении грейферного перекладчика 2, так и под действием пружины 27 (см. фиг,5, б, 9). Штанга 26, с установленной на ней пружиной 27 закреплена в направляющей подкладной плиты 10. Грейферные линейки 8 с хвостовиками 17 установлены на нижней обойме 11 на расстоянии а от исходного положения с возможностью занять его, перемещаясь относительно нижней плиты 11 под действием пружин 19 (см. фиг.6).

Механизм сцепления-расцепления 6 со штамповым пакетом 7, т.е. с нижней 11 и верхней 16 плитами включает в себя два клиновых механизма расположения в нижней 28 и верхней 29 плитах (см. фиг.14, 15). Эти механизмы содержат по две клиновых пары, каждая из которых включает подпружиненную ползушку 30, имеющую самотормозящую поверхность для фиксации плит и клин 31 (или 32), собранные в едином корпусе 33 (или 34). Клинья 31 (или 32) установлены с возможностью поступательного перемещения в корпусах 33 (или 34) относительно ползушек 30 под действием хода ползуна пресса с верхней плитой вниз (см. фиг. 18) или посредством воздействия на них рычагов 35, которые установлены на неподвижных цапфах 36 с возможностью поворота, как под действием клиньев 31, 32, так и под действием подпружиненных упоров 14 и 15, установленных в корпусах обойм 11 и 16.

5Упоры 14 и 15 также установлены с возможностью перемещаться поступательно как под действием хода ползуна пресса с верхней плитой вниз, так и под действием пружин 37. На выступах нижних клиньев 32

0 выполнены пазы, в которых шарнирно закреплена стойка 38, имеющая возможность перемещаться вращательно под действием пневмоцилиндра 39, который в свою очередь шарнирно закреплен на нижней плите

5 28. Стойка 38 установлена также с возможностью перемещаться поступательно, как относительно корпуса 34 и пневмоцилиндра

39,так и относительно клина 32, под действием хода ползуна пресса с верхней плитой

0 вниз или под действием подпружиненного толкателя 40. Толкатель 40 установлен в отверстии клина 32 с возможностью перемещения относительно него под действием стойки 38 и пружин 41, которая верхним

5 торцом установлена в отверстии толкателя

40,а нижним опирается на стойку 42 неподвижного закрепленную в нижней плите 28.

Автоматизированный комплекс для горячей штамповки работает следующим

0 образом Нагретая заготовка из нагревательной установки 4 поступает на транспортер для подачи заготовок к загрузчику 3. Во время прохождения заготовки по транспортеру температура нагрева заготовки и ее

5 длина контролируются, в результате чего к загрузчику 3 поступают заготовки заданной температуры и длины. Загрузчик 3 ориентирует заготовку в зависимости от способа укладки и устанавл и в аёУёе под пресс 1 на

0 первую позицию штамповки. Грейферный перекладчик 2 посредством грейферных линеек 8 с захватами перемещает заготовку по позициям штамповки, в результате чего происходит формообразование поковки, от5 деление от нее отхода (облоя и выдры) и удаления поковки и отхода в свою тару.

Работа автоматизированного комплекса производится при следующем расположении его узлов.

0Верхняя и нижняя плиты 16 и 11 с инструментом находятся в рабочей зоне пресса 1 и закреплены к нему через верхнюю и нижнюю плиты 29 и 28 ползушками 30, которые находятся в выдвинутом положении.

5 Грейферный перекладчик 2 находится рядом с прессом 1 и сцеплен с ним. Грейферные линейки 8 сцеплены с грейферным перекладчиком 2 и находятся над нижней плитой 11 в рабочем положении, когда пружина 19 прижимает хвостовик 17 с лыской к

стопору 20, Стойки 12, 13 и 38 находятся в опущенном положении, не мешая перемещению грейферных линеек 8. Пружины 37 разжаты.

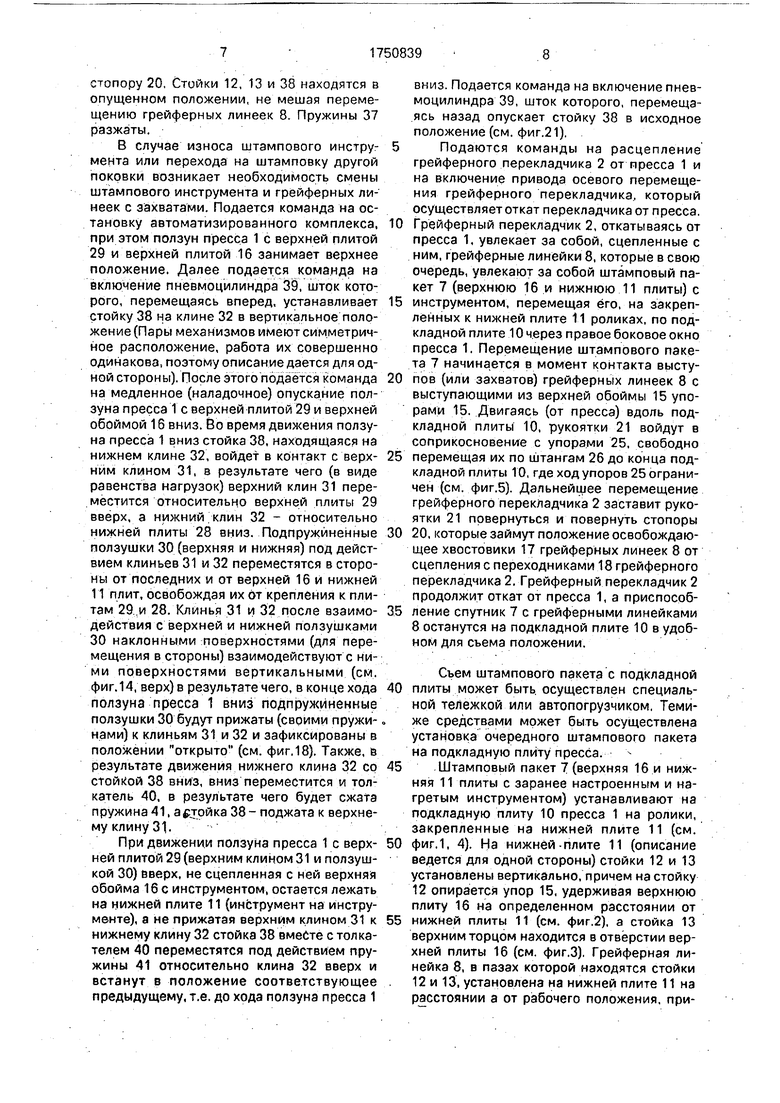

В случае износа штампового инстру- мента или перехода на штамповку другой поковки возникает необходимость смены штампового инструмента и грейферных линеек с захватами. Подается команда на остановку автоматизированного комплекса, при этом ползун пресса 1 с верхней плитой

29и верхней плитой 16 занимает верхнее положение. Далее подается команда на включение пневмоцилиндра 39, шток которого, перемещаясь вперед, устанавливает стойку 38 на клине 32 в вертикальное положение (Пары механизмов имеют симметричное расположение, работа их совершенно одинакова, поэтому описание дается для одной стороны). После этого подается команда на медленное (наладочное) опускание ползуна пресса 1 с верхней плитой 29 и верхней обоймой 16 вниз. Во время движения ползуна пресса 1 вниз стойка 38, находящаяся на нижнем клине 32, войдет в контакт с верх- ним клином 31, в результате чего (в виде равенства нагрузок) верхний клин 31 переместится относительно верхней плиты 29 вверх, а нижний клин 32 - относительно нижней плиты 28 вниз. Подпружиненные ползушки 30 (верхняя и нижняя) под действием клиньев 31 и 32 переместятся в стороны от последних и от верхней 16 и нижней

11 плит, освобождая их от крепления к плитам 29 и 28. Клинья 31 и 32 после взаимо- действия с верхней и нижней ползушками

30наклонными поверхностями (для перемещения в стороны) взаимодействуют с ними поверхностями вертикальными (см. фиг. 14, верх) в результате чего, в конце хода ползуна пресса 1 вниз подпружиненные ползушки 30 будут прижаты (своими пружинами) к клиньям 31 и 32 и зафиксированы в положении открыто (см. фиг. 18). Также, в результате движения нижнего клина 32 со стойкой 38 вниз, вниз переместится и толкатель 40, в результате чего будет сжата пружина 41, аЈтойка 38- поджата к верхнему клину 31При движении ползуна пресса 1 с верх- ней плитой 29 (верхним клином 31 и ползуш- кой 30) вверх, не сцепленная с ней верхняя обойма 16с инструментом, остается лежать на нижней плите 11 (инструмент на инструменте), а не прижатая верхним клином 31 к нижнему клину 32 стойка 38 вместе с толкателем 40 переместятся под действием пружины 41 относительно клина 32 вверх и встанут в положение соответствующее предыдущему, т.е. до хода ползуна пресса 1

вниз. Подается команда на включение пневмоцилиндра 39, шток которого, перемещаясь назад опускает стойку 38 в исходное положение (см. фиг.21).

Подаются команды на расцепление грейферного перекладчика 2 от пресса 1 и на включение привода осевого перемещения грейферного перекладчика, который осуществляет откат перекладчика от пресса. Грейферный перекладчик 2, откатываясь от пресса 1, увлекает за собой, сцепленные с ним, грейферные линейки 8, которые в свою очередь, увлекают за собой штамповый пакет 7 (верхнюю 16 и нижнюю 11 плиты) с инструментом, перемещая его, на закрепленных к нижней плите 11 роликах, по подкладной плите 10 через правое боковое окно пресса 1. Перемещение штампового пакета 7 начинается в момент контакта выступов (или захватов) грейферных линеек 8 с выступающими из верхней обоймы 15 упорами 15. Двигаясь (от пресса) вдоль подкладной плиты 10, рукоятки 21 войдут в соприкосновение с упорами 25, свободно перемещая их по штангам 26 до конца подкладной плиты 10, где ход упоров 25 ограничен (см. фиг.5). Дальнейшее перемещение грейферного перекладчика 2 заставит рукоятки 21 повернуться и повернуть стопоры 20, которые займут положение освобождающее хвостовики 17 грейферных линеек 8 от сцепления с переходниками 18 грейферного перекладчика 2. Грейферный перекладчик 2 продолжит откат от пресса 1, а приспособление спутник 7 с грейферными линейками 8 останутся на подкладной плите 10 в удобном для сьема положении.

Съем штампового пакета с подкладной плиты может быть осуществлен специальной тележкой или автопогрузчиком, Теми- же средствами может быть осуществлена установка очередного штампового пакета на подкладную плиту пресса.

Штамповый пакет 7 (верхняя 16 и нижняя 11 плиты с заранее настроенным и нагретым инструментом) устанавливают на подкладную плиту 10 пресса 1 на ролики, закрепленные на нижней плите 11 (см. фиг.1, 4). На нижней-плите 11 (описание ведется для одной стороны) стойки 12 и 13 установлены вертикально, причем на стойку 12 опирается упор 15, удерживая верхнюю плиту 16 на определенном расстоянии от нижней плиты 11 (см. фиг.2), а стойка 13 верхним торцом находится в отверстии верхней плиты 16 (см. фиг.З). Грейферная линейка 8, в пазах которой находятся стойки 12 и 13, установлена на нижней плите 11 на расстоянии а от рабочего положения, причем минимальное расстояние а ограничивается стойкой 13 (см. фиг.З, 6).

Подается команда на включение привода осевого перемещения грейферного перекладчика 2, который осуществляет перемещение его к прессу 1 (см. фиг.4). На подходе к прессу 1 переходник 18 грейферного перекладчика 2 подвигается на хвостовик 17 грейферной линейки 8 (см. фиг.5, 8), который (в переходнике 18) войдет в контакт с подпружиненным фиксатором 20. Усилия пружины 22 достаточно, чтобы не допустить поворота фиксатора 20, и тем самым, прекратить перемещение переходника 18 относительно хвостовика 17 грейферной линейки 8. Дальнейшее движение грейферного перекладчика 2 к прессу 1 будет передаваться через переходник 18, хвостовик 17, грейферную линейку 8 и стойку 13 на штамповый пакет 7 с инструментом, который по направляющим подкладной плиты 10 начнет перемещаться в рабочую зону пресса 1. В это же время, в определенный момент движение к прессу 1, рукоятка 21 войдет в контакт с упором 25 и начнет сдвигать его по штанге 26. перемещая перед собой по направлению к пружине 27, в дальнейшем сжимая ее. Поворот рукоятки 21 со стопором 20 в это время невозможен ввиду фиксации последнего хвостовика 17 грейферной линейки 8. Описанное выше взаимодействие узлов во время перемещения грейферного перекладчика 2 к прессу 1 будет продолжаться до тех пор пока штамповый пакет 7 не коснется стенки нижней плиты 28 (см. фиг.б), однако, не доходя до стенки нижней плиты 28, ввиду того, что ролики, установленные на нижней плите 11, попадут в выемки, выполненные на подкладной плите 10, весь штамповый пакет 7 опустится до соприкосновения его нижней плоскости с поверхностью подкладной плиты 10, в результате чего грейферная линейка 8 с хвостовиком 17, удерживаемая в переходнике 18, окажется под нижней плитой 11.

При дальнейшем движении грейферного перекладчика 2 к прессу 1 (после касания приспособлением-спутником 7 стенки нижней плиты 10), ввиду того, что приспособление-спутник 7 и вместе с ним грейферная линейка 2 с хвостовиком 17 стоят на месте, переходник 18 перемещается относительно хвостовика 17, который входит в глубь переходника 18 и поворачивает стопор 20, преодолевая сопротивление пружины 2 (см. фиг.9). В то же время сжатию подвергаются пружины 19 (хвостовиком 17) и 27 (рукояткой 21 через упор 25). В дальнейшем, когда стопор 20 (перемещаясь относительно хвостовика 17) окажется напротив лыски

хвостовика 17, пружина 27 будет сжата полностью, в результате чего перемещение упора 25 рукояткой 21 прекратится (см. фиг.10), что заставит рукоятку 21 и связанный с ней

стопор 20 повернуться (см. фиг.11). Поворот рукоятки 21 со стопором 20 будет происходить до тех пор пока не прекратится контакт рукоятки 21с упором 25 (см. фиг. 12), после чего упор 25 переместится по штанге 26

0 назад (от пресса) и не будет мешать дальнейшей работе (рабочему перемещению переходника 18с грейферной линейкой 8) (см. фиг.13). В этот же момент грейферный перекладчик 2, подошедший к прессу 1, сцепля5 ется сними перемещается его (грейферного перекладчика) прекращается. В этом (статичном) положении (см. фиг.б) пружина 19 сжата, усилие сжатия ггружины передается через хвостовик 17, грейферную линейку 8,

0 стофку 13 и штамповый пакет 7 на нижнюю плиту 28, прикрепленную к прессу 1. Грейферная линейка 8 находится на расстоянии а от рабочего положения, а узлы клиновых механизмов в положении открыто (рэс5 цеплено)(см фиг. 14).

Подается команда на медленное (наладочное) опускание ползуна пресса 1 с верхней плитой 29 вниз. В определенный момент верхняя плита 29 (с верхним клином

0 31 и ползушкойЗО), двигаясь вниз соприкоснется с верхней обоймой 16 и переместит ее к лежащей на подкладной плите 10, нижней обойме 11 Во время этого перемещения стойка 12 начнет воздействовать на подпру5 жиненные упоры 14 и 15, которые перемещаясь (верхний - 15 относительно верхней плиты 16 - вверх, в нижний 14 относительно нижней плиты 11 - вниз) воздействуют на рычаги 35, которые, в свою очередь, переме0 щая клинья 31 и 32 (верхний клин 31 относительно верхней плиты 29 вниз, а нижний клин 32 относительно нижней плиты 28 вверх) освобождают от зацепления с ними (клиньями) подпружиненные ползушки 30 и

5 те, под действием пружин, рывком перемещаясь к обоймам 11 и 16 и контактируя с ними по самотормозящим поверхностям сцепляют их с плитами 28 и 29, В это же время стойка 13 войдет вглубь отверстия в

0 верхней плите 16. При движении ползуна пресса 1 с верхней плитой 29 вверх вместе с ней будет двигаться вверх сцепленная с ней верхняя плита 16 с инструментом Верхняя плита, поднявшись вверх, освободит от

5 зацепления с собой стойку 13, благодаря чему грейферная линейка с хвостовиком 17, толкаемая разжимающейся пружиной 19, начнет перемещаться в рабочее положение и по пути движения столкнет стойки 12 и 13, которые, провалившись в отверстия грейфермой линейки 8, займут предназначенные им места (выемки) в нижней плите 11. Перемещение рейферной линейки 8 в рабочее положение прекратится в момент, когда пружина 19 прижмет хвостовик 17 с лыской грейферной линейки 8 к стопору 20.

Автоматизированный комплекс находится в рабочем положении. Сменив, при переходе к штамповке другой поковки, исходную заготовку и (при необходимости) режим нагрева, подается команда на включение всего комплекса.

Предлагаемая конструкция автоматизированного комплекса дает возможность за счет автоматизированной смены штампово- го инструмента, предварительно настроенного перед установкой в пресс, уменьшить время и трудоемкость смены инструментов, сократить за счет этого время простоя пресса под сменой инструмента в 5-10 раз и повысить тем самым производительность труда вспомогательных работ.

Формула изобретения

1. Автоматизированный комплекс для горячей штамповки, включающий устаное- ленные в технологической последователь/

ности и связанные между собой системой управления нагревательную установку, подающий транспортер, пресс и загрузчик заготовок в пресс, смонтированный с возможностью перемещения относительно пресса перекладчик заготовок по позициям штамповки с грейферными линейками, а также штамповый пакет в виде связанных элементами направления подвижной и неподвижной плит, отличающийся тем,- что, с целью повышения производительности за счет сокращения затрат времени на замену штампового инструмента и его переналадку путем повышения степени автоматизации этих видов работ, пресс снабжен замковым устройством для его сцепления с перекладчиком заготовок, имеющим привод ускоренного перемещения, грейферные линейки перекладчика смонтированы на неподвижной плите штампового пакета и выполнены с замковыми элементами для сцепления и расцепления как с нижней плитой штампового пакета, так и с перекладчиком, при этом плиты штампового пакета смонтированы на прессе посредством быстродействующих замковых устройств.

2

Фиг/

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Автоматический комплекс для горячей объемной штамповки | 1987 |

|

SU1493373A1 |

| Блок-штамп последовательной штамповки | 1980 |

|

SU1009580A1 |

| Многопозиционный пресс | 1988 |

|

SU1620188A1 |

| МНОГОПОЗИЦИОННЫЙ ПРЕСС | 1992 |

|

RU2013173C1 |

| Грейферный механизм подачи к штампу для вязки крючковых цепей | 1980 |

|

SU984585A1 |

| МЕХАНИЗИРОВАННЫЙ БЛОК ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ ЗАГОТОВОК НА ПРЕССЕ И УСТРОЙСТВО ЕГО ЗАМЕНЫ | 2000 |

|

RU2221696C2 |

| Грейферный механизм подачи к штампу | 1990 |

|

SU1729664A1 |

| Штамп с отключаемыми пуансонами | 1984 |

|

SU1274823A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1983 |

|

SU1207576A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для горячей объемной штамповки типа автоматических линий. Цель изобретения - повышение производительности автоматизированного комплекса за счет сокращения затрат времени на замену штампового инструмента и его переналадку путем повышения степени автоматизации этих видов работ. Цель достигается за счет того, что пресс автоматизированного комплекса выполнен с замковым устройством для его сцепления и расцепления с грейферным перекладчиком этого пресса. Кроме того, на грейферных линейках перекладчика, смонтированных на штамповом пакете пресса, выполнены замковые элементы для сцепления и расцепления как со штамповым пакетом, так и с перекладчиком. При этом штамповый пакет смонтирован на прессе посредством быстросьемного соединения, а перекладчик имеет привод ускоренного перемещения отШсйТе ЛТГнТТгГре сса. 21 ил.

шг,2

ФигЭ

В б 38

18 19

//

Н 26 25 фиг.5

12 Г

/J

ел о

со со

iO

192526

Г1

Риг. 6

/

10

п

Риг 7

фиг.8

-. J

d

Фиг.9

27Фиг.ю

ffluafl

Фиг 12

йиг/3

Фиг.ш

flЈ

si wai

.sc

31

eesoGii

Й епф

se

6С80ВИ

81 гпф

Ll WQ

ФШ20

0U8.27

| Филькин И.Н | |||

| и др | |||

| Автоматизированные комплексы и линии кузнечного производства на базе тяжелых механических прессов, обзор НИИМАШ | |||

| Серия СЗ Куз- нечно-прессовое машиностроение | |||

| М.: | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | |||

Авторы

Даты

1992-07-30—Публикация

1988-12-26—Подача