Заявляемое изобретение относится к области производства строительных материалов с помощью вибропрессов и касается комплекса формовочного стационарного для производства бетонных изделий из полусухих (жестких) бетонов с различными заполнителями, и позволяет изготавливать камни стеновые, плитку тротуарную, камни бортовые и прочие мелкоштучные изделия из полусухих (жестких) бетонных смесей с различными заполнителями методом полусухого объемного вибропрессования.

Известна Установка для прессования изделий преимущественно из полусухих строительных смесей (Патент на изобретение РФ RU 2070109 МПК B28B 1/08, опубл. 10.12.1996). Использование: в промышленности строительных материалов для производства облицовочных плиток, сплошных и пустотелых камней различного назначения. Сущность изобретения: установка для прессования изделий, преимущественно, из полусухих строительных смесей содержит станину с дозирующим устройством в виде расходного бункера и размещенного под ним приводного горизонтально подвижного ящичного питателя, упорного стола на упругих опорах с возбудителем колебаний, размещенного между соединенными в верхней части поперечиной колоннами, охватываемыми направляющими втулками вспомогательной, верхней и нижней траверс. Верхняя и нижняя траверсы кинематически связаны со штоками силовых цилиндров и соединены через упругие элементы, соответственно, с пуансоном и матрицей, причем последняя оперта через съемное днище на упорный стол. Съемное днище установлено на дополнительной каретке последовательно со сменным поддоном. Дополнительная каретка оперта на вспомогательную траверсу, установленную на штоках силовых цилиндров, причем векторы горизонтальных перемещений основной и дополнительных кареток механизма подачи сменных поддонов взаимно перпендикулярны и лежат в одной плоскости. Суммарная жесткость упругих опор и расстояние по вертикали от направляющих основной каретки до поверхности вспомогательной траверсы в крайне нижнем положении превышают, соответственно, в 1,2-4,5 и 1,5-4,5 раз суммарную жесткость упругих элементов и матрицы.

Известен вибропресс (патент на п.м. 21 549, МПК B28B 3/04, опубл. 27.01.2002 Бюл. №3) Вибропресс для формования бетонных изделий, содержащий загрузочный узел, станину с колоннами, на которой размещены матрица, стол, верхний ползун с пуансоном, вибраторы, силовые гидроцилиндры, расходный бункер, мерный ящик, отличающийся тем, что дополнительно снабжен нижним ползуном с установленным на нем на виброопорах столе, а на верхнем ползуне закреплен через упругий элемент пуансон, причем верхний и нижний ползуны снабжены упорами с возможностью взаимодействия между собой, при этом станина снабжена ограничителями перемещения нижнего ползуна, матрица снабжена вибраторами и закреплена на станине при помощи виброопор, а мерный ящик снабжен решеткой, установленной в нижней его плоскости.

Известен универсальный вибропресс (патент на изобретение 2342247, МПК B28B 3/00, опубл. 20.04.2006 Бюл. №11). Изобретение относится к области производства строительных материалов посредством прессования. Универсальный вибропресс для вибролитья и вибропрессования одно- и многоцветной тротуарной плитки состоит из станины, бункера с подвижным дном, раздаточного ящика, магазина для поддонов, платформы с зацепами, вибростола с подвижной рамой и механическим синхронным вибратором, направляющих колонок, матрицы траверсы, каретки с пуансоном, приспособления с перегородками, плиты и гидропривода механизмов. При этом вибростол с механическим синхронным вибратором установлен на подвижной раме, подвешенной к станине на 2-х консольных направляющих, с возможностью возвратно-поступательного движения под действием 2-х гидроцилиндров. Приспособление с перегородками установлено на плите, прикрепленной к штокам 2-х гидроцилиндров, установленных на каретке с пуансоном.

Существенным недостатком перечисленных объектов является недостаточная зона формования, не позволяющая расширять линию механизированным устройством укладки готовой продукции на транспортный поддон, а также отсутствие возможности накопления поддонов с отформованными изделиями на горизонтально установленном стеллаже, а также невозможность осуществления вариантов приема поддонов на горизонтальный стеллаж или вертикальный подъемник с кассетой, и осуществления производства двухслойной тротуарной плитки, где окрашенная смесь используется только для формирования верхнего слоя изделия 10 мм при толщине плитки 70 мм.

Наиболее близким к заявляемому объекту может рассматриваться Устройство для прессования изделий из строительных смесей (Патент на п.м. RU 111802, МПК B28B 1/08, B28B 3/00, опубл. 27.12.2011). Полезная модель относится к строительной индустрии, а именно к устройствам для прессования изделий из бетонных смесей. Предложено устройство для прессования изделий из строительных смесей, включающее неподвижную раму, бункер, дозатор, стол с вибраторами, траверсу с пуансоном и бездонную матрицу, контактирующую с поверхностью вибростола, цилиндры вертикальных перемещений матрицы и траверсы пуансона. Бункер-дозатор размещен непосредственно на раме. Два эксцентриковых вибратора расположены симметрично и перпендикулярно опорным ребрам стола. Два цилиндра вертикальных перемещений матрицы и цилиндр вертикального перемещения пуансона неподвижно закреплены на поперечной балке рамы, расположенной между траверсой пунсона и подвижным коромыслом. К коромыслу жестко прикреплены две подвижные направляющие, в нижней части каждой из которых находится разъемное шпоночно-кольцевое соединение кронштейнов съемной матрицы. Заявленное устройство характеризуется упрощенной конструкцией, обеспечивает уменьшение металлоемкости и себестоимости. Существенным недостатком является отсутствие возможности:

- накопления поддонов с отформованными изделиями на горизонтально установленном стеллаже, либо на вертикальном подъемнике с кассетой;

- осуществления вариантов приема поддонов (между горизонтальным и вертикальным);

- производства двухслойной тротуарной плитки, где окрашенная смесь используется только для формирования верхнего слоя изделия 10 мм при толщине плитки 70 мм;

а также недостаточная зона формования, следствием чего является низкая производительность и отсутствие возможности расширять линию механизированным способом укладки готовой продукции на транспортный поддон и громоздкость оборудования.

Технической задачей заявляемого изобретения является устранение выявленных недостатков.

Задачей, на решение которой направлено заявляемое изобретение, является создание Комплекса формовочного стационарного для производства бетонных изделий методом полусухого объемного вибропрессования с возможностью механизированной укладки готовых изделий на транспортный поддон, чьи технические характеристики и конструктивное решение позволит гарантировать решение выявленных недостатков.

Поставленная задача решается созданием Комплекса формовочного стационарного для производства бетонных изделий методом полусухого объемного вибропрессования с возможностью механизированной укладки готовых изделий на транспортный поддон (далее - Комплекс), в состав которого входит формовочный блок, состоящий из неподвижной рамы, бункера, вибростола с виброблоком, траверсы с пуансоном и бездонной матрицы, контактирующей с поверхностью вибростола через поддоны, гидроцилиндров вертикальных перемещений матрицы и пуансона, причем бункер представлен в виде модуля загрузочного с емкостью и загрузочного мерного ящика, а вибростол оснащен жестко синхронизированным виброблоком. Комплекс дополнительно оснащен конвейером, подающим поддоны с накопителем поддонов, рольгангом приемным со стеллажом гидроблока с пультом управления.

Заявляемое устройство отличается от ближайшего аналога тем, что для накопления поддонов с отформованными изделиями на горизонтально установленном стеллаже перед формовкой изделий в рольганг предусмотрена установка стеллажа, на который происходит накопление пяти поддонов, поверхность стеллажа расположена ниже поверхности роликов рольганга, что обеспечивает свободное перемещение поддонов по роликам рольганга; после заполнения стеллажа поддонами он перемещается в зону вылеживания для накопления изделиями требуемой прочности; снижение эксплуатационной площади осуществляется за счет более компактных габаритных размеров заявляемого устройства. Зона формования изделий с площадью 1200×450 мм позволяет формовать шесть блоков стеновых или два вертикально стоящих бордюра за один цикл при более компактных размерах Комплекса, что позволяет организовать укладку на транспортный поддон механизированным способом.

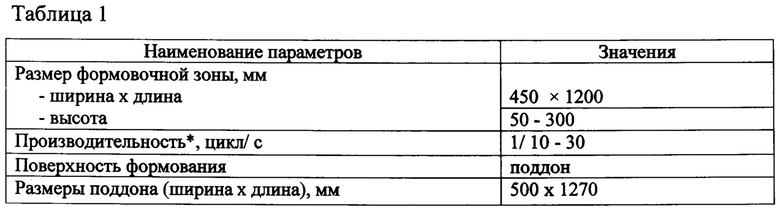

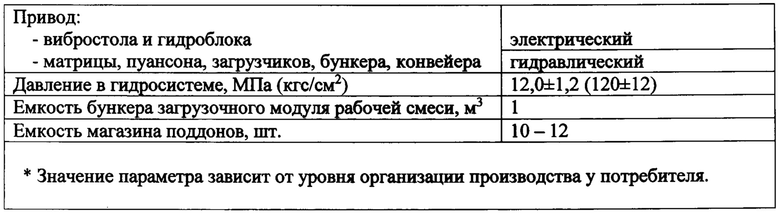

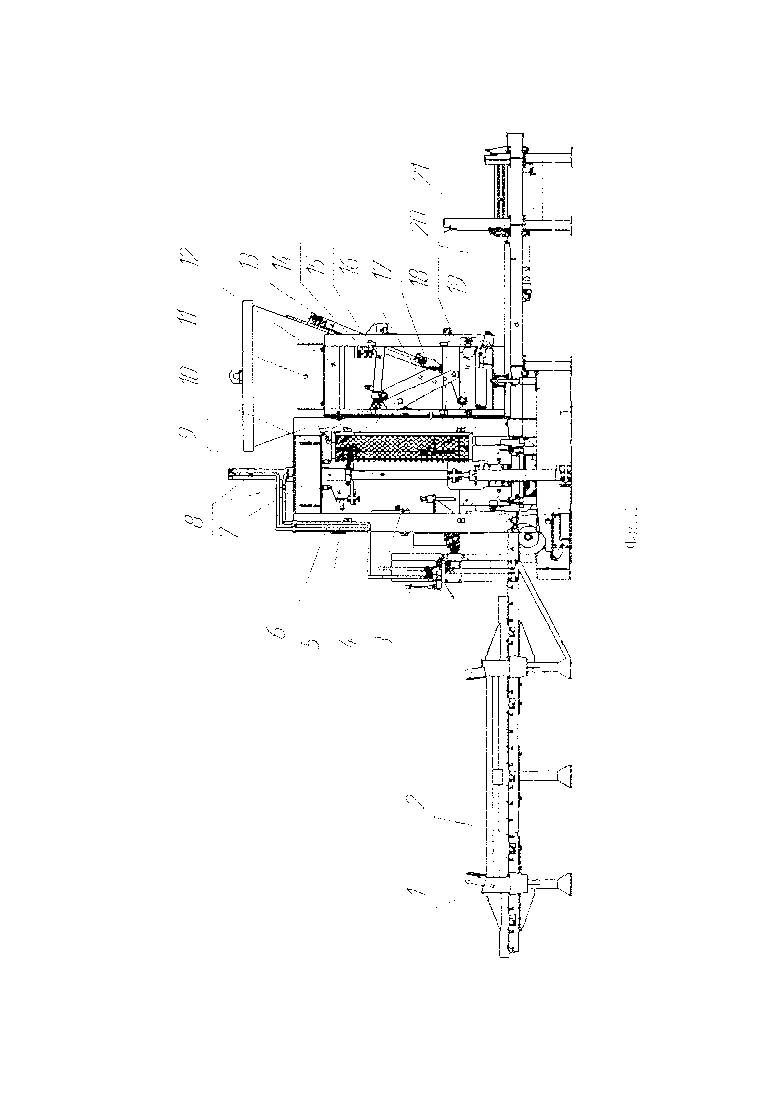

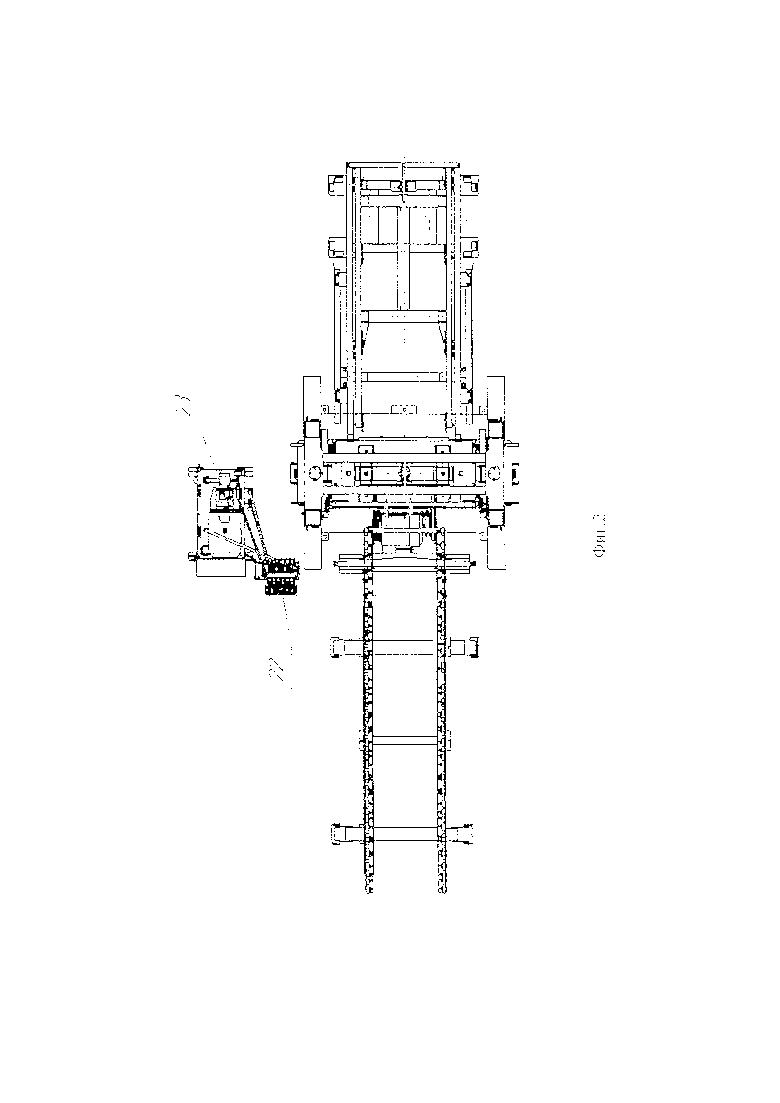

Технические характеристики заявляемого объекта приведены в таблице 1.

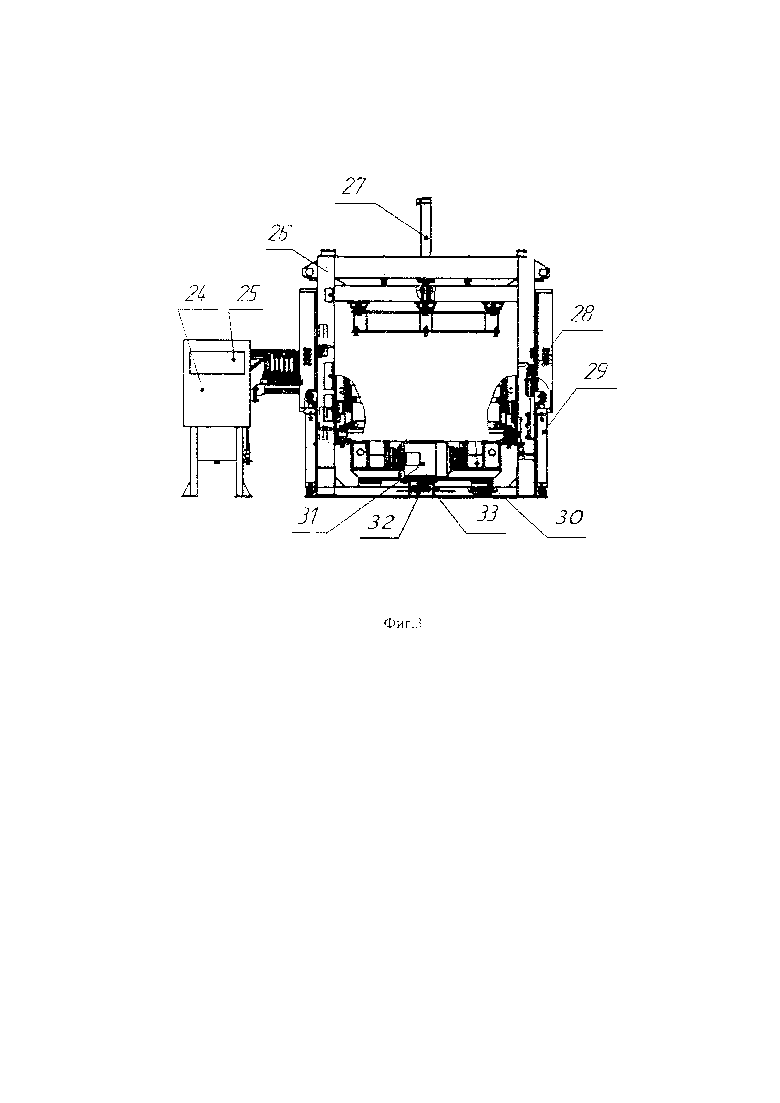

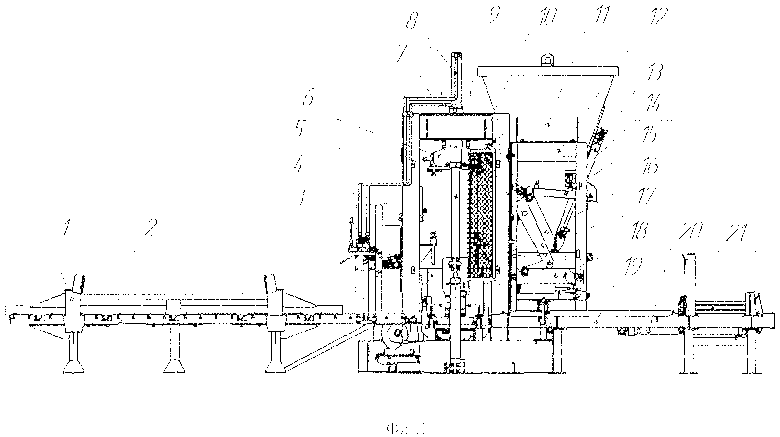

Сущность заявляемого объекта иллюстрируется графическим материалом (чертежами), где на фиг. 1 показан общий вид, на фиг. 2 - вид сверху, фиг. 3 - вид сбоку в разрезе.

Где обозначены следующие позиции:

1 - стеллаж;

2 - рольганг;

3 - рычаги управления гидроцилиндрами;

4 - индукционный датчик пуансона

5 - флажок для бесконтактного датчика;

6 - пуансонодержатель;

7 - вибропресса универсального с траверс-рамой;

8 - трубопроводы;

9 - направляющая пуансона-матрицы;

10 - защитное ограждение рамы;

11 - модуль загрузочный;

12 - рама модуля загрузочного;

13 - гидроцилиндр дозатора смеси;

14 - защитное ограждение модуля загрузочного;

15 - гидроцилиндр (2 шт. ) загрузочного ящика;

16 - дозатор;

17 - рычаг загрузочного ящика;

18 - ящик загрузочный;

19 - конвейер подающий;

20 - гидроцилиндр конвейера подающего;

21 - накопитель поддонов;

22 - гидрораспределитель;

23 - гидроблок;

24 - шкаф управления;

25 - панель управления;

26 - крепление матрицы;

27 - гидроцилиндр пуансона;

28 - индукционный датчик матрицы;

29 - гидроцилиндр матрицы;

30 - опоры вибростола (виброопоры) (4 шт.);

31 - электродвигатель вибростола;

32 - делитель потока;

33 - вибростол.

Работа Комплекса основана на принципе вибропрессования из полусухих (жестких) бетонных смесей. Оборудование комплекса размещается на рабочей площадке в определенной технологической последовательности. Процессом формовки изделий управляет оператор, рабочее место которого находится у пульта управления электрического 24, оснащенного панелью управления 25. Комплекс состоит из формовочного блока, конвейера подачи пустых поддонов 19 и рольганга 2 с установленным в него стеллажом 1. Центральной частью комплекса является формовочный блок, представляющий собой комплект оборудования, с помощью которого обеспечивается формовка изделий. Формовочный блок состоит из трех основных частей: вибропресса универсального 7 (в дальнейшем УВП), гидроблока 23 и шкафа управления 24. Формовка изделий осуществляется на деревянный поддон, который установлен на поверхность вибростола 33. В состав УВП входят: непосредственно вибропресс и модуль загрузочный 11, который закреплен на раме вибропресса. Вибропресс обеспечивает изготовление большой номенклатуры строительных изделий, как «низких» изделий (изделия высотой до 50 мм), так и «высоких» изделий (изделия высотой свыше 90 мм). Для формовки изделий в вибропресс устанавливается сменная формообразующая оснастка - комплект «матрица-пуансон», который изготавливается в соответствии с интересом производства. Матрица и пуансон в процессе формовки перемещаются в вибропрессе вверх/вниз. Для крепления матрицы в вибропрессе предназначены направляющие матрицы 9, для крепления пуансона - пуансонодержатель 6. Перемещение направляющих матрицы 9 и пуансонодержателю 6 вверх/вниз обеспечивают гидроцилиндры 29 и 27 соответственно. Подача пустого поддона в формующую зону на вибростол 33 осуществляется конвейером подающим 19. Для бесперебойной работы комплекса необходим запас поддонов 21, которые складируются между верхними стойками конвейера, образуя магазин поддонов (накопитель поддонов). Для перемещения поддонов от магазина поддонов до вибростола 33 в состав конвейера подающего 19 входит тележка. На тележке установлены попарно толкатели, которые перемещают поддон по длине конвейера. Перемещение тележке обеспечивает гидравлический привод, управление которым происходит от гидроблока. В начале работы пустой поддон достигает поверхности вибростола за три рабочих хода гидроцилиндра конвейера подающего 20, в дальнейшем этот процесс становится непрерывным. При каждом рабочем ходе гидроцилиндра 20 толкатели перемещают поддон по длине конвейера и далее - на вибростол 33, а заполненный поддон свежеотформованными изделиями, выталкивается толкателями на рольганг 2. Рольганг 2 оснащен щеткой, которая предназначена для снятия облоя с отформованных изделий. Перемещение поддонов по рольгангам происходит по роликам, которые свободно вращаются вокруг своей оси. Каждый последующий поддон толкает предыдущий и продвигает его по длине рольганга. Перед формовкой изделий в рольганг 2 устанавливается стеллаж 1, на котором происходит накопление пяти поддонов. Поверхность стеллажа 1 расположена ниже поверхности роликов рольганга 2, что обеспечивает свободное перемещение поддонов по роликам рольганга 2. После заполнения стеллажа 1 поддонами он перемещается в зону вылеживания для накопления изделиями требуемой прочности.

Накопление поддонов с отформованными изделиями может происходить на вертикальном подъемнике с кассетой.

Вибростол 33 - это центральный узел вибропрессования, в результате работы которого возникают возмущающие вибрации, передающиеся на конструкцию вибростола. Вибрационные параметры вибростола 33 обеспечивают виброуплотнение формовочной смеси. Специальная конструкция вибратора, выполненная из двух валов дебалансных, обеспечивает вибростолу 33 необходимые колебательные возмущения при их вращении. Вибростол 33 состоит из корпуса, к которому винтами закрепляется виброблок. В состав виброблока входят дебалансные валы, жестко синхронизированные шестернями, которые при вращении создают возмущающую силу. Приводом для вращения дебалансных валов виброблока является асинхронный электродвигатель 31 специальной серии. На выходной конец вала электродвигателя 31 через шпоночное соединение установлен шкив. Крутящий момент от вала электродвигателя 31 на ведущий вал виброблока передается двумя клиновыми ремнями. При вращении дебалансных валов возмущающие вибрации передаются на вибростол 33 и далее с него на формовочную смесь, находящуюся в матрице. При этом формовочная смесь виброуплотняется - происходит процесс вибропрессования изделий. При перемещении пуансона вниз в матрицу происходит окончательная формовка (вибропрессование) изделий. Далее изделия освобождаются из матрицы, идет так называемая «распалубка» изделий - сначала поднимается вверх матрица, при этом подошвы пуансона прижимают отформованные изделия к поддону, затем поднимается вверх и пуансон.

Модуль загрузочный предназначен для создания запаса формовочной смеси в бункере 11 и доставки формовочной смеси в матрицу. Формовочную смесь в матрицу доставляет загрузчик, в который при открывании задвижки дозатора 16 поступает формовочная смесь из бункера 11. Перемещение загрузчика вперед на матрицу и обратно, а также движение заслонки между положениями «открыто/закрыто» происходит за счет гидравлических приводов - двух гидроцилиндров загрузочного ящика 18 и гидроцилиндра дозатора смеси 13. Для защиты матрицы и пуансона от внештатного перемещения загрузчика (ошибочное управление оператором) в УВП установлены три выключателя индукционных (в дальнейшем - датчики 4), которые блокируют перемещение загрузчика из-под бункера вперед на матрицу или пуансон, когда они в процессе формовочного цикла находятся на вибростоле 33 и точно также не дают возможность матрице подняться вверх или пуансону переместиться вниз, когда загрузчик находится над матрицей в процессе загрузки.

Конструктивно гидроблок 23 и шкаф управления 24 выполнены единой сборкой, так как шкаф управления 24 закреплен на каркасе гидроблока 23.

Гидроблок 23 обеспечивает управление гидравлическими приводами комплекса: матрицей, пуансоном, загрузчиками, заслонкой и тележкой конвейера, которое осуществляется путем подачи управляющего давления с нагнетательной линии гидроблока 23 в соответствующий гидроцилиндр. Гидроцилиндры соединены рукавами - трубопроводами 8 высокого давления с нагнетательной линией и линией сброса гидроблока через гидрораспределитель 22. Управление движением рабочих органов производится рычагами управлениями 3 гидрораспределителя 22, который одновременно является гидравлическим пультом управления. Под гидрораспределителем 22 расположена панель, на которой нанесены условные обозначения (символы) движения рабочих органов (матрицы, пуансона, загрузчиков, заслонки).

Пусковое электрооборудование, панель управления 25 и защита расположены в шкафу управления 24. Электропитание осуществляется от силовой сети 380 В, а цепи управления от 220 В. В шкафу управления 24 размещены электрические схемы управления комплексом: схема электрическая принципиальная. Электрические схемы обеспечивают работу комплекса в рабочем режиме.

Управление осуществляется кнопками и переключателями с лицевой панели управления 25, которая является электрическим пультом управления 24 и выведена на дверцу шкафа управления.

При изготовлении тротуарной плитки в комплексе дополнительно на УВП 7 закрепляется дополнительное устройство загрузочное, которое предназначено для загрузки матрицы цветной смесью. Устройство загрузочное позволяет загружать цветные смеси для производства двухслойной тротуарной плитки с окрашенным верхним слоем до 10 мм при толщине плитки 70 мм.

Комплекс формовочный стационарный для производства бетонных изделий методом полусухого объемного вибропрессования с возможностью механизированной укладки готовых изделий на транспортный поддон работает следующим образом.

Сначала включают гидроблок нажатием кнопки ПУСК станции насосной и устанавливают рукоятками гидрораспределителя поочередно все рабочие органы УВП и конвейера в исходное положение: загрузчик - под бункер, пуансон - в верхнее положение, матрицу - в верхнее положение, тележку конвейера в крайнее заднее положение. Проверяют состояние датчиков: датчик загрузчика должен быть включен, датчик пуансона - включен, датчик матрицы - выключен.

После чего загружают формовочную смесь в бункер.

Затем рукояткой КОНВЕЙЕР (на себя) выталкивают толкателями задними пустой поддон из магазина поддонов на тележку конвейера и устанавливают его на вибростол, а рукояткой МАТРИЦА (на себя) перемещают матрицу вниз на поддон (датчик матрицы включен).

Рукояткой БУНКЕР (на себя) открывают заслонку и заполняют загрузчик формовочной смесью, после загрузки рукояткой БУНКЕР закрывают заслонку.

Рукояткой ЗАГРУЗЧИК (от себя) перемещают загрузчик вперед на матрицу и производят загрузку матрицы формовочной смесью до верхней плоскости (датчик загрузчика отключен). Причем, при изготовлении бордюра необходимо загрузку матрицы рабочей смеси производить дважды, то есть после загрузки матрицы переместить загрузчик под бункер, провести его заполнение формовочной смесью и далее снова переместить на матрицу и заполнить ее до верхней плоскости.

Управляя рукояткой ЗАГРУЗЧИК, делают загрузчиком несколько возвратно-поступательных движений с амплитудой 100-200 мм, выравнивая ворошителем загрузчика поверхность формовочной смеси и одновременно с этим включают на 3-5 секунды вибраторы, нажав на кнопку вибратора ПУСК или включают переключателем режима работы матрицы и нажатием ПЕДАЛИ.

Отключают ВИБРАТОР или ПЕДАЛЬ и отводят загрузчик в исходное положение под бункер (при этом датчик загрузчика включен).

При изготовлении тротуарной плитки с облицовочным слоем: далее необходимо произвести загрузку матрицы цветной смесью - для чего перемещают цветную смесь загрузчиком в матрицу и выравнивают ее путем возвратно-поступательных движений загрузчиком, с одновременным включением кнопки пуск ВИБРАТОР, или включением переключателя режима работы матрицы и нажимают ПЕДАЛЬ на 1-3 секунды. Возвращают загрузчик в исходное положение и одновременно отключают ВИБРОТОР или ПЕДАЛЬ.

Производят окончательную пропрессовку изделий в рабочем объеме матрицы: для чего рукояткой ПУАНСОН (на себя) опускают пуансон в матрицу, с одновременным включением вибраторов кнопкой ВИБРАТОР ПУСК или нажимая ПЕДАЛЬ.

Отключают ВИБРАТОР или ПЕДАЛЬ.

Для достижения заданных геометрических размеров формуемого изделия предварительно определяется визуально при касании поверхности пуансонодержателя головок болтов-ограничителей. Для получения точных геометрических параметров дополнительно выдерживают изделие в режиме вибропрессования. Время необходимое для допрессовки определяется опытным путем.

Рукояткой МАТРИЦ А (от себя) поднимают матрицу вверх до полного освобождения камней (зазор между низом матрицы и верхом изделия не менее 15 мм), при этом пуансон должен оставаться в нижнем положении, прижимая отформованные изделия к поддону. После чего рукояткой ПУАНСОН (от себя) поднимают пуансон в крайнее верхнее положение.

Рукояткой КОНВЕЙЕР (на себя) приводят в движение тележку конвейера, и выталкивая поддон с отформованными изделиями с вибростола на рольганг. Одновременно с этим перемещают следующий пустой поддон на вибростол. При дальнейшей формовке изделий каждый последующий поддон будет перемещать по рольгангу предыдущий поддон, до заполнения стеллажа поддонами.

Заполненный поддонами стеллаж с помощью грузозахватного механизма переносят в зону вылеживания, а на его место устанавливают пустой стеллаж.

Цикл формовки изделий повторяют.

Предлагаемый Комплекс формовочный стационарный для производства бетонных изделий методом полусухого объемного вибропрессования с возможностью механизированной укладки готовых изделий на транспортный поддон характеризуется зоной формования 1200×450, способного производить изделия высотой от 50 до 300 мм.

За один цикл формования Комплекс формовочный стационарный для производства бетонных изделий методом полусухого объемного вибропрессования с возможностью механизированной укладки готовых изделий на транспортный поддон способен производить два вертикально стоящих бордюра за одну формовку или шесть блоков стеновых в ряд, вследствие чего имеет лучшую укладку на транспортный поддон, с помощью применения механизированных устройств. Причем Комплекс может быть дооснащен модулем получения двухслойных изделий. Возможна автоматизация работы Комплекса формовочного стационарного для производства строительных материалов, а предлагаемая конструкция позволяет выбрать вариант приема поддонов между горизонтальным и вертикальным расположением.

Изобретение относится к области производства строительных материалов с помощью вибропрессов и касается комплекса формовочного стационарного для производства бетонных изделий из полусухих (жестких) бетонов с различными заполнителями и позволяет изготавливать камни стеновые, плитку тротуарную, камни бортовые и прочие мелкоштучные изделия из полусухих (жестких) бетонных смесей с различными заполнителями методом полусухого объемного вибропрессования. Комплекс содержит формовочный блок, состоящий из неподвижной рамы, бункера, вибростола с виброблоком, траверсы с пуансоном и бездонной матрицы, гидроцилиндров вертикальных перемещений матрицы и пуансона. При этом бункер представлен в виде модуля загрузочного с емкостью и загрузочного мерного ящика. Вибростол оснащен жестко синхронизированным виброблоком. Бездонная матрица контактирует с поверхностью вибростола через поддоны. Причем комплекс дополнительно оснащен конвейером, подающим поддоны с накопителем поддонов, рольгангом приемным со стеллажом гидроблока с пультом управления. При этом зона формования выполнена размером 1200×450 мм и позволяет формовать шесть блоков стеновых в ряд или два вертикально стоящих бордюра. Техническим результатом является повышение производительности процесса производства строительных материалов и снижение металлоемкости. 3 з.п. ф-лы, 3 ил., 1 табл.

1. Комплекс формовочный стационарный для производства бетонных изделий с возможностью механизированной укладки готовых изделий на транспортный поддон, содержащий формовочный блок, состоящий из неподвижной рамы, бункера, вибростола с виброблоком, траверсы с пуансоном и бездонной матрицы, гидроцилиндров вертикальных перемещений матрицы и пуансона, отличающийся тем, что бункер представлен в виде модуля загрузочного с емкостью и загрузочного мерного ящика, вибростол оснащен жестко синхронизированным виброблоком, а бездонная матрица, контактирует с поверхностью вибростола через поддоны, причем комплекс дополнительно оснащен конвейером, подающим поддоны с накопителем поддонов, рольгангом приемным со стеллажом гидроблока с пультом управления, при этом зона формования выполнена размером 1200×450 мм, позволяющая формовать шесть блоков стеновых в ряд или два вертикально стоящих бордюра.

2 Комплекс по п. 1, отличающийся тем, что накопление поддонов с отформованными изделиями происходит на вертикальном подъемнике с кассетой.

3. Комплекс по п. 1, отличающийся тем, что накопление поддонов с отформованными изделиями происходит на горизонтально установленном стеллаже.

4. Комплекс по п. 1, отличающийся тем, что дополнительно оснащено устройством загрузочным для цветных смесей для производства двухслойной тротуарной плитки с окрашенным верхним слоем до 10 мм при толщине плитки 70 мм.

| Согласующее устройство для лампы с бегущей волной (или лампы с обратной волной) | 1957 |

|

SU111802A1 |

| Автомат для продажи газет | 1930 |

|

SU21549A1 |

| УНИВЕРСАЛЬНЫЙ ВИБРОПРЕСС | 2004 |

|

RU2342247C2 |

| RU 2000200 C, 07.09.1993 | |||

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

| US 5290165 A, 01.03.1994. | |||

Даты

2019-07-16—Публикация

2017-04-13—Подача