г /

Л

И (обретение от носики к уплотните ц.чой технике и мож(. т быть использовано для уплотнения опор качения вращающегося вала гидротурбинных двигателей (турбобуров) и гидромашин.

Цель изобретения повышение долговечности опоры качения.

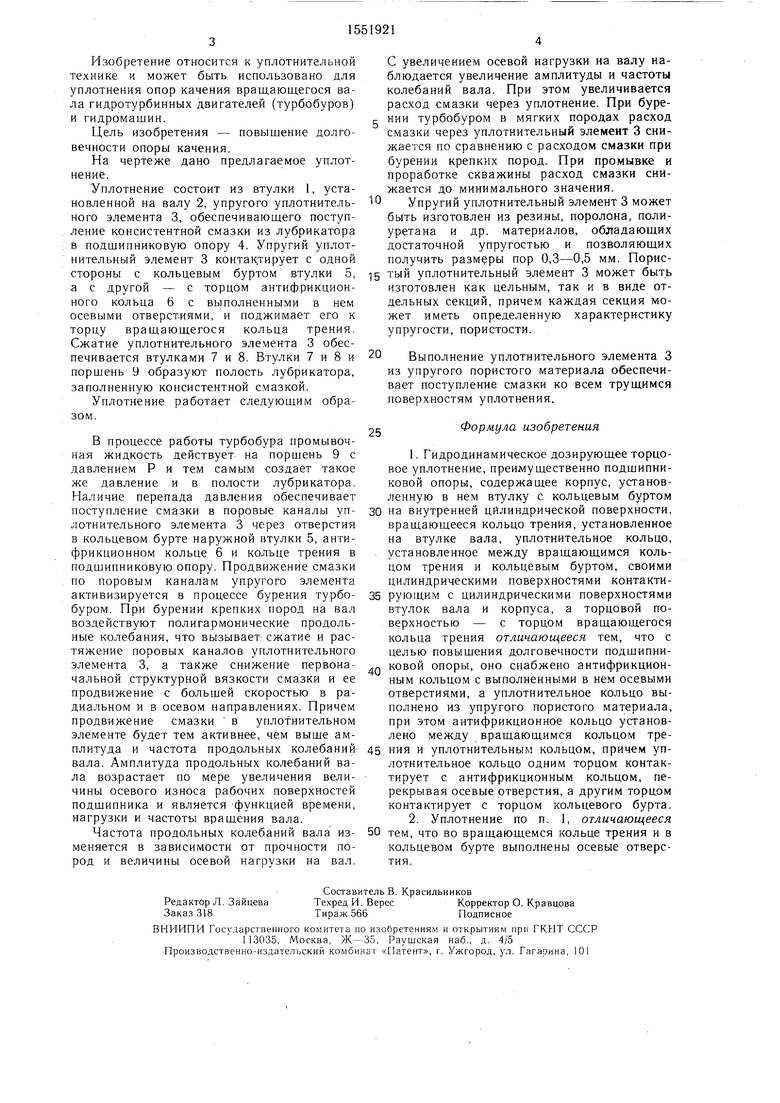

На чертеже дано предлагаемое уплотнение.

Уплотнение состоит из втулки 1, установленной на валу 2, упругого уплотнитель- ного элемента 3, обеспечивающего поступление консистентной смазки из лубрикатора в подшипниковую опору 4. Упругий уплот- нительный элемент 3 контактирует с одной стороны с кольцевым буртом втулки 5 а с другойс торцом антифрикционного кольца В с выполненными в кем осевыми отверстиями, и поджимает его к торну вращающегося кольца трения Сжатие уплотните.тьного элемента 3 обеспечивается втулками 7 и 8. Втулки 7 и 8 и поршень 9 образуют полость лубрикатора, заполненную консистентной смазкой

Уплотнение работает следующим обра зом

В процессе работы турбобура промывочная жидкость действует на поршень 9 с давлением Р и тем самым создает такое же давление и в полости лубрикатора Наличие перепада давления обеспечивает поступление смазки в моровые каналы уп- лотнительного элемента 3 через отверстия в кольцевом бурте наружной втулки 5, анти фрикционном кольце 6 и кольце трения в подшипниковую опорч . Продвижение смазки по норовым каналам npyroro элемента активизируется в процессе бурения турбобуром При бурении крепких пород на вал воздействуют полигармонические продольные колебания, что вызывает сжатие и растяжение норовых каналов уплотнигельного элемента 3, а также снижение первоначальной структурной вязкости смазки и ее продвижение с большей скоростью в радиальном и в осевом направлениях Причем продвижение смазки в уплотнительном элементе будет тем активнее, чем выше амплитуда и частота продольных колебаний вала. Амплитуда продольных колебаний вала возрастает по мере увеличения величины осевого износа рабочих поверхностей подшипника и является функцией времени, нагрузки и частоты вращения вала.

Частота продольных колебаний вала изменяется в зависимости от прочности по род и величины осевой нагрузки на вал.

С увеличением осевой нагрузки на валу наблюдается увеличение амплитуды и частоты колебаний вала. При этом увеличивается расход смазки через уплотнение. При бурении турбобуром в мягких породах расход смазки через уплотнительный элемент 3 сни- жа .ся по сравнению с расходом смазки при б рении крепких пород. При промывке и проработке скважины расход смазки сни- жаетси до минимального значения.

Упругий уплотнительный элемент 3 может быть изготовлен из резины, поролона, полиуретана и др. материалов, обладающих достаточной упругостью и позволяющих получить размеры пор 0,3-0,5 мм. Пористы и уплотнительный элемент 3 может быть изготовлен как цельным, так и в виде отдельных секций, причем каждая секция может иметь определенную характеристику упругости, пористости.

0 Выполнение уплотнительного элемента 3 ш упругого пористого материала обеспечивает поступление смазки ко всем трущимся поверхностям уплотнения.

25

Формула изобретения

1. Гидродинамическое дозирующее торцовое уплотнение, преимущественно подшипниковой опоры, содержащее корпус, установленную в нем втулку с кольцевым буртом

0 на внутренней цилиндрической поверхности, вращающееся кольцо трения, установленное на втулке вала, уплотнительное кольцо. установленное между вращающимся кольцом трения и кольцевым буртом, своими цилиндрическими поверхностями контакти5 рчющнм с цилиндрическими поверхностями втулок вала и корпуса, а торцовой поверхностью - с торцом вращающегося кольца трения отличающееся тем, что с целью повышения долговечности подшипниQ ковой опоры, оно снабжено антифрикционным кольцом с выполненными в нем осевыми отверстиями, а уплотнительное кольцо выполнено из упругого пористого материала, при этом антифрикционное кольцо установлено между вращающимся кольцом тре5 ния и уплотнительным кольцом, причем уп- ютнительное кольцо одним торцом контактирует с антифрикционным кольцом, перекрывая осевые отверстия, а другим торцом контактирует с торцом кольцевого бурта. 2 Уплотнение по п. 1, отличающееся

тем, что во вращающемся кольце трения и в кольцевом бурте выполнены осевые отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКТОРНЫЙ ТУРБОБУР | 1999 |

|

RU2161236C1 |

| СИСТЕМА МАСЛОЗАЩИТЫ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2386002C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2010 |

|

RU2437998C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ШПИНДЕЛЬ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2209910C2 |

| НИППЕЛЬНЫЙ И МЕЖСЕКЦИОННЫЙ СТАБИЛИЗАТОР | 1993 |

|

RU2054518C1 |

| СИСТЕМА МАСЛОЗАЩИТЫ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2413832C1 |

| Ролик конвейера | 1982 |

|

SU1039837A1 |

| РЕДУКТОРНЫЙ ТУРБОБУР "АЗИМУТ" | 1994 |

|

RU2084609C1 |

Изобретение относится к уплотнительной технике и может быть использовано для уплотнения вращающихся валов гидротурбинных двигателей (турбобуров) и гидромашин. Цель изобретения - повышение долговечности опоры качения. В процессе работы турбобура промывочная жидкость действует на поршень 9 с давлением P и создает такое же давление в полости лубрикатора. Через отверстия в кольце трения, антифрикционном кольце 6 и кольцевом бурте втулки 5, а также пористое уплотнительное кольцо 3 смазка попадает в подшипниковую опору. Продвижение смазки тем активнее, чем выше амплитуда и частота колебаний вала за счет более интенсивного сжатия и растяжения поровых каналов. При этом при увеличении ее нагрузки, например, при бурении твердых пород увеличивается расход смазки. 1 з.п. ф-лы, 1 ил.

| Орлов П | |||

| И | |||

| Основы конструирования | |||

| - М.: Машиностроение, 1977 с 108 рис | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

Авторы

Даты

1990-03-23—Публикация

1988-01-04—Подача