Изобретение относится к буровой технике, а именно к шпиндельным турбобурам.

Известен шпиндель турбобура ТСШ-195 (см. Вальдман И.Я. Забойные двигатели и запчасти. Каталог. М., Недра, 1980, с. 65), включающий корпус, вал, верхние и нижние радиальные опоры, осевую опору, ниппель, предохранительный переводник, резинометаллические подшипники, которые обладают низкой работоспособностью, кроме того, поток жидкости между валом и ниппеле, направленный вниз, запирает выход шлама в потоке сверху вниз, шлам вновь возвращается к долоту, вторично перемалывается и т.д., значительный радиальный люфт вала шпинделя дает возможность долоту колебаться с большой амплитудой в поперечном направлении. Что отрицательно сказывается на работоспособности опор.

Известен шпиндель ПУ-195, содержащий неподвижный корпус, вращающийся вал, осевую опору скольжения, которая представляет собой резинометаллический подшипник, при этом резипометаллическая пята выполняет функции торцевого уплотнения, а резиновые обкладки подпятников выполняют роль амортизаторов (см. Иоанесян Ю.Р. и др. Сравнительные испытания новых шпинделей турбобуров. Нефтяное хозяйство, 1984, 10, с. 20-22). Недостатком известного шпинделя является срыв резиновых обкладок подшипников, выполняющих роль амортизаторов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является шпиндель гидравлического забойного двигателя, содержащий неподвижный корпус, вращающийся полый вал, радиальные и осевые опоры, упругие элементы, выполняющие роль амортизаторов продольных колебаний и герметизированный маслонаполненный картер (патент РФ 1792481, МПК Е 21 В 4/02, бюл. 4, 1993 г.).

Недостатками известного шпинделя-прототипа является низкий ресурс работы из-за применения в качестве опор (радиальных и осевых) пары трения резина по металлу, работающих в промывочном растворе. Ограниченность применения только при низких аномальных температурах в скважине (до 100oС).

Задачей изобретения является устранение недостатков прототипа, повышение надежности, износостойкости, возможности работы в скважине при более высоких аномальных температурах более 110oС.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, таких как шпиндель гидравлического забойного двигателя, включающий неподвижный корпус, установленные в нем с возможностью вращения полый вал, радиальные и осевые опоры, упругие элементы, выполняющие роль амортизаторов продольных колебаний и герметизированный маслонаполненный картер, и отличительных существенных признаков таких, как средняя опора выполнена в виде секторного подшипника скольжения, нижняя радиальная опора выполнена в виде опоры скольжения с парой трения металл по металлу с антифрикционной втулкой, а основная опора, установленная в картере, выполнена в виде универсальных подшипников, воспринимающих радиальные и осевые нагрузки, имеющих корпус цилиндрической формы с наружной и внутренней обоймами, в которых размещены радиальный игольчатый и упорно-шариковый подшипники.

Оригинальность выполнения секторного подшипника нашла отражение в пункте 2 формулы, а именно секторный подшипник скольжения содержит корпус цилиндрической формы с опорными поверхностями, который выполнен разъемным в виде двух наружных обойм, имеющих полости, и снабжен внутренней цельной обоймой, имеющей выточки и опорный уступ, а также снабжен вкладышами-секторами из антифрикционного материала, размещенными в полостях.

Особенность конструкции нижней радиальной опоры нашла отражение в пункте 3 формулы, а именно нижняя радиальная опора имеет корпус цилиндрической формы, в котором установлена втулка, например из антифрикционного чугуна или углеродно-керамических материалов.

Такая конструкция опор в сочетании с другими признаками устройства позволяет повысить надежность работы шпинделя, в особенности при температурах выше 110oС

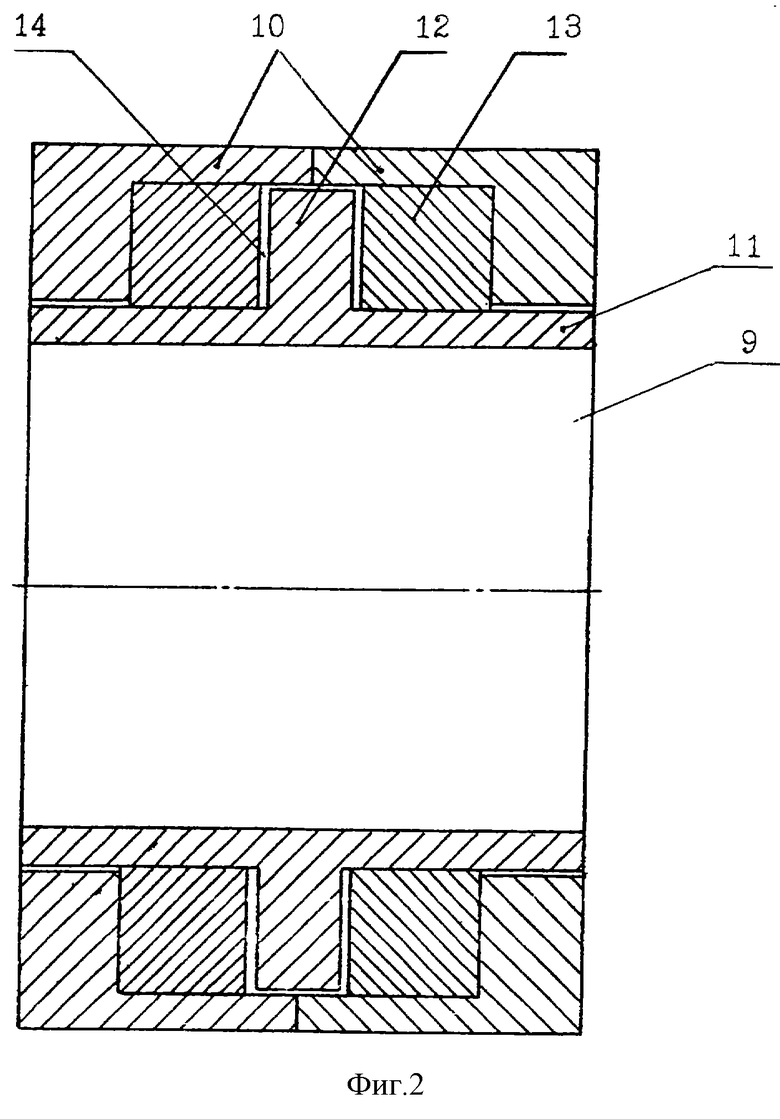

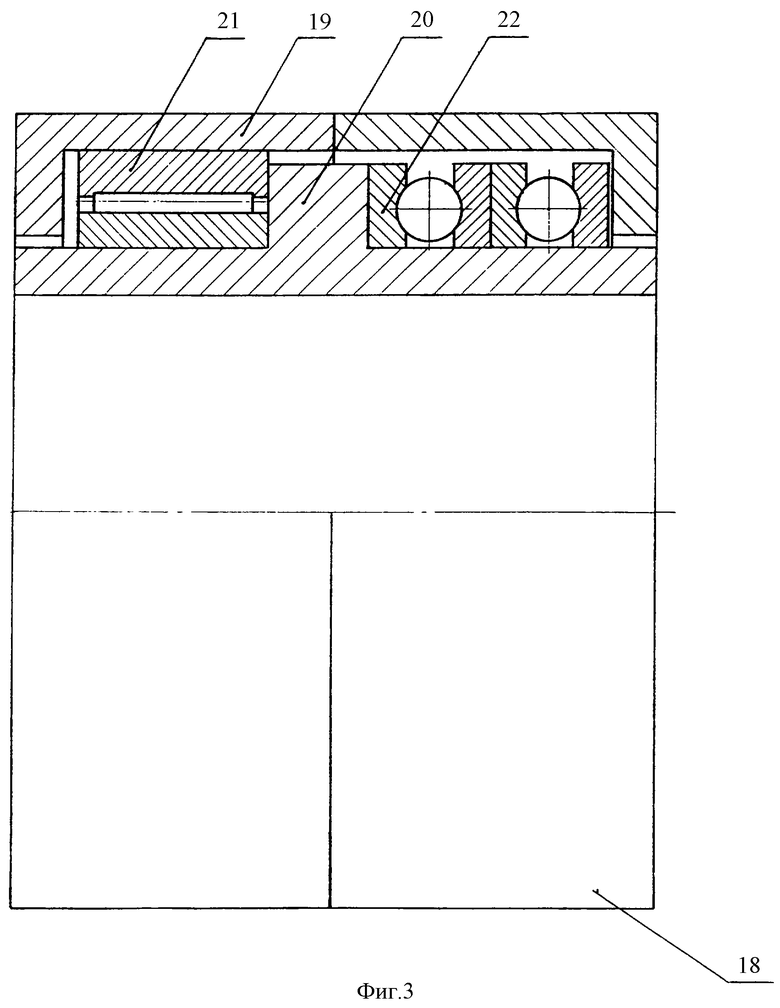

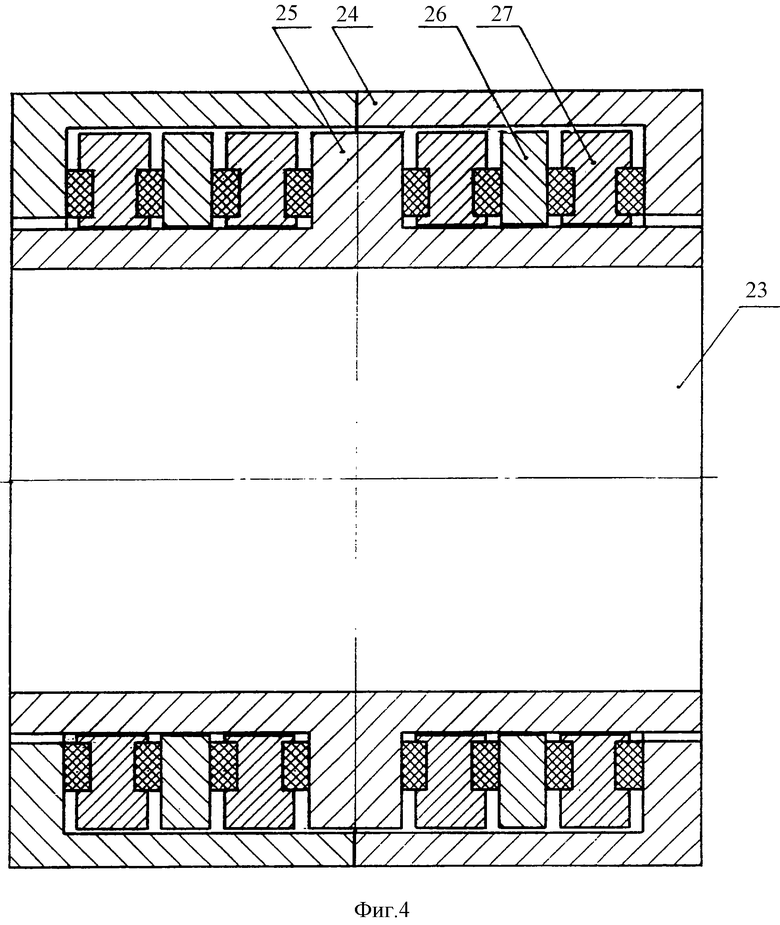

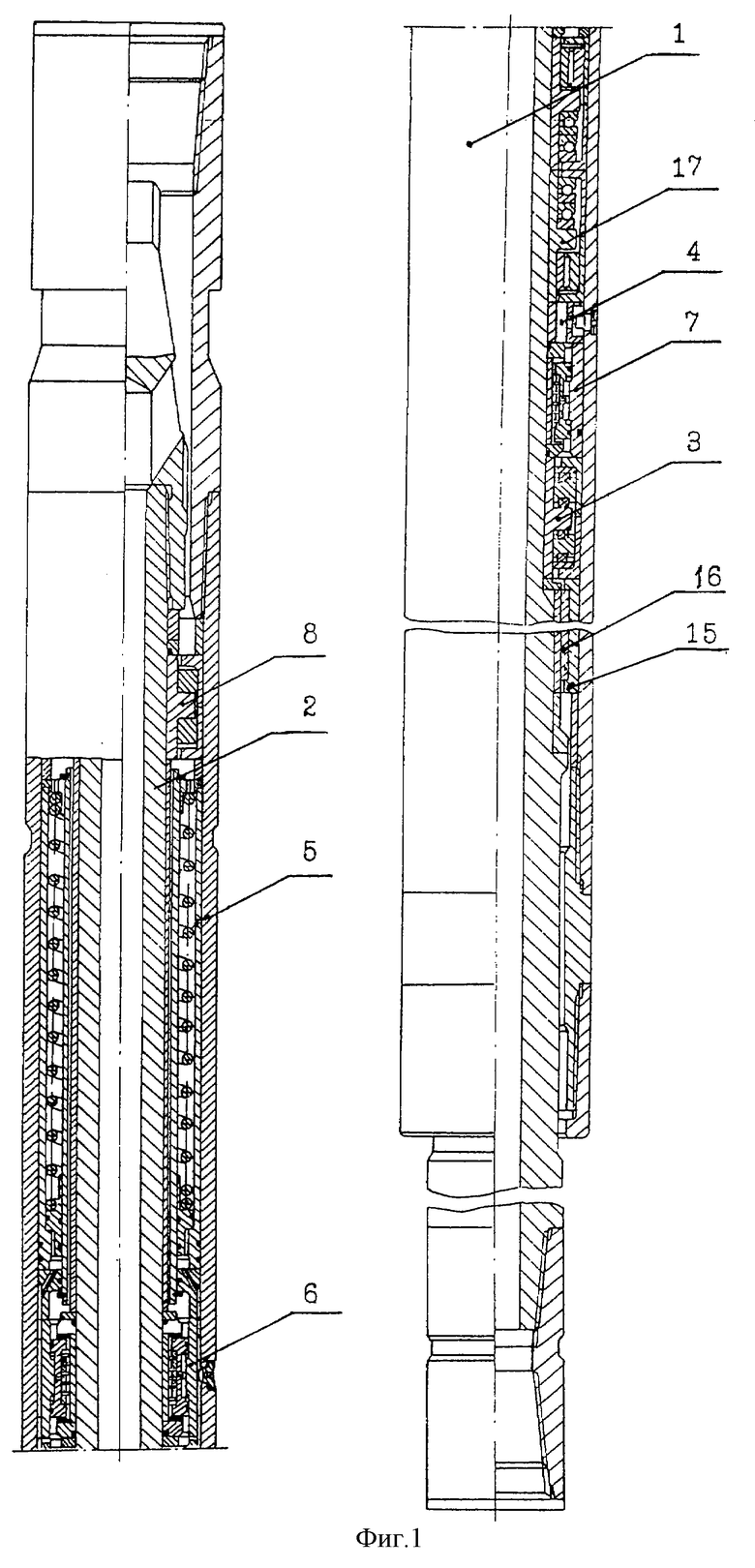

На фиг. 1 представлен продольный разрез шпинделя ГЗД; на фиг.2 - разрез секторного подшипника; на фиг.3 - разрез основной опоры; на фиг.4 - осевая опора с упругими элементами.

Шпиндель (фиг.1) состоит из неподвижного корпуса 1, вращающегося полого вала 2 осевой опоры с упругими элементами 3, выполняющих роль амортизаторов продольных колебаний. Корпус 1 и вал 2 образуют герметизированный маслонаполненный картер 4. Система маслозащиты состоит из серийно выпускаемых лубрикатора 5, верхнего 6 и нижнего 7 уплотнений. Шпиндель имеет радиальные и осевые опоры, работающие в масляной ванне картера. Средние опоры, работающие в растворе (фиг.1), выполнены в виде секторного подшипника скольжения 8, он содержит (фиг. 2) корпус 9 цилиндрической формы с опорными поверхностями, который выполнен разъемным в виде двух наружных обойм 10, имеющих полости, и снабжен внутренней, цельной обоймой 11, имеющей опорный уступ 12, а также снабжен вкладышами-секторами 13 из антифрикционного материала (например, чугуна или углеродно-керамических материалов), размещенными в полостях 14.

Нижняя радиальная опора 15 (фиг. 1), работающая в растворе, выполнена в виде опоры скольжения с парой трения металл по металлу с втулкой 16 из антифрикционного материала, например антифрикционного чугуна или углеродно-керамических материалов.

Основная опора 17 шпинделя (фиг.1, 3), установленная в картере 4, содержит корпус 18 цилиндрической формы, имеющий наружную 19 и внутреннюю 20 обоймы, в которых установлены радиально-игольчатый 21 и упорно-шариковый 22 подшипники, воспринимающие радиальные и осевые нагрузки.

Упругие элементы 3, которые являются составной частью, опоры воспринимающей осевые нагрузки имеют корпус 23 (фиг.4) цилиндрической формы, содержащий наружную 24 и внутреннюю 25 обоймы, в которых установлены диски 26 и подпятники 27.

Шпиндель работает следующим образом.

Корпус 1 крепят к корпусу нижней секции турбобура с помощью соединительного переводника (на чертеже не показан), при этом вал 2 шпинделя через муфту конусно-шлицевую соединяют с валом турбобура (на чертеже не показан), передающим момент на долото.

При работе шпинделя буровая жидкость из турбинных секций турбобура поступает через полый вал 2 на долото, и одновременно смачивает секторный подшипник 8, осевую опору с упругим элементом 3, нижнюю опору 15. Основная опора 17 работает в масляной ванне картера 4, который имеет маслозащиту, состоящую из верхних 6 и нижних 7 уплотнений и лубрикатора 5, дозирующего масло в картер 4. Заполнение картера 4 маслом производится под избыточным давлением от 1,8-2,0 кг/см2. При работе турбобура в скважине осевые и радиальные нагрузки, а также гидростатические усилия воспринимаются опорами 3, 8, 15, 17, (фиг.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИННАЯ СЕКЦИЯ | 2001 |

|

RU2206694C2 |

| ПОДШИПНИК ОПОРЫ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2231678C2 |

| Шпиндель-амортизатор | 1990 |

|

SU1792481A3 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| СИСТЕМА МАСЛОЗАЩИТЫ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2413832C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ С СИНУСОШАРИКОВЫМ РЕДУКТОРОМ | 1987 |

|

RU2068064C1 |

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1999 |

|

RU2161236C1 |

Изобретение относится к буровой технике, а именно к шпиндельным турбобурам. Сущность изобретения: средняя опора шпинделя выполнена в виде секторного подшипника скольжения, нижняя радиальная опора - в виде опоры скольжения с парой трения металл по металлу с антифрикционной втулкой, а основная опора, установленная в картере, выполнена в виде универсальных подшипников, воспринимающих радиальные и осевые нагрузки, имеющих корпус цилиндрической формы с наружной и внутренней обоймами, в которых размещены радиальный игольчатый и упорно-шариковый подшипники. Изобретение позволяет повысить надежность и износостойкость устройства. 2 з.п. ф-лы, 4 ил.

| Шпиндель-амортизатор | 1990 |

|

SU1792481A3 |

| Маслонаполненный шпиндель электробура | 1955 |

|

SU114058A1 |

| 1972 |

|

SU415348A1 | |

| Шпиндель забойного двигателя | 1979 |

|

SU857413A1 |

| Шпиндель забойного двигателя | 1982 |

|

SU1023053A1 |

| SU 1371072 A1, 10.12.1999 | |||

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2011776C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1995 |

|

RU2096576C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

Авторы

Даты

2003-08-10—Публикация

2001-08-06—Подача