ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к твердосплавному наконечнику, который подходит для использования в качестве наконечника с режущими кромками, представляющего собой спеченный твердый сплав и прикрепленного к концу основной части сверла при помощи пайки твердым припоем, сварки или тому подобного, а также к материалу рабочей части различных инструментов для механической обработки резанием и режущих инструментов, таких как пила с режущими элементами в виде наконечников, косилка, пила без специальных наконечников или тому подобное.

УРОВЕНЬ ТЕХНИКИ

Для примера, сверление отверстия в бетоне, камне или тому подобном обычно выполняют, устанавливая особое сверло в перфоратор, создающий вращение с ударом, и прикладывая к сверлу импульсное ударное воздействие в осевом направлении при одновременном крутящем моменте. Чтобы обеспечить высокую производительность, которая требуется при сверлении, в качестве сверла используют выполненный из стали стержень, к концу которого при помощи пайки твердым припоем, сварки и т.п. прикреплен наконечник с режущими кромками, обладающий хорошей износостойкостью, который выполнен из спеченного твердого сплава. Например, в выложенной заявке на патент Японии № Hei 7-180463 описано следующее сверло. Наконечник с режущими кромками в сечении имеет прямоугольную форму. Основные режущие элементы, расположенные на конце, выполнены проходящими вдоль одной из диагоналей. Дополнительные режущие элементы, расположенные на конце, выполнены проходящими вдоль другой диагонали. Два основных режущих элемента, которые расположены друг напротив друга, образуют на вершине перемычку.

Итак, для выполнения функции механической обработки резанием в сверле используется наконечник с режущими кромками, имеющий следующую конструкцию. В качестве материала вершинной области используют, главным образом, твердый металлический материал, состоящий из карбида металла, который имеет относительно более высокие твердость и прочность, а также износостойкость. В качестве материала соединительной области, которая соединяет наконечник с режущими кромками и основную часть сверла, используют, главным образом, такой связующий металл, как кобальт, имеющий относительно более низкую твердость, а также вязкость. То есть необходимо, чтобы материал в области вершины наконечника с режущими кромками обладал износостойкостью, а материал в соединительной области наконечника с режущими кромками содержал большое количество материала, который легко образует связь с другим материалом и имеет коэффициент термического расширения, близкий к коэффициенту термического расширения этого другого материала. Таким образом, для области вершины и соединительной области наконечника с режущими кромками, который прикрепляют к концу сверла, необходимы разные свойства.

В качестве одного из аналогов в патентном документе 1 описано следующее сверло. Сверло состоит из головки, обеспечивающей контакт с поверхностью или толщей горной породы, и стержневой части, которая обеспечивает установку в устройство. Головка сверла состоит из концевой части и переходной части, которая соединена за одно целое с основанием концевой части при помощи сварки плавлением и образует переход к стержневой части. Концевая часть имеет более высокую твердость по сравнению с переходной частью, и твердость концевой части, выполненной из спеченного твердого сплава, изменяется таким образом, что она снижается в направлении от вершины к основанию.

В патентном документе 2 описано следующее сверло. Сверло состоит из концевой части, играющей ведущую роль при сверлении поверхности или толщи горной породы, и хвостовика, который обеспечивает установку в устройство. Концевая часть соединена за одно целое с хвостовиком при помощи сварки плавлением. Твердость концевой части, выполненной из спеченного твердого сплава, изменяется таким образом, что она снижается в направлении от вершины к основанию, расположенному рядом с хвостовиком.

В патентном документе 3 описан способ производства спеченного тела с изменяющимся химическим составом путем спекания с использованием импульсного разряда.

В патентных документах 4 и 5 описано следующее металлическое изделие. Металлическое изделие состоит из первой части и второй части. Первая часть содержит крупные металлические частицы, обладающие износостойкостью, а вторая часть содержит мелкие металлические частицы, обладающие износостойкостью. Содержание связующего металла в первой части является небольшим, а содержание связующего металла во второй части является значительным.

Патентный документ 1: Выложенная заявка на патент Японии № Hei 8-100589.

Патентный документ 2: Выложенная заявка на патент Японии № Hei 8-170482.

Патентный документ 3: Выложенная заявка на патент Японии № 2006-118033.

Патентный документ 4: Патент Японии № Hei 10-511740 на основе международной заявки.

Патентный документ 5: Выложенная заявка на патент Японии № Sho 61-231104.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

Но изобретения, изложенные в патентных документах 1-5, имеют следующие недостатки.

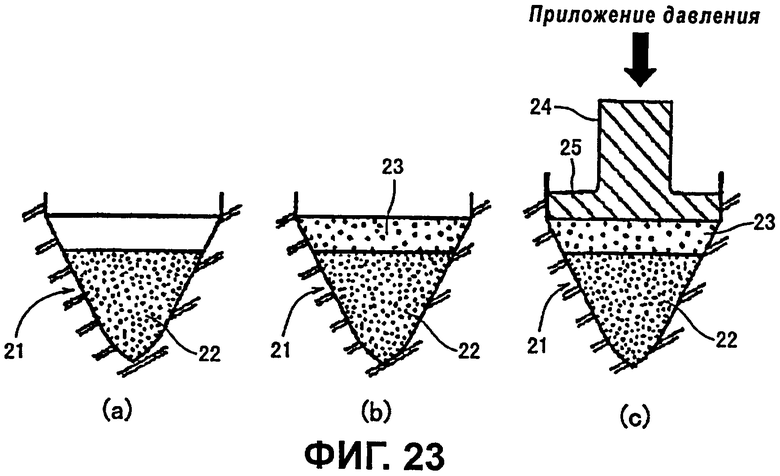

В патентном документе 1 описан способ производства сверла посредством спекания с использованием плазмы, создаваемой электрическим разрядом. Как показано на фиг.23(а), порошок 22 из WC-Co, содержание в котором кобальта составляет десять весовых процентов, размещают в необходимом количестве в форме 21 для спекания, находящейся в установке для спекания с использованием плазмы, создаваемой электрическим разрядом, и имеющей формовочную поверхность, соответствующую геометрии концевой части. Затем, как показано на фиг.23(b), на порошок 22 в необходимом количестве насыпают порошок 23 из WC-Co, содержание в котором кобальта составляет двадцать пять весовых процентов. Далее, как показано на фиг.23(с), в контакт с верхней поверхностью порошка 23 приводят фланец 25 из переходного материала 24, отрезанного от прутка из углеродистой стали, к переходному материалу 24 сверху прикладывают давление и форму 21 для спекания размещают между электродами установки для спекания с использованием плазмы, создаваемой электрическим разрядом. В ходе этого процесса спекания с использованием плазмы, создаваемой электрическим разрядом, в точках взаимного контакта частиц порошка при приложении импульсного напряжения возникает плазма с чрезвычайно высокой температурой, создаваемая электрическим разрядом, порошок мгновенно нагревается электрическим разрядом, и частицы порошка спекаются друг с другом за счет сварки плавлением. В абзацах 0012 и 0013 патентного документа 2 также указано, что сверло изготавливают посредством процесса спекания с использованием плазмы, создаваемой электрическим разрядом. Процесс спекания с использованием плазмы, создаваемой электрическим разрядом, рассмотренный в патентных документах 1 и 2, характеризуется небольшим временем спекания, но конструкция установки для спекания с использованием плазмы, создаваемой электрическим разрядом, является сложной, и данный процесс чрезвычайно увеличивает стоимость производства. Кроме того, необходимое обслуживание машины вызывает определенные трудности, и процесс не подходит для массового производства.

В ходе спекания с использованием импульсного разряда, описанного в патентном документе 3, проводят кратковременный нагрев (быстрый рост температуры). В этом случае в плоскости, перпендикулярной направлению импульсного разряда, не может быть получена одинаковая температура спекания, и температура на периферии ниже, чем в центре. В результате на периферии не происходит достаточного спекания либо в центре происходит чрезмерное спекание и составляющие расплавляются.

Кроме того, при уменьшении диаметра металлических частиц проявляется тенденция к повышению твердости. С другой стороны, при увеличении диаметра металлических частиц проявляется тенденция к снижению твердости. При увеличении содержания связующего металла проявляется тенденция к снижению твердости. С другой стороны, при уменьшении содержания связующего металла проявляется тенденция к повышению твердости. С учетом сказанного, в металлическом изделии, соответствующем патентным документам 4 и 5, так как металлические частицы упомянутой первой части имеют большой диаметр, то твердость должна снижаться, а так как металлические частицы упомянутой второй части имеют маленький диаметр, то твердость должна повышаться. Но, так как вторая часть содержит большое количество связующего металла, который приводит к снижению твердости, то твердость второй части не становится слишком высокой. Соответственно, отсутствует возможность использования первой части, так же как и второй части, в качестве материала вершинной области наконечника с режущими кромками для сверла.

Если наконечник с режущими кромками, выполненный из спеченного твердого сплава, прикрепляют к сверлу, выполненному из специальной стали, при помощи пайки твердым припоем или сварки, в месте соединения наконечника с режущими кромками и основной части сверла возникают сложные остаточные напряжения, обусловленные различием в коэффициентах термического расширения между упомянутыми наконечником с режущими кромками и основной частью сверла, химический состав которых различается. По этой причине, если соединительная область наконечника с режущими кромками не обладает вязкостью, в наконечнике с режущими кромками могут возникнуть повреждения. Даже если повреждений не возникает во время соединения, существует вероятность отрыва наконечника с режущими кромками от сверла при выполнении сверления, если соединительная область наконечника с режущими кромками не обладает вязкостью. Это объясняется тем, что в месте соединения наконечника с режущими кромками и основной части сверла возникают сложные остаточные напряжения, обусловленные различием в коэффициентах термического расширения между упомянутыми наконечником с режущими кромками и основной частью сверла, химический состав которых различается.

Приведенное выше справедливо и для случая, когда твердосплавный наконечник, соответствующий настоящему изобретению, установлен как наконечник с режущими кромками на конце сверла. Существует общее требование, предъявляемое к материалу рабочей части различных инструментов для механической обработки резанием и режущих инструментов, таких как пила с режущими элементами в виде наконечников, косилка, пила без специальных наконечников или тому подобное, а также сверло. А именно, требуется, чтобы кромки материала в области вершины имели износостойкость, а соединительная область, предназначенная для соединения области вершины с основной частью, содержала значительное количество материала, который легко связывается с упомянутой основной частью, и имела коэффициент термического расширения, близкий к коэффициенту термического расширения основной части. Таким образом, с точки зрения массового производства в промышленном масштабе требуется твердосплавный наконечник, в котором область вершины и соединительная область имели, соответственно, разные свойства.

С учетом сказанного выше, задачей настоящего изобретения является создание твердосплавного наконечника, у которого область вершины обладает износостойкостью, а соединительная область обладает вязкостью, а также создание простого и дешевого способа производства твердосплавного наконечника, у которого область вершины не повреждается или не отрывается, когда твердосплавный наконечник прикрепляют к основной части инструментов для механической обработки резанием или режущих инструментов, а также во время эксплуатации этих инструментов.

Средства решения проблем

Автор настоящего изобретения провел серьезные исследования с целью выполнения указанной выше задачи. В результате автор настоящего изобретения довел это изобретение до совершенства, когда может быть предложен простой способ производства твердосплавного наконечника с изменяющимся химическим составом, в котором область вершины обладает износостойкостью, а соединительная область обладает вязкостью, что описано ниже.

А именно, для массового производства подходит вакуумное спекание (спекание при давлении ниже атмосферного (1013 гектопаскалей)), которое является относительно недорогим. Но при этом в течение от 30 до 60 минут требуется поддерживать температуру спекания (приблизительно от 1350 до 1450°С). Соответственно, для завершения процесса вакуумного спекания необходимо длительное время. Поэтому если при помощи вакуумного спекания изготавливают твердосплавный наконечник с изменяющимся химическим составом, в котором область вершины обладает хорошей износостойкостью, а соединительная область обладает хорошей вязкостью, химические элементы, обеспечивающие изменяющийся химический состав, диффундируют один в другой во время длительного процесса спекания, и химический состав выравнивается. Как следствие, невозможно сохранить изменяющийся химический состав.

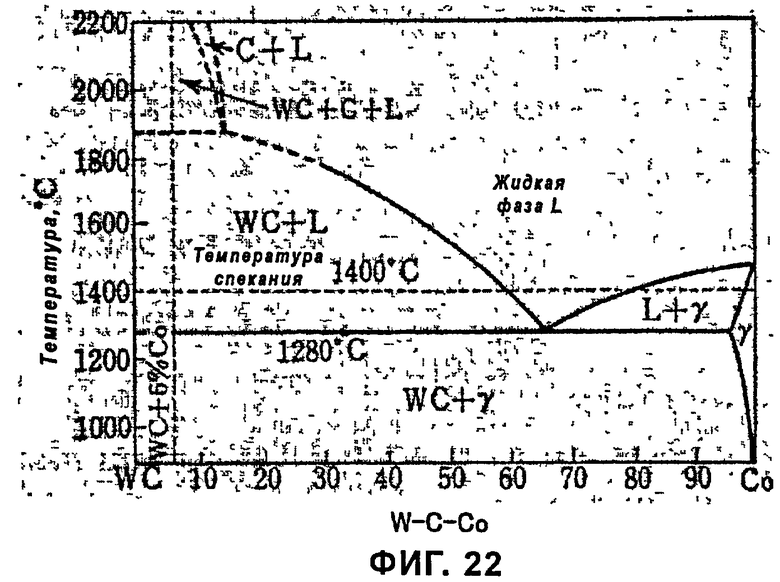

Итак, как показано на фиг.22, спеченный твердый сплав WC (карбид вольфрама) - Co образует эвтектическую структуру, и может выполняться спекание твердого сплава WC-Co с образованием жидкой фазы при температуре плавления кобальта (1490°С) или ниже. Поэтому если применяются первый металл или второй металл, обладающие приведенными далее отличительными особенностями, то можно достичь желаемых эффектов. Первый металл характеризуется тем, что он не образует эвтектическую структуру с WC. Второй металл характеризуется тем, что температура его эвтектики с WC превышает эвтектическую температуру спеченного твердого сплава WC-Co, а его температура плавления превышает температуру спекания с образованием жидкой фазы для спеченного твердого сплава WC-Co. Соответственно, если к спеченному твердому сплаву WC-Co добавляют упомянутые первый металл или второй металл, в случае этих металлов можно сохранить тот же химический состав, что и при добавлении в твердом или полурасплавленном состоянии.

Настоящим изобретением предлагается твердосплавный наконечник, выполненный в виде тела из спеченного твердого сплава WC-Co, причем химический состав спеченного твердого сплава, образующего твердосплавный наконечник, отличается тем, что соотношение WC и Co в их смеси, по существу, одинаково от области вершины до соединительной области, при этом первый связующий металл или второй связующий металл обеспечивают изменяющийся химический состав, причем содержание первого связующего металла или второго связующего металла увеличивается в направлении от области вершины к соединительной области, при этом первый связующий металл не образует эвтектическую структуру с WC, и температура эвтектики второго связующего металла с WC превышает эвтектическую температуру спеченного твердого сплава WC-Co, а температура плавления второго связующего металла превышает температуру спекания с образованием жидкой фазы для спеченного твердого сплава WC-Co.

Как описано выше, твердосплавный наконечник, соответствующий настоящему изобретению, обладает важной отличительной особенностью, заключающейся в том, что соотношение WC и Со в их смеси, по существу, одинаково от области вершины до соединительной области, при этом первый связующий металл или второй связующий металл обеспечивают изменяющийся химический состав, причем содержание первого связующего металла или второго связующего металла увеличивается в направлении от области вершины к соединительной области, при этом первый связующий металл не образует эвтектическую структуру с WC, и температура эвтектики второго связующего металла с WC превышает эвтектическую температуру спеченного твердого сплава WC-Co, а температура плавления второго связующего металла превышает температуру спекания с образованием жидкой фазы для спеченного твердого сплава WC-Co. В результате, по сравнению с WC (карбид вольфрама), который придает износостойкость, содержание Со (кобальт) и связующего металла, выполняющего функцию связки, является небольшим в области вершины и значительным в соединительной области. Поэтому можно предложить твердосплавный наконечник с идеальными свойствами, у которого область вершины обладает высокой твердостью, а также износостойкостью, и соединительная область обладает низкой твердостью, а также вязкостью.

Предполагается, что содержание WC находится в диапазоне от 75 частей по весу до 95 частей по весу, включая указанные граничные значения, содержание Со находится в диапазоне от 5 частей по весу до 25 частей по весу, включая указанные граничные значения, и суммарное количество WC и Со составляет 100 весовых частей. Предпочтительно, чтобы при соблюдении указанного выше диапазона соотношение WC и Со в их смеси было, по существу, одинаковым от области вершины до соединительной области. Кроме того, если суммарное количество WC и Со составляет 75 весовых процентов или более, то 25 весовых процентов или менее приходится на связующий металл, температура эвтектики которого с WC превышает эвтектическую температуру спеченного твердого сплава WC-Co, и температура плавления которого превышает температуру спекания с образованием жидкой фазы для спеченного твердого сплава WC-Co, причем связующий металл в предпочтительном случае обладает следующими отличительными особенностями. Связующий металл обеспечивает изменяющийся химический состав, причем его содержание увеличивается в направлении от области вершины к соединительной области. Твердосплавный наконечник, имеющий указанный выше химический состав, в предпочтительном случае можно использовать в качестве наконечника с режущими кромками, прикрепленного к концу сверла, который предназначен, например, для сверления бетона.

Ниже приведены примеры металлов, используемых в качестве связующего металла, температура эвтектики которого с WC превышает эвтектическую температуру (1280°С) спеченного твердого сплава WC-Co, и температура плавления которого превышает температуру спекания с образованием жидкой фазы (1400°С) для спеченного твердого сплава WC-Co. В предпочтительном случае в качестве связующих металлов можно использовать относительно пластичный Ni (никель), имеющий температуру плавления 1450°С и модуль упругости 207·109 Н/м2, или относительно пластичный Cr (хром), имеющий температуру плавления 1860°С и модуль упругости 249·109 Н/м2.

Настоящее изобретение относится к способу производства твердосплавного наконечника, у которого соотношение WC и Со в их смеси, по существу, одинаково в каждом из слоев от вершинного слоя в области вершины до соединительного слоя в соединительной области, включая один или более промежуточных слоев, при этом первый связующий металл или второй связующий металл обеспечивают изменяющийся химический состав, причем содержание первого связующего металла или второго связующего металла увеличивается в направлении от области вершины к соединительной области, при этом первый связующий металл не образует эвтектическую структуру с WC, и температура эвтектики второго связующего металла с WC превышает эвтектическую температуру спеченного твердого сплава WC-Co, а температура плавления второго связующего металла превышает температуру спекания с образованием жидкой фазы для спеченного твердого сплава WC-Co. Способ производства указанного выше твердосплавного наконечника включает следующие процессы, состоящие из первого процесса, второго процесса, третьего процесса и четвертого процесса, при этом:

первый процесс представляет собой этап, на котором в пресс-форме для изготовления твердосплавного наконечника размещают порошок спеченного твердого сплава для вершинного слоя, содержащий смесь из WC и Со с требуемым их соотношением, и наименьшее количество связующего металла,

второй процесс представляет собой этап, на котором в пресс-форме для изготовления твердосплавного наконечника сверху вершинного слоя размещают порошок спеченного твердого сплава для одного или более промежуточных слоев, содержащий смесь из WC и Со с их требуемым соотношением, и связующий металл, содержание которого постепенно увеличивается по сравнению с вершинным слоем,

третий процесс представляет собой этап, на котором в пресс-форме для изготовления твердосплавного наконечника сверху промежуточного слоя (слоев) размещают порошок спеченного твердого сплава для соединительного слоя, содержащий смесь из WC и Со с их требуемым соотношением, и наибольшее количество связующего металла и прикладывают давление для получения прессовки (изделие, полученное прессованием порошка), а

четвертый процесс представляет собой этап, на котором прессовку помещают в нагревательную печь и спекают при температуре плавления связующего металла или ниже этой температуры и давлении ниже атмосферного для изготовления твердосплавного наконечника.

Таким образом, способ производства твердосплавного наконечника с использованием настоящего изобретения позволяет умело использовать химическое взаимодействие, при котором смесь из WC и Со с требуемым их соотношением образует эвтектическую структуру, но трудно получить эвтектическую структуру для специального связующего металла. Специальный связующий металл имеет температуру эвтектики с WC, которая превышает эвтектическую температуру спеченного твердого сплава WC-Co, и температуру плавления, которая превышает температуру спекания с образованием жидкой фазы для спеченного твердого сплава WC-Co. В соответствии с настоящим изобретением можно изготовить твердосплавный наконечник, у которого соотношение WC и Со в их смеси, по существу, одинаково от вершинного слоя в области вершины до соединительного слоя в соединительной области, первый связующий металл или второй связующий металл обеспечивают изменяющийся химический состав, причем содержание первого связующего металла или второго связующего металла увеличивается в направлении от вершинного слоя к соединительному слою, первый связующий металл не образует эвтектическую структуру с WC, и температура эвтектики второго связующего металла с WC превышает эвтектическую температуру спеченного твердого сплава WC-Co, а температура плавления второго связующего металла превышает температуру спекания с образованием жидкой фазы для спеченного твердого сплава WC-Co. Соответственно, можно предложить твердосплавный наконечник, у которого область вершины обладает высокой твердостью, а также износостойкостью, и соединительная область обладает низкой твердостью, а также вязкостью. В результате можно избежать нежелательных ситуаций. А именно, во время прикрепления твердосплавного наконечника к инструменту для механической обработки резанием или режущему инструменту при помощи пайки твердым припоем, сварки или тому подобного и во время эксплуатации данного инструмента, к которому был прикреплен твердосплавный наконечник, могут возникать остаточные напряжения в зоне соединения между твердосплавным наконечником и инструментом для механической обработки резанием или режущим инструментом, обусловленные различием в коэффициентах термического расширения между твердосплавным наконечником и упомянутым выше инструментом, химический состав которых различается. Но, так как остаточные напряжения исчезают в связи с тем, что пластичный соединительный слой, обладающий вязкостью, упруго деформируется в соответствии с остаточными напряжениями, то в твердосплавном наконечнике не возникает повреждений и он не отрывается во время прикрепления или во время эксплуатации в реальных условиях.

Эффекты от использования изобретения

Благодаря описанным выше характеристикам настоящего изобретения можно предложить твердосплавный наконечник, у которого область вершины обладает износостойкостью, а соединительная область обладает вязкостью, а также недорогой и простой способ производства твердосплавного наконечника, являющегося рабочей частью, который не повреждается или не отрывается во время его прикрепления к инструменту для механической обработки резанием или режущему инструменту и во время эксплуатации данного инструмента, к которому был прикреплен твердосплавный наконечник.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

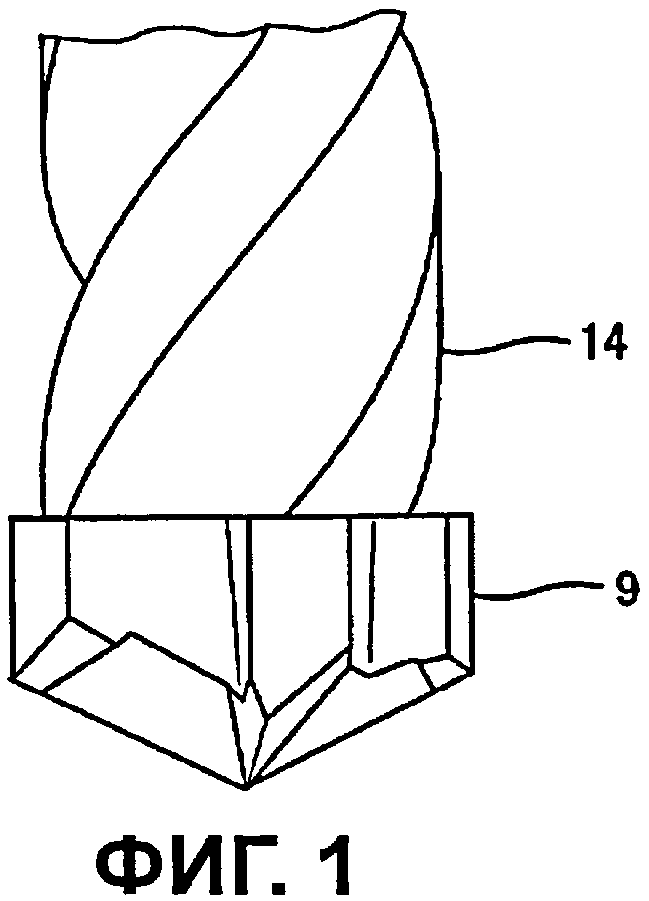

Фиг.1 представляет собой вид спереди, иллюстрирующий важную зону сверла, часть которого не показана, где к концу сверла прикреплен наконечник с режущими кромками, являющийся одним из вариантов твердосплавного наконечника, соответствующего настоящему изобретению.

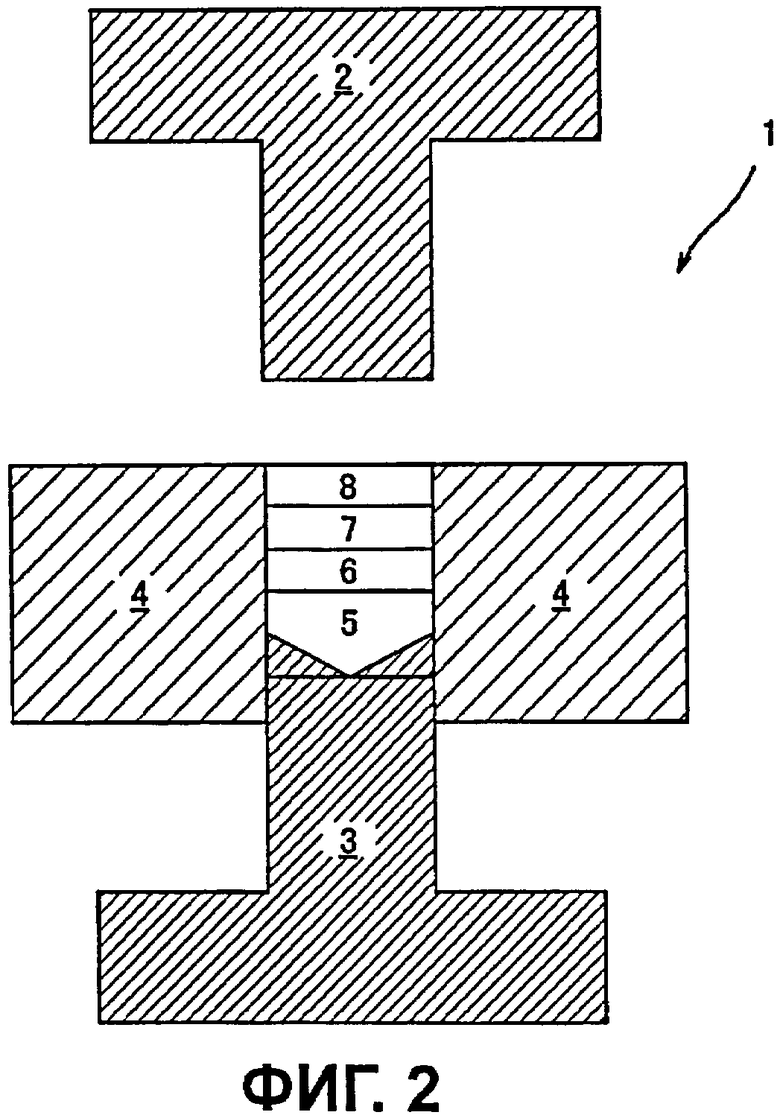

Фиг.2 представляет собой схематично показанное поперечное сечение примерной пресс-формы для изготовления твердосплавного наконечника, на котором изображена многослойная прессовка.

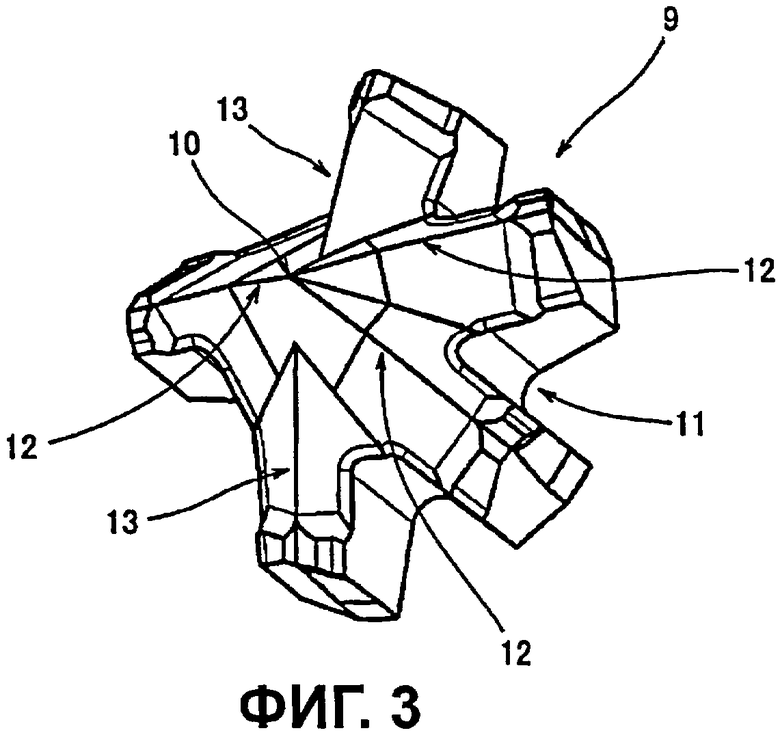

Фиг.3 представляет собой общий вид наконечника с режущими кромками для сверла, который является одним из вариантов твердосплавного наконечника, соответствующего настоящему изобретению.

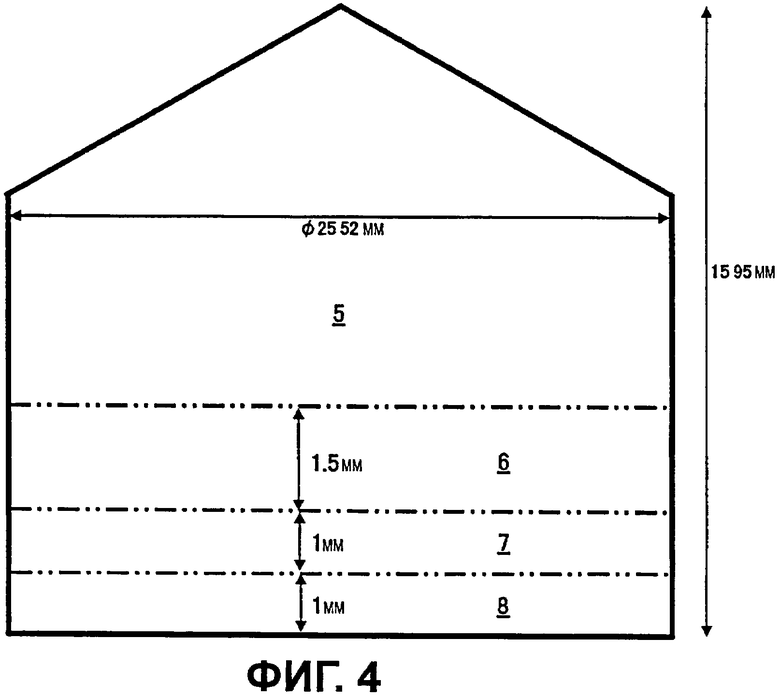

Фиг.4 представляет собой схематичный вид, иллюстрирующий толщину каждого слоя в наконечнике с режущими кромками, являющемся одним из вариантов осуществления настоящего изобретения.

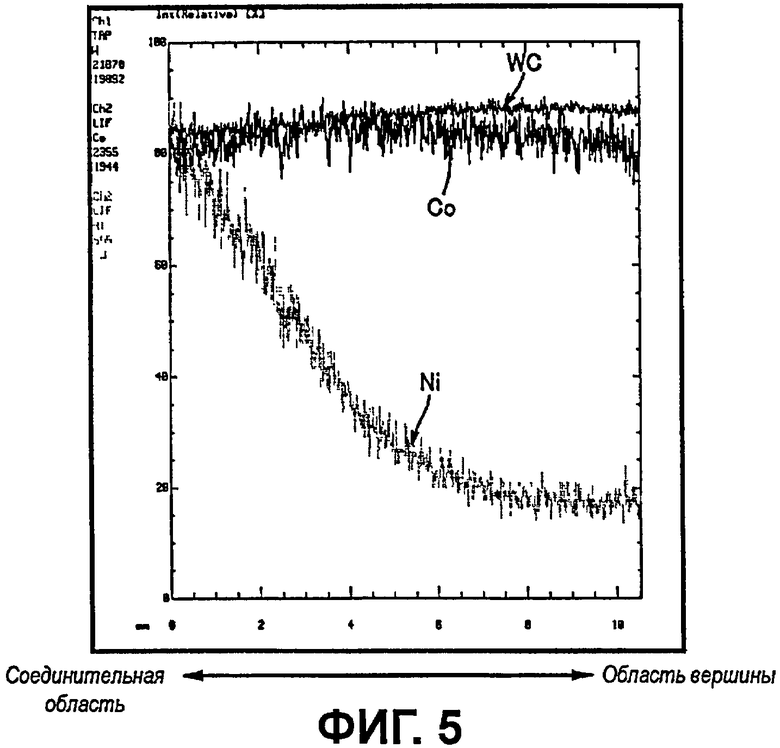

Фиг.5 иллюстрирует распределение концентрации компонентов в наконечнике с режущими кромками, являющемся одним из вариантов осуществления настоящего изобретения, от области вершины до соединительной области.

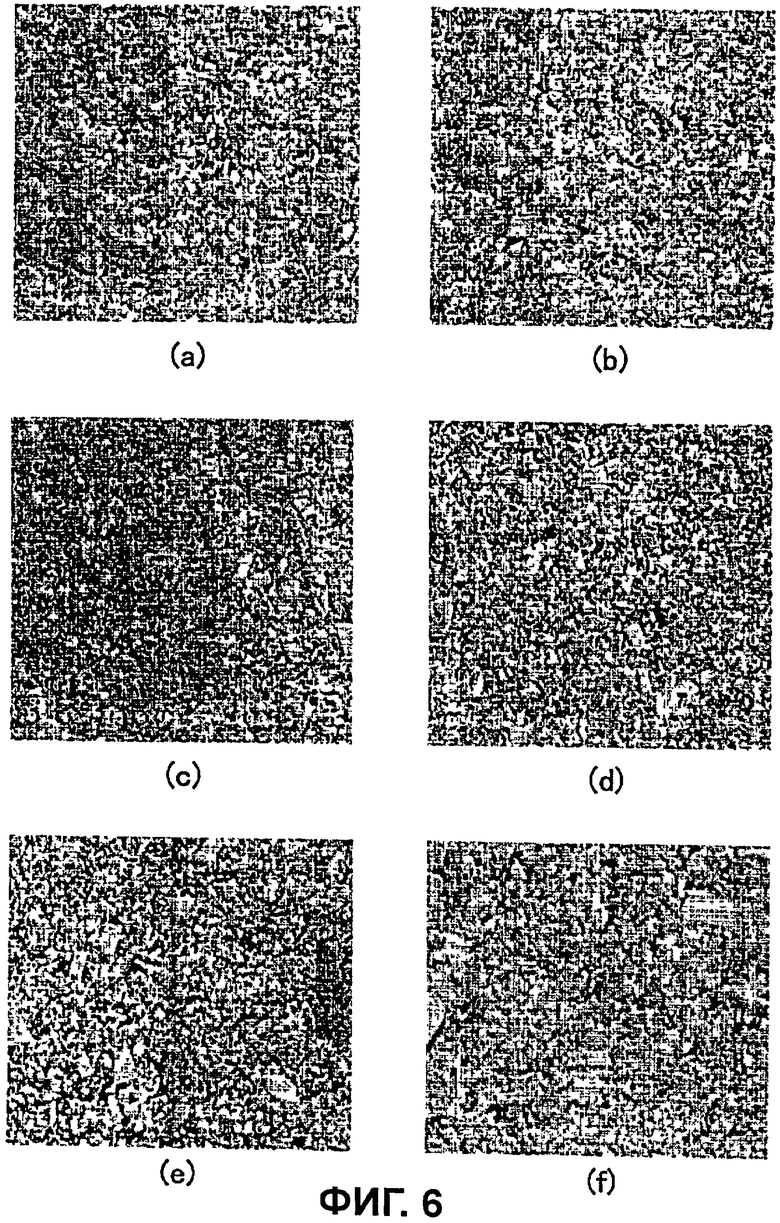

Фиг.6(а)-6(f) представляют собой фотографии, сделанные при помощи микроскопа, различных зон на внешней поверхности главной режущей кромки наконечника с режущими кромками, являющегося одним из вариантов осуществления настоящего изобретения, от основания до вершины.

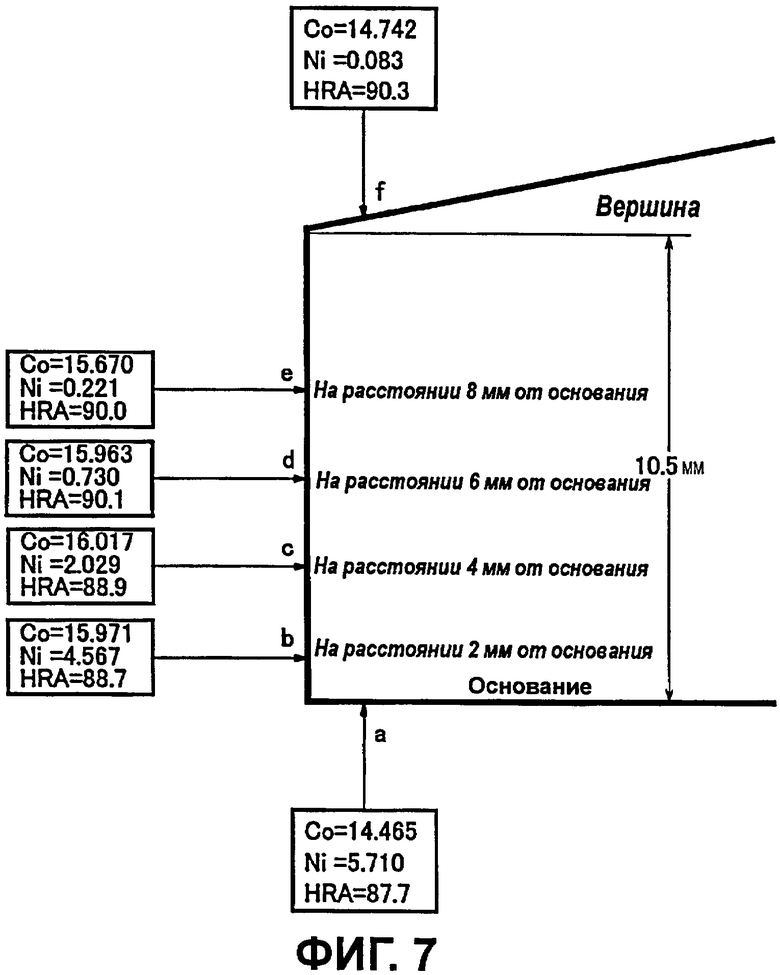

На фиг.7 приведены концентрация кобальта (в весовых процентах), концентрация никеля (в весовых процентах) и твердость по Роквеллу (HRA) в различных зонах на внешней поверхности главной режущей кромки наконечника с режущими кромками, являющегося одним из вариантов осуществления настоящего изобретения, от основания до вершины.

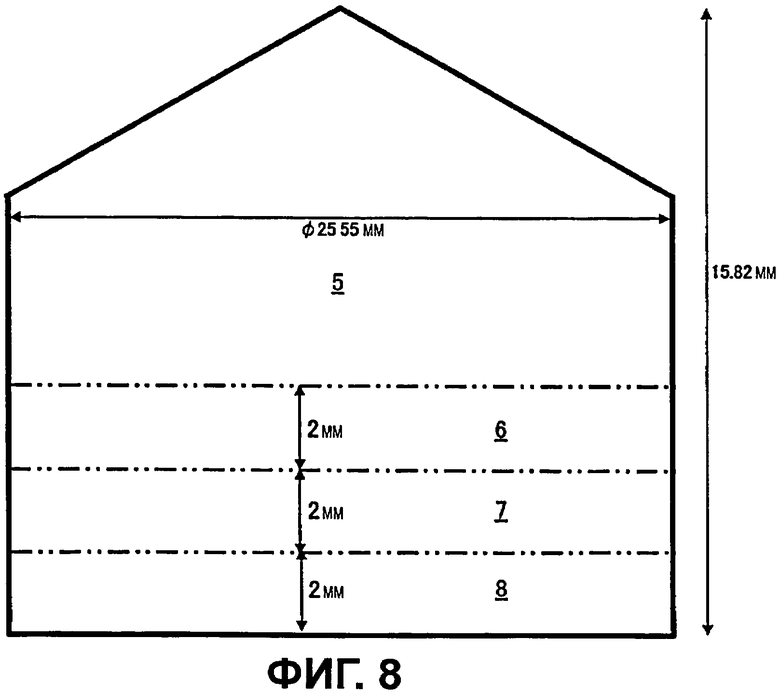

Фиг.8 схематично иллюстрирует толщину каждого слоя в наконечнике с режущими кромками, являющемся другим вариантом осуществления настоящего изобретения.

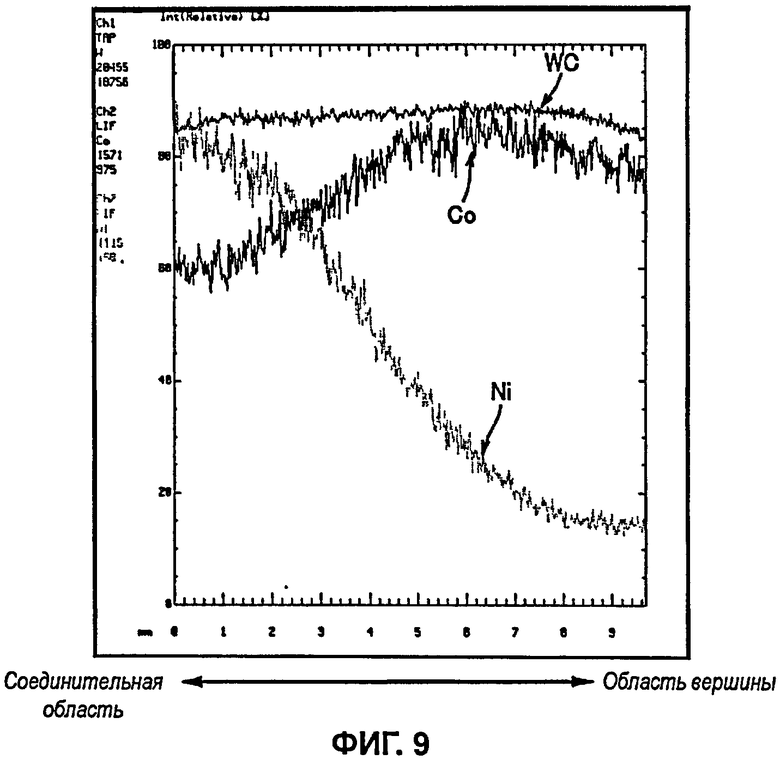

Фиг.9 иллюстрирует распределение концентрации компонентов в наконечнике с режущими кромками, являющемся другим вариантом осуществления настоящего изобретения, от области вершины до соединительной области.

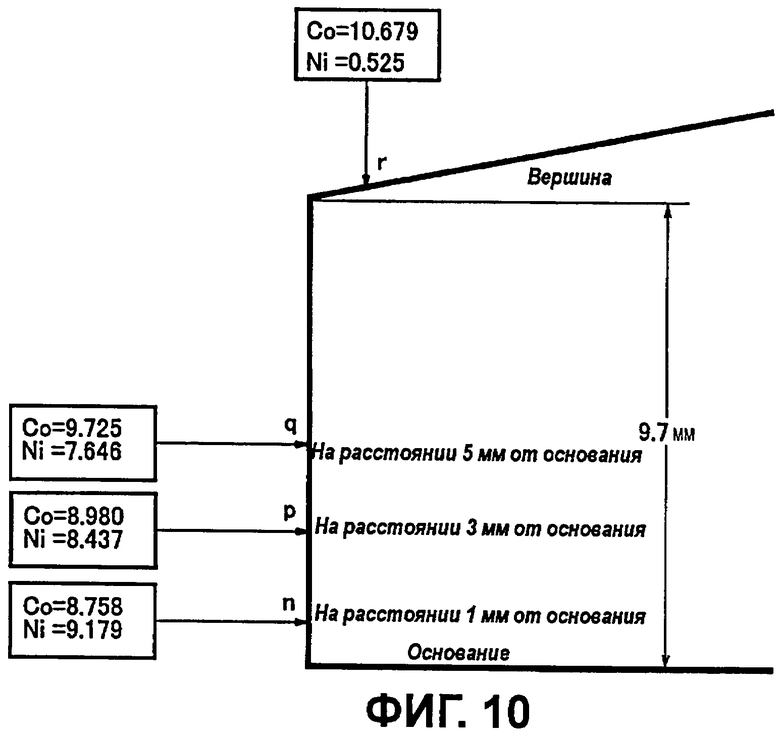

На фиг.10 приведены концентрация кобальта (в весовых процентах) и концентрация никеля (в весовых процентах) в различных зонах на внешней поверхности главной режущей кромки наконечника с режущими кромками, являющегося другим вариантом осуществления настоящего изобретения, от основания до вершины.

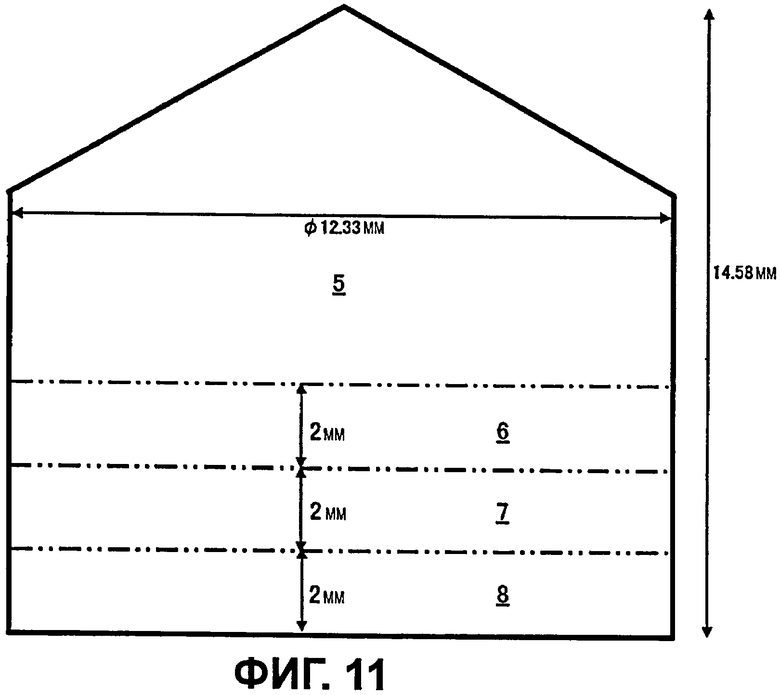

Фиг.11 схематично иллюстрирует толщину каждого слоя в наконечнике с режущими кромками, являющемся еще одним вариантом осуществления настоящего изобретения.

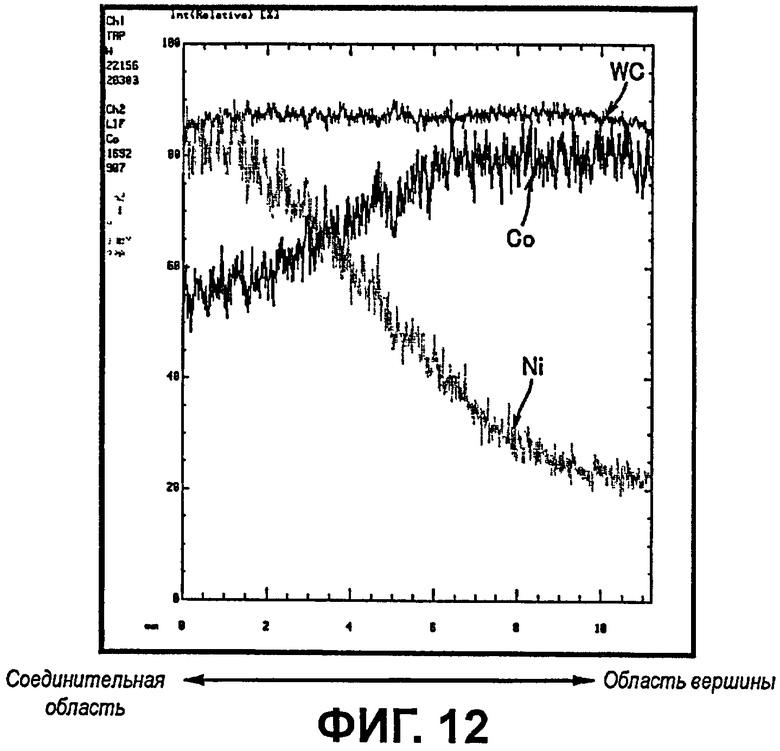

Фиг.12 иллюстрирует распределение концентрации компонентов в наконечнике с режущими кромками, являющемся еще одним вариантом осуществления настоящего изобретения, от области вершины до соединительной области.

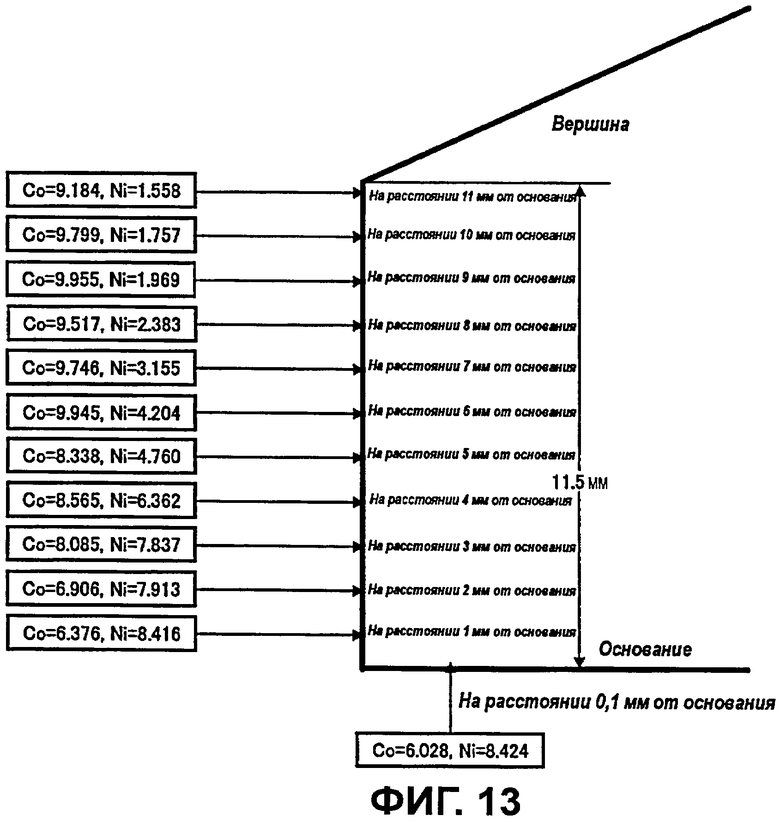

На фиг.13 приведены концентрация кобальта (в весовых процентах) и концентрация никеля (в весовых процентах) в различных зонах на внешней поверхности главной режущей кромки наконечника с режущими кромками, являющегося еще одним вариантом осуществления настоящего изобретения, от основания до вершины.

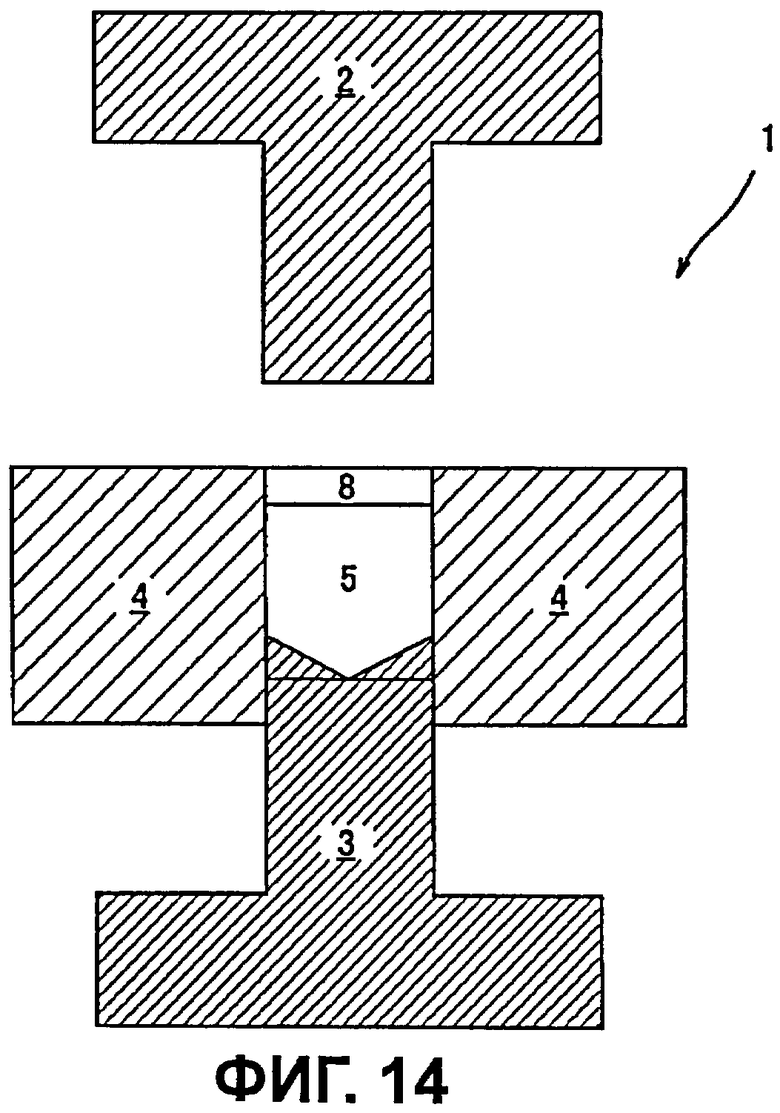

Фиг.14 представляет собой схематично показанное поперечное сечение другого варианта примерной пресс-формы для изготовления твердосплавного наконечника, на котором изображена многослойная прессовка.

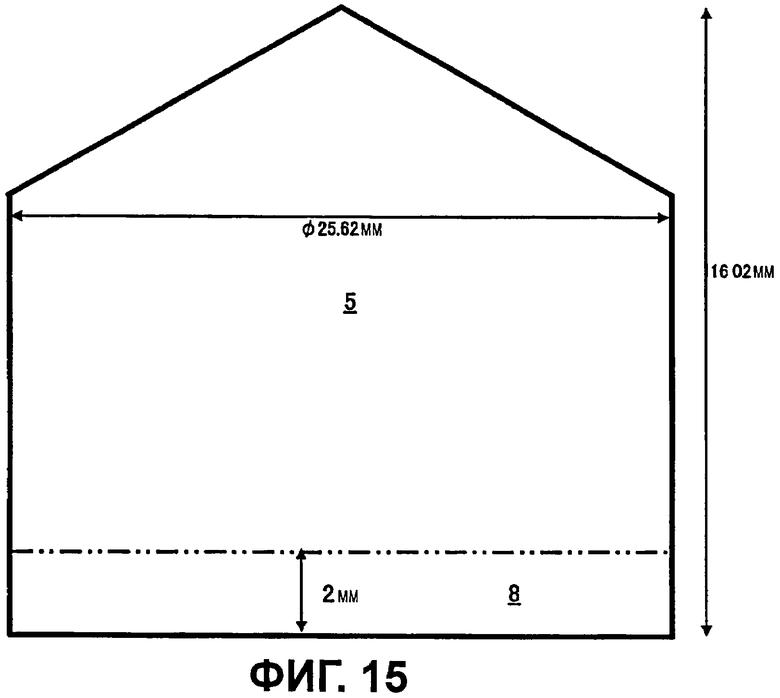

Фиг.15 представляет собой схематичный вид, иллюстрирующий толщину каждого слоя в наконечнике с режущими кромками, являющемся следующим вариантом осуществления настоящего изобретения.

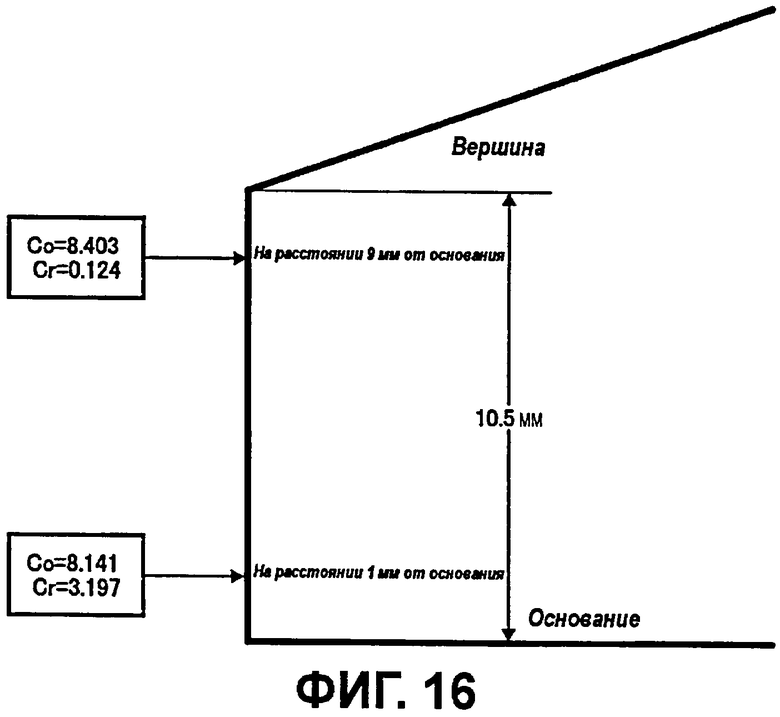

На фиг.16 приведены концентрация кобальта (в весовых процентах) и концентрация никеля (в весовых процентах) в зоне поблизости от основания и другой зоне поблизости от вершины на внешней поверхности главной режущей кромки наконечника с режущими кромками, являющегося следующим вариантом осуществления настоящего изобретения.

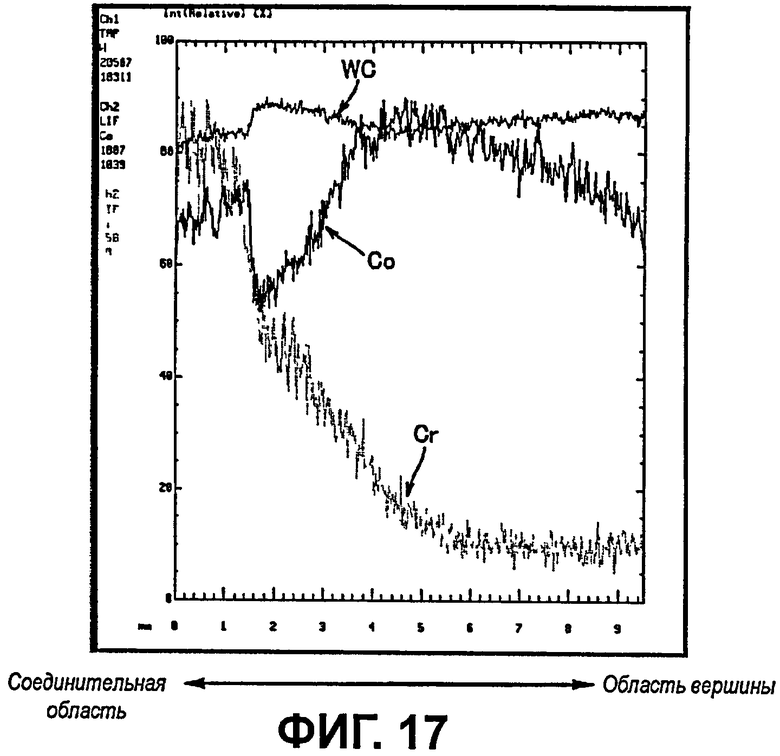

Фиг.17 иллюстрирует распределение концентрации компонентов в наконечнике с режущими кромками, являющемся следующим вариантом осуществления настоящего изобретения, от области вершины до соединительной области.

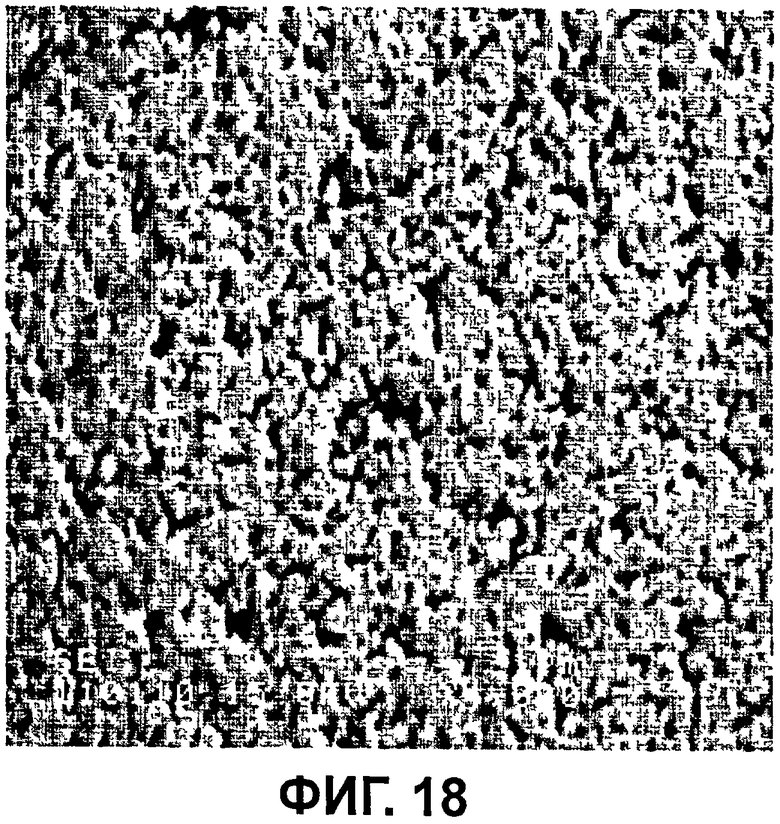

Фиг.18 представляет собой фотографию, сделанную при помощи микроскопа, области вершины наконечника с режущими кромками, являющегося следующим вариантом осуществления настоящего изобретения.

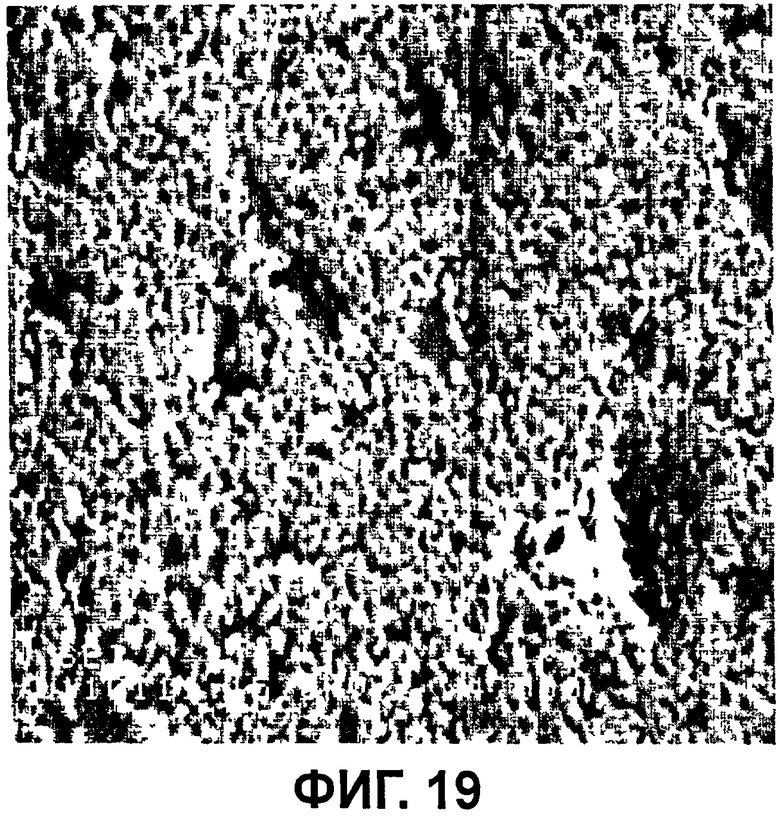

Фиг.19 представляет собой фотографию, сделанную при помощи микроскопа, соединительной области наконечника с режущими кромками, являющегося следующим вариантом осуществления настоящего изобретения.

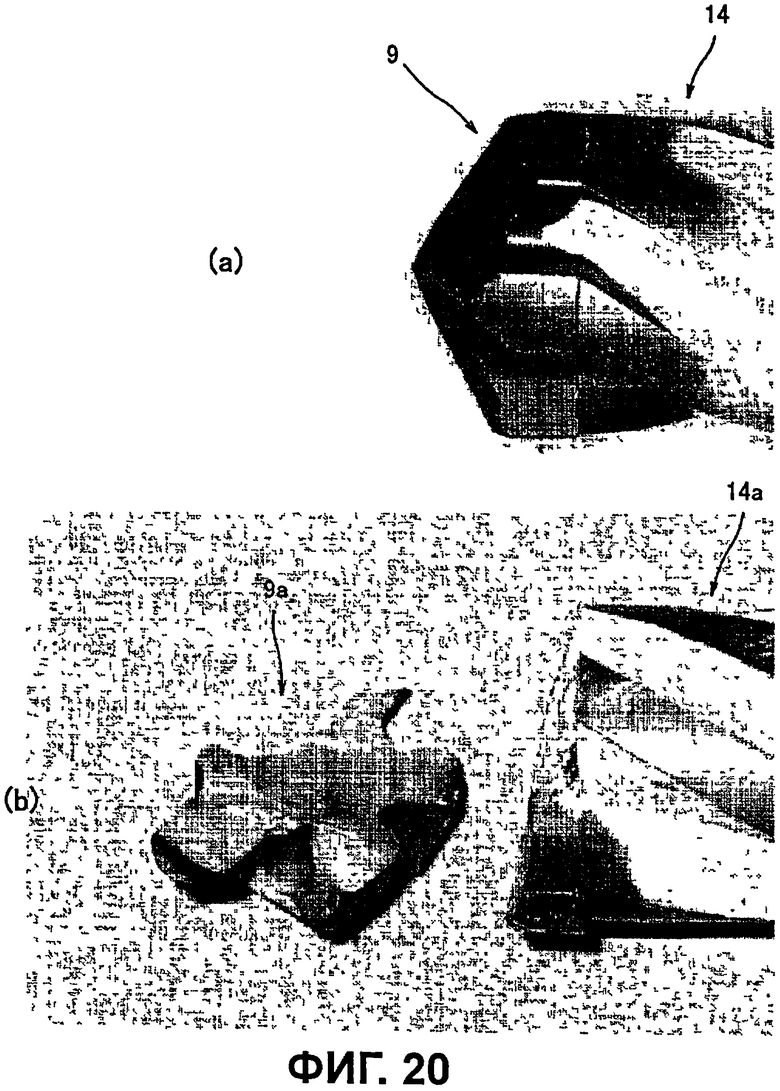

Фиг.20(а) представляет собой фотографию, иллюстрирующую внешний вид сверла, к концу которого был прикреплен наконечник с режущими кромками, являющийся одним из вариантов твердосплавного наконечника, соответствующего настоящему изобретению, и которое эксплуатировалось в реальных условиях в течение десяти часов, а фиг.20(b) представляет собой фотографию, иллюстрирующую внешний вид сверла, к концу которого был прикреплен наконечник с режущими кромками, отличающийся от упомянутого твердосплавного наконечника, и которое эксплуатировалось в реальных условиях в течение десяти часов.

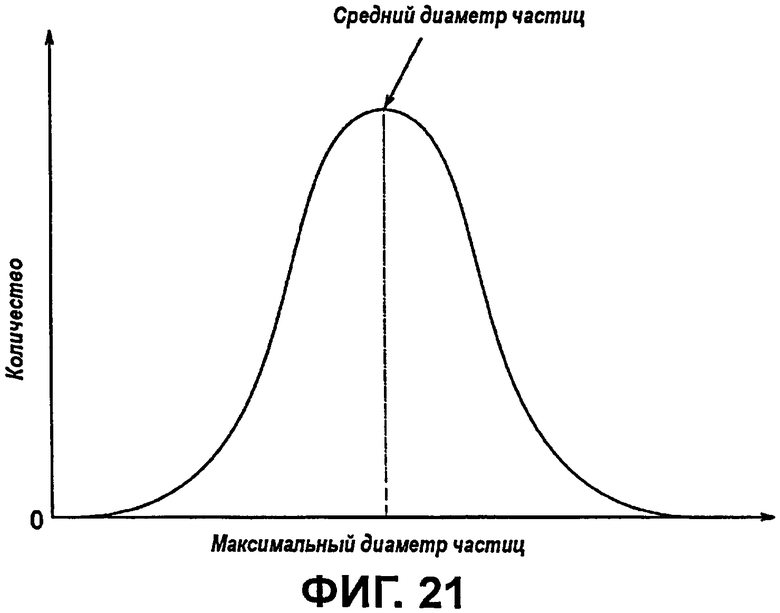

Фиг.21 иллюстрирует средний диаметр частиц, используемых в этом описании.

На фиг.22 приведена фазовая диаграмма для тройного сплава W-C-Co.

Фиг.23(а)-23(с) иллюстрируют изготовление головки сверла путем спекания согласно известному способу производства сверла.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - Пресс-форма

2 - Верхний пуансон

3 - Нижний пуансон

4 - Матрица

5 - Слой вершины

6 - Первый промежуточный слой

7 - Второй промежуточный слой

8 - Соединительный слой

9 - Наконечник с режущими кромками

10 - Область вершины

11 - Соединительная область

12 - Главная режущая кромка

13 - Вспомогательная режущая кромка

14 - Основная часть сверла

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Приведенное ниже описание предпочтительных вариантов осуществления настоящего изобретения должно быть рассмотрено совместно с чертежами, на которых одинаковые элементы обозначены одними и теми же ссылочными позициями на множестве изображенных видов. Подробное описание и чертежи иллюстрируют различные примерные варианты осуществления заявляемого изобретения и, как предполагается, не являются ограничительными. Можно изменить или дополнить их должным образом, не выходя за пределы объема этого изобретения.

(1) Первый вариант

Порошок, содержащий 85 весовых процентов порошка из WC (карбид вольфрама) со средним диаметром частиц 0,2 мкм и 15 весовых процентов порошка из Со (кобальт) со средним диаметром частиц 1,25 мкм, был равномерно перемешан, чтобы получить первую порошковую смесь для слоя вершины. Как показано на фиг.2, первая порошковая смесь была размещена в пресс-форме 1, состоящей из верхнего пуансона 2, нижнего пуансона 3 и матрицы 4, чтобы получить слой 5 вершины. Затем порошок, содержащий 98 весовых процентов порошка из WC-Co, состоящего на 85 весовых процентов из указанного выше порошка WC и на 15 весовых процентов из указанного выше порошка Со, а также содержащий 2 весовых процента порошка из Ni (никель) со средним диаметром частиц 5,0 мкм, был равномерно перемешан, чтобы получить вторую порошковую смесь для первого промежуточного слоя. Вторая порошковая смесь в виде слоя была размещена сверху слоя 5 вершины, чтобы получить первый промежуточный слой 6. И порошок, содержащий 95 весовых процентов порошка из WC-Со, состоящего на 85 весовых процентов из указанного выше порошка WC и на 15 весовых процентов из указанного выше порошка Со, а также содержащий 5 весовых процентов указанного выше порошка из Ni, был равномерно перемешан, чтобы получить третью порошковую смесь для второго промежуточного слоя. Третья порошковая смесь в виде слоя была размещена сверху первого промежуточного слоя 6, чтобы получить второй промежуточный слой 7. Далее, порошок, содержащий 92 весовых процента порошка из WC-Co, состоящего на 85 весовых процентов из указанного выше порошка WC и на 15 весовых процентов из указанного выше порошка Со, а также содержащий 8 весовых процентов указанного выше порошка из Ni, был равномерно перемешан, чтобы получить четвертую порошковую смесь для соединительного слоя. Четвертая порошковая смесь в виде слоя была размещена сверху второго промежуточного слоя 7, чтобы получить соединительный слой 8. К многослойной заготовке, содержащей слой 5 вершины, первый промежуточный слой 6, второй промежуточный слой 7 и соединительный слой 8, сверху было приложено давление при помощи верхнего пуансона 2, чтобы изготовить многослойную прессовку, химический состав которой изменяется в направлении по высоте. Описанным выше образом была изготовлена многослойная прессовка (прессовка, состоящая из двух или более слоев, химический состав которых различается). В первом варианте осуществления настоящего изобретения и других вариантах, которые описаны ниже, термин «средний диаметр частиц» означает следующее. Как показано на фиг.21, если по оси абсцисс отложен максимальный диаметр частиц порошка, а по оси ординат отложено количество порошка, то средний диаметр частиц порошка указывает диаметр тех частиц порошка, количество которых является наибольшим. В первом варианте осуществления настоящего изобретения многослойная прессовка, химический состав которой изменяется в направлении по высоте, была изготовлена путем послойного размещения на слое вершины по порядку первого промежуточного слоя, второго промежуточного слоя и соединительного слоя. Но возможен и обратный порядок, то есть изготовление многослойной прессовки, химический состав которой изменяется в направлении по высоте, путем послойного размещения на соединительном слое по порядку второго промежуточного слоя, первого промежуточного слоя и слоя вершины.

Описанная выше многослойная прессовка была помещена в вакуумную нагревательную печь (не показана). Давление в вакуумной нагревательной печи было снижено до 200 Па, а температура поднята до 1400°С. Спекание многослойной прессовки проводилось при температуре 1400°С и давлении 200 Па в течение 40 минут. Спекание, которое выполняется при давлении ниже атмосферного (1013 гектопаскалей), в общем называют вакуумным спеканием. Нагрев проводился в атмосфере азота, чтобы предотвратить окисление материала.

При помощи описанного выше вакуумного спекания был получен наконечник 9 с режущими кромками, показанный на фиг.3. Фиг.4 представляет собой схематичный вид, иллюстрирующий толщину каждого слоя в наконечнике 9 с режущими кромками, который получен описанным выше образом.

Фиг.5 иллюстрирует распределение концентрации компонентов в наконечнике 9 с режущими кромками, показанном на фиг.3, от острого кончика (области вершины) 10 до основания (соединительной области) 11, которое было измерено при помощи растрового электронного микроскопа. Содержание WC (карбид вольфрама) немного увеличивается в направлении от соединительной области к области вершины. Но соотношение WC и Со в их смеси остается почти одинаковым от области вершины до соединительной области. Изменение химического состава обеспечивает никель, содержание которого увеличивается в направлении от области вершины к соединительной области.

Фиг.6(а) представляет собой сделанную при помощи микроскопа фотографию с 4000-кратным увеличением вершины (см. фиг.7, «f») главной режущей кромки 12 наконечника 9 с режущими кромками, показанного на фиг.3. Фиг.6(b) представляет собой сделанную при помощи микроскопа фотографию с 4000-кратным увеличением зоны на 8 мм выше основания (см. фиг.7, «е») главной режущей кромки 12. Фиг.6(с) представляет собой сделанную при помощи микроскопа фотографию с 4000-кратным увеличением зоны на 6 мм выше основания (см. фиг.7, «d») главной режущей кромки 12. Фиг.6(d) представляет собой сделанную при помощи микроскопа фотографию с 4000-кратным увеличением зоны на 4 мм выше основания (см. фиг.7, «с») главной режущей кромки 12. Фиг.6(е) представляет собой сделанную при помощи микроскопа фотографию с 4000-кратным увеличением зоны на 2 мм выше основания (см. фиг.7, «b») главной режущей кромки 12. Фиг.6(f) представляет собой сделанную при помощи микроскопа фотографию с 4000-кратным увеличением основания (см. фиг.7, «а») главной режущей кромки 12. Как показано на сделанных при помощи микроскопа фотографиях фиг.6(а)-6(f), спеченная структура удовлетворительно мелкая, без крупных включений.

На фиг.7 приведены концентрация кобальта (в весовых процентах), концентрация никеля (в весовых процентах) и твердость по Роквеллу (HRA) в различных зонах с «а» по «f» на внешней поверхности главной режущей кромки 12 наконечника 9 с режущими кромками, показанного на фиг.3, от основания до вершины. Как показано на фиг.7, область вершины, где содержание связующего металла (Со и Ni) невелико, является твердой, в то же время основание (соединительная область), где содержание связующего металла (Со и Ni) значительно, является мягким. Таким образом, фиг.7 демонстрирует распределение твердости, подходящее для функции механической обработки резанием, выполнение которой требуется от наконечника с режущими кромками.

(2) Второй вариант

В качестве второго варианта осуществления настоящего изобретения в тех же условиях, что и в упомянутом первом варианте, была изготовлена многослойная прессовка, состоящая из четырех слоев, включающих слой вершины, первый промежуточный слой, второй промежуточный слой и соединительный слой с тем же соотношением смешивания, что и в первом варианте осуществления настоящего изобретения. Указанная многослойная прессовка была помещена в вакуумную нагревательную печь (не показана). Давление в вакуумной нагревательной печи было снижено до 200 Па, а температура увеличена до 1470°С. Спекание многослойной прессовки проводилось при температуре 1470°С и давлении 200 Па в течение 40 минут. То есть подобным образом проводилось вакуумное спекание. Нагрев проводился в атмосфере азота, чтобы предотвратить окисление материала.

При помощи описанного выше вакуумного спекания был получен наконечник 9 с режущими кромками, показанный на фиг.3. Фиг.8 представляет собой схематичный вид, иллюстрирующий толщину каждого слоя в наконечнике 9 с режущими кромками, который получен описанным выше образом.

Фиг.9 иллюстрирует распределение концентрации компонентов в наконечнике с режущими кромками, который получен описанным выше образом, от острого кончика (области вершины) до основания (соединительной области), которое было измерено при помощи растрового электронного микроскопа. Изменение химического состава обеспечивает никель, содержание которого увеличивается в направлении от области вершины к соединительной области. На фиг.10 показана концентрация кобальта (в весовых процентах) и концентрация никеля (в весовых процентах) в различных зонах с «n» по «r» на внешней поверхности главной режущей кромки наконечника с режущими кромками от основания до вершины. Как показано на фиг.10, концентрация никеля (в весовых процентах) у вершины составляет более 0,5 весового процента.

Таким образом, в связи с тем, что никель диффундирует в направлении вершины в результате спекания при температуре выше температуры плавления никеля, проявляется тенденция к снижению твердости в области вершины.

(3) Третий вариант

Порошок, содержащий 90 весовых процентов порошка из WC (карбид вольфрама) со средним диаметром частиц 0,9 мкм и 10 весовых процентов порошка из Со (кобальт) со средним диаметром частиц 1,25 мкм, был равномерно перемешан, чтобы получить первую порошковую смесь для слоя вершины. Как показано на фиг.2, первая порошковая смесь была размещена в пресс-форме 1, состоящей из верхнего пуансона 2, нижнего пуансона 3 и матрицы 4, чтобы получить слой 5 вершины. Затем порошок, содержащий 95 весовых процентов порошка из WC-Co, состоящего на 90 весовых процентов из указанного выше порошка WC и на 10 весовых процентов из указанного выше порошка Со, а также содержащий 5 весовых процентов порошка из Ni (никель) со средним диаметром частиц 5,0 мкм, был равномерно перемешан, чтобы получить вторую порошковую смесь для первого промежуточного слоя. Вторая порошковая смесь в виде слоя была размещена сверху слоя 5 вершины, чтобы получить первый промежуточный слой 6. И порошок, содержащий 90 весовых процентов порошка из WC-Co, состоящего на 90 весовых процентов из указанного выше порошка WC и на 10 весовых процентов из указанного выше порошка Со, а также содержащий 10 весовых процентов указанного выше порошка из Ni, был равномерно перемешан, чтобы получить третью порошковую смесь для второго промежуточного слоя. Третья порошковая смесь в виде слоя была размещена сверху первого промежуточного слоя 6, чтобы получить второй промежуточный слой 7. Далее, порошок, содержащий 85 весовых процентов порошка из WC-Co, состоящего на 90 весовых процентов из указанного выше порошка WC и на 10 весовых процентов из указанного выше порошка Со, а также содержащий 15 весовых процентов указанного выше порошка из Ni, был равномерно перемешан, чтобы получить четвертую порошковую смесь для соединительного слоя. Четвертая порошковая смесь в виде слоя была размещена сверху второго промежуточного слоя 7, чтобы получить соединительный слой 8. К многослойной заготовке, содержащей слой 5 вершины, первый промежуточный слой 6, второй промежуточный слой 7 и соединительный слой 8, сверху было приложено давление при помощи верхнего пуансона 2, чтобы изготовить многослойную прессовку, химический состав которой изменяется в направлении по высоте. Описанным выше образом была изготовлена многослойная прессовка.

Затем описанная выше многослойная прессовка была помещена в вакуумную нагревательную печь (не показана). Давление в вакуумной нагревательной печи было снижено до 200 Па, а температура поднята до 1550°С. Спекание многослойной прессовки проводилось при температуре 1550°С и давлении 200 Па в течение 40 минут. То есть подобным образом проводилось вакуумное спекание. Нагрев проводился в атмосфере азота, чтобы предотвратить окисление материала.

При помощи описанного выше вакуумного спекания был получен наконечник 9 с режущими кромками, показанный на фиг.3. Фиг.11 схематично иллюстрирует толщину каждого слоя в наконечнике 9 с режущими кромками, который получен описанным выше образом.

Фиг.12 иллюстрирует распределение концентрации компонентов в наконечнике с режущими кромками, который получен описанным выше образом, от острого кончика (области вершины) до основания (соединительной области), которое было измерено при помощи растрового электронного микроскопа. В приведенной ниже Таблице 1 указано расстояние от основания для различных зон на внешней поверхности главной режущей кромки наконечника 9 с режущими кромками, а также концентрация кобальта (весовые проценты), концентрация никеля (весовые проценты) и твердость по Роквеллу (HRA) в этих зонах. На фиг.13 приведены концентрация кобальта (в весовых процентах) и концентрация никеля (в весовых процентах), взятые из Таблицы 1.

Как показано на фиг.12, изменение химического состава обеспечивает никель, содержание которого увеличивается в направлении от области вершины к соединительной области. Но, как видно из Таблицы 1, на расстоянии 11 мм от основания (место в непосредственной близости от вершины, см. фиг.13) содержание никеля превышает 1,5 весовых процента, что можно расценивать как диффузию никеля в направлении вершины.

HRA

Таким образом, в связи с тем, что никель диффундирует в направлении вершины в результате спекания при температуре выше температуры плавления никеля, проявляется тенденция к снижению твердости в области вершины.

(4) Четвертый вариант

Порошок, содержащий 92 весовых процента порошка из WC (карбид вольфрама) со средним диаметром частиц 0,9 мкм и 8 весовых процентов порошка из Со (кобальт) со средним диаметром частиц 1,25 мкм, был равномерно перемешан, чтобы получить первую порошковую смесь для слоя вершины. Как показано на фиг.14, первая порошковая смесь была размещена в пресс-форме 1, состоящей из верхнего пуансона 2, нижнего пуансона 3 и матрицы 4, чтобы получить слой 5 вершины. Затем порошок, содержащий 95 весовых процентов порошка из WC-Co, состоящего на 92 весовых процента из указанного выше порошка WC и на 8 весовых процентов из указанного выше порошка Со, а также содержащий 5 весовых процентов порошка из Cr (хром) со средним диаметром частиц 10,0 мкм, был равномерно перемешан, чтобы получить вторую порошковую смесь для соединительного слоя. Вторая порошковая смесь в виде слоя была размещена сверху слоя 5 вершины, чтобы получить соединительный слой 8. К многослойной заготовке, содержащей слой 5 вершины и соединительный слой 8, сверху было приложено давление при помощи верхнего пуансона 2, чтобы изготовить многослойную прессовку, химический состав которой изменяется в направлении по высоте. Описанным выше образом была изготовлена многослойная прессовка.

Затем описанная выше многослойная прессовка была помещена в вакуумную нагревательную печь (не показана). Давление в вакуумной нагревательной печи было снижено до 200 Па, а температура увеличена до 1400°С. Спекание многослойной прессовки проводилось при температуре 1400°С и давлении 200 Па в течение 40 минут. То есть подобным образом проводилось вакуумное спекание. Нагрев проводился в атмосфере азота, чтобы предотвратить окисление материала.

При помощи описанного выше вакуумного спекания был получен наконечник 9 с режущими кромками, показанный на фиг.3. Фиг.15 представляет собой схематичный вид, иллюстрирующий толщину каждого слоя в наконечнике 9 с режущими кромками, который получен описанным выше образом. На фиг.16 приведены концентрация кобальта (в весовых процентах) и концентрация никеля (в весовых процентах) в зоне вблизи основания и другой зоне вблизи вершины на внешней поверхности главной режущей кромки наконечника 9 с режущими кромками, который получен описанным выше образом.

Фиг.17 иллюстрирует распределение концентрации компонентов в наконечнике с режущими кромками, полученном описанным выше образом, от острого кончика (области вершины) до основания (соединительной области), которое было измерено при помощи растрового электронного микроскопа. Содержание карбида вольфрама (WC) не слишком сильно изменяется в направлении от соединительной области к области вершины. Изменение химического состава обеспечивает хром (Cr), содержание которого увеличивается в направлении от области вершины к соединительной области. Содержание кобальта (Со) в направлении от области вершины к соединительной области изменяется в широких пределах.

Фиг.18 представляет собой сделанную при помощи микроскопа фотографию с 4000-кратным увеличением области вершины наконечника с режущими кромками, который получен описанным выше образом. Фиг.19 представляет собой сделанную при помощи микроскопа фотографию с 4000-кратным увеличением соединительной области наконечника с режущими кромками, который получен описанным выше образом. Можно видеть, что структура соединительной области, показанной на фиг.19, измельчена (стала мелкой) по сравнению со структурой области вершины, показанной на фиг.18. Суммарное содержание (11,338 весовых процентов, см. фиг.16) кобальта и хрома в соединительной области, соответствующее указанной выше фотографии, которая сделана при помощи микроскопа, превосходит суммарное содержание (8,527 весовых процентов, см. фиг.16) кобальта и хрома в области вершины, соответствующее указанной выше фотографии, которая сделана при помощи микроскопа. Но твердость по Роквеллу (HRA) в области вершины составляла 90,6, а твердость по Роквеллу (HRA) в соединительной области составляла 92,0, что соответствует верхнему пределу, который может показать инструмент для измерения твердости по Роквеллу. Поэтому предполагается, что реальная твердость по Роквеллу (HRA) в соединительной области превышает 92,0. Таким образом, в случае добавления хрома как связующего металла химический состав изменяется, но можно видеть, что при спекании структура измельчается, и проявляется тенденция к увеличению твердости.

(5) Пятый вариант

Фиг.1 представляет собой вид спереди, иллюстрирующий важную зону сверла, часть которого не показана, где к основной части 14 сверла при помощи контактной сварки был прикреплен наконечник 9 с режущими кромками, полученный описанным выше образом.

(6) Шестой вариант

Фиг.20(а) представляет собой фотографию в увеличенном масштабе, иллюстрирующую внешний вид сверла (включая соединительную область), к основной части 14 которого, выполненной из хромомолибденовой стали, при помощи контактной сварки был прикреплен наконечник 9 с режущими кромками, полученный при использовании первого варианта настоящего изобретения, и которое применялось для сверления бетона в течение десяти часов. Можно видеть, что после реальной эксплуатации в течение десяти часов, без учета времени прикрепления к сверлу, в соединительной части не возникло повреждений.

Фиг.20(b) представляет собой фотографию в увеличенном масштабе, иллюстрирующую внешний вид сверла, к основной части которого был прикреплен наконечник с режущими кромками, отличающийся от упомянутого твердосплавного наконечника, и которое применялось для сверления бетона. Этот наконечник с режущими кромками, в отличие от описанного выше, был получен следующим образом. Порошок, содержащий 85 весовых процентов порошка из WC (карбид вольфрама) со средним диаметром частиц 0,2 мкм и 15 весовых процентов порошка из Со (кобальт) со средним диаметром частиц 1,25 мкм, был равномерно перемешан, чтобы получить порошковую смесь. Порошковая смесь была размещена в пресс-форме 1, имеющей сечение, показанное на фиг.2. Прессовка была получена при помощи того же процесса, что и описанный выше. Затем прессовка была помещена в вакуумную нагревательную печь (не показана). Давление в вакуумной нагревательной печи (атмосфера азота) было снижено до 200 Па, а температура поднята до 1400°С. Спекание прессовки проводилось при температуре 1400°С и давлении 200 Па в течение 40 минут. То есть подобным образом проводилось вакуумное спекание.

Упомянутый отличающийся наконечник 9а при помощи контактной сварки был прикреплен к основной части 14а сверла, выполненного из хромомолибденовой стали, и применялся для сверления бетона. Во время прикрепления наконечник 9а с режущими кромками не был поврежден. Но спустя три часа после начала сверления наконечник 9а с режущими кромками оторвался от основной части 14а сверла, как показано на фиг.20(b). Этот наконечник 9а с режущими кромками отличается тем, что имеет неизменный химический состав, и данный наконечник с режущими кромками создан из монослоя с почти одинаковым химическим составом от области вершины до соединительной области, и соединительной области не придана вязкость. С другой стороны, в месте соединения наконечника с режущими кромками и основной части сверла возникают сложные остаточные напряжения, обусловленные различием в коэффициентах термического расширения между упомянутыми наконечником с режущими кромками и основной частью сверла, химический состав которых различается. В результате, из-за сложных остаточных напряжений произошел отрыв наконечника 9а с режущими кромками от основной части 14а сверла.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Твердосплавный наконечник, соответствующий настоящему изобретению, подходит для использования в качестве материала рабочей части различных инструментов для механической обработки резанием и режущих инструментов, таких как сверло, пила с режущими элементами в виде наконечников, косилка, пила без специальных наконечников или тому подобное.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ ВРАЩАЮЩИЕСЯ РЕЖУЩИЕ ИНСТРУМЕНТЫ ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА И ЗАГОТОВКИ ДЛЯ ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2536015C2 |

| СПЕЧЕННАЯ ТВЕРДОСПЛАВНАЯ ДЕТАЛЬ И СПОСОБ | 2009 |

|

RU2526627C2 |

| ТВЕРДЫЙ СПЛАВ, ИМЕЮШИЙ ПОВЫШАЮЩУЮ ВЯЗКОСТЬ СТРУКТУРУ | 2019 |

|

RU2773448C1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЛИ ГОЛОВКА ИНСТРУМЕНТА ИЗ ТВЕРДОГО СПЛАВА ДЛЯ ПРИМЕНЕНИЯ В ГОРНОМ ДЕЛЕ И СТРОИТЕЛЬСТВЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2364700C2 |

| ТВЕРДОСПЛАВНОЕ ТЕЛО | 2010 |

|

RU2521937C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| МОДУЛЬНОЕ БУРОВОЕ ДОЛОТО С НЕПОДВИЖНЫМИ РЕЖУЩИМИ ЭЛЕМЕНТАМИ, КОРПУС ДАННОГО МОДУЛЬНОГО БУРОВОГО ДОЛОТА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2432445C2 |

| КОМПОЗИЦИОННЫЕ ИЗДЕЛИЯ | 2008 |

|

RU2467085C2 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2726135C1 |

Изобретение относится к порошковой металлургии, в частности к получению твердосплавного наконечника из спеченного твердого сплава на основе карбида вольфрама. Может использоваться для изготовления режущих инструментов и рабочей части инструментов для механической обработки резанием. Наконечник выполнен из спеченного твердого сплава на основе WC, содержащего Со и Ni, при этом твердосплавный наконечник имеет область вершины и соединительную область. Соотношение WC и Со в сплаве по существу одинаково от области вершины до соединительной области, а Ni обеспечивает изменяющийся химический состав сплава, причем содержание Ni увеличивается в направлении от области вершины к соединительной области. Температура эвтектики Ni с WC превышает температуру эвтектики сплава, а температура плавления превышает температуру спекания с образованием жидкой фазы сплава. Наконечник получен путем послойной засыпки слоев смеси, содержащей различное количество Ni, с последующим прессованием и спеканием. Полученный твердосплавный наконечник содержит износостойкую область вершины и вязкую соединительную область. 3 н.п. ф-лы, 23 ил., 1 табл.

1. Твердосплавный наконечник, выполненный из спеченного твердого сплава на основе WC, содержащего Со и Ni, при этом твердосплавный наконечник имеет область вершины и соединительную область, причем соотношение WC и Со в сплаве, по существу, одинаково от области вершины до соединительной области, при этом Ni обеспечивает изменяющийся химический состав сплава, причем содержание Ni увеличивается в направлении от области вершины к соединительной области, при этом Ni имеет температуру эвтектики с WC, превышающую температуру эвтектики сплава, и температуру плавления, превышающую температуру спекания с образованием жидкой фазы сплава.

2. Способ изготовления твердосплавного наконечника, имеющего область вершины и соединительную область и выполненного из спеченного твердого сплава на основе WC, содержащего Со и Ni, при этом соотношение WC и Со в сплаве, по существу, одинаково в каждом слое от вершинного слоя в области вершины до соединительного слоя в соединительной области, включая по меньшей мере один промежуточный слой, причем Ni обеспечивает изменяющийся химический состав сплава, причем содержание Ni увеличивается в направлении от области вершины к соединительной области, при этом Ni имеет температуру эвтектики с WC, превышающую температуру эвтектики сплава, и температуру плавления, превышающую температуру спекания с образованием жидкой фазы сплава, при этом способ включает:

(a) подачу порошка для вершинного слоя, содержащего смесь из WC и Со с их требуемым соотношением и первое количество Ni, в пресс-форму для твердосплавного наконечника,

(b) размещение порошка для по меньшей мере одного промежуточного слоя, содержащего смесь из WC и Со с их требуемым соотношением и Ni, содержание которого постепенно увеличивается по сравнению с вершинным слоем, на вершинном слое в пресс-форме для твердосплавного наконечника,

(c) размещение порошка для соединительного слоя, содержащего смесь из WC и Со с их требуемым соотношением и второе количество Ni, на промежуточном слое или слоях в пресс-форме для твердосплавного наконечника и прикладывание давления для получения прессовки, причем второе количество больше первого количества, и

(d) помещение прессовки в нагревательную печь и спекание при температуре плавления Ni или ниже этой температуры и давлении ниже атмосферного для изготовления твердосплавного наконечника.

3. Способ изготовления твердосплавного наконечника, имеющего область вершины и соединительную область и выполненного из спеченного твердого сплава на основе WC, содержащего Со и Ni, при этом соотношение WC и Со в сплаве, по существу, одинаково в каждом слое от вершинного слоя в области вершины до соединительного слоя в соединительной области, причем Ni обеспечивает изменяющийся химический состав сплава, причем содержание Ni увеличивается в направлении от области вершины к соединительной области, при этом Ni имеет температуру эвтектики с WC, превышающую температуру эвтектики сплава, и температуру плавления, превышающую температуру спекания с образованием жидкой фазы сплава, при этом способ включает:

(a) подачу порошка для вершинного слоя, содержащего смесь из WC и Со с их требуемым соотношением, в пресс-форму для твердосплавного наконечника,

(b) размещение порошка для соединительного слоя, содержащего смесь из WC и Со с их требуемым соотношением и Ni, на вершинном слое в пресс-форме для твердосплавного наконечника и прикладывание давления для получения прессовки, и

(с) помещение прессовки в нагревательную печь и спекание при температуре плавления Ni или ниже этой температуры и давлении ниже атмосферного для изготовления твердосплавного наконечника.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Спеченная пластина для режущего инструмента | 1986 |

|

SU1397528A1 |

| Металлокерамическая твердосплавная пластина | 1985 |

|

SU1604166A3 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ БОЛЬШЕГО ИЗ ДВУХ ЧИСЕЛ, ПОСТУПАЮЩЕГО ПО ОДНОМУ ИЗ ВХОДОВ | 0 |

|

SU257869A1 |

Авторы

Даты

2011-07-27—Публикация

2006-11-20—Подача