(54) СОСТАВ ДЛЯ ПРОПИТКИ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРОПИТКИ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1972 |

|

SU423632A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ПРОПИТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU358193A1 |

| Состав для пропитки твердых древесноволокнистых плит мокрого формования | 1981 |

|

SU954230A1 |

| Состав для пропитки древесноволокнистых плит | 1983 |

|

SU1150066A1 |

| Состав для обработки древесноволокнис-ТыХ плиТ | 1979 |

|

SU816741A1 |

| Состав для пропитки древесноволокнистых плит | 1987 |

|

SU1555131A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2008 |

|

RU2375169C1 |

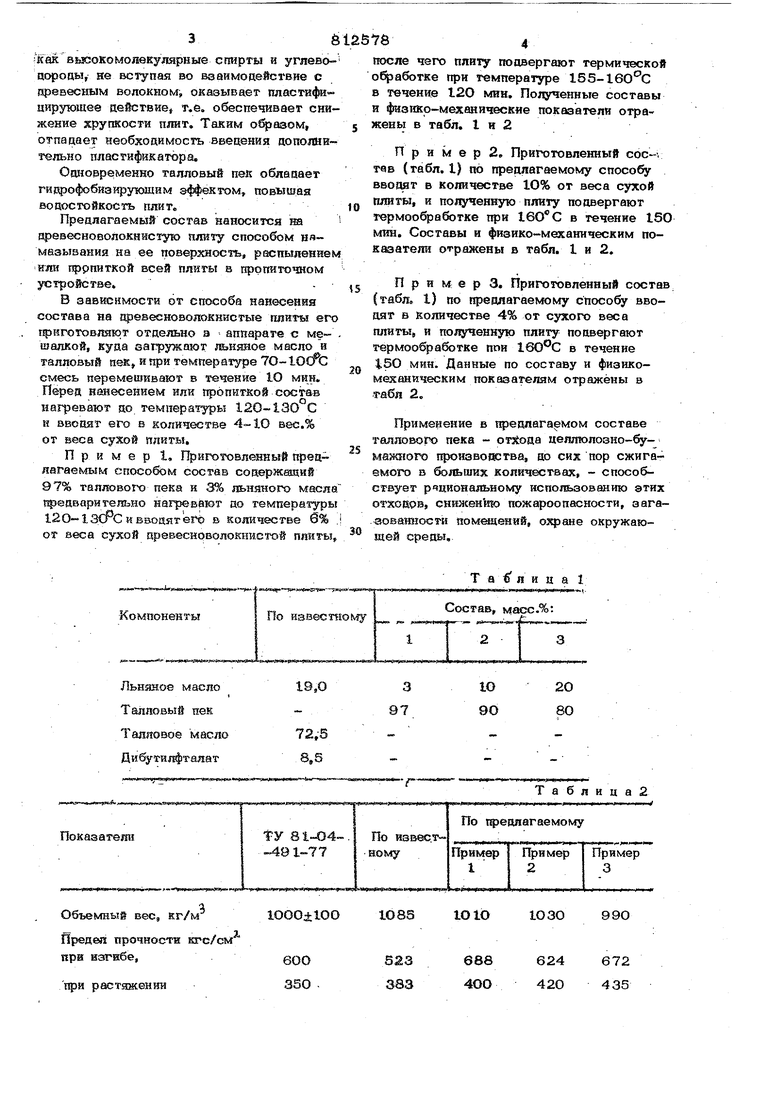

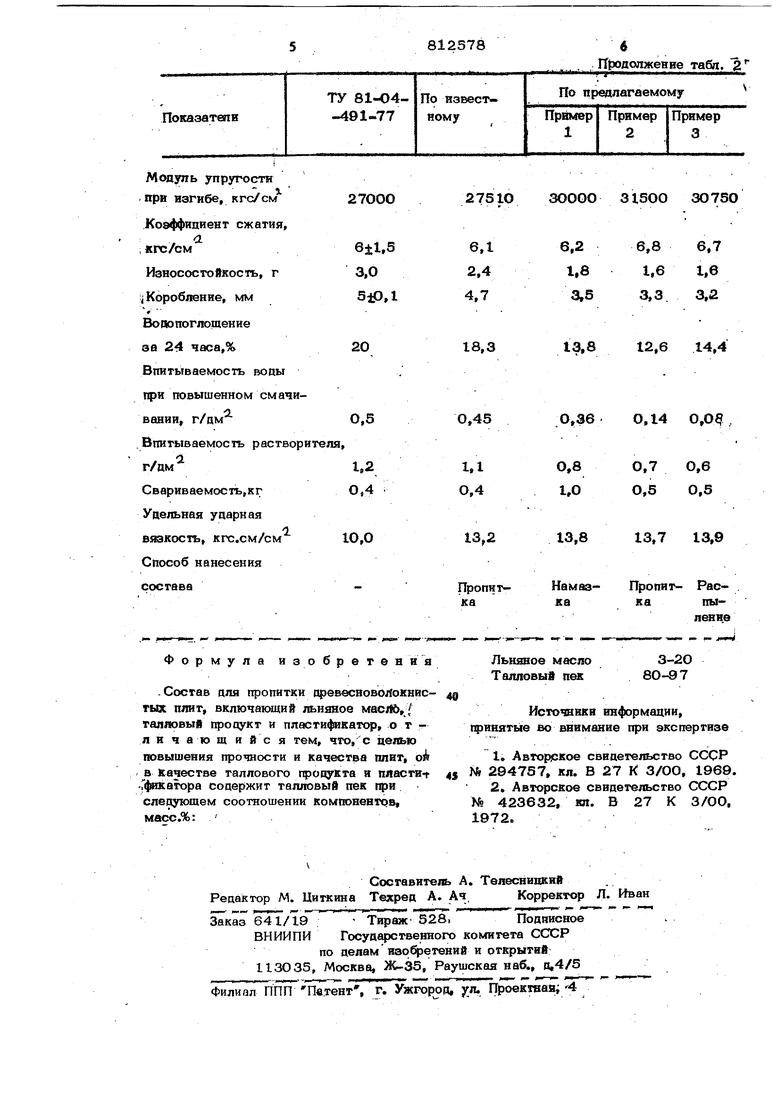

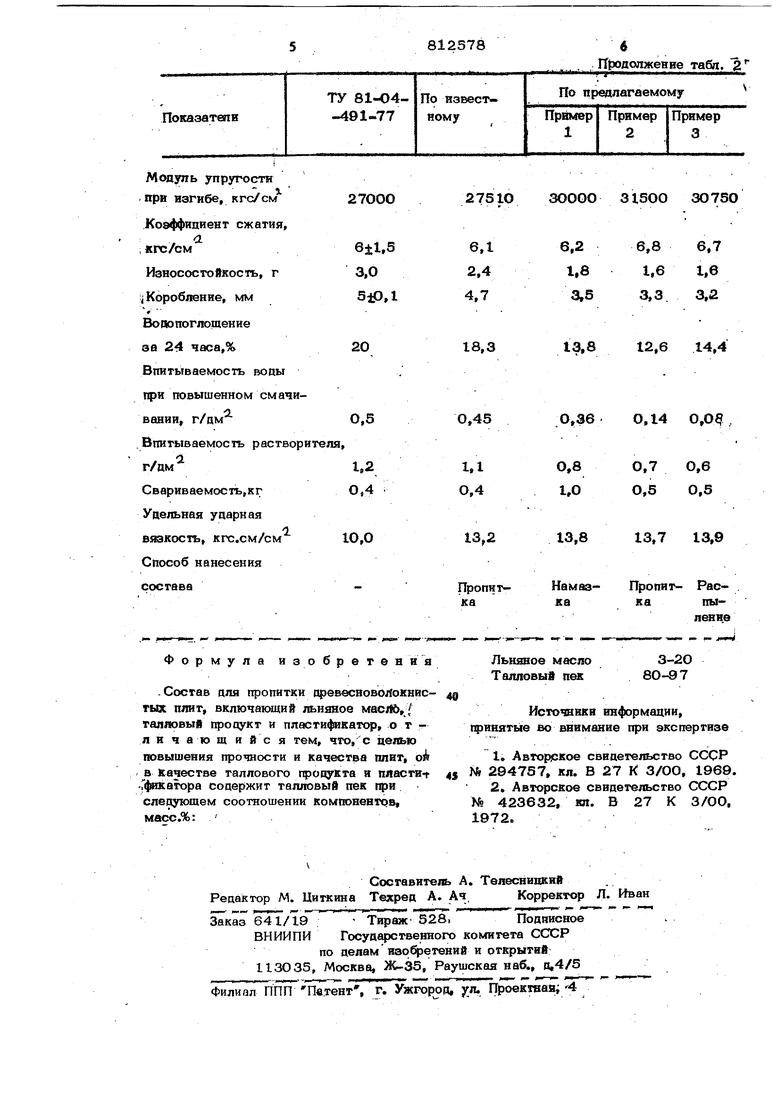

Р1зофетение относится к составам дМ офаботки древесноволокнистых плит и мо жет быть использовано в мебельной и церевообрабатывающей гфомышленности, автомобилестроении, строите;а стве. Известен состав влйГ гфопииси 1февеСноволокнистых изделий, включакшхий гфопиточную смесь на основе таллового и льняного масла куца вводят дибутилфтала и касторовое масло, оказывающие пластифицирукядие действие 0-3 Оонако в этот состав входят дефицитные и дорогостоящие комгкженты (касторовое масло, дибутилфтапат и льняное масло), а удельная ударная вязкость плас тифицированных плит незначительно выше требуемой минимальной - 10 кгс. см/см Наиболее близким к изофетеншо по достигаемому качеству обработки плитявляется состав для пропитки сфевесно волокнистых плит, включающий льняное масло, талловый продукт и пластификатор С2. Недостаткамн этого состава являютс ЁГ низкие фочность и качество плит. Цель изобретения - повышение гфочвости и ка гства плит. Достигается это тем, что состав для гфопиткн аравесноволокнистых шшт в качестве таллового продукта и пластификатора содержит талловыв пек при следующем соотношении компонентов, масс%: Льняное масло3-20 ТалловыШ пек8О-97 Талловыв пек является отходом лесохимических цехов сульфатно-целлюпозаого произвоцства и представляет смесь полимеров высших жирных кислот, окисленные и полимеризованные жирные и смоляные кислоты, их сложные эфиры с высокомоле- кулярными спиртами, простые эфиры этих спиртов в различных соотношениях Предложена замена таллового масла н талловый пек, взаимодействукиций на ряду с льняным маслом с компонентами древесной массь и повышающий ппочностъ плиг. Часть компонентов таллового пека, таких

как высокомодекулярные спирты и углевоцороцы, не вступая во взаимодействие с древесным волокном, оказывает пластифицирующее цействие т.е. обеспечивает снижение хрупкости плит. Таким офазом, отпадает необходимость введения иопояниTQrsbHo пластификатора.

Одиовременно талловый пек облацает гидрофобизкрующим эффектом, повышая водостойкость плит.

Предлагаемый состав наносится иа вревесноволокяистую плиту способом нямазьшания на ее поверхность, распыление или пррпиткой всей плиты в пропиточном устройстве,В зависимости от способа нанесення состава на древес ново локнистые ег гфиготовля от отдельно а аппарате с мешапкой, куда загружают льняное масло и талловый пек, и при температуре 7O-lOCfC смесь перемешивают в иечение Ш мня. Перед нанесением или пропиткой состав нагревают цо температуры С н вводят его в количестве вес,% от веса сухой плиты,

П р и м е р I, Приготовленный предлагаемым способом состав содержащий 97% талловогчэ пека и 3% льняного масл предваритеяьно нагревают до температуры 12О-13СЯс ивБоаятеГд в количестве 0% от веса сухой цревесноволокнисчой пяйты

Объемный вес, кг/м1ООО±1ОО1О85lOlO

Оредви прочности кгс/сМ

при изгибе,6ОО523688

при растяжении3SO3834ОО

после чего плиту подвергают термической офаботке при температуре 155-160С в течение 12О мин. Полученные составы я физ1скр-механичвские показатели отражены в табл. 1 и 2

П р и м е р 2. Приготовленный сое-, твв (табл. I) по предлагаемому способу вводат в количестве 1О% от веса сухой штаты, и полученную плиту подвергают термообработке при в течение 150 мин. Составы и физико-механическим показатели отражены в табл, I и 2.

П р и м е р 3. Приготовленный состав (табл. I) по преяяагаемому способу вводят в Количестве 4% от сухого веса штаты, и по/ енную плиту подвергают термообработке пои в течение tSO мин. Данные по составу и физикомеханическим показателям отражены в табл 2.

Применение в предлагаемом составе галлового пека - oTjtoaa целлюлозно-бумажного производства, до сих пор сжигаемого в больших количествах, - способствует рациональному использованию этих отхойов, снижению пожароопасности, зага.аованности помещений, охране окружающей среды.

Т а € л и ц а 1

990

1ОЗО

624672

420435

ГГ|родопжение табя. g

Авторы

Даты

1981-03-15—Публикация

1979-05-31—Подача