Изобретение относится к способам обезвреживания отходов жидкофазным окислением и может найти применение в гидролизной промышленности для утилизации жидких отходов.

Цель изобретения - повышение эффективности процесса за счет повышения степени окисления, сокращения длительности процесса и снижение энергетических затрат.

Для осуществления способа обезвреживания жидких отходов гидролизного производства смешивают сточные

воды гидролизного производства с. гидролизным лигнином с получением суспензии, содержащей 1-10 мас.% органических веществ, последующим окислением их кислородом воздуха в 3-5- ступенчатом реакторе противотоком при (1010 ) в жидкой фазе при 240-300°С, давлении 90-150 атм, . расходе воздуха 70-1000 нм /нм -ч и времени контакта 2-10 мин, последующей сепарацией полученной газожидкостной смеси с выделением парогазовой и жидкой фаз и отделением от жидкой фазы твердого остатка.

Для обезвреживания используют предварительно сконцентрированные последрожжевую или послеспиртовую бражки, содержащие органические вещества в количестве 0,8-9 мас.%. Образующуюся парогазовую фазу можно направлять на эжектор для получения вакуума, а суспензию перед окисление подогревать парожидкостной фазой, образующейся после сепарации обезвреженных сточных вод прямым контактом до температуры 190-220 С.

Концентрация органических веществ в суспензии з пределах 1-10 мас.% обусловлена необходимостью поддержания процесса окисления в автотер- мичном режиме, т.е. без подвода тепла со стороны. Если органических веществ меньше 1 мас.%, то необходим дополнительный подвод тепла к реактору. В случае, если в суспензии больше 10 мас.% органических веществ, то процесс нарушается из-за интенсивного вскипания суспензии в процессе окисления.

Число ступеней в реакторе должен быть равно три-пять и окисление осуществляют противотоком для эффективного проведения процесса окисления с максимальным использованием кислорода воздуха. Если число ступеней в реакторе меньше трех, кислород воздуха полностью не используется (кислород обнаружен в отходящих газах) . При использовании числа ступеней больше пяти кислород в парогазовом потоке после пятой ступени отсутствует, что делает нецелесообразным использование шести ступени, так как это надет к дополнительной затрате энергии.

Число Re 500-10000 обусловлено необходимостью поддержания, с одной стороны, турбулентности потоков в окисляемой системе, а с другой стороны, поддержанием во взвешенном состоянии лигнина и отсутствия его осаждения или уноса, так как при числе Re менее 500 лигнин осаждается в реакторе, и при числе Re более 10000 наблюдается унос его в дисперсном состоянии в неокисленном виде в парогазовом потоке.

При пропускании воздуха менее 70 нм /нм -ч суспензии и времени окисления менее 2 мин органические вещества не успевают по лностью окис0

5

0

5

0

5

0

литься, а при расходе воздуха более 1000 нм5/нм ч и времени контакта 10 мин в парогазовой смеси наблюдается присутствие кислорода, что свидетельствует об окончании процесса окисления и отсутствии необходимости осуществления процесса при расходе воздуха более 1000 нм /нм -ч и времени контакта более 10 мин.

Использование предварительно скон- центрированных последрожжевой и после- спиртовой бражки, содержащих 0,8- 0,9 мас.% органических веществ, прз- воляет снизить энергетические затраты на процесс обезвреживания сточных вод. Подача парогазовой фазы на эжек- цию позволяет исключить затраты энергии на установке фильтрования жидкой фазы при отделении твердого осадка. Применение подогрева исходной суспензии прямым контактом с парожидкостной фазой после сепарации позволяет подогреть суспензию до 190-220°С и снизить расход тепла на подогрев суспензии.

i

Пример 1. Через проточный

реактор, состоящий из четырех секций и снабженный мешалками, пропускают суспензию, полученную смешением в специальном устройстве 2 л последрожжевой бражки (ХПК 10000 мг 0#/л, кислотность 220 мг/л; сухое вещество 8 г/л, в т.ч. органических веществ 6 г/л) с 0,2 мг влажного лигнина с концентрацией органических веществ 4 мас.% при 270°С, давлении 100 атм. Противотоком подают в него 560 нм /нмж «ч воздуха. Процесс окисления проводят в турбулентном режиме при и заканчивают в течение 6 мин. Из реактора выходит суспензия, которую сепарируют, отделяют парогазовую фа

зу, содержащую, об.%: Нг 70;

нго

24; С0Ј4, и водную фазу, которую далее фильтруют, отделяя воду и остаток.

Анализ воды на химически поглощаемый кислород (ХПК) показывает отсутствие поглощения кислорода, что свидетельствует о полном окислении органических веществ. Остаток состоит из минеральных солей, что также свидетельствует о полном окислении органических веществ. Процесс окисления протекает в автотермических условиях и не требует подвода тепла со стороны. Парогазовый поток подают на эжектор, в котором создается вакуум, обеспечивающий фильтрование и отделение твердого остатка.

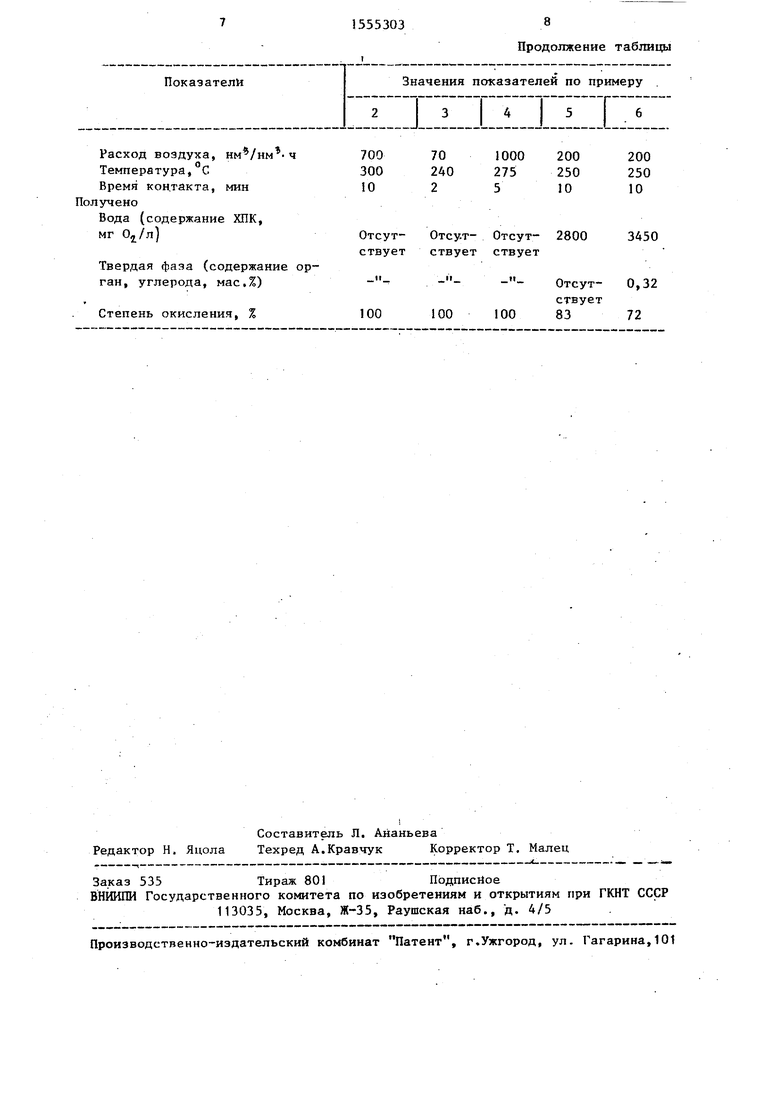

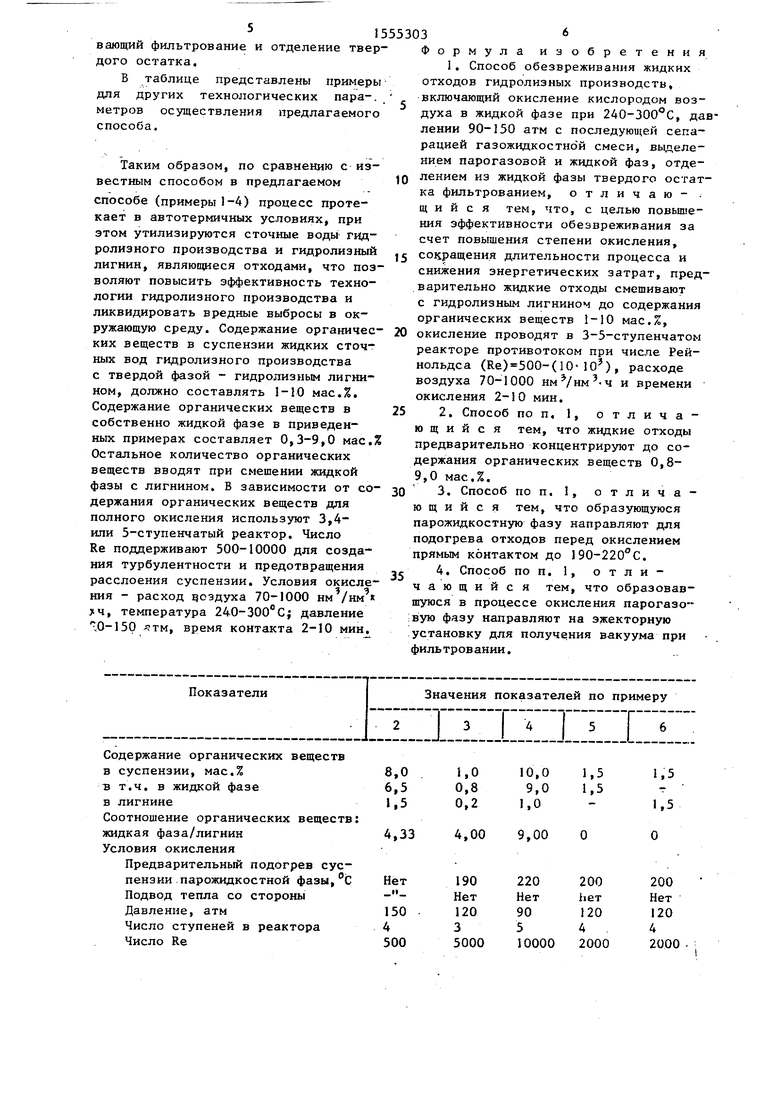

В таблице представлены примеры для других технологических пара-. метров осуществления предлагаемого способа.

Таким образом, по сравнению с известным способом в предлагаемом

способе (примеры 1-4) процесс протекает в автотермичных условиях, при этом утилизируются сточные воды гидролизного производства и гидролизный лигнин, являющиеся отходами, что позволяют повысить эффективность технологии гидролизного производства и ликвидировать вредные выбросы в окружающую среду. Содержание органических веществ в суспензии жидких сточных вод гидролизного производства с твердой фазой - гидролизным лигнином, должно составлять 1-10 мас.%. Содержание органических веществ в собственно жидкой фазе в приведенных примерах составляет 0,3-9,0 мас.% Остальное количество органических веществ вводят при смешении жидкой фазы с лигнином. В зависимости от содержания органических веществ для полного окисления используют 3,4- или 5-ступенчатый реактор. Число Re поддерживают 500-10000 для создания турбулентности и предотвращения расслоения суспензии. Условия окисления - расход в,оздуха 70-1000 нм /нм ч, температура 240-300°С; давление ,0-150 лтм, время контакта 2-10 мин.

0

5

0

5

0

5

Формула изобретения

1. Способ обезвреживания жидких отходов гидролизных производств, включающий окисление кислородом воздуха в жидкой фазе при 240 300°С, давлении 90-150 атм с последующей сепарацией газожидкостно й смеси, выделением парогазовой и жидкой фаз, отделением из жидкой фазы твердого остатка фильтрованием, отличающийся тем, что, с целью повышения эффективности обезвреживания за счет повышения степени окисления, сокращения длительности процесса и снижения энергетических затрат, предварительно жидкие отходы смешивают с гидролизным лигнином до содержания органических веществ 1-10 мас.%, окисление проводят в 3-5-ступенчатом реакторе противотоком при числе Рей- нольдса (Re)500-(10-10), расходе воздуха 70-1000 нм /нмэ-ч и времени окисления 2-10 мин.

2.Способ по п. 1, отличающийся тем, что жидкие отходы предварительно концентрируют до содержания органических веществ 0,8- 9,0 мас.%.

3.Способ по п. 1, отличающийся тем, что образующуюся парожидкостную фазу направляют для подогрева отходов перед окислением прямым контактом до 190-220°С.

4.Способ по п. 1, отличающийся тем, что образовавшуюся в процессе окисления парогазовую фазу направляют на эжекторную установку для получения вакуума при фильтровании.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органоминерального удобрения | 1982 |

|

SU1101439A1 |

| ЖИДКАЯ ТОПЛИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2183658C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ | 1998 |

|

RU2160720C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| Способ очистки сточных вод от органических соединений | 1980 |

|

SU912673A1 |

| Способ обезвреживания полигонного фильтрата и других жидких отходов с высоким содержанием трудноокисляемых органических веществ (по показателю ХПК) на основе сверхкритического водного окисления и устройство для его реализации | 2020 |

|

RU2783358C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ГИДРОЛИЗНО-ДРОЖЖЕВОГО ПРОИЗВОДСТВА | 1992 |

|

RU2046109C1 |

| Способ биохимической очистки сточных вод дрожжевого производства | 1983 |

|

SU1154221A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО КРАСИТЕЛЯ ДЛЯ ДРЕВЕСИНЫ | 1992 |

|

RU2044012C1 |

| Способ очистки сточных вод гидролизно-дрожжевого производства | 1982 |

|

SU1039899A1 |

Изобретение относится к способам обезвреживания жидких отходов гидролизного производства жидкофазным окислением и может быть использовано на всех промышленных предприятиях, где имеются жидкие стоки, загрязненные органическими веществами. Целью изобретения является повышение эффективности процесса за счет повышения степени окисления, сокращение длительности процесса и снижение энергозатрат. Поставленная цель достигается смешением сточных вод гидролизного производства с гидролизным лигнином до содержания органических веществ в полученной суспензии 1-10 мас.%. Полученную суспензию окисляют кислородом воздуха в 3-5-ступенчатом реакторе противотоком при RE=500-(10.103), давлении 90-150 атм, соотношении воздух : суспензия 70-1000 нм3/нм3.ч, температуре процесса 240-300°С и продолжительности окисления 2-10 мин. Полученную газожидкостную смесь разделяют на парогазовую и жидкую фазы, которые используют либо на нагрев поступающей на переработку суспензии, либо на получение пара и вакуума. Способ позволяет исключить дополнительный подвод тепла при 100%-ном окислении органических веществ и сократить время окисления до 2-10 мин. 3 з.п. ф-лы, 1 табл.

Расход воздуха, Температура,°С Время контакта, мин Получено

Вода (содержание ХПК, мг /л)

Твердая фаза (содержание орган, углерода, мас,%)

Степень окисления, %

70 1000 200 240 275 250 2510

200 250 10

Отсу-т- Отсут- 2800 ствует ствует

и

100

100

Отсутствует83

3450

0,32 72

| Патент США № 4312761, кл | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1990-04-07—Публикация

1986-08-08—Подача