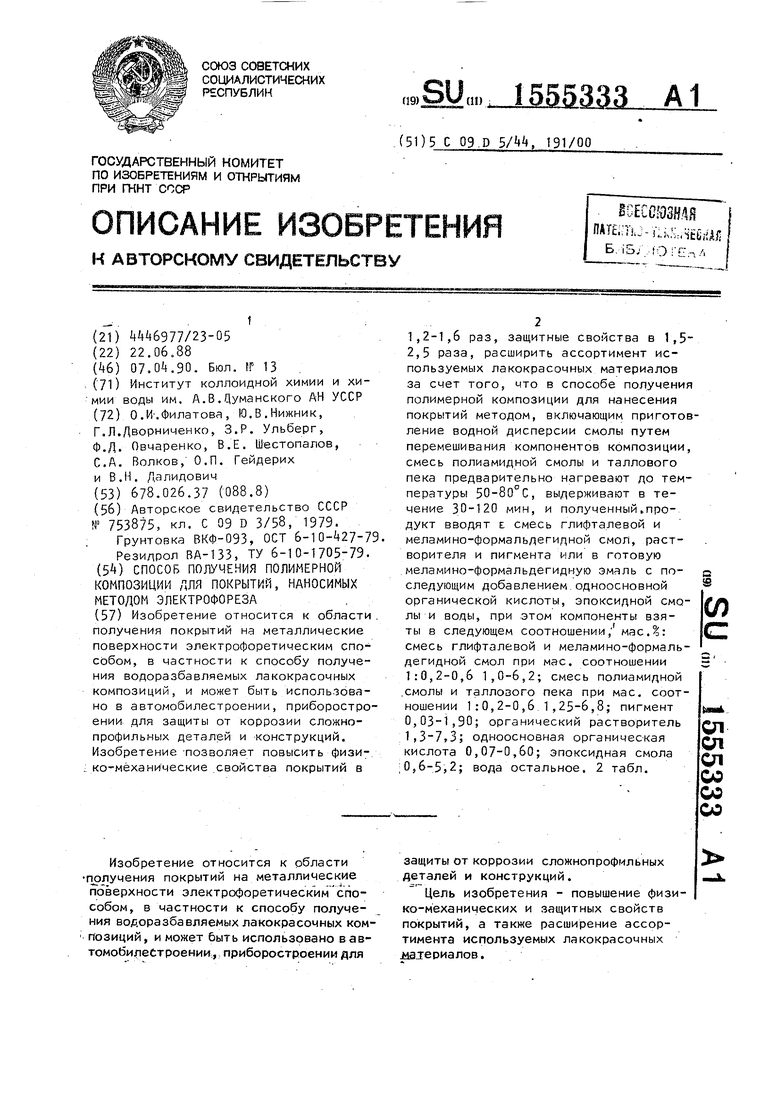

Изобретение относится к области получения покрытий на металлические поверхности электрофоретическим способом, в частности к способу получения водоразбавляемых лакокрасочных композиций, и может быть использовано в автомобилестроении, приборостроении для

защиты от коррозии сложнойрофильных деталей и конструкций.

Цель изобретения - повышение физико-механических и защитных свойств покрытий, а также расширение ассортимента используемых лакокрасочных iiaje риалов.

31555333

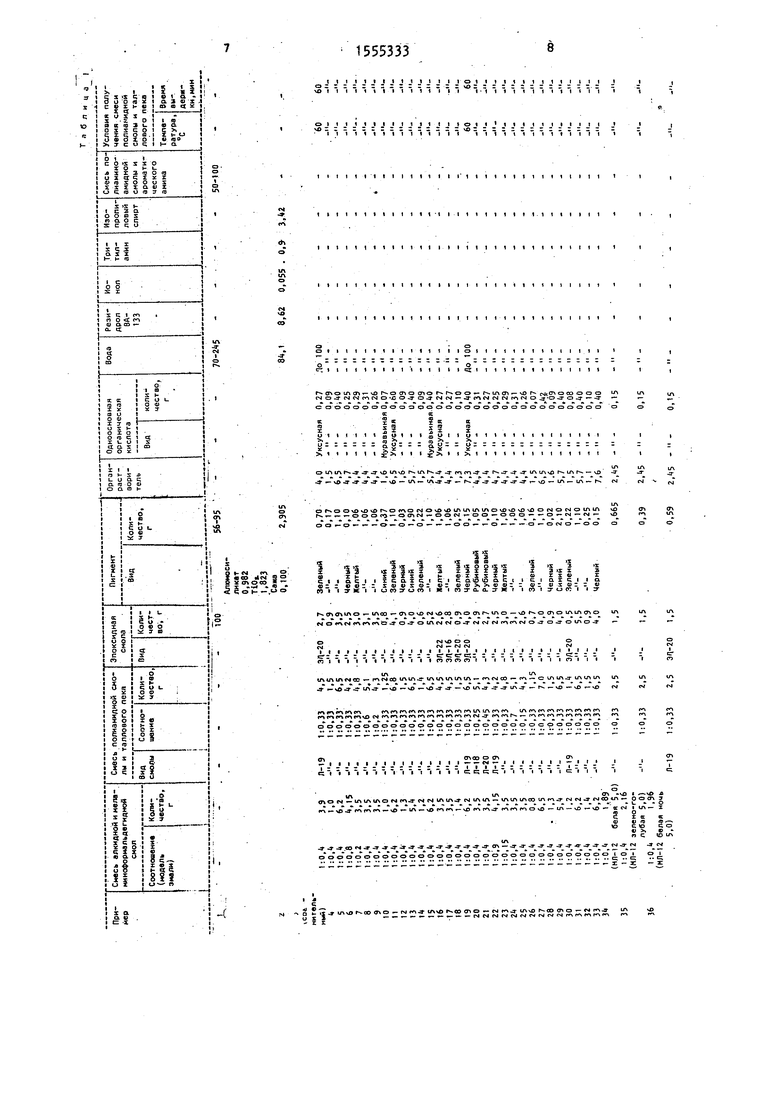

П р и м е р 1. Для получения 100 г

композиции смешивали 3,38 г полиамидной смолы Л-19 С 1,12 г галлового

10

15

пека, нагревали до 60°С и выдерживали в течение 60 мин. Полученную смесь добавляли к предварительно приготовленному составу, содержащему 3,9 г смеси алкидной и меламиноформальде- гидной смол (с.н. 100%), взятых в соотношении 1:0,4, 0,70 г зеленого пигмента и 4,0 г смеси органических растворителей, тщательно перемешивали. Затем смесь, перемешивая, нейтрализовали 0,27 г уксусной кислоты, добавляли 2,7 г эпоксидной смолы ЭД-20 и после тщательного перемешивания доводили до 100 г малыми порциями дистиллированной воды. Композицию вымешивали в течение 12 ч, фильтровали через капроновую ткань (артикул 49) и наносили на изделие - катод - при напряжении 100 В в течение 120 с. Изделие промывали сначала в проточной, затем в деионизированной воде, сушили на воздухе в течение 20 мин и термоотверждали при 140°С в течение 40 мин. Покрытие наносили с помощью установки катодного осаждения на пластинки из кузовной стали 08-КП размером 150 70 ч 0,8 мм (пример 3, табл. 1). Свойства покрытия приведены в табл. 2, пример 3. Прочность покрытий при ударе определяли по ГОСТу на модернизированном приборе У-1, поз20

25

30

мешивания доводили при непрерывном перемешивании до 100 г малыми порци ями дистиллированной воды. Компози цию вымешивали в течение 12 ч, фил тровали через капроновую ткань (арт кул 49) и осаждали на катоде при на пряжении 100 В в течение 120 с (при мер 37, табл. 1). Свойства покрытия приведены в табл. 2, пример 37.

П р и м е р 3. Композицию готовя аналогично примеру 2, однако в качестве эмали брали (синюю) эмаль МЛ-1110 (пример 38, табл. 1). Свой ва покрытия приведены в табл. 2, п мер 38.

П р и м е р 4. Композицию готовя аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревали до 50°С и выдерживали в течение 120 мин (пример 41, табл.1 Свойства покрытия приведены в табл. пример 41 .

П р и м е р 5. Композицию готов аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревали до 80°С и выдерживали 30 мин (пример 42, табл. 1). Свойс ва приведены в табл. 2, пример 42.

П р и м е р 6. Композицию готов аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревают до 40°С и выдерживают 120 мин (пример 43, табл. 1). Каче венные покрытия не получены, компо

воляющем достигать нагрузок 90 кгс/см. 35 ция частично расслаивается (пример

40

45

Адгезию определяли методом решетчатого надреза по ГОСТу, водостойкость, стойкость к действию минерального масла и бензина определяли по ГОСТу. Прочность пленки при растяжении определяли по ОСТу. Твердость покрытия определяли на маятниковом приборе по ГОСТу.

П р и м е р 2. Пля получения 100 г композиции смешивали 1,88 г полиамид- 1 ной смолы Л-19 с 0,62 г таллового пека, нагревали до 60 С и выдерживали в течение 60 мин. Полученную смесь добавляли к 5,0 г эмали МЛ-12 (фис- 0 ташковой), содержащей 2,16 г полимерных смол при соотношении алкидных и мел аминоформальдегидных смол 1:0,, 0,39 г пигмента и 2,45 г смеси органических растворителей., все тщательно перемешивали. Затем полученную смесь нейтрализовали 0,15 г уксусной кислоты, добавляли 1,5 г эпоксидной смолы ЭД-20 и после тщательного пере55

43, табл. 2).

П р и м е р 7. Композицию готов аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревают до 90°С и выдерживают 30 мин (пример 44, табл. 1). Смесь плохо перемешивается с другими ком понентами, композиция не образуетс (пример 44, табл. 2).

ПримерЗ. Композицию готов аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревали до температуры 60 С и вы держивали 140 мин (пример 45, табл. Качественные покрытия из композици не получены, потому что при длител ном прогреве смесь частично желати низируется (пример 45, табл. 2).

П р и м е р 9. Композицию готов аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревали до температуры 80 С и вы держивали 20 мин (пример 46, табл.1

5

0

5

0

мешивания доводили при непрерывном перемешивании до 100 г малыми порциями дистиллированной воды. Композицию вымешивали в течение 12 ч, фильтровали через капроновую ткань (артикул 49) и осаждали на катоде при напряжении 100 В в течение 120 с (пример 37, табл. 1). Свойства покрытия приведены в табл. 2, пример 37.

П р и м е р 3. Композицию готовят аналогично примеру 2, однако в качестве эмали брали (синюю) эмаль МЛ-1110 (пример 38, табл. 1). Свойства покрытия приведены в табл. 2, пример 38.

П р и м е р 4. Композицию готовят аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревали до 50°С и выдерживали в течение 120 мин (пример 41, табл.1). Свойства покрытия приведены в табл.2, пример 41 .

П р и м е р 5. Композицию готовили аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревали до 80°С и выдерживали 30 мин (пример 42, табл. 1). Свойства приведены в табл. 2, пример 42.

П р и м е р 6. Композицию готовили аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревают до 40°С и выдерживают 120 мин (пример 43, табл. 1). Качественные покрытия не получены, компози5 ция частично расслаивается (пример

0

5

0

5

43, табл. 2).

П р и м е р 7. Композицию готовили аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревают до 90°С и выдерживают 30 мин (пример 44, табл. 1). Смесь плохо перемешивается с другими компонентами, композиция не образуется (пример 44, табл. 2).

ПримерЗ. Композицию готовили аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревали до температуры 60 С и выдерживали 140 мин (пример 45, табл.1). Качественные покрытия из композиции не получены, потому что при длительном прогреве смесь частично желати- низируется (пример 45, табл. 2).

П р и м е р 9. Композицию готовили аналогично примеру 2, однако смесь полиамидной смолы и таллового пека нагревали до температуры 80 С и вы- держивали 20 мин (пример 46, табл.1).

Композиция частично расслаивается (пример 46, табл. 2).

П р и м е р 10. Композицию готовили аналогично примеру 2, однако все компоненты смешивали без подогрева при комнатной температуре (пример 47, табл. 1). Композиция не образуется (пример 47, табл. 1).

П р и м е р 11. Композицию готовили аналогично примеру 2, однако в композицию не вводили эпоксидную смолу (пример 40, табл. 1). Полученное покрытие обладает низкими физико- механическими и защитными свойствами (пример 40, табл. 2).

Использование предлагаемого изобретения позволит, по сравнению с известным, повысить:

Формула изобретения

Способ получения композиции для покрытий, наносимых методом электрофореза, включающий смешение смоляной основы с пигментом органическим растворителем и водой, отличающийся тем, что, с целью повышения физико-механических и защитных свойств покрытий, предварительно готовят смоляную основу путем смешения олигоамида и таллового пека при их массовом соотношении 1:0,2-0,6, на- 5 гревают до 50-80°С, выдерживают в течение 30-120 мин, полученный продукт совмещают со смесью глифталевой и меламиноформальдегидной смол или готовой эмалью на основе глифталевой

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028351C1 |

| ПАТЕНТНО-ТЕМШ^ЕСНЦBH5j1kiOTgH.4 I | 1972 |

|

SU328133A1 |

| Способ получения модифицированного таллового пека | 1981 |

|

SU992560A1 |

| УНИВЕРСАЛЬНАЯ ПИГМЕНТНАЯ КОЛЕРОВОЧНАЯ ПАСТА | 2006 |

|

RU2320691C1 |

| Способ получения порошкообразного преобразователя ржавчины | 1990 |

|

SU1778117A1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ И ЖЕЛЕЗОБЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОЙ ; АЛКИДНО-ЭПОКСИДНОЙ СМОЛЫ''• | 1973 |

|

SU374344A1 |

| Лакокрасочная композиция | 1988 |

|

SU1693009A1 |

| ВОДОРАЗБАВЛЯЕМАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2031916C1 |

| Способ регенерации отходов меламиноалкидных эмалей | 1989 |

|

SU1763453A1 |

Изобретение относится к области получения покрытий на металлические поверхности электрофоретическим способом, в частности к способу получения водоразбавляемых лакокрасочных композиций, и может быть использовано в автомобилестроении, приборостроении для защиты от коррозии сложнопрофильных деталей и конструкций. Изобретение позволяет повысить физико-механические свойства покрытий в 1,2-1,6 раз, защитные свойства в 1,5-2,5 раза, расширить ассортимент используемых лакокрасочных материалов за счет того, что в способе получения полимерной композиции для нанесения покрытий методом, включающим приготовление водной дисперсии смолы путем перемешивания компонентов композиции, смесь полиамидной смолы и таллового пека предварительно нагревают до температуры 50-80°С, выдерживают в течение 30-120 мин, и полученный продукт вводят в смесь глифталевой и меламино-формальдегидной смол, растворителя и пигмента или в готовую меламино-формальдегидную эмаль с последующим добавлением одноосновной органической кислоты, эпоксидной смолы и воды, при этом компоненты взяты в следующем соотношении, мас.%: смесь глифталевой и меламино-формальдегидной смол при мас. соотношении 1:0,2-0,6 1,0-6,2

смесь полиамидной смолы и таллового пека при мас. соотношении 1:0,2-0,6 1,25-6,8

пигмент 0,03-1,90

органический растворитель 1,3-7,3

одноосновная органическая кислоты 0,07-0,60

эпоксидная смола 0,6-5,2

вода остальное. 2 табл.

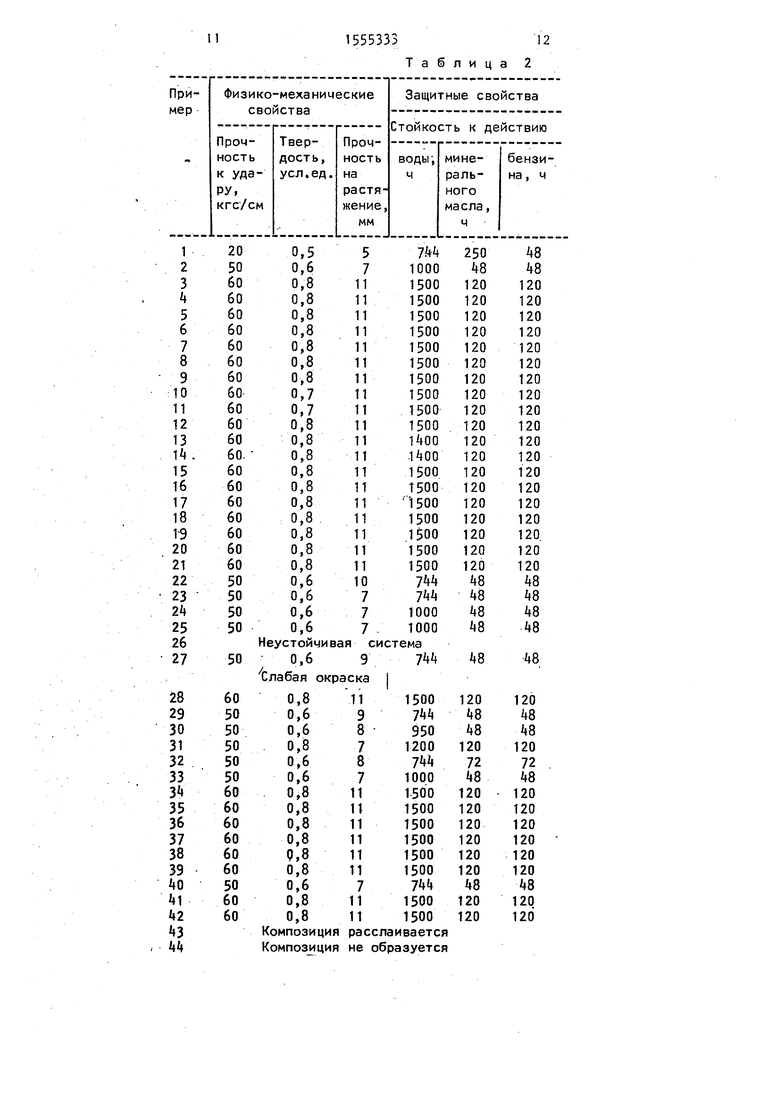

прочность к удару от 50 до 60 кгс/см 20 и меламиноформальдегидной смол, посв 1,2 раза;

твердость от 0,6 до 0,8 усл. ед. по маятниковому прибору в 1,3 раза;

прочность к растяжению от 7 до 11 мм в 1,6 раза;

стойкость в воде от 1000 до 1500 ч в 1,5 раза;

стойкость к действию бензина от 48 до 120 ч в 2,5 раза;

минерального масла от 48 до 120 ч в 2,5 раза.

Предлагаемый способ получения полимерной композиции для нанесения покрытий методом электрофореза позволяет использовать большой ассортимент промышленно выпускаемых лакокрасочных материалов группы МЛ с большой гаммой цветов и расширить ассортимент применяемых лакокрасочных материалов. Кроме того, катофорез имеет ряд преимуществ: покрытия не загрязняются ионами металлов, а также более стойки к гидролизу и омылению щелочами.

25

30

35

40

ле чего ВЁОДЯТ одноосновную органическую кислоту и эпоксидную диановую смолу при следующем соотношении компонентов, мас.%:

Смесь глифталевой и меламиноформальдегидной смол при их массовом соотношении 1:0,2-0,8 или готовая эмаль 1,0-6,2 Продукт на основе полиамидной смолы и таллового пека при их массовом соотношении 1:0,2-0,6 1,25-6,8 Пигмент0,03-1,90

Органический растворитель1,3-7,3 Одноосновная органическая кислота 0,07-0,60 Эпоксидная диановая смола 0,6-5,2 Вода Остальное

5

0

5

0

ле чего ВЁОДЯТ одноосновную органическую кислоту и эпоксидную диановую смолу при следующем соотношении компонентов, мас.%:

Смесь глифталевой и меламиноформальдегидной смол при их массовом соотношении 1:0,2-0,8 или готовая эмаль 1,0-6,2 Продукт на основе полиамидной смолы и таллового пека при их массовом соотношении 1:0,2-0,6 1,25-6,8 Пигмент0,03-1,90

Органический растворитель1,3-7,3 Одноосновная органическая кислота 0,07-0,60 Эпоксидная диановая смола 0,6-5,2 Вода Остальное

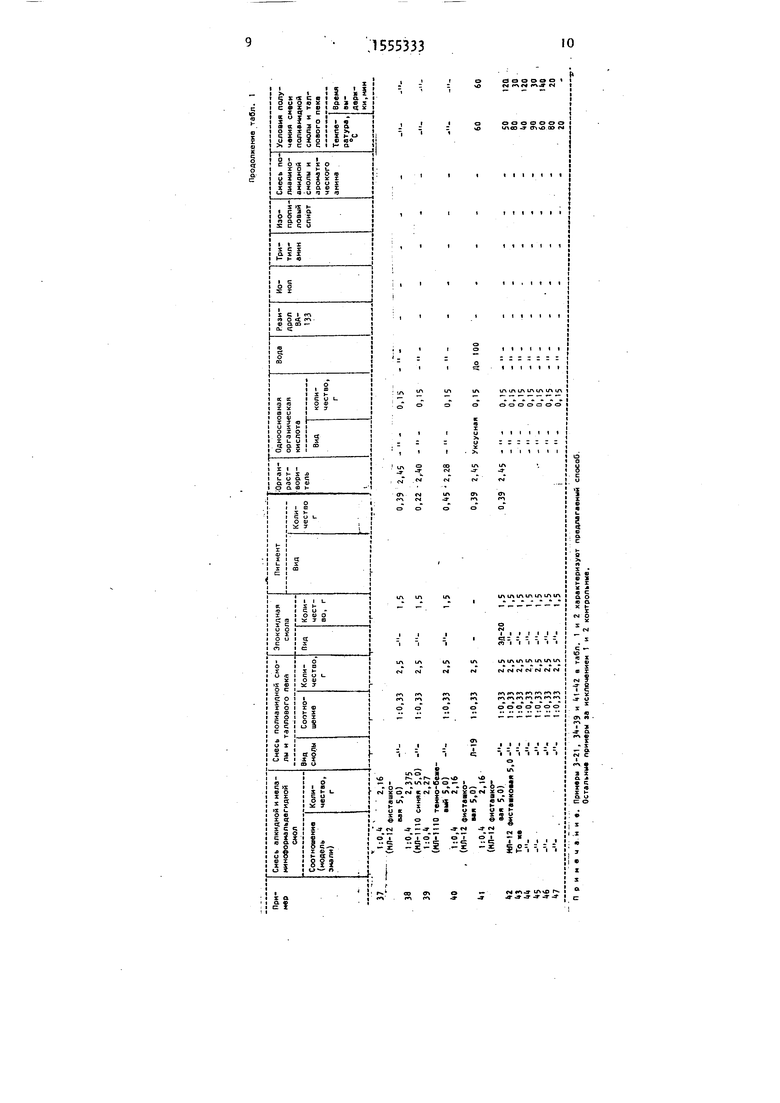

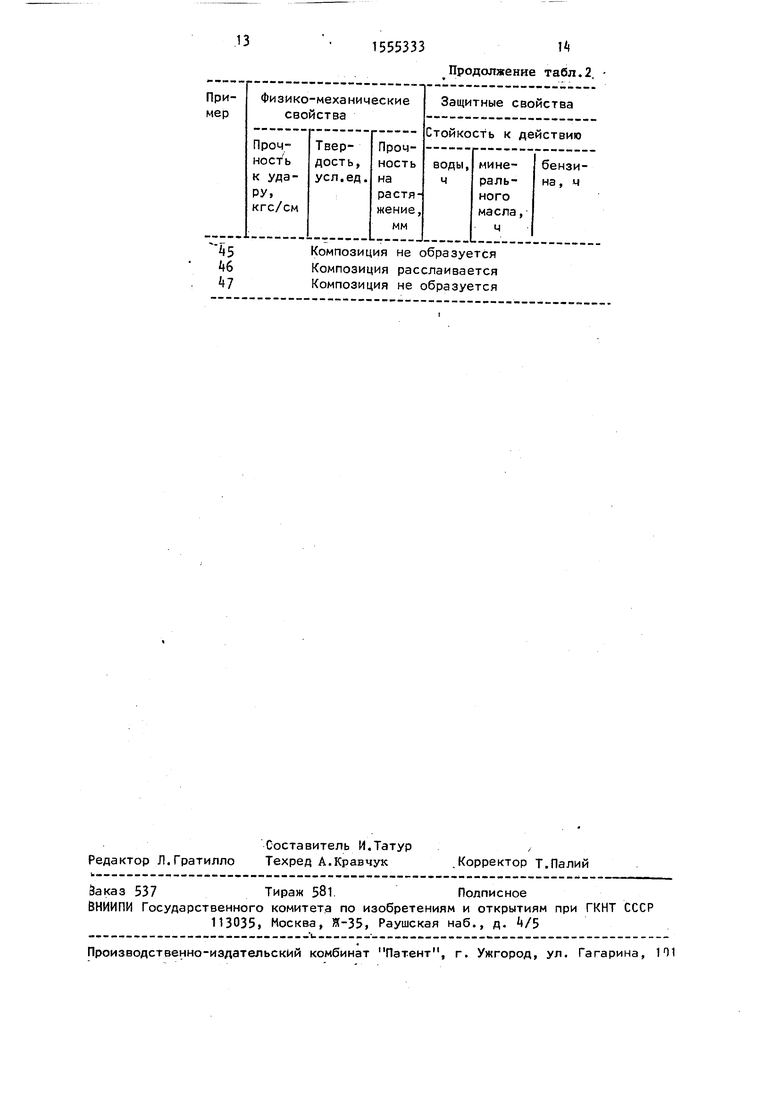

Таблица 2

13

155533314

Продолжение табл.2.

| Водоразбавляемая эпоксидная композиция для покрытий | 1977 |

|

SU753875A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1990-04-07—Публикация

1988-06-22—Подача