Изобретение относится к области лакокрасочной промышленности, в частности к способу регенерации отходов лакокрасочных материалов на основе меламино-алкид- ных смол.

Известен способ регенерации отходов лакокрасочных материалов путем их термообработки. Однако получаемые при этом ре- генерированные отходы можно использовать только как инертные наполнители и, следовательно, процент их введения в исходный лакокрасочный материал ограничен.

По технической сущности и достигаемому результату наиболее бли JKHM к предлага- емому является способ регенерации отходов меламино-алкидных эмалей.заключающийся в том, что из отходов удаляют остаточную влагу, добавляют органический

растворитель, при этом смесь набухает в органическом растворителе. Затем ее перетирают, полученную суспензию фильтруют и ставят на тип по вязкости Полученный материал обладает низкими физико-механическими показателями, поэтому в чистом виде его практически не используют при окраске ответственных изделий, а используют в качестве добавки в исходный материал в небольших количествах (до 10-15%). При этом функция регенерированного материала близка к наполнителю. Недостаток известного способа заключается в том , что покрытия, полученные на основе регенерированных отходов меламино-алкидных эмалей отличаются низкими физико-механическими и защитными свойствами, которые лишь незначительно улучшаются в том случае, если регенериро Ч О CJ

(Л СО

ванные отходы эмалей, введены в состав исходной меламино-алкидной эмали.

Целью настоящего изобретения является повышение адгезии, прочности к удару и солестойкое™ покрытий.

Поставленная цель достигается тем, что в способе регенерации отходов мела- мино-алкидных эмалей путем удаления из отходов остаточной влаги, перемешивания их с органическим растворителем, последующим перетиром, фильтрацией и постановкой на тип по вязкости, перемешивание отходов эмали с органическим растворителем проводят в присутствии ал- кидной, глифталевой и меламино-фор- мальдегидной смолы, при этом компоненты смеси взяты в следующем соотношении, мас.%:

алкидная глифталевая смола20-40

меламино-формальдегид- ная смола0,3-0,9

диал килдитиофосфат цинка 0,15-0,25

отходы меламино-алкид- ных эмалей10-20

органический растворительостальноеПри этом в качестве алкидной смолы можно использовать глифталевые лаки Гф- 01, Гф-070 и др. В качестве меламино-фор- мальдегидной смолы можно использовать олигомеры К-423-02, К-421-02 и др.

Способ состоит из следующих операций:

1.Загрузка лакокрасочных отходов в смеситель, отжим и удаление остаточной влаги - 20-40 мин.

2.Добавление растворителя 60-70% от массы отходов, набухание и перемешивание в течение 30-60 мин.

3.Введение алкидной смолы в количестве 20-40 мас.%, меламино-формальде- гидной смолы 0,3-0,9 мас.% диалкилдитиофосфат цинка 0,15-0,25 мас.%.

4.Перемешивание 120-180 мин.

5.Фильтрование грубое 10-30 мин.

6.Диспергирование в биссерной мельнице 10-30 мин.

7.Тонкое фильтрование.

8.Постановка на тип по вязкости.

П р и м е р 1. Загружают в смеситель 10 кг пастообразных отходов МЛ-12 (или МЛ- 197, МЛ-1110), отжимают и сливают избыточную воду. Вводят в смеситель 8 кг сольвента, производят набухание и перемешивание 30 мин. Вводяталкидный лак Гф-01 в количестве 20 кг, К-421-02 - 0,3 кг, диалкилдитиофосфат цинка - 0,15 кг. Перемешивают 120 мин. Фильтруют от грубых примесей. Диспергируют в биссерной мельнице 10 мин. Производят тонкую фильтрацию. Ставят на тип по вязкости.

Пример 2. Загружают в смеситель 20

кг пастообразных отходов эмали МЛ-12 (или МЛ-197, МЛ-110), отжимают и сливают избыточную воду. Вводят в смеситель 10 кг сольвента, производят набухание и переме0 шивание 60 мин. Вводят 40 кг Гф-01; 0,9 кг - К-421-02; 0,25 г - диалкилдитиофосфата цинка. Перемешивают 180 мин. Фильтруют от грубых примесей. Диспергируют в биссерной мельнице 30 мин. Производят тон5 кое фильтрование. Ставят на тип по вязкости.

П р и м е р 3. Загружают в смеситель 15 кг пастообразных отходов МЛ-12 (или МЛ- 197, МЛ-1110), отжимают и сливают избы0 точную воду.

Вводят в смеситель 8 кг сольвента. Производят набухание и перемешивание 40 мин. Вводят 30 кг Гф-01; 0,5 кг К-421-02; 0,2 кг диалкилдитиофосфата цинка. Перемеши5 вание 150 мин. Фильтруют от грубых загрязнений. Диспергируют 15 мин. Производят тонкую фильтрацию. Ставят на тип по вязкости.

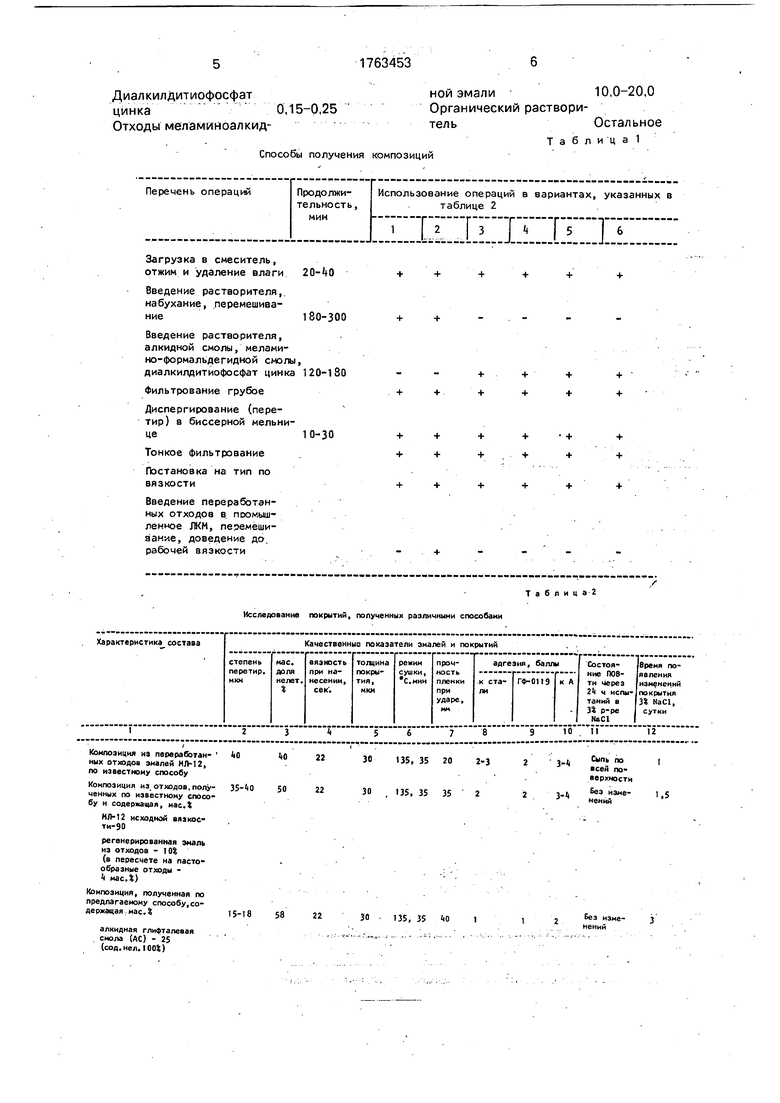

Результаты испытаний представлены в

0 таблицах 1, 2, на основании которых следует, что лакокрасочные материалы, получаемые по изобретению имеют по сравнению с известным способом более высокую степень перетира (почти в два раза), более вы5 сокий сухой остаток.

Кроме того, покрытия, полученные на основе композиции по предлагаемому способу, имеют хорошую адгезию к стали, алюминию, грунтовкам и имеют более высокую

Q солестойкость и прочность к удару.

Формула изобретения

Способ регенерации отходов мелами- ноалкидных эмалей путем удаления из отхо- j- дов остаточной влаги, перемешивания их с органическим растворителем, последующим перетиром, фильтрацией и постановкой на тип по вязкости, отличающий- с я тем, что, с целью повышения адгезии, „ прочности к удару и солестойкости покрытий, перемешивание отходов эмали с органическим растворителем проводят в присутствии алкидной глифталевой, мела- миноформальдегидной смолы и диалкилдитиофосфата цинка при следующем соотношении компонентов смеси, мас.%:

Алкидная глифталевая

смола20,0-40,0

Меламиноформальдегидная смола

0,3-0,9

Диалкилдитиофосфатной эмали

цинка0,15-0,25Органический раствориОтходы меламиноалкид-тель

Таблица 1

Способы получения композиций

10,0-20 Остальн

10,0-20,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СКОАГУЛИРОВАННЫХ ОТХОДОВ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2091408C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2027729C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028351C1 |

| АНТИКОРРОЗИОННАЯ ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2424266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ МЕЛАМИНОАЛКИДНЫХ ЭМАЛЕЙ | 1994 |

|

RU2111224C1 |

| Черная матовая эмаль | 1984 |

|

SU1305164A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ МЕЛАМИНОАЛКИДНЫХ ЭМАЛЕЙ | 2002 |

|

RU2223998C1 |

| Водоэмульсионная эмаль | 1976 |

|

SU594151A1 |

| УНИВЕРСАЛЬНАЯ ПИГМЕНТНАЯ КОЛЕРОВОЧНАЯ ПАСТА | 2006 |

|

RU2320691C1 |

| Способ получения композиции для покрытий, наносимых методом электрофореза | 1988 |

|

SU1555333A1 |

Использование: регенерация отходов меламиноалкидных эмалей. Сущность изобретения: из отходов меламиноалкидных эмалей удаляют остаточную влагу, перемешивают с органическим растворителем в присутствии алкидной глифталевой и мела- миноформальдегидной смолы и диалкилди- тиофосфата цинка при следующем соотношении компонентов смеси: алкидная глифталевая смола 20-40 мае.%, меламино- формальдегидная смола 0,3-0,9 мас.%, ди- алкилдитиофосфат цинка 0,15-0,25 мас.% отходы меламиноалкидной эмали. 10-20 мас.%, органический растворитель- остальное, смесь перетирают, фильтруют и ставят на тип по вязкости. 2 табл. со с

Загрузка в смеситель,

отжим и удаление влаги

Введение растворителя, набухание, перемешивание

Введение растворителя, алкидной смолы, мелами- но-формальдегидной смолы диалкилдитиофосфат цинка

Фильтрование грубое

Диспергирование (пере- тир) в биссерной мельнице

Тонкое фильтрование

Постановка на тип по вязкости

Введение переработанных отходов в поомыш- ленное ЛКМ, перемешивание, доведение до рабочей вязкости

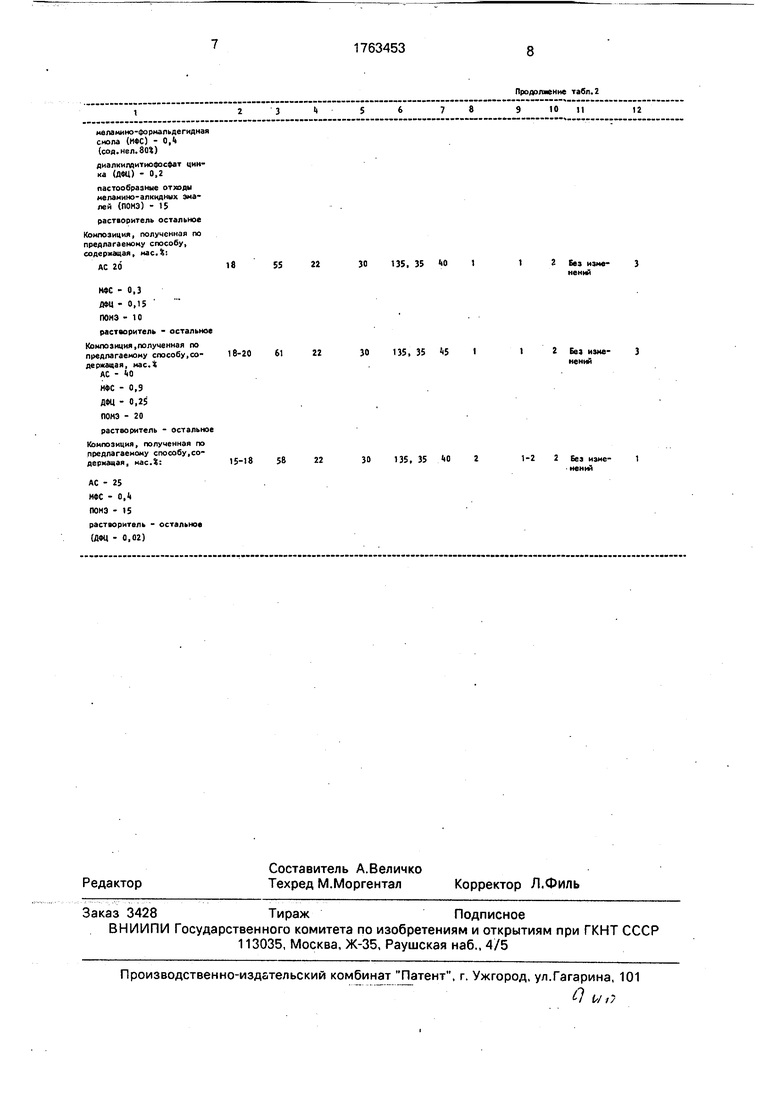

Исследование покрытий, полученных различными способами

МЛ-12 исходной вяэкос- ти-90

регенерированная эмаль из отходов - 10$ (в пересчете на пастообразные отходы - иас.%)

Композиция, полученная по предлагаемому способу,содержащая мас.%

алкидная глифталеаая смола (АС) - 25 (сод.нел.1001)

++

++

ь +

+ +

+ +

+ +

+

+

+ +

+ +

Таблица

30 135, 35 «О 1

Без изменений

1

е

18

55

22

18-20

61

22

15-18

58

22

Продолжение табл.2 9Ю и

5678

12

30 135. 35 0 t

Еез изменений

30 135, 35 S I

Без изменений

30 135, 35 (О 2

1-2

&еэ изменений

| Патент США № 3736277, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Переработка отходов лакокрасочных материалов окрасочных производств заводов отрасли, обеспечивающая их повторное использование в основном производстве и народном хозяйстве | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| г | |||

| Львов, 1985, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-09-23—Публикация

1989-03-30—Подача