Изобретение относится к получению противокоррозионных материалов на основе природного соединения целлолигнин- лигнин агримуса и может быть использовано для защиты металлических ржавых поверхностей от коррозии без их предварительной подготовки

Противокоррозионные материалы на основе целлолигнин-лигнин-агримуса могут широко использоваться во многих отраслях народного хозяйства и технике: судостроении и судоремонте, вагоностроении, нефтяной, газовой, металлургической промышленности, сельском хозяйстве и других отраслях.

Известен способ получения преобразователя ржавчины на основе гидролизного лигнина, активированного в слое ферромагнитных частиц.

Однако тонкодисперсные частицы металла накапливаются в продукте и активно взаимодействуют с лигнином и другими ингредиентами, что снижает качество преобразователя ржавчины

Наиболее близким к предлагаемому является способ получения порошкообразного преобразователя ржавчины, заключающийся в конденсации смеси лигнина или его производного с азотсодержащим соединением при нагревании в расплавленном состоянии в автоклаве при 120-250°С. 10-60 часть с последующим измельчением твердого продукта, его промывкой водой и сушкой. При этом в смесь можно дополнительно вводить ацетилацетонзт титана для уменьшения количества водорастворимых продуктов,

Преобразователь ржавчины, полученный по этому способу обладает повышенной растворимосью в водных средах, за счет образования водорастворимых фрагментов лигнина с аминосоединениями. Это способствует выщелачиванию (растворению) пигмента из лакокрасочной композиции при воздействии жидких сред и снижение противокоррозионных свойств.

Наличие аминосоединений в структуре противокоррозионного материала, кроме

(Л

С

vi

vj

00

XI

того способствует размножению и росту микроорганизмов, что существенно снижает защитную способность композиций по отношению к биоповреждениям.

Целью изобретения является повышение противокоррозионных свойств преобразователя.

Указанная цель достигается тем, что в способе получения порошкообразного преобразователя ржавчины, включающем конденсацию смеси, содержащей лигниновый компонент и модификатор и соединение титана, нагреванием в автоклаве при 190- 250°С и промывку целевого продукта водой, в качестве лигнинового компонента используют продукт переработки отходов гидролиза кукурузной кочерыжки - Акримус в качестве соединения титана - оксалат титана и конденсацию осуществляют в водной среде, в присутствии щалевой кислоты при массовом соотношении Акримус, оксалат титана и щавелевая кислота, равном 1:{0,1- 1,5):0,5, гидромодум 1:10, в течение 0,5-3 ч.

Для получения целевого продукта отходы гидролиза кукурузной кочерыжки - Аг- римус подвергают обработке в автоклаве при 190-250°С, в растворе полученном смешением 5-15%-ного раствора оксала титана с 10%-ной щавелевой кислотой при массовом соотношении Агримус V раствор оксалата титана V раствор щавелевой кислоты, равном 1:5:5, что соответствует массовому соотношению реагентов соответственно 1:(0,1-1,5):0,5.

Процесс осуществляют при гидромодуле 1:10.

В результате реакции образуется титан - целлолигнин-лигнин агримуса, который после удаления ионов SCU путем промывки продукта теплой водой и сушки может быть использован в качестве противокоррозионной добавки в лакокрасочные материалы, резинобитумные смеси, пластмассы в др. материалы.

Полученный целевой продукт (ППР-ТА) испытывали в комплексе с различными системами лакокрасочных материалов (Л КМ) и связующих.

В качестве связующего материала использовали следующие ЛКМ:

-ПФ - пентафталевая эмаль ПФ-218 ГС (ГОСТ 21227-75);

-ХВ - перхлорвиниловая эмаль ХВ-124 (ГОСТ 10144-74);

-ХС - эмаль сополимерхлоридная ХС- 720К ГГУ.10.708-74 с изм.1);

-ЭП - эпоксидная эмаль ЭП-755 (ТУ- 10.717.75);

-ГФ - глифталевая эмаль ГФ-1426 (ГОСТ 6745-79);

- Н Ц - нитроцеллюлозная эмаль Н Ц-184 (ГОСТ 18335-83).

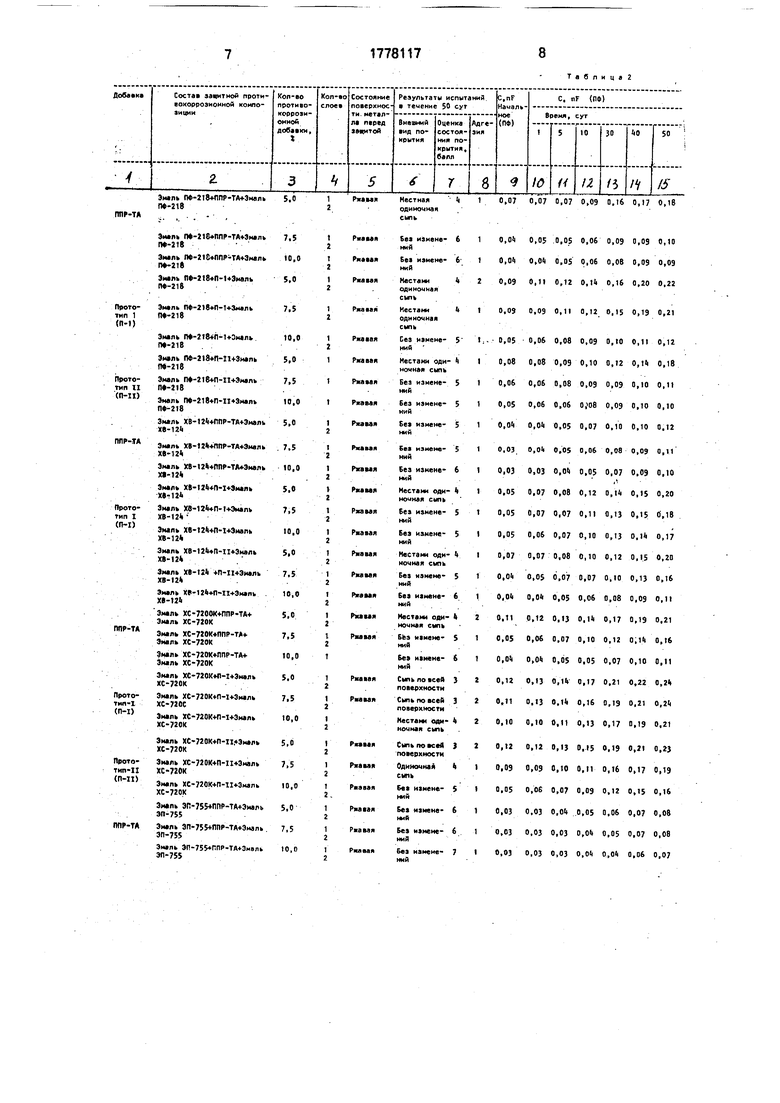

Для получения защитной композиции в перечисленные связующие (ЛКМ) вводили

добавки целевого продукта в количестве 5- 10 (мае.) и полученную композицию наносили на стандартные образцы из стали марки Ст.З толщиной 2 мм и размером 150x70 мм, покрытые равномерным слоем в 80-100 мкм

продуктами коррозии. Заржавление образцов проводили на стендах атмосферно-кор- розионной станции морского климата в течение 4 мес. (ГОСТ 9.104.79).

Состав противокоррозионной защитной композиции готовили следующим образом.

К 95.0; 92,5; 90,0 г эмали прибавляли соответственно 5,0; 7,5; 10 г полученного титан-целлолигнин-лигнина (опыт 20) и

смесь в течение 30 мин перемешивали в фарфоровом смесителе. Вязкость контролировали вискозиметром типа В3-4, которая должна быть 35-50 с (при необходимости добавляется растворитель типа Р-4).

Полученную композицию наносили кистью на образцы одним равномерным слоем. После высыхания (на отмен) образовавшийся грунт перекрывали последовательно с промежутком в 4 ч следующими двумя слоями.

Образцы сравнения композиции с продуктом полученным известным способом, готовили аналогичным способом.

В каждом примере изготовлено по три

образца. Перед испытаниями все изготовленные образцы выдерживали в течение 10 сут в помещении при 20-25°С. Испытания для определения противокоррозионной эффективности добавок проводили по ускоренной

методике в соответствии с ГОСТ 9.403-80 путем полного погружения образцов в 5%- ный раствор уксусной кислоты до появления признаков разрушения.

В процессе испытаний определяли изменение состояния внешнего вида покрытия и оценивали по десятибальной шкале (ГОСТ 9.403.80 см. табл.2). Одновременно проводили оценку изменения защитных свойств покрытия на образцах емкостноомическим методом, сущность которого заключается в периодическом измерении емкости С и тангенса угла диэлектрических потерь д с помощью мостовой схемы переменного тока, величина С в этом случае является характеристикой состояния покрытия.

Появление дефекте в в пленке покрытия, нарушение сплошности приводит к увеличе- нию С и росту ее зависимости от частоты.

В табл.2 представлены изменения величины С в процессе испытаний покрытий при частоте 500 Гц. Толщину слоя продуктов коррозии и противокррозионной композиции контролировали толщиномером МТ-41 НЦ.

Целевой продукт (ППР-ТА) в сочетании с лакокрасочными материалами в целом проявляют высокую противокоррозионную активность и хорошие адгезионные показа- тел и.

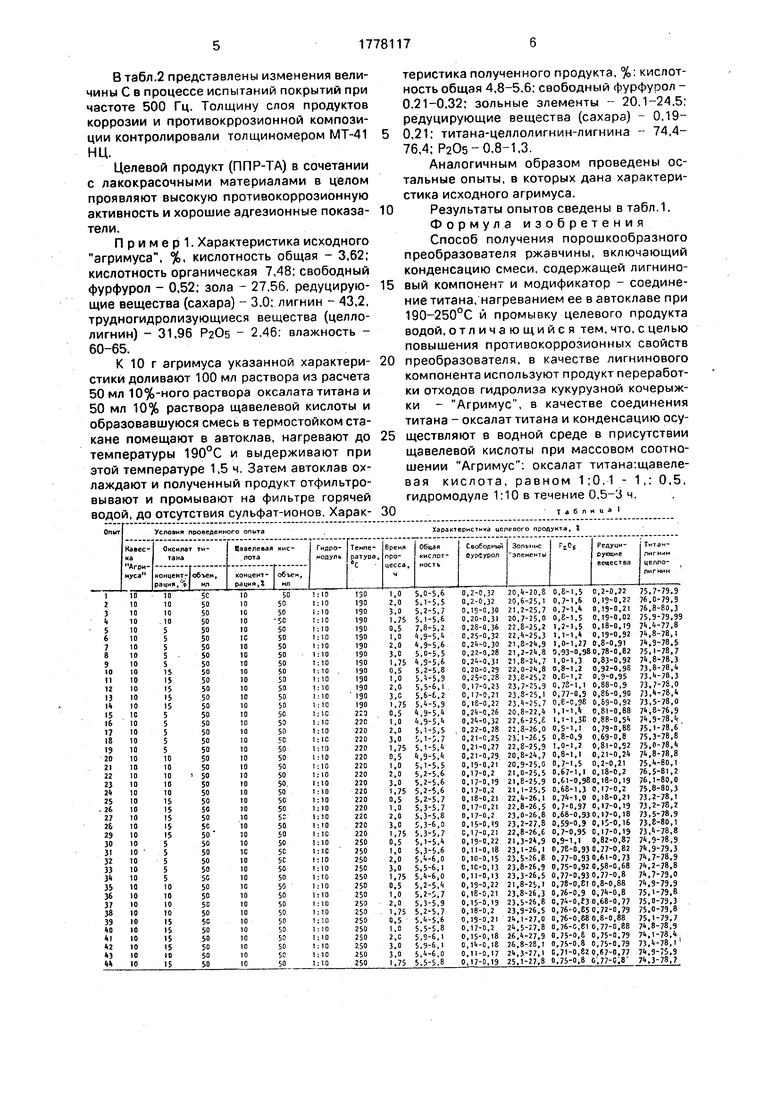

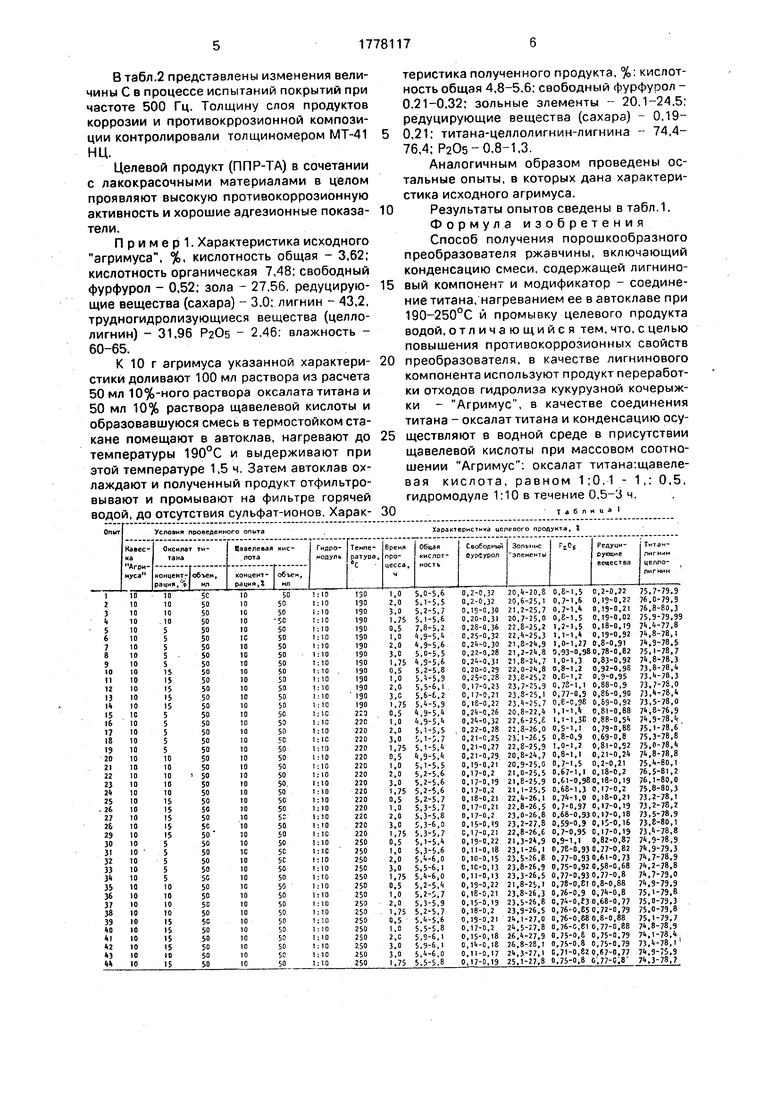

П р и м е р 1. Характеристика исходного агримуса, %, кислотность общая - 3,62; кислотность органическая 7,48; свободный фурфурол - 0,52; зола - 27,56, редуцирую- щие вещества (сахара) - 3.0; лигнин - 43,2, трудногидролизующиеся вещества (целло- лигнин) - 31,96 PaOs - 2,46; влажность - 60-65.

К 10 г агримуса указанной характери- стики доливают 100 мл раствора из расчета 50 мл 10%-ного раствора оксалата титана и 50 мл 10% раствора щавелевой кислоты и образовавшуюся смесь в термостойком стакане помещают в автоклав, нагревают до температуры 190°С и выдерживают при этой температуре 1,5 ч. Затем автоклав охлаждают и полученный продукт отфильтровывают и промывают на фильтре горячей водой, до отсутствия сульфат-ионов. Харак-

теристика полученного продукта, %: кислотность общая 4,8-5,6; свободный фурфурол - 0.21-0.32: зольные элементы - 20,1-24.5; редуцирующие вещества (сахара) - 0,19- 0,21; титана-целлолигнин-лигнина - 74,4- 76,4; Р20б-0,8-1,3.

Аналогичным образом проведены остальные опыты, в которых дана характеристика исходного агримуса.

Результаты опытов сведены в табл.1.

Формула изобретения

Способ получения порошкообразного преобразователя ржавчины, включающий конденсацию смеси, содержащей лигнино- вый компонент и модификатор - соединение титана, нагреванием ее в автоклаве при 190-250°С и промывку целевого продукта водой, отличающийся тем, что, с целью повышения противокоррозионных свойств преобразователя, в качестве лигнинового компонента используют продукт переработки отходов гидролиза кукурузной кочерыжки - Агримус, в качестве соединения титана - оксалат титана и конденсацию осуществляют в водной среде в присутствии щавелевой кислоты при массовом соотношении Агримус : оксалат титана:щавеле- вая кислота, равном 1;0,1 - 1,: 0,5, гидромодуле 1:10 в течение 0,5-3 ч.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антикоррозионного пигмента на основе целлолигнин-лигнина | 1987 |

|

SU1565843A1 |

| Антикоррозионный состав | 1989 |

|

SU1708927A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПИГМЕНТА-ПРЕОБРАЗОВАТЕЛЯ РЖАВЧИНЫ (варианты) | 2017 |

|

RU2697558C2 |

| Состав для фосфатирования металлических поверхностей на основе фосфорной кислоты | 2023 |

|

RU2817628C1 |

| Антифрикционная композиция | 1991 |

|

SU1812189A1 |

| Покрытие для литейных форм | 1977 |

|

SU621447A1 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241069C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛОЛИГНИНА | 1970 |

|

SU273647A1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| Ингибированная грунтовка | 2019 |

|

RU2725249C1 |

Использование: для защиты металлических ржавых поверхностей от коррозии без их предварительной подготовки. Сущность изобретения: смесь, содержащую отход гидролиза кукурузной кочерыжки Агримус и водный раствор из смеси растворов оксала- та титана и щавелевой кислоты, нагревают в автоклаве при 190-250°С в течение 0,5-3 ч. Массовое соотношение Агримус - окса- лат титана - щавелевая кислота 1:0,1- 1,5:0,5. Гидромодуль 1:10. 2 табл.

| Способ получения антикоррозионного пигмента на основе целлолигнин-лигнина | 1987 |

|

SU1565843A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент Великобритании № 1514646, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-11-30—Публикация

1990-05-14—Подача