Изобретение относится к горному делу, а именно к механизированным средствам крепления очистных забоев, и может быть использовано для отработки угольных пластов с динамическими проявлениями горного давления. Цель изобретения - повышение надежности работы гидростойки при удар- ном нагружении за счет более плавного нарастания нагрузок в поршневой полости.

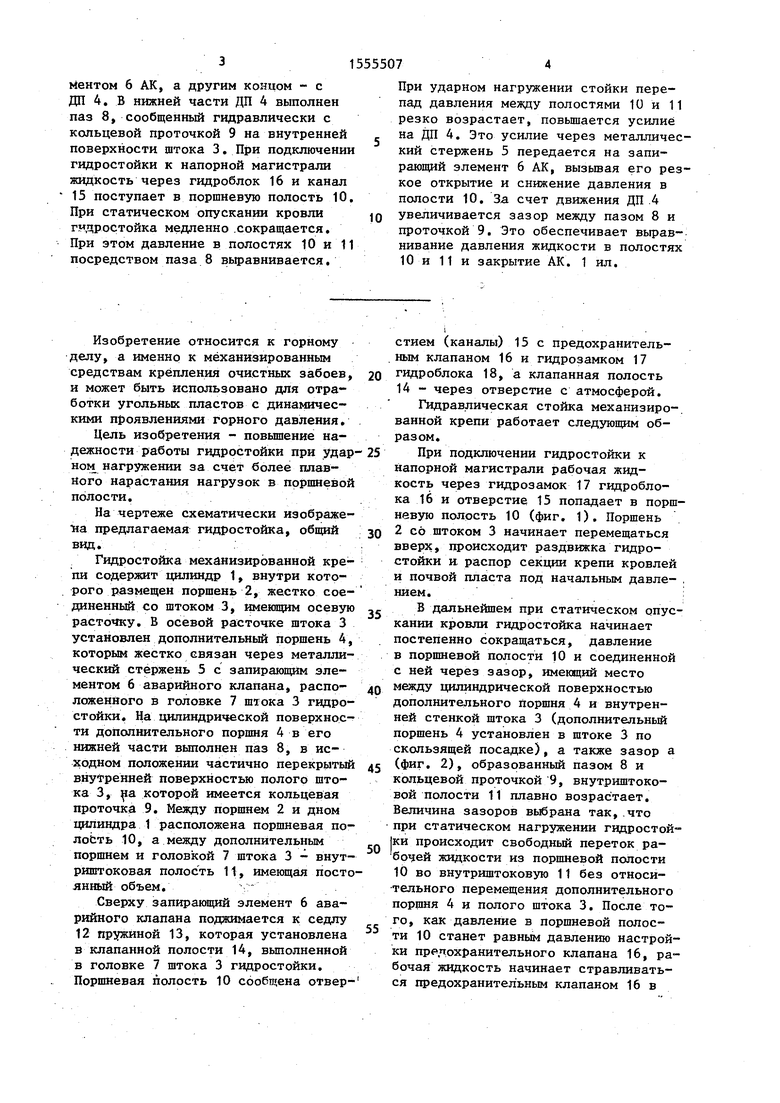

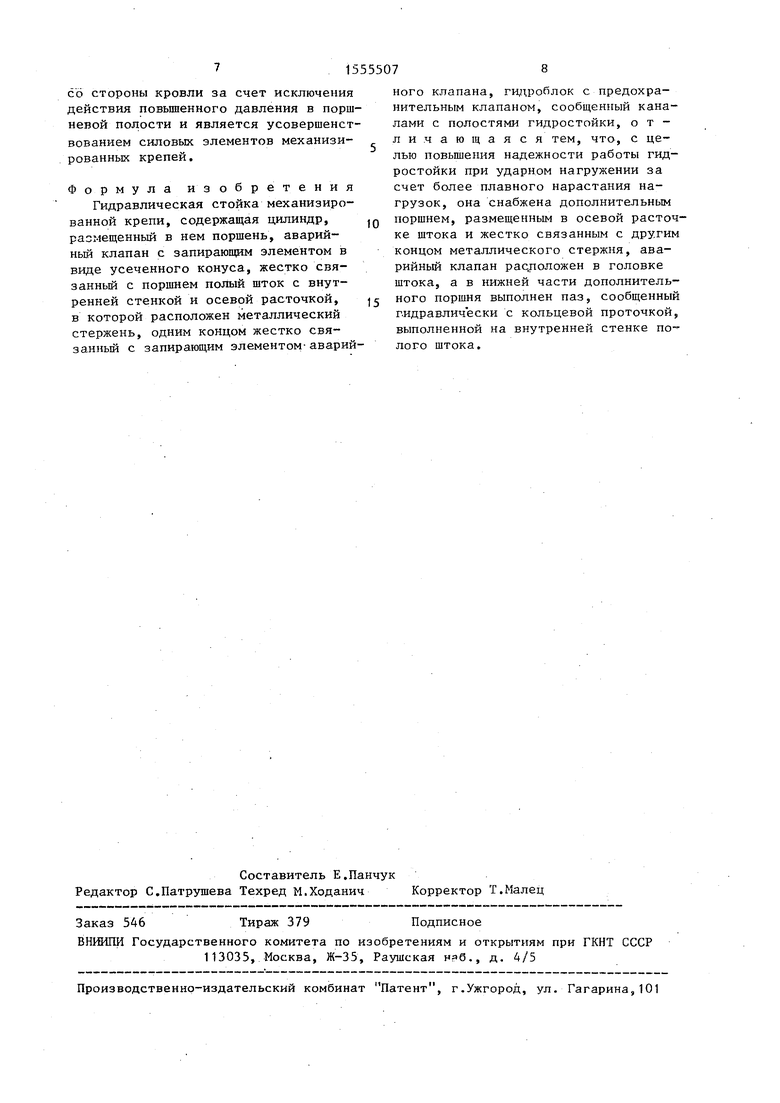

На чертеже схематически изображена предлагаемая гидростойка, общий вид.

Гидростойка механизированной крепи содержит цилиндр 1, внутри которого размещен поршень 2, жестко сое- диненный со штоком 3, имеющим осевую расточку. В осевой расточке штока 3 установлен дополнительный поршень 4, которым жестко связан через металлический стержень 5 с запирающим элементом 6 аварийного клапана, распо- ложенного в головке 7 штока 3 гидростойки. На цилиндрической поверхности дополнительного поршня 4 в его нижней части выполнен паз 8, в исходном положении частично перекрытый внутренней поверхностью полого штока 3, на которой имеется кольцевая проточка 9. Между поршнем 2 и дном цилиндра 1 расположена поршневая полость 10, а между дополнительным поршнем и головкой 7 штока 3 - внут- риштоковая полость 11, имеющая постоянный объем.

Сверху запирающий элемент 6 аварийного клапана поджимается к седлу 12 пружиной 13, которая установлена в клапанной полости 14, выполненной в головке 7 штока 3 гидростойки. Поршневая полость 10 сообщена отвер

0

о 5 п

5

стием (каналы) 15 с предохранительным клапаном 16 и гидрозамком 17 гидроблока 18, а клапанная полость 14 - через отверстие с атмосферой.

Гидравлическая стойка механизированной крепи работает следующим образом.

При подключении гидростойки к напорной магистрали рабочая жидкость через гидрозамок 17 гидроблока 16 и отверстие 15 попадает в поршневую полость 10 (фиг. 1). Поршень 2 со штоком 3 начинает перемещаться вверх, происходит раздвижка гидростойки и распор секции крепи кровлей и почвой пласта под начальным давлением.

В дальнейшем при статическом опускании кровли гидростойка начинает постепенно сокращаться, давление в поршневой полости 10 и соединенной с ней через зазор, имеющий место между цилиндрической поверхностью дополнительного поршня 4 и внутренней стенкой штока 3 (дополнительный поршень 4 установлен в штоке 3 по скользящей посадке), а также зазор а (фиг. 2), образованный пазом 8 и кольцевой проточкой 9, внутриштоко- вой полости 11 плавно возрастает. Величина зазоров выбрана так, что при статическом нагружении гидростой- |ки происходит свободный переток рабочей жидкости из поршневой полости 10 во внутриштоковую 11 без относительного перемещения дополнительного поршня 4 и полого штока 3. После того, как давление в поршневой полости 10 станет равным давлению настройки предохранительного клапана 16, рабочая жидкость начинает стравливаться предохранительным клапаном 16 в

сливную магистраль. При этом аварийный клапан, настроенный на давление несколько выше номинального давления срабатывания предохранительного клапана 16, остается закрытым и не оказывает влияния на статический режим работы гидростойки. Запирающий элемент 6 аварийного клапана удерживается в нижнем положении усилием предварительного сжатия пружины 13, которое определяется из условия, что

d2 a tip t жд- fw,

где Fnp - усилие предварительного

сжатия пружины; F.JJ - усилие, возникающее на

площади запирающего элемента, ограниченной диаметром d, под действием номинального давления (Р/4) рабочей жидкости.

В период динамических (.ударных) нагрузок на гидростойку полый шток 3 с жестко соединенным с ним поршнем

2резко смещается вниз, происходит мгновенное повышение давления рабочей жидкости в поршневой полости 10,

при этом срабатывания предохранительного клапана 16 в силу его инерционности не происходит. Из-за быстродействия процесса нагружения рабочая жидкость не успевает пройти через небольшие зазоры между поршневой 10 и внутриштоковой 11 полостями и уравнять в них давление. Следовательно, между этими полостями возникает перепад давления, в результате чего на нижней торцовой поверхности дополнительного поршня 4 появляется. усилие, равное

F - Г, - -Ј- /ЗР,

где ДР - пбрепад давления между поршневой 10 и внутриштоковой 11 полостями,

которое, значительно превышает усилие предварительного сжатия пружины 13, запирающей аварийный клапан, т.е.

Fi

Под действием этого усилия дополнительный поршень 4 и связанный с ним через металлический стержень 5 запирающий элемент 6 аварийного клапана перемещаются относительно штока

3вверх. Величина зазора а резко увеличивается, одновременно появля0

5

0

5

0

5

0

5

0

5

ется отверстие между запирающим элементом 6 и седлом 12 аварийного кла- пана и рабочая жидкость из поршневой полости tO перетекает во внутришто- ковую полость 11 и через клапанную полость 14 и отверстие 19 выбрасывается в атмосферу. Это обеспечивает эффективную работу аварийного клапана с большим пропускным отверстием, которая позволяет исключить возникновение пиковых давлений рабочей жидкости в поршневой полости 10 и тем самым предотвратить пластические деформации стенок рабочего цилиндра 1 гидростойкости (в прототипе резкое повышение давления в поршневой полости компенсировать не удается и гидростойка выходит из строя). После того, как величина зазора а оказывается достаточной для того, чтобы уравнять давление в поршневой 10 и внутриштоковой 11 полостях, запирающий элемент 6 и связанный с ним че- рез металлический стержень 5 дополнительный поршень 4 под действием пружины 13 опускаются вниз и гидростойка продолжает работать в статическом режиме.

Таким образом, в исходном положении малый зазор а обеспечивает при динамических нагрузках перепад давления между поршневой 10 и внутриштоковой 11 полостями и появление усилия на дополнительном поршне 4, который через металлический стержень 5 осуществляет своевременное открытие аварийного клапана. В то же время в момент открытия аварийного клапана дополнительный поршень 4 смещается вверх и, увеличивая зазор, соединяет поршневую полость 10 с атмосферой и выравнивает давление в полостях 10 и 11, что позволяет закрыть аварийный клапан. Чувствительность этого клапана на скачок (перепад) давления определяется величиной площади дополнительного поршня 4, а также объемом внутриштоковой полости 11, который может быть установлен экспериментально. При этом сам объем остается постоянным, что обеспечивает стабильность срабатывания аварийного клапана на расчетную величину давления.

Такая конструкция гидростойки позволяет предотвратить необратимые пластические деформации рабочего цилиндра при динамических нагружениях

со стороны кровли за счет исключения действия повышенного давления в поршневой полости и является усовершенствованием силовых элементов механизированных крепей.

Формула изобретения Гидравлическая стойка механизированной крепи, содержащая цилиндр, размещенный в нем поршень, аварийный клапан с запирающим элементом в виде усеченного конуса, жестко связанный с поршнем полый шток с внутренней стенкой и осевой расточкой, в которой расположен металлический стержень, одним концом жестко связанный с запирающим элементом аварийного клапана, гидроблок с предохранительным клапаном, сообщенный каналами с полостями гидростойки, отличающаяся тем, что, с целью повышения надежности работы гидростойки при ударном нагружении за счет более плавного нарастания нагрузок, она снабжена дополнительным

поршнем, размещенным в осевой расточке штока и жестко связанным с другим концом металлического стержня, аварийный клапан расположен в головке штока, а в нижней части дополнительного поршня выполнен паз, сообщенный гидравлически с кольцевой проточкой, выполненной на внутренней стенке полого штока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростойка механизированной крепи | 1986 |

|

SU1423743A1 |

| Гидравлическая стойка механизированной крепи | 1988 |

|

SU1627716A1 |

| Гидростойка шахтной крепи | 1986 |

|

SU1411494A1 |

| Гидростойка механизированной крепи | 1983 |

|

SU1133414A1 |

| Гидромеханическая стойка | 1980 |

|

SU901547A1 |

| Гидравлическая стойка | 1990 |

|

SU1789716A1 |

| Гидромеханическая стойка | 1982 |

|

SU1075001A2 |

| Стоечный гидроблок | 1984 |

|

SU1222849A1 |

| ГИДРАВЛИЧЕСКАЯ СТОЙКА | 1987 |

|

RU2066763C1 |

| ГИДРАВЛИЧЕСКАЯ СТОЙКА | 1993 |

|

RU2066764C1 |

Изобретение относится к горному делу, а именно к механизированным средствам крепления очистных забоев, и может быть использовано для отработки угольных пластов с динамическими проявления горного давления. Цель - повышение надежности работы гидростойки при ударном нагружении за счет более плавного нарастания нагрузки. Гидравлическая стойка механизированной крепи содержит цилиндр 1 с размещенным в нем поршнем 2. Аварийный клапан (АК) с запирающим элементом 6 расположен в головке 7 штока 3. Дополнительный поршень (ДП) 4 размещен в осевой расточке штока 3. Металлический стержень 5 одним концом жестко связан с запирающим элементом 6 АК, а другим концом - с ДП 4. В нижней части ДП 4 выполнен паз 8, сообщенный гидравлически с кольцевой проточкой 9 на внутренней поверхности штока 3. При подключении гидростойки к напорной магистрали жидкость через гидроблок 16 и канал 15 поступает в поршневую полость 10. При статическом опускании кровли гидростойка медленно сокращается. При этом давление в полостях 10 и 11 посредством паза 8 выравнивается. При ударном нагружении стойки перепад давления между полостями 10 и 11 резко возрастает, повышается усилие на ДП 4. Это усилие через металлический стержень 5 передается на запирающий элемент 6 АК, вызывая его резкое открытие и снижение давления в полости 10. За счет движения ДП 4 увеличивается зазор между пазом 8 и проточкой 9. Это обеспечивает выравнивание давления жидкости в полостях 10 и 11 и закрытие АК. 1 ил.

Авторы

Даты

1990-04-07—Публикация

1987-09-21—Подача