h

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЧНЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2067274C1 |

| Матричный теплообменник | 1984 |

|

SU1208456A1 |

| Трубчатый спиральный теплообменник | 1982 |

|

SU1079993A1 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| РАДИАТОР | 2004 |

|

RU2274927C1 |

| Цельнометаллический виброизолятор "Волчок", способ изготовления его упругогистерезисных элементов | 2015 |

|

RU2653927C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ТЕПЛООБМЕННИКА | 1993 |

|

RU2077008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ВИБРОИЗОЛЯТОРА | 2019 |

|

RU2745594C2 |

| Теплообменник | 1989 |

|

SU1733892A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в криогенной технике при изготовлении теплообменных аппаратов. Цель изобретения - повышение эффективности теплообменника. При изготовлении слоев проволочной набивки 1 соседние витки цилиндрической спирали укладывают по геликоиду. Цилиндрическую внутреннюю стенку 3 теплообменника изготавливают, располагая ее со смещением относительно внутренней поверхности кольцевых слоев проволочной набивки в сторону к наружной стенке 2. Выступающую часть набивки затем удаляют. Способ обеспечивает равномерное распределение гидравлического сопротивления в поперечном сечении теплообменника и вдоль его оси. 3 ил.

6

L/

У

Изобретение относится к обработке металлов давлением и может быть ис- пользовано в криогенной технике при изготовлении теплообменных аппара- тов.

Цель изобретения - повышение эф™ фективности теплообменника,

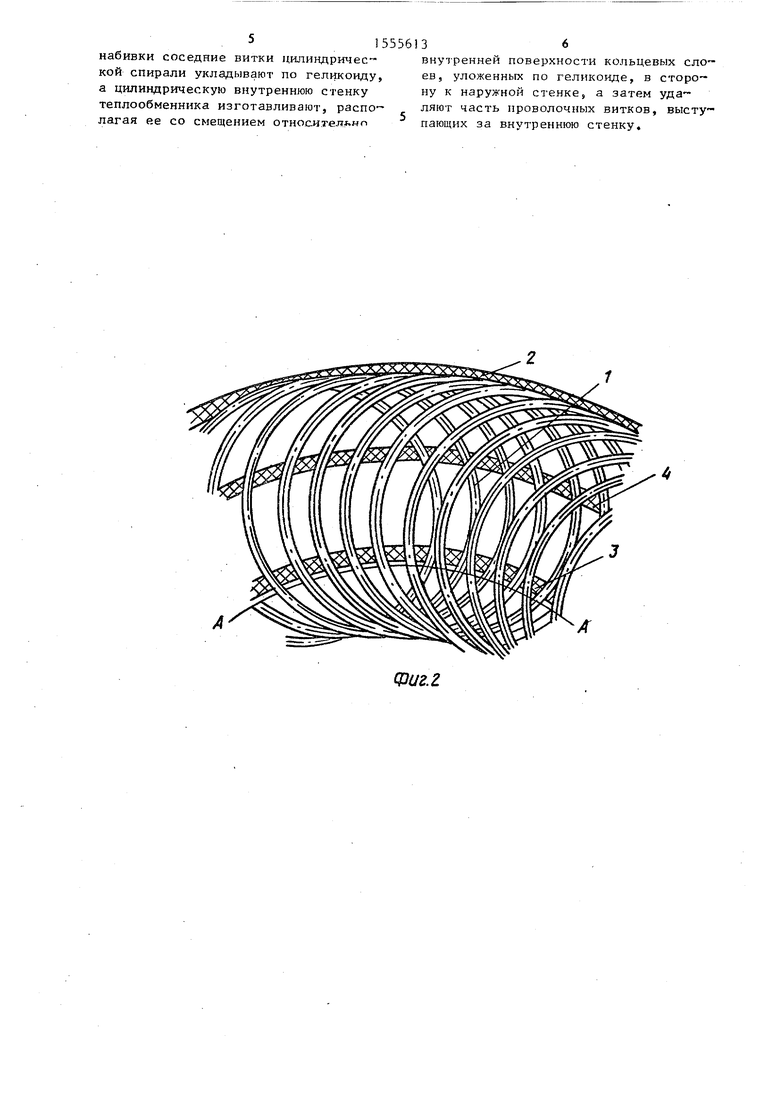

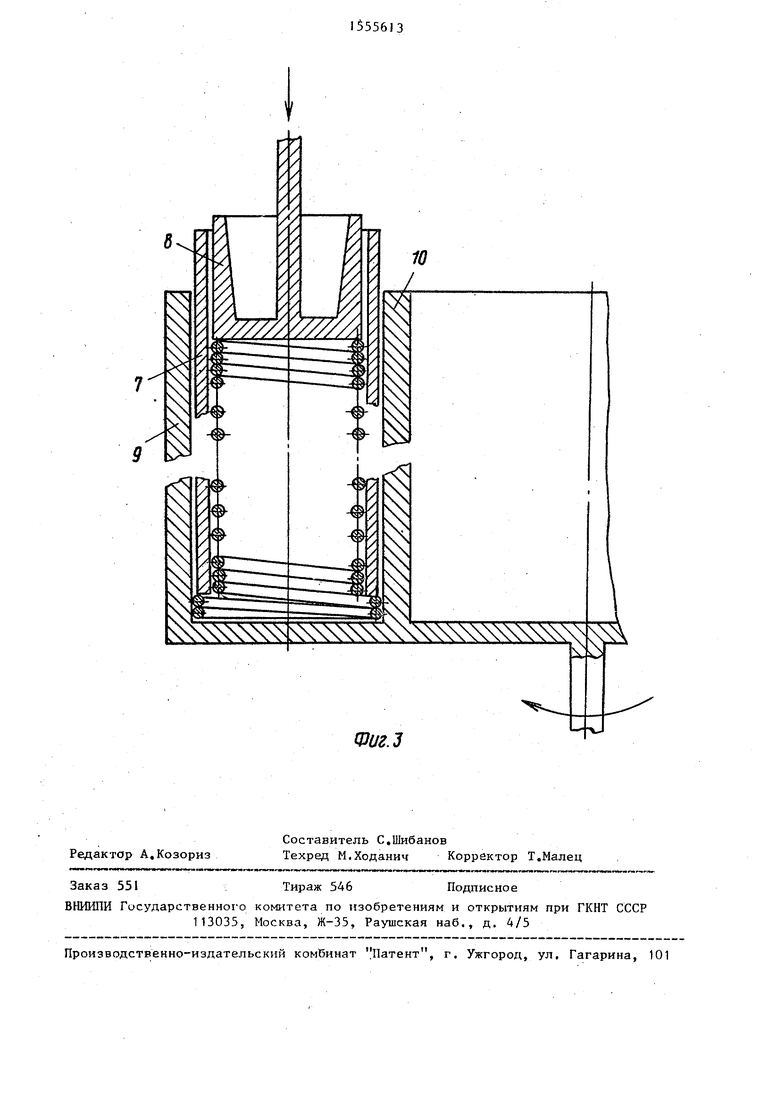

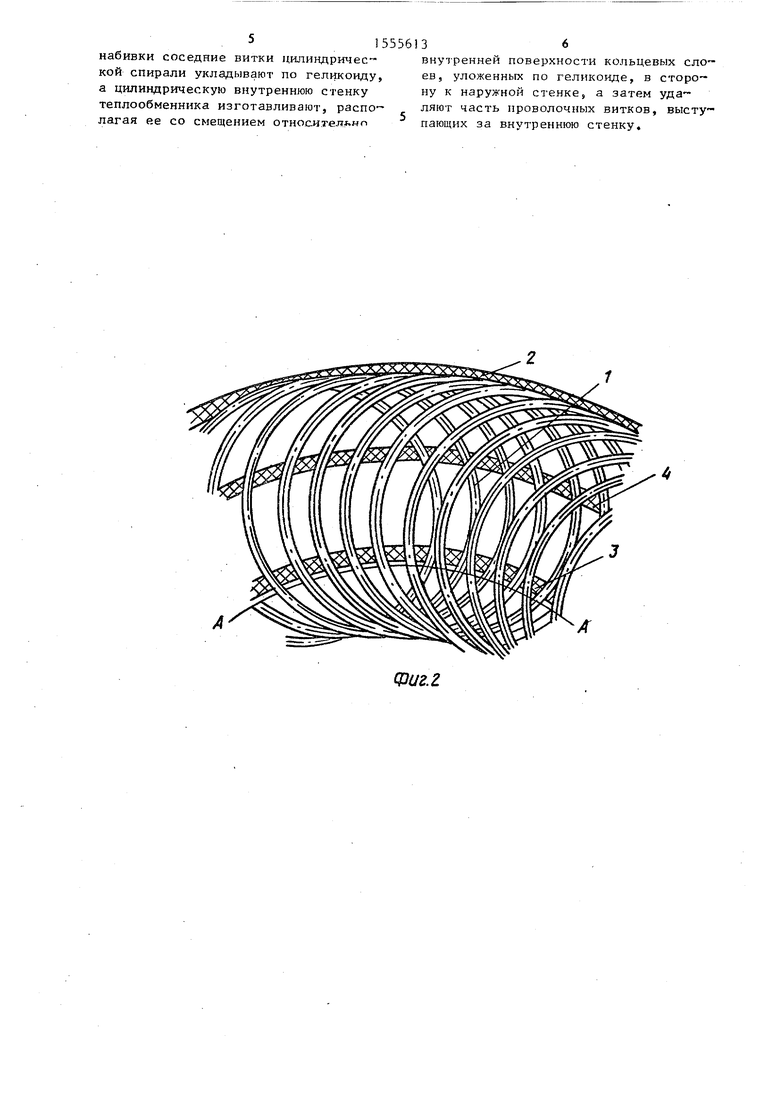

На фиг«1 представлен схематически матричный теплообменник, продольный разрез; на фиг.2 - то же, поперечный разрез; на устройство для укладки проволоки.

Матричный теплообменник содержит набивку 1 из высокотеплопроводного материала, цилиндрические стенки 2 и 3 из низкотеплопроводного материала, отделяющие теплообменник от окружающей среды, промежуточную цилиндрическую стенку 4 из низкотепло™ проводного материала, разделяющую потоки теплоносителей 5 и 6, Цилиндрические стенки 2-4 расположены ко- аксиально одна к другой,

Способ изготовления матричного теплообменника осуществляют следующим образомо

Проволоку, из которой формируют набивку 1, наматывают виток к витку

на цилиндрический стержень, например i с помощью токарного станка, далее

стержень с намотанной и закрепленной по концам проволокой вставляют в пустотелый цилиндр 7 и освобождают один конец проволоки, которая самопроизвольно начинает раскручиваться, обра зуя цилиндрическую спираль большего диаметра, чем на стержне, при этом пустотелый цилиндр проворачивают вокруг оси в направлении раскручивания спирали. По окончании переноса цилин дрической спирали с внешней поверхности стержня на внутреннюю поверхность пустотелого цилиндра стержень удаляют. Затем поршнем 8 поступательно перемещают цилиндрическую спираль вдоль оси относительно внутренней поверхности пустотелого цилиндра 7, а сам цилиндр 7 перемещают в зазоре между двумя цилиндрическими стенками 9 и 10 таким образом, что траекторией точек, расположенных на цилиндре 7, является эпициклоида. При этом витки смещают один относительно другого и укладываются по геликоиду с требуемым количеством уложенных меж™ ду цилиндрическими стенками 9 и 10 кольцевых слоев, состоящих из витков

проволочной спирали, смещенных один относительно другого.

После формирования набивки осуществляют формообразование цилиндрических стенок 3 и 4 любым известным способом, например центробежным литьем.

Для того, чтобы диаметр внутренней поверхности кольцевых слоев проволочной набивки был меньше диаметра внутренней стенки 3, диаметр наружной стенки 9 равен диаметру внешней стенки 2, а диаметр внутренней стенки 10

меньше или равен диаметру внутренней стенки 3. Излишек набивки удаляют по. линии АА любым известным способом, например, срезанием или растворением. Предлагаемый способ изготовления

0 теплообменника обеспечивает выведение вне внутренней цилиндрической стенки участка набивки с многократным перекрещиванием витков проволочной спирали, увеличивающего массу

5 теплообменника, но не участвующего в теплообмене, увеличивающего поверхность теплового контакта между соседними слоями проволоки как в слое, так и между слоями, и приводящего к не0 оправданному повышению осевого тепло- притока.

Предлагаемый способ обеспечивает 1- равномерное распределение гидравлического сопротивления в поперечном

5 сечении теплообменника и вдоль его

оси, а следовательно, высокую эффек-

i

тивность теплообменника.

Формула изобретения 0

Способ изготовления матричного теплообменника с цилиндрическими внутренней и наружной стенками и проволочной набивкой, при котором проволоку набивки предварительно навивают на технологическую оправку с образованием множества одинаковых витков пространственной спирали, затем проволочную спираль снимают с оправки и изготавливают слои проволочной набивки кольцевой формы путем смещения соседних витков спирали ДРУГ относительно друга в плоскости витков, отличающийся тем, 5 что, с целью повышения качества теплообменника, пространственную спираль выполняют цилиндрической формы, дахи яготовлении слоев проволочной

5

0

набивки соседние витки цилиндричес™ кой спирали укладывают по геликоиду, а цилиндрическую внутреннюю стенку теплообменника изготавливают, распо™ лагая ее со смещением относительно

внутренней поверхности кольцевых ело ев, уложенных по геликоиде, в сторону к наружной стенке, а затем уда ляют часть проволочных витков, выступающих за внутреннюю стенку.

Фиг. Z

В

Фиг.З

| Матричный теплообменник | 1984 |

|

SU1208456A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-04-07—Публикация

1987-12-08—Подача