Изобретение относится к способам подготовки вторичного волокнистого сырья, например бумажных отходов, к транспортировке, хранению и использованию.

Целью изобретения является снижение энергетических затрат на изготовление гранул и их переработку.

Способ изготовления гранул из макулатуры включает очистку макулатуры с последующим ее сортированием, механическое измельчение в воздушной среде отсортированной макулатуры в присутствии слюды и прессование измельченной массы. При этом слюду используют в пылеобразном состоянии с размером частиц 5-30 мкм в количестве 0,02-0,2 мас.% от массы сухой макулатуры,

Установлено, что введение пылеобразной слюды на стадии механичесг ,

кого измельчения макулатуры позволяет равномерно нанести частицы слюды на измельченный материал и резко снизить энергетические затраты при прессовании измельченной макулатурной массы в гранулы за счет достижения низкого коэффициента трения между поверхностями запыленной слюдой |Массы,а также между пуансоном и прессуемым материалом. Однако в местах разрыва макулатурной массы, т.е. с торцов частиц, оболочка из слюды гораздо тоньше из-за высокой пористости частиц в местах разрыва, поэтому при попадании в воду в гранулах с размером до 40 мм и плотностью 900-1350 кг/м3, полученных из частиц массы с оболочкой из мелкодисперсной слюды, частицы с торцов насыщаются водой и происходит

расклинивание гранулы и ее более . быстрый роспуск.

Способ осуществляется следующим образом.

Пример 1. Кипы очищают от обвязки и сортировки. Затем разделенную на сорта макулатуру направляют на механическое измельчение в молотковую дробилку КДУ-2,0. Туда же вводят 0,02% фторфлогопита с размером частиц 5-30 мкм. Полученную измельченную массу с размером 3- 25 мм прессуют в прессе матричного типа. Получают гранулы размером 40 мм, плотностью 1310 кг/м3.

Полученные гранулы перерабатывают путем роспуска в гидроразбивате- ле при температуре воды .

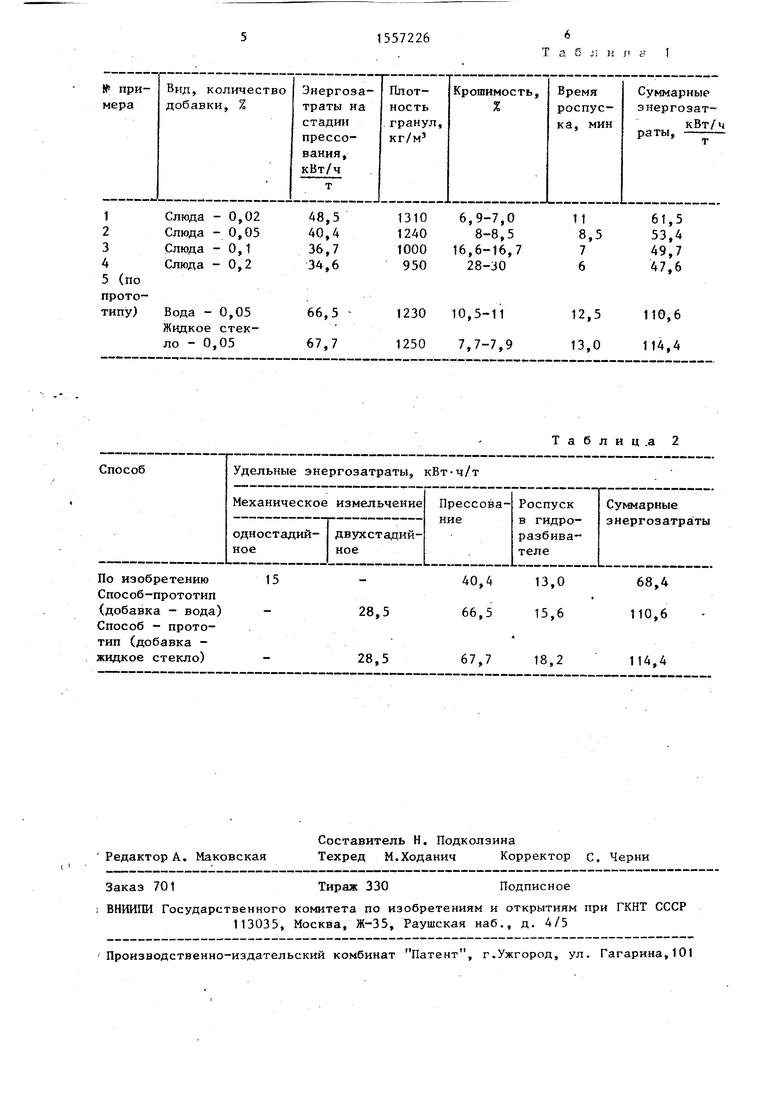

Показатели, характеризующие спо- соб и энергозатраты, приведены в табл.1.

Пример 2, Способ осуществляют аналогично примеру 1 с той ли разницей, что слюду вводят в коли- честве 0,05%.

Показатели, характеризующие способ, и энергозатраты приведены в табл. 1.

Пример 3. Способ осуществлют аналогично примеру 1 с той лишь разницей, что слюду вводят в количестве 0,1%.

Показатели, характеризующие способ, и энергозатраты приведены в табл.1.

Пример 4.Способ осуществля аналогично примеру 1 с той лишь раз Iницей, что слюду вводят в количестве 0,2%.

Показатели, характеризующие спо- соб, и энергозатраты приведены в табл.1.

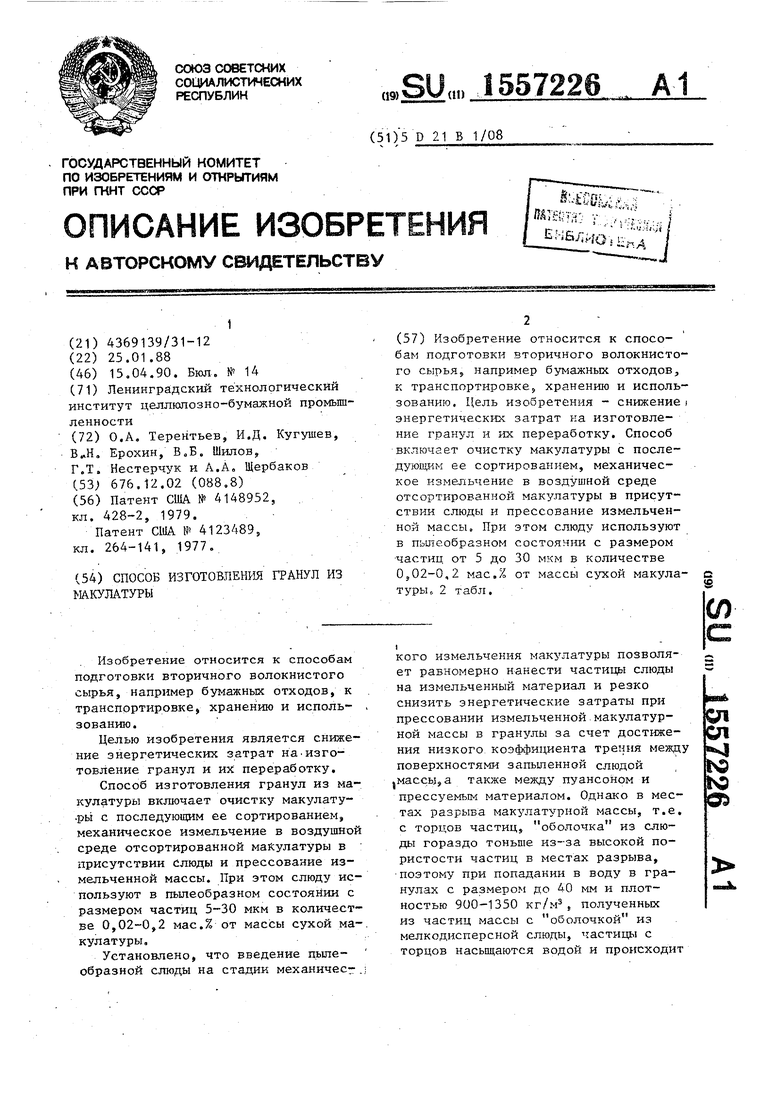

В табл.2 приведены суммарные энергозатраты на измельчение макула

5

Q

0

5

5

0

0

туры, прессование и роспуск (при этом добавку вводят в количестве 0,05%).

Как видно из приведенных в табл.1, 2 данных, внесение добавок, приведенных в прототипе, в количестве 0,05% практически не оказывает смазывающего эффекта на стадии прессования. Это приводит к существенному увеличению энергозатрат на прессование и выделению большого количества тепла за счет трения. Материал, разволок- ненный до хлопкообразного состояния, остается практически необработанным такими количествами смазывающего материала.

В предлагаемом способе наиболее оптимальные результаты получены при введении добавки (слюды) в количестве 0,05%. При этих условиях значительно снижаются энергозатраты на стадии прессования, время роспуска и достигается оптимальная прочность гранул при необходимой насыпной плотности 700-800 кг/мэ.

Формула изобретения

Способ изготовления гранул из макулатуры, включающий очистку макулатуры с последующим ее сортированием, механическое измельчение в воздушной среде отсортированной макулатуры, прессование измельченной массы в гранулы и введение добавки, о т- личающийся тем, что, с целью снижения энергетических затрат на изготовление гранул и их переработку, добавку вводят на стадии механического измельчения, при этом в качестве добавки используют слюду в количестве 0,02-0,20 мас.% от массы сухой макулатуры.

Таблиц.а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН ПЕРЕРАБОТКОЙ МАКУЛАТУРЫ ИЗ ГОФРОКАРТОНА | 2011 |

|

RU2478745C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| Устройство для дороспуска, очистки и сортирования макулатурной массы | 1989 |

|

SU1715912A1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ В ТУРБОСЕПАРАТОРЕ | 2002 |

|

RU2210652C1 |

| Способ разделения макулатуры из картона, ламинированного полиэтиленом, на компоненты | 2023 |

|

RU2822071C1 |

| СПОСОБ УДАЛЕНИЯ ПЕЧАТНОЙ КРАСКИ ОТ МАКУЛАТУРЫ | 2020 |

|

RU2744563C1 |

| Способ получения вторичных целлюлозных волокон из макулатуры | 1980 |

|

SU998616A1 |

| Способ изготовления волокнистой плиты | 1992 |

|

SU1830096A3 |

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2001 |

|

RU2200215C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2016945C1 |

Изобретение относится к способам подготовки вторичного волокнистого сырья, например бумажных отходов, к транспортировке, хранению и использованию. Цель изобретения - снижение энергетических затрат на изготовление гранул и их переработку. Способ включает очистку макулатуры с последующим ее сортированием, механическое измельчение в воздушной среде отсортированной макулатуры в присутствии слюды и прессование измельченной массы. При этом слюду используют в пылеобразном состоянии с размером частиц от 5 до 30 мкм в количестве 0,02-0,2 мас.% от массы сухой макулатуры. 2 табл.

| Патент США № 4148952, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Патент США № 4123489, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1990-04-15—Публикация

1988-01-25—Подача