Изобретение относится к составам для волокнистых плит и может быть использовано в целлюлозно-бумажной, деревообрабатывающей и легкой промышленности при производстве плит мокрым способом с применением волокнистосодержащего компонента (свежие полуфабрикаты, макулатура, осадок сточных вод).

Известны волокнистые плиты, изготовленные из осадка сточных вод картонно-бумажного производства с добавлением в композицию макулатуры, опилок, костры, легких отходов сортирования макулатурной массы и др. (И. М. Митрофанов и др. Волокнистые плиты из отходов производства. - Бумажная промышленность, 1987, N 3, с. 26-28). Недостатками таких плит являются невысокая прочность, значительная продолжительность отлива плит за счет плохого обезвоживания скопа (30 мин и более), высокое водопоглощение и горючесть.

С ростом объемов потребления, расширения ассортимента волокнистых плит и их области применения возрастают требования к показателям плит с точки зрения эксплуатации их под воздействием атмосферной влаги и переменной температуры окружающей среды. Кроме прочностных и деформационных характеристик неотъемлемым требованием к качеству плит, применяемых, в частности, в строительных конструкциях, является их водостойкость и огнестойкость.

Для придания плитам водостойкости используются три основных способа: проклеивание плит, пропитка и поверхностная обработка их лакокрасочными и пленочными материалами.

Известно применение в качестве гидрофобизаторов веществ класса парафинов (очищенный парафин, дистиллятный газ), которые содержатся в количестве 1% от массы абс. сухих волокон. (С. П. Ребрин и др. Технология древесно-волокнистых плит. М.: Л.п., 1982, с. 38). Однако считается, что при проклеивании парафином достигается временная гидрофобизация плит, при длительном же воздействии капельной или парообразной влаги защита плит нарушается и резко ухудшаются из физико-механические свойства. Известно также применение в качестве гидрофобизаторов при изготовлении плит кремнийорганического соединения (авт. св. N 905257, кл. С 09 К 3/18, 1982), синтетических волокон (авт. св. N 956686, кл. D 21 Н 5/18, 1982, N 416253, кл. В 29 J 5/00, 1974, нефтеполимерных смол (авт. св. N 872780, кл. Е 21 F 15/08, Е 21 В 43/00, 1981).

Однако применение для снижения водопоглощения плит известных веществ затруднено из-за дефицитности и высокой стоимости, а кроме того их использование связано с загрязнением сточных вод токсичными веществами.

Для придания водостойкости плиты также пропитывают различными пропитывающими веществами, в качестве которых используют нерафинированное льняное масло, олифу, талловое масло, кремнийорганические соединения и др., однако пропитка плит, как и поверхностная их обработка, должны осуществляться на автономном технологическом оборудовании, что требует дополнительных капитальных затрат.

Известен состав для изготовления волокнистых плит (авт. св. N 1065243, кл. В 29 J 5/00, 1984), содержащий, мас.% осадок сточных вод картонно-бумажного производства (скоп) 50-85 и измельченную в сухом виде влагопрочную макулатуру 15-50. Волокнистые плиты, полученные из такого состава, имеют пониженное водопоглощение, однако при содержании влагопрочной макулатуры свыше 50 мас.% прочность плит снижается. Кроме того, использование в композиции со скопом влагопрочной макулатуры вызывает повышение горючести плит.

Известны способы снижения горючести плит путем обработки волокна антипиренами в процессе изготовления плит, введения в массу минеральных веществ: асбеста, глинозема, гипса и др., пропитки растворами соответствующих химических реагентов, покрытия поверхности плит огнезащитными красками, пленками и т. д. Однако введение антипиренов в массу для изготовления плит вызывает серьезные проблемы, обусловленные растворимостью их в воде, связанные с загрязнением сточных вод, коррозией технологического оборудования и др. Применение же пропитки плит, как и покрытия их поверхности, требует дополнительных капитальных затрат. Известные способы повышения огнестойкости плит за счет введения в композицию минеральных добавок - вспученного перлита, асбеста, глины и др. (авт. св. N 823366, кл. С 04 В 43/12, С 04 В 43/00, 1981, N 885240, кл. С 04 В 43/12, 1981, N 1106810, кл. С 04 В 43/12, 1984) связаны со снижением механической прочности.

Известен состав [1] для изготовления волокнистых плит, содержащий, мас. % : осадок сточных вод целлюлозно-бумажного производства 78-85 и измельченные волокнистые отходы, состоящие из вискозных, капровискозных и полиэфирных нитей, 15-25.

Использование в известном составе отходов указанных нитей позволяет снизить горючесть плит и одновременно сократить время их изготовления.

Описанный состав взят в качестве прототипа, как наиболее близкий по технической сущности и достигаемому эффекту.

Недостаток состава для изготовления волокнистых плит по прототипу заключается в том, что он обеспечивает недостаточное снижение горючести, плиты имеют низкую водостойкость и невысокую механическую прочность, которая резко снижается при введении в композицию плит отходов трикотажной промышленности свыше 25%.

Целью изобретения является улучшение качества плит за счет снижения горючести, водопоглощения и повышения механической прочности.

Цель достигается тем, что в известном способе для изготовления волокнистых плит, включающем волокносодержащий компонент и измельченную добавку, в соответствии с предлагаемым изобретением состав в качестве добавки содержит отходы искусственных жестких кож типа картона при следующем соотношении компонентов, мас.%:

волокносодержащий компонент 30-70

отходы искусственных жестких кож типа картона 30-70

В качестве волокносодержащего компонента могут использоваться: размолотая целлюлоза, древесная масса, макулатура, а также волокносодержащие осадки очистки сточных вод картонно-бумажного производства (скоп). С целью снижения себестоимости плит наиболее целесообразно использовать макулатурную массу или осадки сточных вод.

В качестве добавки в составе для изготовления плит используют отходы искусственных кож типа картона, представляющие собой межлекальные отходы по ТУ 17-21-383-81 "Отходы искусственных кож и пленочных материалов", полученные при вырубке деталей-стелек, задников из обувного кожеподобного картона, вырабатываемого по ГОСТ 9542-87. Авторами установлено, что при замене отходов искусственных кож типа картона на первичные кожевенные волокна или стружку кожевенную по ОСТ 17-245-86, полученные плиты имеют неровную поверхность (скручиваются). Можно предложить, что причиной является сильная усадка кожевенных волокон при сушке плит, отходы же искусственных кож типа картона содержит кожевенные волокна, уже прошедшие сушку и давшие усадку.

В качестве сырья для изготовления плит используют:

1. Скоп Туймазинской бумажной фабрики (ТБФ) со степенью помола 58оШР и массовой долей золы 47%.

2. Скоп производства обувных картонов Черногорского комбината искусственных кож (ЧКИК) со степенью помола 64о и массовой долей золы 19%.

3. Макулатурная масса со степенью помола 41оШР и массовой долей золы 8% . Для подготовки макулатурной массы макулатура смешанных марок (МС-3, МС-6, МС-7, МС-10 и МС-11) распускалась в лабораторном аппарате комбинированного роспуска и размола при массовой доле волокна 3% и температуре 20оС до исчезновения нераспущенных пучков и лепестков волокон.

4. Отходы искусственных кож типа картона в дальнейшем (ОИК) измельчали на машине измельчения кож, а затем размалывали до разной степени помола: 20, 28, 35оШР на дисковой мельнице "Кондукс" при массовой доле волокна 3%.

5. Волокнистые отходы трикотажной промышленности (из вискозных, капровискозных, ацетатных нитей), полученные от НПО "Казлегпром" (Алма-Ата), измельчались, как в прототипе на горячих вальцах и лабораторном дезинтеграторе.

П р и м е р 1. Отбирают 75 г а. с. скопа Туймазинской бумажной фабрики (ТБФ), смешивают с 175 г а. с. отходов искусственных кож, размолотых до 35оШР.

Отлив плит производят на листоотливном аппарате "Нобль-Вуд", при этом секундомером замеряют время обезвоживания. Расход массы на 1 плиту составлял 250 ± 5 г.

Полученную плиту влажностью (77 ± 2)% сушат в лабораторном гидравлическом прессе при давлении 1,2-1,4 МПа, температуре 155 ± 5оС до сухости 3 ± 1% и толщины 10 ± 0,2 мм. Толщину плит устанавливают с помощью дистанционных прокладок в прессе.

Испытание плит по физико-механическим показателям проводят по ГОСТ 19592-80, на горючесть по методу "огневой трубы" по ГОСТ 121.044-84.

П р и м е р 2. Отбирают 175 г а. с. скопа ТБФ, смешивают с 75 г а. с. ОИК, размолотых до 20о.

Формирование и сушку плит ведут, как в примере 1.

П р и м е р 3. Отбирают 125 г а. с. скопа ТБФ, смешивают с 125 г а. с. ОИК, размолотых до степени помола 28оШР.

Формование и сушку плит ведут, как в примере 1.

П р и м е р 4. Отбирают 125 г а. с. скопа ЧКИК, смешивают с 125 а. с. ОИК, размолотых до степени помола 28оШР.

Формование и сушка плит осуществляется, как в примере 1.

П р и м е р 5. Отбирают 125 а. с. макулатурной массы, смешивают с 125 а. с. ОИК, размолотых до степени помола 28оШР.

Формование и сушка плит по примеру 1.

П р и м е р 6. Отбирают 62,5 г а. с. ЧКИК, смешивают с 62,5 г а. с. макулатурной массы и с 125 г а. с. ОИК, размолотых до 28оШР.

Формование и сушка плит по примеру 1.

П р и м е р 7 (для сравнения). Отбирают 200 г а. с. скопа ТБФ и смешивают с 50 г а. с. ОИК, размолотых до степени помола 35оШР.

Формование и сушка плит по примеру 1.

П р и м е р 8 (для сравнения). Отбирают 50 г а. с. ТБФ и смешивают с 200 г а. с. ОИК, размолотых до степени помола 28оШР.

П р и м е р 9 (по прототипу). 187,5 г а. с. скопа ТБФ, смешивают с 62,5 г а. с. отходами трикотажной промышленности.

Формование и сушка плит по примеру 1.

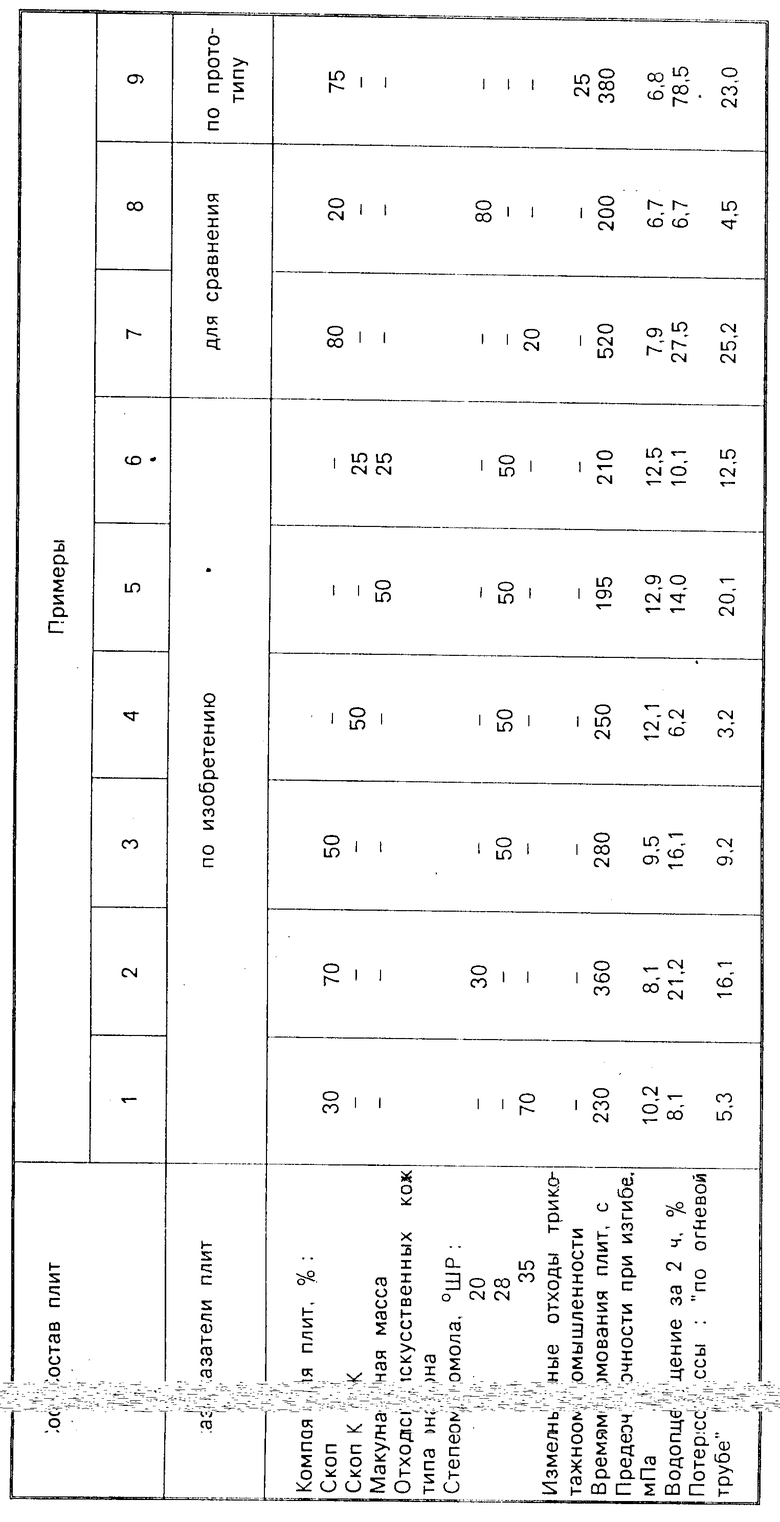

Технологические параметры изготовления плит, их физико-механические показатели и огнестойкость (потеря массы по методу "огневой трубы") примеров 1-9 сведены в таблицу.

Анализ данных, представленных в таблице, показывают, что в зависимости от свойств волокносодержащего компонента изменяются свойства плит. Самую низкую прочность имеют плиты, изготовленные с использованием скопа Туймазинской БФ, что объясняется его высокой зольностью и низкими бумагообразующими свойствами коротких ороговевших волокон, удельный вес которых достаточно высок (примеры 1, 2, 3).

При использовании скопа Черногородского КИК и макулатурной массы предел прочности выше, так как зольность скопа ниже, а длина волокон больше (пример 4).

Водопоглощение плит, изготовленных из скопа Туймазинской БФ и макулатуры, практически одинаково, при использовании же скопа Черногородского КИК он существенно ниже, так как этот скоп содержит кожевенно-целлюлозные волокна, проклеенные в гидрофобизированные латексами и парафиновой эмульсией.

Горючесть плит снижается как при использовании в их составе высокозольных компонентов - скопа Туймазинской БФ, так как минеральная часть не горит, так и при использовании скопа Черногородского комбината "Искож", содержащего замедлители горения (хлорсодержащие продукты и др.).

При уменьшении количества отходов искусственных кож в составе для изготовления плит ниже 30% увеличивается время формирования плит, уменьшается их механическая прочность, при этом увеличивается водопоглощение и горючесть плит. При увеличении количества названных отходов выше 70% горючесть и водопоглощение плит снижается, однако уменьшается их прочность, а также наблюдается коробление плит.

Таким образом использование в качестве добавки в составе для изготовления волокнистых плит измельченных отходов искусственных жестких кож типа картона в количестве 30-70% позволит получать плиты с достаточно высокой механической прочностью, пониженной горючестью и водопоглощением, а также утилизировать отходы легкой промышленности, в настоящее время не используемые, и за счет этого улучшить экологическую обстановку, а кроме того расширить сырьевую базу для производства дефицитных строительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления волокнистых плит | 1990 |

|

SU1730308A1 |

| Состав для изготовления волокнистых плит | 1989 |

|

SU1724660A1 |

| Состав для изготовления волокнистых плит | 1982 |

|

SU1065243A1 |

| Состав для изготовления волокнистых плит | 1980 |

|

SU926138A1 |

| Способ изготовления тарного картона | 1979 |

|

SU825762A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2068862C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2021106C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256019C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

Состав для изготовления волокнистых плит включает волокносодержащий компонент и в качестве добавки измельченные отходы искусственных жестких кож типа картона при следующем соотношении компонентов, мас.%: волокносодержащий компонент 30 - 70; отходы искусственных жестких кож типа картона 70 - 30. 1 табл.

СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ, включающий волокносодержащий компонент и измельченную добавку, отличающийся тем, что , с целью улучшения качества плит за счет снижения горючести, водопоглощения и повышения механической прочности, состав в качестве добавки содержит отходы искусственных жестких кож типа картона при следующем соотношении компонентов, мас.%:

Волокносодержащий компонент 30 - 70

Отходы искусственных кож типа картона 30 - 70

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для изготовления волокнистых плит | 1990 |

|

SU1730308A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-30—Публикация

1991-06-14—Подача