Изобретение относится к технологии изготовления пенопластовых изделий из суспензионного вспенивающего пенополистирола.

Цель изобретения - получение рав- ноплотных пенопластовых изделий и снижение энергозатрат.

Пример 1. Получают блок прямоугольного сечения из пенополистирола. В текстолитовую форму с размерами .рабочего пространства 400 х х 400 х 100 мм (объем 16 л) с пустотелыми стенками и днищем, пустоты которых сообщаются между собой и через перфорированные перегородки с внутренней полостью формы, засыпают гранулы вспенивающегося полистирола (ТУ6-05-1905-81), плотно закрывают крышку и через патрубок, врезанный в днище формы, полностью заполняют меж гранульное пространство в полости формы водой, при этом воздух из полости формы удаляется через патрубок,

врезанный в крышку, после чего путем перекрытия запорных вентилей на патрубках форму герметизируют.

Нагрев формы осуществляют электронагревателями, расположенными . внутри формы. Избыточное давление, возникающее при нагревании теплоносителя в герметичной полости формы, контролируют манометром. По достижении заданной температуры формования 120°С открытием запорного вентиля на днищевом патрубке разгерметизируют полость формы, в результате чего вспенивающиеся и спекающиеся гранулы и образующийся при снижении давления пар полностью вытесняют из формы воду через патрубок. Охлаждение изделия осуществляют сжатым воздухом, после чего раскрывают форму и извлекают готовое изделие. Изделие разрезают на части и измеряют плотность различных слоев. Максимальное отклонение плотности по толщине изделия

(Л

от средней величины 8%. При формовании изделий известным автоклавным методом разность плотности разных участков составляет 100%. Энергозатраты на 1 м изделия по предложенному способу 43-45 кВат Ч, по известному способу 53 кВт ч.

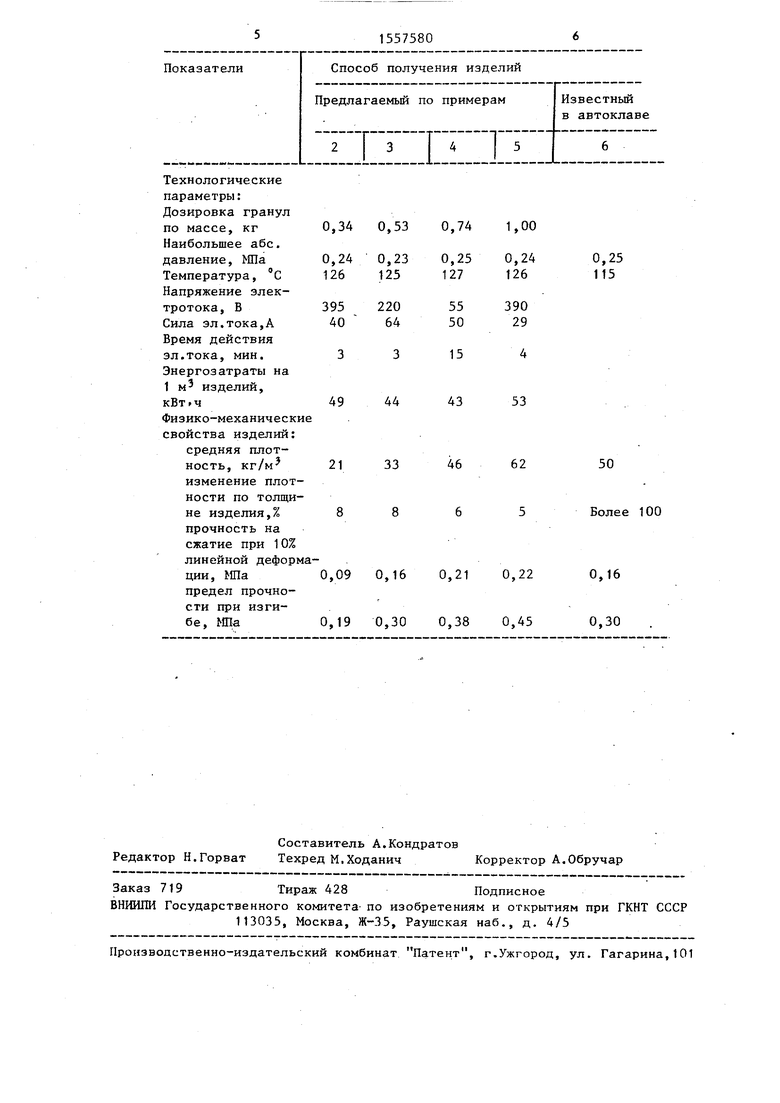

Примеры 2-5. В текстолитовую форму рабочим объемом 16 л с пустотелыми стенками и днищем, пустоты которых сообщаются между собой и через перфорированные перегородки с внутренней полостью формы, засыпают дозированное количество гранул пе- нополистирола, плотно закрывают крышку и через патрубок, врезанный в днище формы, полностью заполняют межгранульное пространство в полости формы жидким теплоносителем, при этом воздух из полости удалялся через патрубок, врезанный в крышку, за- тем путем перекрытия запорных вентилей на патрубках форму загерметизировали. В качестве жидкого теплоно- сителя используют 0,5-25%-ные водные растворы хлоридов натрия или калия, нитрата натрия, гидроксида натрия, которые разогревают непосредственным пропусканием через них электрического тока, подаваемого на металлические пластинчатые электроды, расположенные на двух противоположных внутренних поверхностях стенок формы. Избыточное давление в полости формы контролируют манометром. По достижении заданного давления прекращают подачу электротока и открытием запорного вентиля на днищевом па

Q

5

трубке разгерметизируют полость формы, в результате чего вспенивающиеся и спекающиеся гранулы и образующийся при снижении давления пар полностью вытесняют из формы кипящий жидкий теплоноситель через патрубок в сообщающийся с формой сосуд. Охлаждение изделия в форме осуществляли известными способами, после чего раскрывали форму и извлекали готовое изделие. Следующее изделие формуют с использованием горячего теплоносителя из сосуда-накопителя.

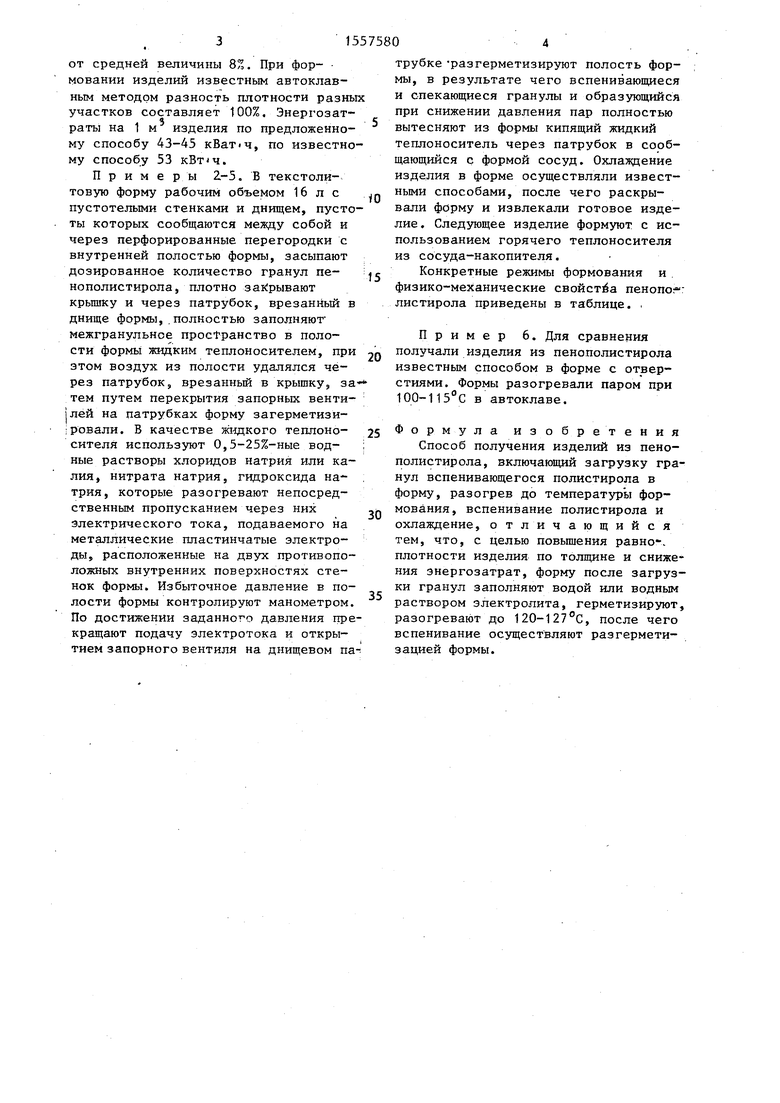

Конкретные режимы формования и физико-механические свойства пенопо листирола приведены в таблице.

Пример 6. Для сравнения получали изделия из пенополистирола известным способом в форме с отверстиями. Формы разогревали паром при 100-115°С в автоклаве.

Формула изобретения Способ получения изделий из пенополистирола, включающий загрузку гранул вспенивающегося полистирола в форму, разогрев до температуры формования, вспенивание полистирола и охлаждение, отличающийся тем, что, с целью повышения равно-, плотности изделия по толщине и снижения энергозатрат, форму после загрузки гранул заполняют водой или водным раствором электролита, герметизируют, разогревают до 120-127°С, после чего вспенивание осуществляют разгерметизацией формы.

е а

0,34 0,53 0,74

49

44

21 33

15

43

46

0,09 0,16 0,21

0,19 0,30 0,38

1,00

15

44

43

53

62

0,22 0,45

50 Более 100

0,16 0,30

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2417238C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ЧАСТИЦ ПЕНОПЛАСТА | 2021 |

|

RU2773953C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2425847C2 |

| Способ изготовления изделий из вспенивающейся термопластичной композиции | 1978 |

|

SU770825A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЯЮЩИХСЯ ПОЛИСТИРОЛЬНЫХ ГРАНУЛ | 1999 |

|

RU2253658C2 |

| Способ изготовления изделий из пенопласта и устройство для его осуществления | 1977 |

|

SU680628A3 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ НА ПЕНОПЛАСТОВЫЕ ЧАСТИЦЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПЛАСТОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2488616C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ | 2011 |

|

RU2475901C2 |

| Способ получения наплавов | 1978 |

|

SU766881A1 |

Изобретение относится к технологии переработки вспенивающегося полистирола. Изобретение позволяет расширить технологические возможности процесса и получить равноплотные пенопластовые изделия с заданными кажущейся плотностью и габаритами за счет нагревания дозированного количества гранул термопласта в среде жидкого теплоносителя в герметичной форме до 120 - 127°С и сплавления гранул и удаления теплоносителя из формы путем разгерметизации последней. 1 табл.

| КОРПУС | 2010 |

|

RU2530787C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Переработка вспенивающихся термопластов | |||

| Л.: Химия, 1979, с.60. | |||

Авторы

Даты

1990-04-15—Публикация

1987-07-06—Подача