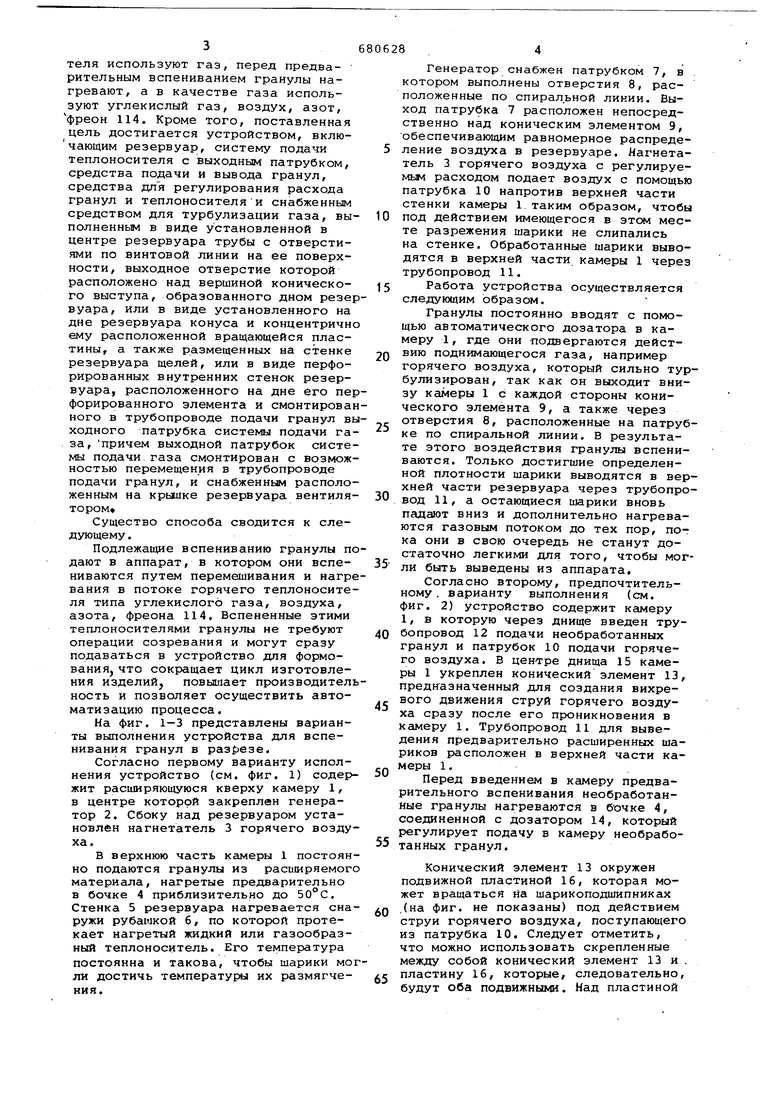

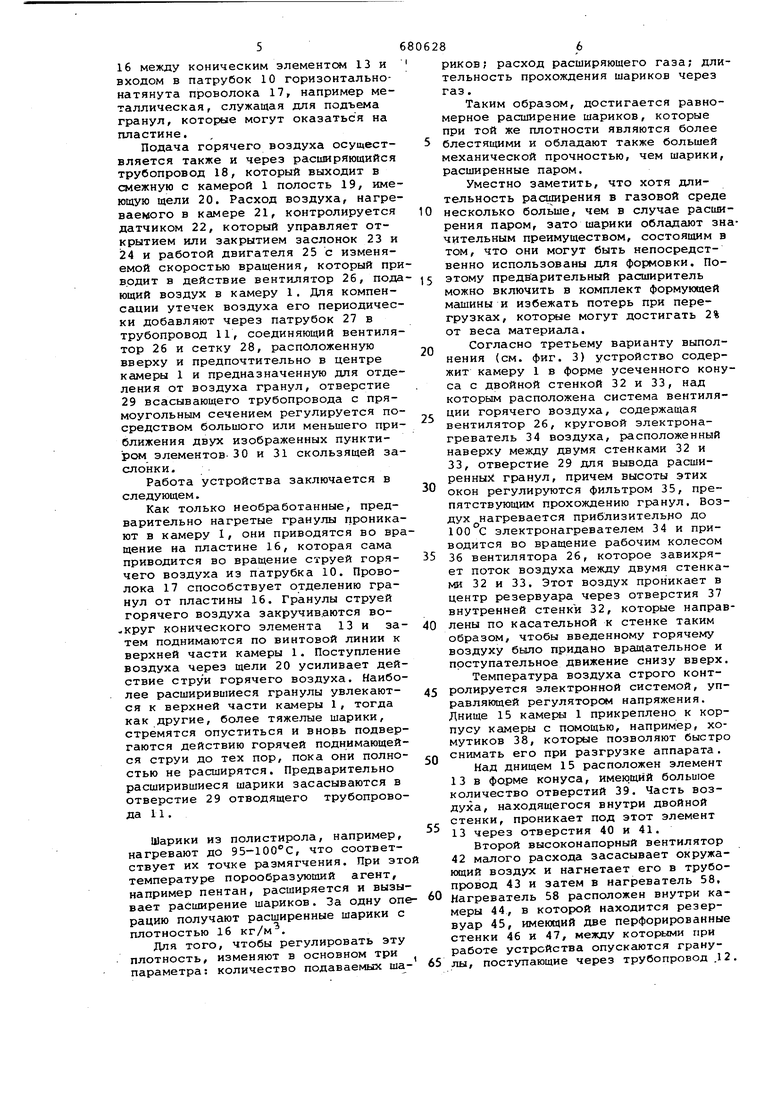

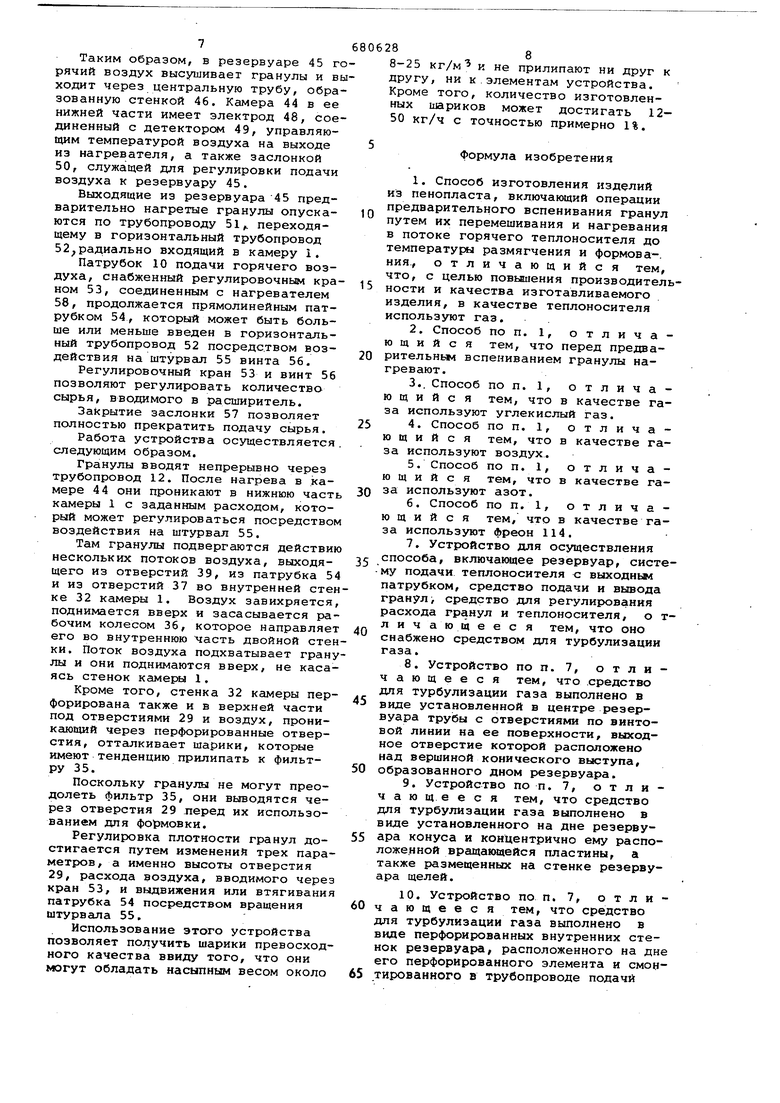

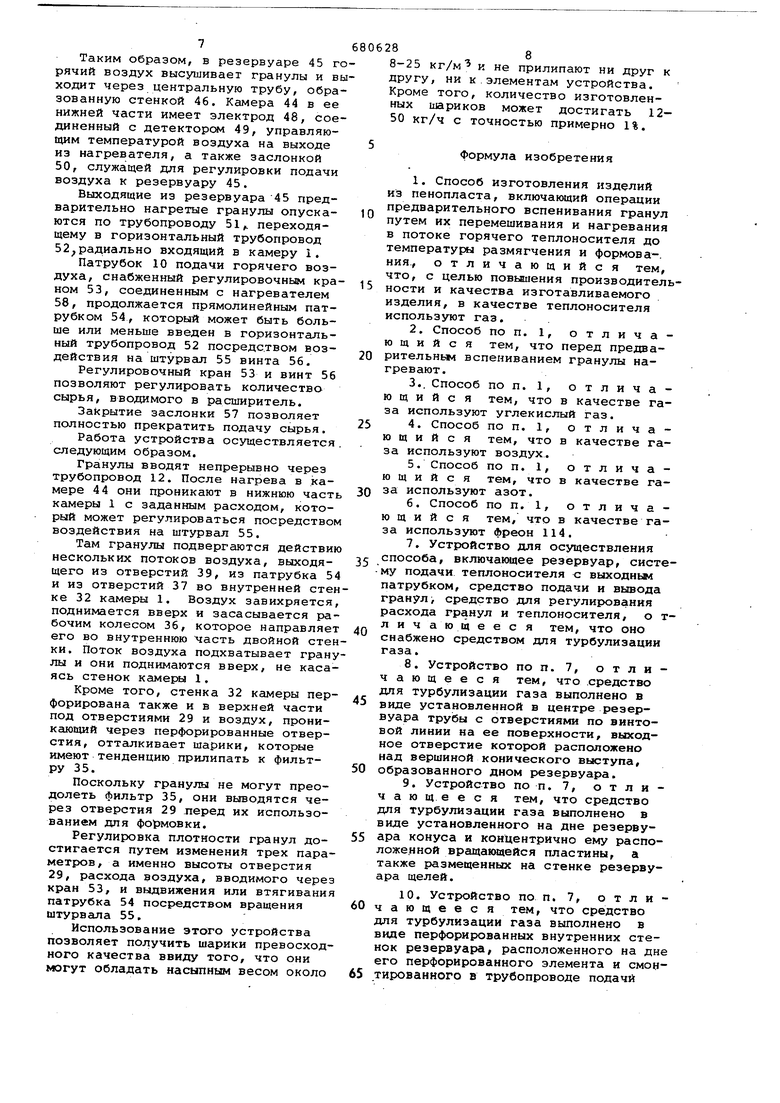

теля используют газ, перед предварительным вспениванием гранулы нагревают, а в качестве газа используют углекислый газ, воздух, азот, фреон 114. Кроме того, поставленная цель достигается устройством, включающим резервуар, систему подачи теплоносителя с выходным патрубком, средства подачи и вывода гранул, средства для регулирования расхода гранул и теплоносителя и снабженным средством для турбулизации газа, вы полненным в виде установленной в центре резервуара трубы с отверстиями по винтовой линии на ее поверхности, выходное отверстие которой расположено над вершиной конического выступа, образованного дном резе вуара, или в виде установленного на дне резервуара конуса и концентричн ему расположенной вращающейся пластины, а также размещенных на стенке резервуара щелей, или в виде перфорированных внутренних стенок резервуара, расположенного на дне его пе форированного элемента и смонтирова ного в трубопроводе подачи гранул в ходного патрубка системы подачи га за, причем выходной патрубок систе мы подачи.газа смонтирован с возмож ностью перемещения в трубопроводе подачи гранул, и снабженньм располо женным на крьике резервуара вентиля тором Существо способа сводится к следующему . Подлежащие вспениванию гранулы п дают в аппарат, в котором они вспениваются путем перемешивания и нагр вания в потоке горячего теплоносите ля типа углекислого газа, воздуха, азота, фреона 114. Вспененные этими теплоносителями гранулы не требуют операции созревания и могут сразу подаваться в устройство для формования, что сокращает цикл изготовления изделий, повышает производител ность и позволяет осуществить автоматизацию процесса. На фиг. 1-3 представлены варианты выполнения устройства для вспенивания гранул в разрезе. Согласно первому варианту исполнения устройство (см. фиг. 1) содер жит расширяющуюся кверху камеру 1, в центре которой закреплен генератор 2. Сбоку над резервуаром установлен нагнетатель 3 горячего возду ха. В верхнюю часть камеры 1 постоян но подаются гранулы из расишряемог материала, нагретые предварительно в бочке 4 приблизительно до 50 С. Стенка 5 резервуара нагревается сна ружи рубашкой б, по которой протекает нагретый жидкий или газообразный теплоноситель. Его температура постоянна и такова, чтобы шарики мо ли достичь температуры их размягчения. Генератор снабжен патрубком 7, в котором выполнены отверстия 8, расположенные по спиральной линии. Выход патрубка 7 расположен непосредственно над коническим элементом 9, обеспечивающим равномерное распределение воздуха в резервуаре. Нагнетатель 3 горячего воздуха с регулируемьм расходом подает воздух с помощью патрубка 10 напротив верхней части стенки камеры 1 таким образом, чтобы под действием имеющегося в этом месте разрежения шарики не слипались на стенке. Обработанные шарики выводятся в верхней части камеры 1 через трубопровод 11. Работа устройства осуществляется следующим образом. Гранулы постоянно вводят с помощью автоматического дозатора в камеру 1, где они подвергаются действию поднимающегося газа, например горячего воздуха, который сильно турбулизирован, так как он выходит внизу камеры 1 с каждой стороны конического элемента 9, а также через отверстия 8, расположенные на патрубке по спиральной линии. В результате этого воздействия гранулы вспениваются. Только достигшие определенной плотности шарики выводятся в верхней части резервуара через трубопровод 11, а остающиеся шарики вновь падают вниз и дополнительно нагреваются газовым потоком до тех пор, пока они в свою очередь не станут достаточно легкими для того, чтобы могли быть выведены из аппарата. Согласно второму, предпочтительному, варианту выполнения (см. фиг. 2) устройство содержит камеру 1, в которую через днище введен трубопровод 12 подачи необработанных гранул и патрубок 10 подачи горячего воздуха. В центре днища 15 камеры 1 укреплен конический элемент 13, предназначенный для создания вихревого движения струй горячего воздуха сразу после его проникновения в камеру 1. Трубопровод 11 для выведения предварительно расширенных шариков расположен в верхней части камеры 1. Перед введением в камеру предварительного вспенивания необработанные гранулы нагреваются в бочке 4, соединенной с дозатором 14, который регулирует подачу в камеру необработанных гранул. Конический элемент 13 окружен подвижной пластиной 16, которая может вращаться на шарикоподшипниках ,(на фиг. не показаны) под действием струи горячего воздуха, поступающего из патрубка 10. Следует отметить, что можно использовать скрепленные между собой конический элемент 13 и . пластину 16, которые, следовательно, будут оба подвижными. Над пластиной 16 между коническим элементом 13 и входом в патрубок 10 горизонтальнонатянута проволока 17, например металлическая, служащая для подъема гранул, которые могут оказаться на пластине. Подача горячего воздуха осуществляется также и через расширяющийся трубопровод 18, который выходит в смежную с камерой 1 полость 19, име ющую щели 20. Расход воздуха, нагре ваемого в KciMepe 21, контролируется датчиком 22, который управляет открытием или закрытием заслонок 23 и 24 и работой двигателя 25 с изменяемой скоростью вращения, который пр водит в действие вентилятор 26, под ющий воздух в камеру 1. Для компенсации утечек воздуха его периодичес ки добавляют через патрубок 27 в трубопровод 11, соединяющий вентиля тор 26 и сетку 28, расположенную вверху и предпочтительно в центре камеры 1 и предназначенную для отде ления от воздуха гранул, отверстие 29 всасывающего трубопровода с прямоугольным сечением регулируется по средством большого или меньшего при ближения двух изображенных пунктиром элементов- 30 и 31 скользящей за слонки. Работа устройства заключается в следующем. Как только необработанные, предварительно нагретые гранулы проника ют в камеру 1, они приводятся во вра щение на пластине 16, которая сама приводится во вращение струей горячего воздуха из патрубка 10. Проволока 17 способствует отделению гранул от пластины 16. Гранулы струей горячего воздуха закручиваются во-круг конического элемента 13 и затем поднимаются по винтовой линии к верхней части камеры 1. Поступление воздуха через щели 20 усиливает действие струи горячего воздуха. Наиболее расширившиеся гранулы увлекаются к верхней части камеры 1, тогда как другие, более тяжелые шарики, стремятся опуститься и вновь подвергаются действию горячей поднимающейся струи до тех пор, пока они полностью не расширятся. Предварительно расширившиеся шарики засасываются в отверстие 29 отводящего трубопровода I 1 . Шарики из полистирола, например, нагревают до 95-100С, что соответствует их точке размягчения. При это температуре порообразующий агент, например пентан, расширяется и вызывает расширение шариков. За одну опе рацию получают расширенные шарики с плотностью 16 кг/м. Для того, чтобы регулировать эту плотность, изменяют в основном три параметра: количество подаваемых шариков; расход расширяющего газа; длительность прохождения шариков через газ. Таким образом, достигается равномерное расширение шариков, которые при той же плотности являются более блестящими и обладают также большей механической прочностью, чем шарики, расширенные паром. Уместно заметить, что хотя длительность расширения в газовой среде несколько больше, чем в случае расширения паром, зато шарики обладают значительным преимуществом, состоящим в том, что они могут быть непосредственно использованы для формовки. Поэтому предварительный расширитель можно включить в комплект формующей машины и избежать потерь при перегрузках, которые могут достигать 2% от веса материала. Согласно третьему варианту выполнения (см. фиг. 3) устройство содержит камеру 1 в форме усеченного конуса с двойной стенкой 32 и 33, над которым расположена система вентиляции горячего воздуха, содержащая вентилятор 26, круговой электронагреватель 34 воздуха, расположенный наверху между двумя стенками 32 и 33, отверстие 29 для вывода расширенны гранул, причем высоты этих окон регулируются фильтром 35, препятствующим прохождению гранул. Воздух нагревается приблизительно до 100 С электронагревателем 34 и приводится во вращение рабочим колесом 36 вентилятора 26, которое завихряет поток воздуха между двумя стенками 32 и 33. Этот воздух проникает в центр резервуара через отверстия 37 внутренней стенки 32, которые направлены по касательной к стенке таким образом, чтобы введенному горячему воздуху бьлло придано вращательное и поступательное движение снизу вверх. Температура воздуха строго контролируется электронной системой, управляющей регулятором напряжения. Днище 15 камеЕ« 1 прикреплено к корпусу камеры с помощью, например, хомутиков 38, которые позволяют быстро снимать его при разгрузке аппарата. Над днищем 15 расположен элемент 13 в форме конуса, имеющий большое количество отверстий 39. Часть воздуха, находящегося внутри двойной стенки, проникает под этот элемент 13 через отверстия 40 и 41. Второй высоконапорный вентилятор 42 малого расхода засасывает окружающий воздух и нагнетает его в трубопровод 43 и затем в нагреватель 58. Нагреватель 58 расположен внутри камеры 44, в которой находится резервуар 45, имеющий две перфорированные стенки 46 и 47, между которвлми при работе устройства опускаются гранулы, поступающие через трубопровод .12. Таким образом, в резервуаре 45 го рячий воздух высушивает гранулы и вы ходит через центральную трубу, образованную стенкой 46. Камера 44 в ее нижней части имеет электрод 48, соединенный с детектором 49, управляющим температурой воздуха на выходе из нагревателя, а также заслонкой 50, служащей для регулировки подачи воздуха к резервуару 45. Выходящие из резервуара 45 предварительно нагретые гранулы опускаются по трубопроводу 51 переходящему в горизонтальный трубопровод 52 радиально входящий в камеру 1. Патрубок 10 подачи горячего воздуха, снабженный регулировочным кра ном 53, соединенным с нагревателем 58, продолжается прямолинейным патрубком 54, который может быть больше или меньше введен в горизонтальный трубопровод 52 посредством воздействия на штурвал 55 винта 56. Регулировочный кран 53 и винт 56 позволяют регулировать количество сырья, вводимого в расширитель. Закрытие заслонки 57 позволяет полностью прекратить подачу сырья. Работа устройства осуществляется следующим образом. Гранулы вводят непрерывно через трубопровод 12. После нагрева в камере 44 они проникают в нижнюю част камеры 1 с заданным расходом, который может регулироваться посредство воздействия на штурвал 55. Там гранулы подвергаются действи нескольких потоков воздуха, выходящего из отверстий 39, из патрубка 5 и из отверстий 37 во внутренней сте ке 32 камеры 1. Воздух завихряется поднимается вверх и засасывается ра бочим колесом 36, которое направляе его во внутреннюю часть двойной сте ки. Поток воздуха подхватывает гран лы и они поднимаются вверх, не каса ясь стенок камеры 1. Кроме того, стенка 32 камеры пер форирована также и в верхней части под отверстиями 29 и воздух, проникающий через перфорированные отверстия, отталкивает шарики, которые имеют тенденцию прилипать к фильтРУ 35. Поскольку гранулы не могут преодолеть фильтр 35, они выводятся через отверстия 29 перед их использованием для формовки. Регулировка плотности гранул достигается путем изменений трех пара метров, а именно высоты отверстия 29, расхода воздуха, вводимого чере кран 53, и выдвижения или втягивани патрубка 54 посредством вращения штурвала 55. Использование этого устройства позволяет получить шарики превосход ного качества ввиду того, что они могут обладать насыпным весом около 8 8-25 кг/м и не прилипают ни друг к другу, ни к.элементам устройства. Кроме того, количество изготовленных шариков может достигать 1250 кг/ч с точностью примерно 1%. Формула изобретения 1.Способ изготовления изделий из пенопласта, включающий операции предварительного вспенивания гранул путем их перемешивания и нагревания в потоке горячего теплоносителя до температуры размягчения и формова-. ния., отличающийся тем, что, с целью повьниения производительности и качества изготавливаемого изделия, в качестве теплоносителя используют газ, 2.Способ по п. 1, отличающийся тем, что перед предварительньм вспениванием гранулы нагревают. 3.. Способ по п. 1, отличающий с я тем, что в качестве газа используют углекислый газ. 4.Способ по п. 1, отличающийся тем, что в качестве газа используют воздух. 5.Способ по п. 1, отличающийся тем, что в качестве газа используют азот. 6.Способ ПОП.1, отличающийся тем, что в качестве газа используют фреон 114. 7.Устройство для осуществления способа, включающее резервуар, систему подачи теплоносителя с выходнь патрубком, средство подачи и вывода гранул средство для регулирования расхода гранул и теплоносителя, о тличающееся тем, что оно снабжено средством для турбулизации газа. 8.Устройство по п. 7, отличающееся тем, что средство для турбулизации газа выполнено в виде установленной в центре резервуара трубы с отверстиями по винтовой линии на ее поверхности, выходное отверстие которой расположено над вершиной конического вьгступа, образованного дном резервуара. 9.Устройство по п. 7, отличающееся тем, что средство для турбулизации газа выполнено в виде установленного на дне резервуара конуса и концентрично etty расположенной вращающейся пластины, а также размещенных на стенке резервуара щелей. 10.Устройство по п. 7, отличающееся тем, что средство для турбулизации газа выполнено в виде перфорированных внутренних стенок резервуара, расположенного на дне его перфорированного элемента и смонтированного в трубопроводе подачи гранул выходного патрубка системы подачи газа. 11.Устройство по п. 10, отличающееся тем, что выхо ной патрубок системы подачи газа смонтирован с возможностью перемещ ния в трубопроводе подачи гранул. 12.Устройство по п. 10, отличающееся тем, что оно 810 снабжено расположенным на крьшке резервуара вентилятором. Приоритет по пунктс1м: 02.08.76- по пп. 1-8; 25.02.77- по пп. 9-12. Источники информации, принятые во внимание при экспертизе 1. Павлов В. А. Пенополистирол, М., Химия, 1973,с. 41-56 (прототип) .

гб

J8 12

S6

Авторы

Даты

1979-08-15—Публикация

1977-08-02—Подача