Изобретение относится к радиотехнике и может быть использовано при разработке пьезоэлектрических резонаторов.

Цель изобретения - упрощение конструкции и улучшение массогабаритных характеристик.

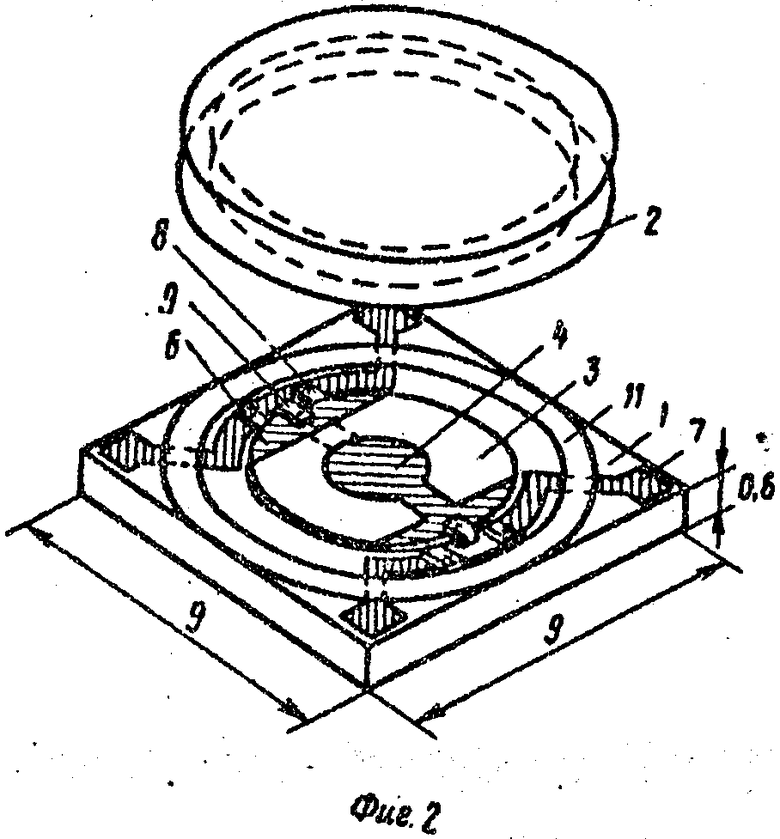

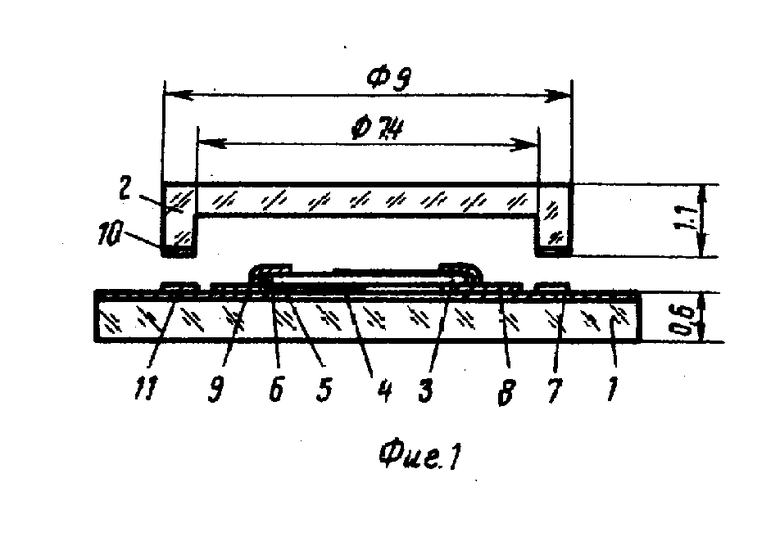

На фиг. 1 представлена конструкция кварцевого резонатора, разрез; на фиг. 2 - то же, изометрия.

Кварцевый резонатор содержит основание 1, крышку 2, пьезоэлемент 3, электроды 4, контактные площадки 5 и 6, токоввод 7, кристаллодержатели 8 и 9 и слои 10 и 11 легкоплавкого стекла в местах соединения крышки с основанием.

Основание выполнено из диэлектрика, например из стекла, поликора или керамики. На основание нанесены, например, методом вакуумного напыления тонкопленочные металлические токовводы 7, например, из алюминия толщиной 0,5-1,0 мкм.

Пьезоэлементом 3 является пластина кварца (например, круглая, АТ-среза), на которую напылены электроды 4 и контактные площадки (нижние 5 и верхние 6), например, из алюминия толщиной 0,5-1,0 мкм.

К нижним контактным площадкам 5 на пьезоэлементе присоединены контактной микросваркой (например, с ультразвуком) несколько полосок металлической фольги толщиной 20-60 мкм, которые служат кристаллодержателями пьезоэлемента и электрическими проводниками 8 и 9 одновременно. Далее пьезолемент с приваренными по периметру кристаллодержателями 8 размещают на основании 1 и приваривают свободные концы полосок фольги к токовводам 7, участки которых в виде дуг охватывают пьезоэлемент по периметру.

При горизонтальном закреплении пьезоэлемента он нижними контактными площадками опирается на полоски фольги, в результате между рабочей поверхностью и основанием корпуса образуется зазор, равный толщине фольги.

Одну или более полосок кристаллодержателя 9 загибают и приваривают к верхней контактной площадке 6 на пьезоэлементе.

Количество полосок в кристаллодержателях выбирают из соотношения

n ≥ ma/p (1) где m - масса пьезоэлемента;

a - максимальное ударное ускорение;

p - усилие на отрыв полоски фольги в месте ее сварки с токовводом.

Соотношение получено из соображений обеспечения надежного механического закрепления пьезоэлемента при воздействиях максимальных центробежных или ударных ускорений на резонатор во время его эксплуатации и испытаний.

Пример расчета. На торце крышки по всему периметру формируют слой 10 легкоплавкого стекла, например, из порошков С - 65, С - 67, если основание 1 из стекла, или из стекла С - 81, если основание из поликора.

Точно такой же слой 11 наносят на основание 1 поверх токовводов 7. Слои легкоплавкого стекла должны иметь коэффициент температурного расширения (КТР), возможно близкий к КТР крышки и основания. Практически толщина слоев лежит в пределах 2-20 мкм и обратно пропорционально зависит от толщины токовводов и разности КТР соединяемых материалов. При достаточно хорошей химической очистке и плотности подгонки соединяемых поверхностей крышки и основания можно ограничиться формированием одного слоя 10 или 11 стекла.

Минимальное отношение.

tст/tм ≥ 2 (2)

получено из практических соображений, что слой стекла tст должен быть хотя бы в 2 раза толще металлической пленки токоввода tм для получения надежного и герметичного слоя.

Максимальное отношение tст/tм ≅ 40 получено, во-первых, исходя из реальных возможностей получать слои стеклопасты толщиной 20-40 мкм методом шелкографии; во-вторых, дальнейшее увеличение tстнецелесообразно и опасно, так как резко возрастают остаточные напряжения в спае, возможны микротрещины и разгерметизация корпуса.

В части выбора толщины токовводов tм следует отметить следующее. Опытным путем доказано, что чем меньше толщина и ширина металлического токоввода, тем надежнее получают спай со стеклом.

Реально толщины токовводов, полученных вакуумным напылением, лежат в пределах 0,5-1,5 мкм. Уменьшение их толщины нецелесообразно из-за улучшения проводимости и прочности сварки с полосками фольги. Увеличение нецелесообразно с точки зрения удорожания техпроцесса и увеличения его энергоемкости, а также снижения адгезионной прочности металлических покрытий и их возможной деформации из-за больших остаточных напряжений на границе с диэлектриком.

Таким образом, используя соотношение (2), определяют надежную и технически выполнимую конструкцию герметичного спая легкоплавким стеклом.

Были изготовлены образцы кварцевых резонаторов по предлагаемой конструкции. На полированные пластины ситалла марки СТ-50 размером 60 х 48 х 0,6 мм напыляли алюминиевые токовводы толщиной 0,8-1,0 мкм. После этого методом шелкографии наносили слои 10 и 11 либо один слой 10 толщиной 8-15 мкм (tcт/tм= 8-15) в виде пасты из стеклопорошка С65-1 на органической связке.

В муфельной печи при 430оС проводили оплавление стекла. Затем ситалловые пластины скрайбировали на 24 штуки оснований размером 9 х 9 мм. На основаниях с помощью ультразвуковой сварочной установки УЗСПМ-10 и гибких плат с организованными полосками из алюминиевой фольги толщиной 25-30 мкм на полиимидном носителе ФДИ-АП1-50 проводили монтаж пьезоэлемента. Крышку резонаторов изготавливали из прозрачного стекла С-52.

В вакуумной установке УВН71-Р при вакууме не менее 10-6 мм рт. ст. и температуре 460 ± 10оС с грузом в 1 кг на крышке резонатора проводили герметизацию корпусов.

Количество полосок в кристаллодержателях определяли из соотношения (1). При этом масса пьезоэлемента m= 0,02 г, максимальное ударное ускорение a= 1500 g, где g= 9,8 м/с2 - ускорение свободного падения тела; Pмин≈ 6 г - минимально допустимое усилие на отрыв полоски фольги в месте ее сварки с токовводом. На практике реально величина Р находится в пределах 6-24 г. В данном случае количество полосок по формуле (1) равно 5. С учетом запаса прочности более чем в 2 раза выбрано n= 12 шт. - до 6 полосок (сварок) в каждом кристаллодержателе. Ширина полосок, зазор между ними и длина полосок 800 мкм.

По сравнению с прототипом предлагаемый резонатор имеет более простую и миниатюрную конструкцию.

(56) Патент США N 4405875, кл. H 01 L 41/08, 1983.

Заявка Японии N 57-19890, кл. H 03 H 9/02, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интегральная схема в герметичном корпусе | 1989 |

|

SU1700639A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭЛЕКТРОННОГО УСТРОЙСТВА | 1989 |

|

SU1627012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВОГО РЕЗОНАТОРА | 2009 |

|

RU2397606C1 |

| БОЛЬШАЯ ИНТЕГРАЛЬНАЯ СХЕМА (ЕЕ ВАРИАНТЫ) | 1991 |

|

RU2006990C1 |

| БОЛЬШАЯ ИНТЕГРАЛЬНАЯ СХЕМА (ЕЕ ВАРИАНТЫ) | 1991 |

|

RU2006991C1 |

| Газоразрядная импульсная лампа | 1983 |

|

SU1092608A1 |

| КВАРЦЕВЫЙ РЕЗОНАТОР С ЧАСТИЧНЫМ ВНУТРЕННИМ РАЗМЕЩЕНИЕМ ЭЛЕМЕНТОВ ТЕРМОСТАТА ГЕНЕРАТОРА | 2021 |

|

RU2777015C1 |

| Кварцевый резонатор | 2016 |

|

RU2639659C2 |

| Герметичный токоввод в кварцевую колбу газоразрядной лампы | 1981 |

|

SU1012373A1 |

| Способ изготовления токоввода в кварцевое стекло оболочек высокоинтенсивных источников излучения | 1984 |

|

SU1174999A1 |

Изобретение относится к радиотехнике и может быть использовано при разработке пьезоэлектрических резонаторов. Цель изобретения - упрощение конструкции и улучшение массогабаритных характеристик. Сущность изобретения заключается в том, что контактные площадки 5 и 6 токоввод 7 на основании корпуса выполнены в виде тонкопленочных металлических покрытий, к которым присоединены кристаллодержатели 8 и 9 металлической фольги, а крышка 2 и основание 1 соединены посредством слоя из легкоплавкого стекла. 5 ил.

КВАРЦЕВЫЙ РЕЗОНАТОР, содержащий диэлектрический корпус из крышки и основания, соединенных между собой связующим материалом, пьезоэлемент с электродами на его рабочих гранях и контактными площадками, расположенными на рабочих поверхностях токовводов и кристаллодержателей, отличающийся тем, что, с целью упрощения конструкции и улучшения массогабаритных характеристик, кристаллодержатели выполнены из полосок металлической фольги в виде гребенки, присоединенных к пьезоэлементу по его периметру, при этом между рабочей поверхностью пьезоэлемента и основанием выполнен зазор, равный толщине полоски из металлической фольги, количество которых выбрано из выражения

n ≥ ma/P,

где m - масса пьезоэлемента, кг;

a - ускорение, м/с2;

P - усилие на отрыв одной полоски в месте ее соединения, Н;

при этом толщина связующего материала, выполненного из легкоплавкого стекла, выбрана в следующих пределах:

2 < tст / tм ≅ 40,

где tст - толщина стекла, м;

tм - толщина пленочного токоввода, м.

Авторы

Даты

1994-04-30—Публикация

1988-09-01—Подача