Изобретение относится к механической обработке материалов, а именно к устройствам для измельчения материалов, и может быть использовано для измельчения твердых материалов, например шлаков, шла- мов и т. п.

Цель изобретения - повышение надежности и расширение технологических возможностей за счет регулирования интенсивности перемешивания материала.

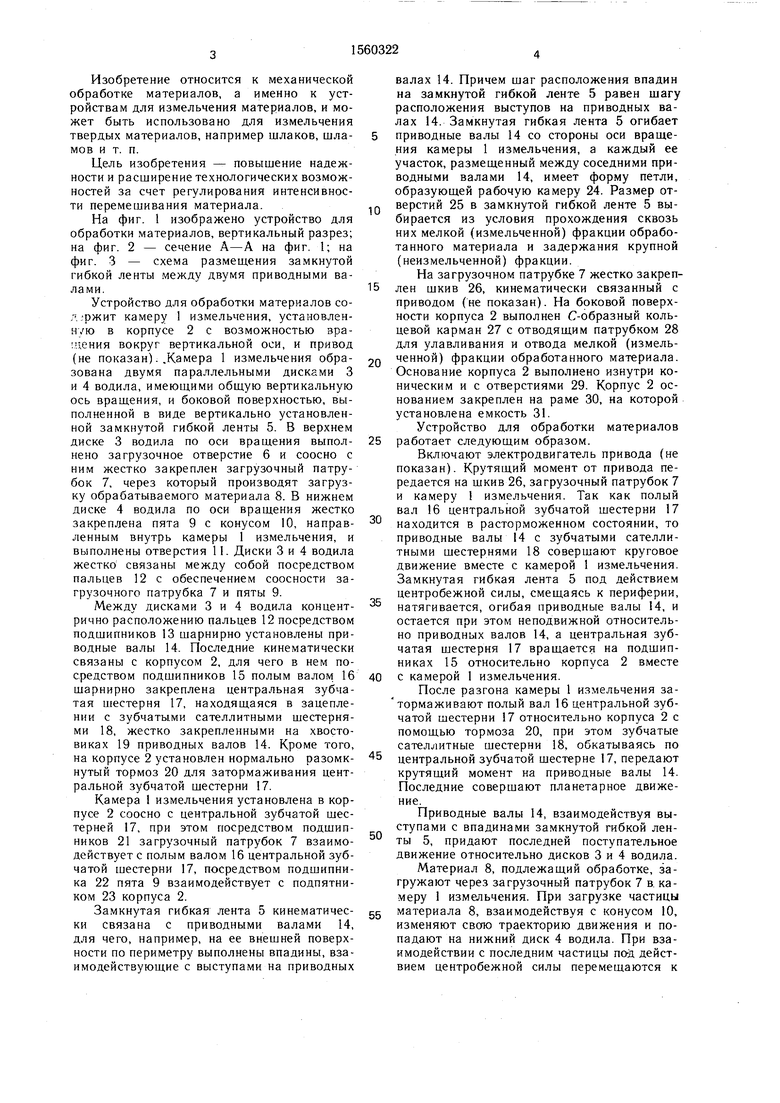

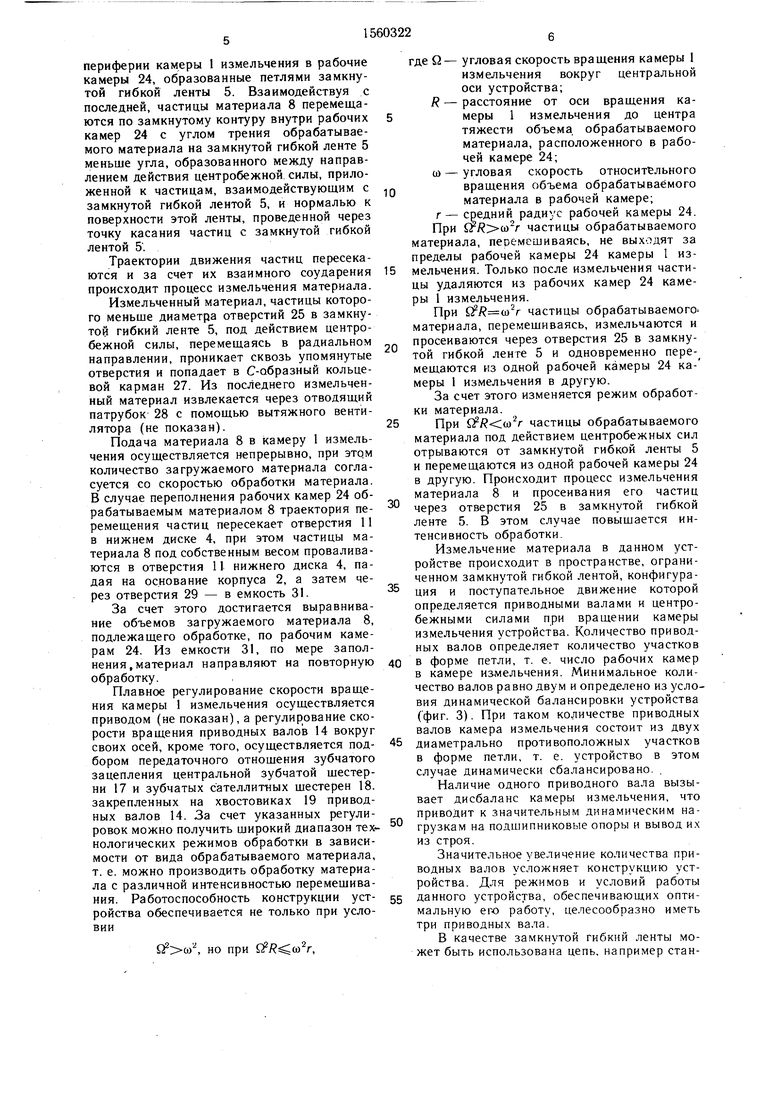

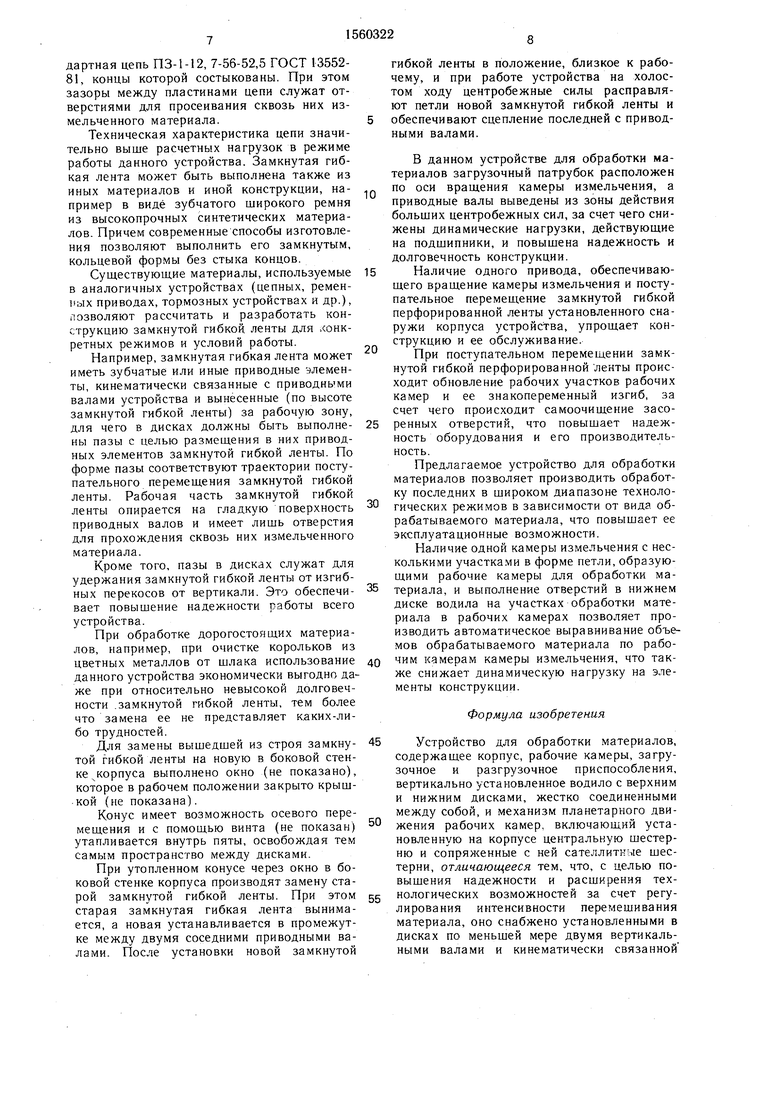

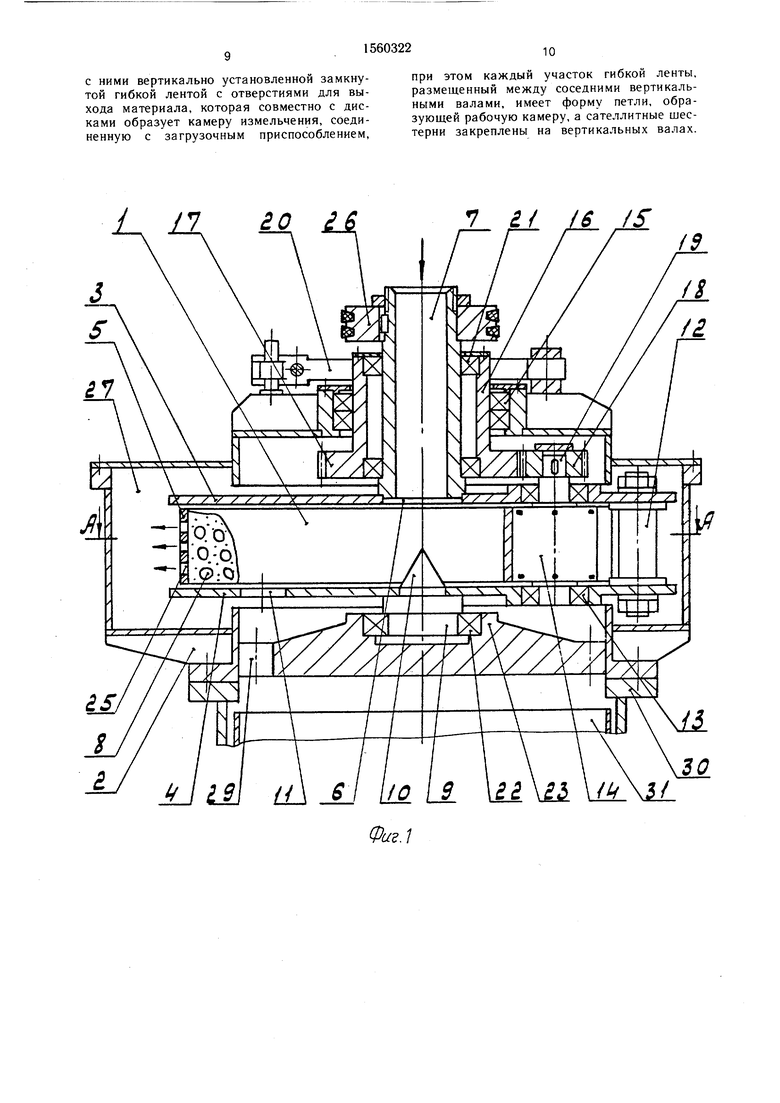

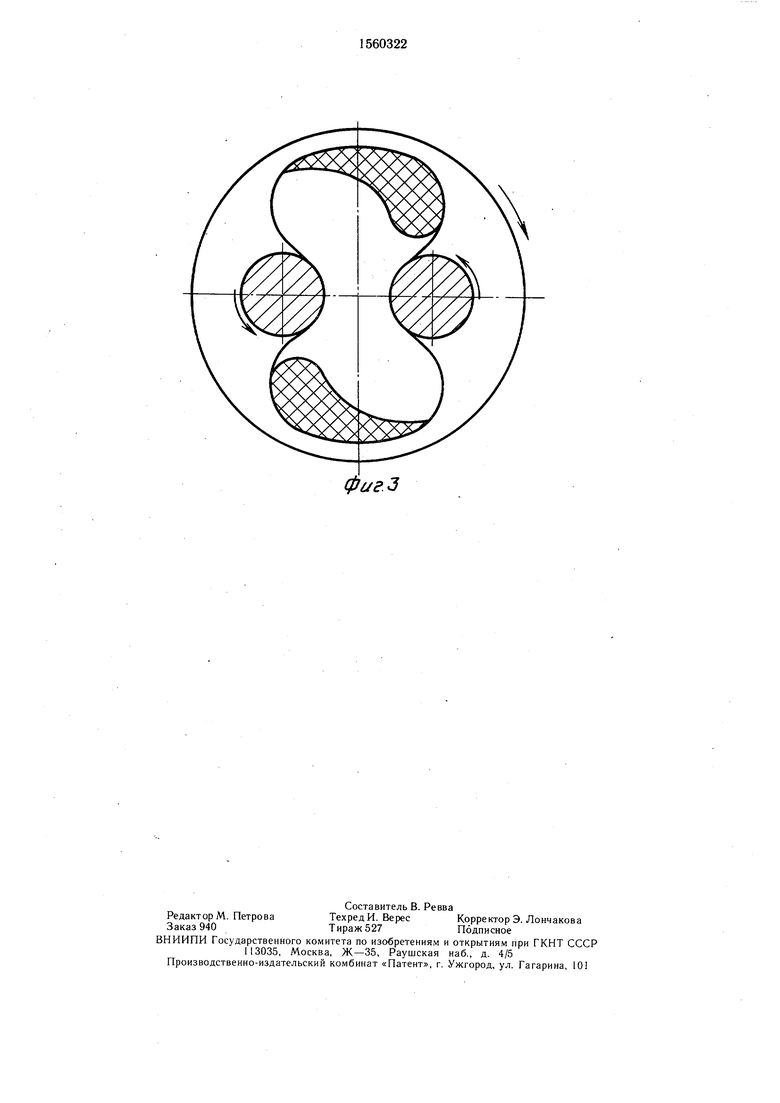

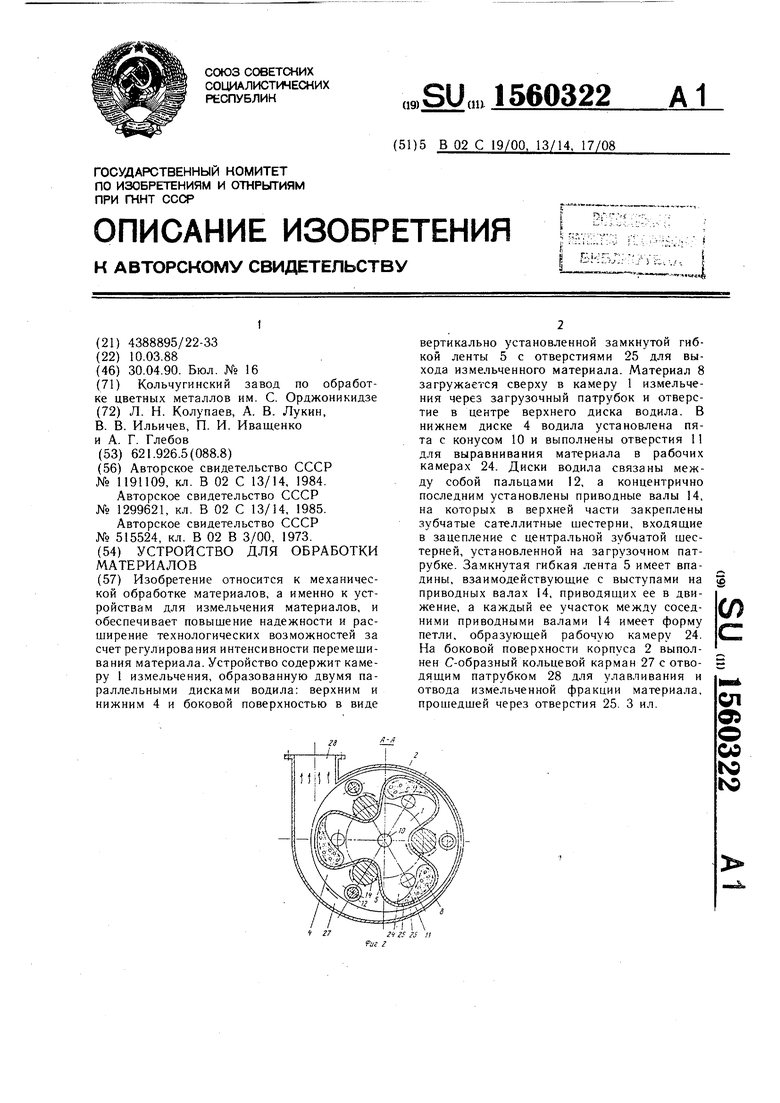

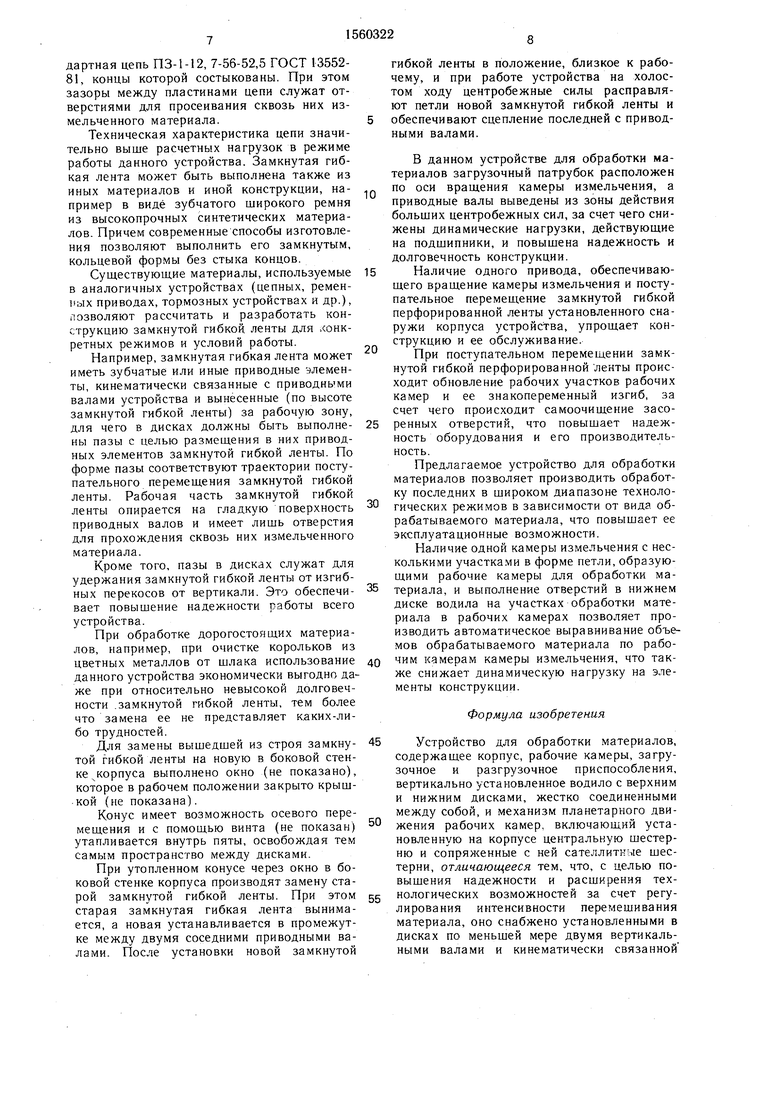

На фиг. 1 изображено устройство для обработки материалов, вертикальный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема размещения замкнутой гибкой ленты между двумя приводными валами.

Устройство для обработки материалов со- : фжит камеру 1 измельчения, устаиовлен- н/ю в корпусе 2 с возможностью вращения вокруг вертикальной оси, и привод (не показан). .Камера 1 измельчения образована двумя параллельными дисками 3 и 4 водила, имеющими общую вертикальную ось вращения, и боковой поверхностью, выполненной в виде вертикально установленной замкнутой гибкой ленты 5. В верхнем диске 3 водила по оси вращения выполнено загрузочное отверстие 6 и соосно с ним жестко закреплен загрузочный патрубок 7, через который производят загрузку обрабатываемого материала 8. В нижнем диске 4 водила по оси вращения жестко закреплена пята 9 с конусом 10, направленным внутрь камеры 1 измельчения, и выполнены отверстия 11. Диски 3 и 4 водила жестко связаны между собой посредством пальцев 12 с обеспечением соосности загрузочного патрубка 7 и пяты 9.

Между дисками 3 и 4 водила концент- рично расположению пальцев 12 посредством подшипников 13 шарнирно установлены приводные валы 14. Последние кинематически связаны с корпусом 2, для чего в нем посредством подшипников 15 полым валом 16 шарнирно закреплена центральная зубчатая шестерня 17, находящаяся в зацеплении с зубчатыми сателлитными шестернями 18, жестко закрепленными на хвостовиках 19 приводных валов 14. Кроме того, на корпусе 2 установлен нормально разомкнутый тормоз 20 для затормаживания центральной зубчатой шестерни 17.

Камера 1 измельчения установлена в корпусе 2 соосно с центральной зубчатой шестерней 17, при этом посредством подшипников 21 загрузочный патрубок 7 взаимодействует с полым валом 16 центральной зубчатой шестерни 17, посредством подшипника 22 пята 9 взаимодействует с подпятником 23 корпуса 2.

Замкнутая гибкая лента 5 кинематически связана с приводными валами 14, для чего, например, на ее внешней поверхности по периметру выполнены впадины, взаимодействующие с выступами на приводных

валах 14. Причем шаг расположения впадин на замкнутой гибкой ленте 5 равен шагу расположения выступов на приводных валах 14. Замкнутая гибкая лента 5 огибает

приводные валы 14 со стороны оси вращения камеры 1 измельчения, а каждый ее участок, размещенный между соседними приводными валами 14, имеет форму петли, образующей рабочую камеру 24. Размер отQ верстий 25 в замкнутой гибкой ленте 5 выбирается из условия прохождения сквозь них мелкой (измельченной) фракции обработанного материала и задержания крупной (неизмельченной) фракции.

На загрузочном патрубке 7 жестко закреплен шкив 26, кинематически связанный с приводом (не показан). На боковой поверхности корпуса 2 выполнен С-образный кольцевой карман 27 с отводящим патрубком 28 для улавливания и отвода мелкой (измельQ ченной) фракции обработанного материала. Основание корпуса 2 выполнено изнутри коническим и с отверстиями 29. Корпус 2 основанием закреплен на раме 30, на которой установлена емкость 31.

Устройство для обработки материалов

5 работает следующим образом.

Включают электродвигатель привода (не показан). Крутящий момент от привода передается на шкив 26, загрузочный патрубок 7 и камеру 1 измельчения. Так как полый вал 16 центральной зубчатой шестерни 17 находится в расторможенном состоянии, то приводные валы 14 с зубчатыми сателлитными шестернями 18 совершают круговое движение вместе с камерой 1 измельчения. Замкнутая гибкая лента 5 под действием центробежной силы, смещаясь к периферии,

5 натягивается, огибая приводные валы 14, и остается при этом неподвижной относительно приводных валов 14, а центральная зубчатая шестерня 17 вращается на подшипниках 15 относительно корпуса 2 вместе

0 с камерой 1 измельчения.

После разгона камеры 1 измельчения за- тормаживают полый вал 16 центральной зубчатой шестерни 17 относительно корпуса 2 с помощью тормоза 20, при этом зубчатые сателлитные шестерни 18, обкатываясь по

5 центральной зубчатой шестерне 17, передают крутящий момент на приводные валы 14. Последние совершают планетарное движение.

Приводные валы 14, взаимодействуя выступами с впадинами замкнутой гибкой ленты 5, придают последней поступательное движение относительно дисков 3 и 4 водила. Материал 8, подлежащий обработке, загружают через загрузочный патрубок 7 в камеру 1 измельчения. При загрузке частицы

5 материала 8, взаимодействуя с конусом 10, изменяют свело траекторию движения и попадают на нижний диск 4 водила. При взаимодействии с последним частицы под действием центробежной силы перемещаются к

0

0

периферии камеры 1 измельчения в рабочие камеры 24, образованные петлями замкнутой гибкой ленты 5. Взаимодействуя с последней, частицы материала 8 перемещаются по замкнутому контуру внутри рабочих камер 24 с углом трения обрабатываемого материала на замкнутой гибкой ленте 5 меньше угла, образованного между направлением действия центробежной силы, приложенной к частицам, взаимодействующим с замкнутой гибкой лентой 5, и нормалью к поверхности этой ленты, проведенной через точку касания частиц с замкнутой гибкой лентой 5.

Траектории движения частиц пересекаются и за счет их взаимного соударения происходит процесс измельчения материала.

Измельченный материал, частицы которого меньше диаметра отверстий 25 в замкнутой гибкий ленте 5, под действием центробежной силы, перемещаясь в радиальном направлении, проникает сквозь упомянутые отверстия и попадает в С-образный кольцевой карман 27. Из последнего измельченный материал извлекается через отводящий патрубок 28 с помощью вытяжного вентилятора (не показан).

Подача материала 8 в камеру 1 измельчения осуществляется непрерывно, при этом количество загружаемого материала согласуется со скоростью обработки материала. В случае переполнения рабочих камер 24 обрабатываемым материалом 8 траектория перемещения частиц пересекает отверстия 11 в нижнем диске 4, при этом частицы материала 8 под собственным весом проваливаются в отверстия 11 нижнего диска 4, падая на основание корпуса 2, а затем через отверстия 29 - в емкость 31.

За счет этого достигается выравнивание объемов загружаемого материала 8, подлежащего обработке, по рабочим камерам 24. Из емкости 31, по мере заполнения, материал направляют на повторную обработку.

Плавное регулирование скорости вращения камеры 1 измельчения осуществляется приводом (не показан), а регулирование скорости вращения приводных валов 14 вокруг своих осей, кроме того, осуществляется под- бором передаточного отношения зубчатого зацепления центральной зубчатой шестерни 17 и зубчатых сателлитных шестерен 18. закрепленных на хвостовиках 19 приводных валов 14. За счет указанных регулировок можно получить широкий диапазон технологических режимов обработки в зависимости от вида обрабатываемого материала, т. е. можно производить обработку материала с различной интенсивностью перемешивания. Работоспособность конструкции уст- ройства обеспечивается не только при условии

, но при ,

0

5

5

0

5 5

0

5

0

где и- угловая скорость вращения камеры 1 измельчения вокруг центральной оси устройства;

R - расстояние от оси вращения камеры 1 измельчения до центра тяжести объема обрабатываемого материала, расположенного в рабочей камере 24;

со - угловая скорость относительного вращения объема обрабатываемого материала в рабочей камере; г - средний радиус рабочей камеры 24. При $R)2r частицы обрабатываемого материала, перемешиваясь, не выходят за пределы рабочей камеры 24 камеры 1 измельчения. Только после измельчения частицы удаляются из рабочих камер 24 камеры 1 измельчения.

При частицы обрабатываемого- материала, перемешиваясь, измельчаются и просеиваются через отверстия 25 в замкнутой гибкой ленге 5 и одновременно перемещаются из одной рабочей камеры 24 ка- меры 1 измельчения в другую.

За счет этого изменяется режим обработки материала.

При частицы обрабатываемого материала под действием центробежных сил отрываются от замкнутой гибкой ленты 5 и перемещаются из одной рабочей камеры 24 в другую. Происходит процесс измельчения материала 8 и просеивания его частиц через отверстия 25 в замкнутой гибкой ленте 5. В этом случае повышается интенсивность обработки.

Измельчение материала в данном устройстве происходит в пространстве, ограниченном замкнутой гибкой лентой, конфигурация и поступательное движение которой определяется приводными валами и центробежными силами при вращении камеры измельчения устройства. Количество приводных валов определяет количество участков в форме петли, т. е. число рабочих камер в камере измельчения. Минимальное количество валов равно двум и определено из условия динамической балансировки устройства ( фиг. 3). При таком количестве приводных валов камера измельчения состоит из двух диаметрально противоположных участков в форме петли, т. е. устройство в этом случае динамически сбалансировано.

Наличие одного приводного вала вызывает дисбаланс камеры измельчения, что приводит к значительным динамическим нагрузкам на подшипниковые опоры и вывод их из строя.

Значительное увеличение количества приводных валов усложняет конструкцию устройства. Для режимов и условий работы данного устройства, обеспечивающих оптимальную его работу, целесообразно иметь три приводных вала.

В качестве замкнутой гибкий ленты может быть использована цепь, например стандартная цепь ПЗ-1-12, 7-56-52,5 ГОСТ 13552- 81, концы которой состыкованы. При этом зазоры между пластинами цепи служат отверстиями для просеивания сквозь них измельченного материала.

Техническая характеристика цепи значительно выше расчетных нагрузок в режиме работы данного устройства. Замкнутая гибкая лента может быть выполнена также из иных материалов и иной конструкции, на- пример в виде зубчатого широкого ремня из высокопрочных синтетических материалов. Причем современные способы изготовления позволяют выполнить его замкнутым, кольцевой формы без стыка концов.

Существующие материалы, используемые в аналогичных устройствах (цепных, ременных приводах, тормозных устройствах и др.), позволяют рассчитать и разработать конструкцию замкнутой гибкой ленты для конкретных режимов и условий работы.

Например, замкнутая гибкая лента может иметь зубчатые или иные приводные элементы, кинематически связанные с приводными валами устройства и вынесенные (по высоте замкнутой гибкой ленты) за рабочую зону, для чего в дисках должны быть вы по л не- ны пазы с целью размещения в них приводных элементов замкнутой гибкой ленты. По форме пазы соответствуют траектории поступательного перемещения замкнутой гибкой ленты. Рабочая часть замкнутой гибкой ленты опирается на гладкую поверхность приводных валов и имеет лишь отверстия для прохождения сквозь них измельченного материала.

Кроме того, пазы в дисках служат для удержания замкнутой гибкой ленты от изгиб- ных перекосов от вертикали. Это обеспечи- вает повышение надежности работы всего устройства.

При обработке дорогостоящих материалов, например, при очистке корольков из цветных металлов от шлака использование данного устройства экономически выгодно даже при относительно невысокой долговечности замкнутой гибкой ленты, тем более что замена ее не представляет каких-либо трудностей.

Для замены вышедшей из строя замкну- той гибкой ленты на новую в боковой стенке корпуса выполнено окно (не показано), которое в рабочем положении закрыто крышкой (не показана).

Конус имеет возможность осевого перемещения и с помощью винта (не показан) утапливается внутрь пяты, освобождая тем самым пространство между дисками.

При утопленном конусе через окно в боковой стенке корпуса производят замену старой замкнутой гибкой ленты. При этом старая замкнутая гибкая лента вынимается, а новая устанавливается в промежутке между двумя соседними приводными валами. После установки новой замкнутой

5

0

5

0

0

гибкой ленты в положение, близкое к рабочему, и при работе устройства на холостом ходу центробежные силы расправляют петли новой замкнутой гибкой ленты и обеспечивают сцепление последней с приводными валами.

В данном устройстве для обработки материалов загрузочный патрубок расположен по оси вращения камеры измельчения, а приводные валы выведены из зоны действия больших центробежных сил, за счет чего снижены динамические нагрузки, действующие на подшипники, и повышена надежность и долговечность конструкции.

Наличие одного привода, обеспечивающего вращение камеры измельчения и поступательное перемещение замкнутой гибкой перфорированной ленты установленного снаружи корпуса устройства, упрощает конструкцию и ее обслуживание.

При поступательном перемещении замкнутой гибкой перфорированной ленты происходит обновление рабочих участков рабочих камер и ее знакопеременный изгиб, за счет чего происходит самоочищение засоренных отверстий, что повышает надежность оборудования и его производительность.

Предлагаемое устройство для обработки материалов позволяет производить обработку последних в широком диапазоне технологических режимов в зависимости от вида обрабатываемого материала, что повышает ее эксплуатационные возможности.

Наличие одной камеры измельчения с несколькими участками в форме петли, образующими рабочие камеры для обработки материала, и выполнение отверстий в нижнем диске водила на участках обработки материала в рабочих камерах позволяет производить автоматическое выравнивание объемов обрабатываемого материала по рабочим камерам камеры измельчения, что также снижает динамическую нагрузку на элементы конструкции.

Формула изобретения

Устройство для обработки материалов, содержащее корпус, рабочие камеры, загрузочное и разгрузочное приспособления, вертикально установленное водило с верхним и нижним дисками, жестко соединенными между собой, и механизм планетарного движения рабочих камер, включающий установленную на корпусе центральную шестерню и сопряженные с ней сателлиткме шестерни, отличающееся тем, что, с целью повышения надежности и расширения технологических возможностей за счет регулирования интенсивности перемешивания материала, оно снабжено установленными в дисках по меньшей мере двумя вертикальными валами и кинематически связанной

с ними вертикально установленной замкнутой гибкой лентой с отверстиями для выхода материала, которая совместно с дисками образует камеру измельчения, соединенную с загрузочным приспособлением,

при этом каждый участок гибкой ленты, размещенный между соседними вертикальными валами, имеет форму петли, образующей рабочую камеру, а сателлитные шестерни закреплены на вертикальных валах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Планетарная центробежная мельница | 1983 |

|

SU1132977A1 |

| Планетарная центробежная мельница | 1990 |

|

SU1794477A1 |

| Активатор-смеситель | 1983 |

|

SU1250382A1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2011 |

|

RU2474477C1 |

| Планетарная центробежная мельница | 1976 |

|

SU604578A1 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ПОМОЛА МАТЕРИАЛОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1997 |

|

RU2124946C1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИСКОВЫЙ | 2014 |

|

RU2565265C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО | 2014 |

|

RU2573961C1 |

| МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

RU2010606C1 |

Изобретение относится к механической обработке материалов, а именно к устройствам для измельчения материалов, и обеспечивает повышение надежности и расширение технологических возможностей за счет регулирования интенсивности перемешивания материала. Устройство содержит камеру 1 измельчения, образованную двумя параллельными дисками водила: верхним и нижним 4 и боковой поверхностью в виде вертикально установленной замкнутой гибкой ленты 5 с отверстиями 25 для выхода измельченного материала. Материал 8 загружается сверху в камеру 1 измельчения через загрузочный патрубок и отверстие в центре верхнего диска водила. В нижнем диске 4 водила установлена пята с конусом 10 и выполнены отверстия 11 для выравнивания материала в рабочих камерах 24. Диски водила связаны между собой пальцами 12, а концентрично последним установлены приводные валы 14, на которых в верхней части закреплены зубчатые сателлитные шестерни, входящие в зацепление с центральной зубчатой шестерней, установленной на загрузочном патрубке. Замкнутая гибкая лента 5 имеет впадины, взаимодействующие с выступами на приводным валах 14, приводящих ее в движение, а каждый ее участок между соседники приводными валами 14 имеет форму петли, образующей рабочую камеру 24. На боковой поверхности корпуса 2 выполнен С-образный кольцевой карман 27 с отводящим патрубком 28 для улавливания и отвода измельченной фракции материала, прошедшей через отверстия 25. 3 ил.

/S

/э

Фиг Л

фигЗ

| Мельница ударного действия | 1984 |

|

SU1191109A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения материалов | 1985 |

|

SU1299621A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для снятия оболочек зерна, его шлифования и полирования | 1973 |

|

SU515524A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-04-30—Публикация

1988-03-10—Подача