Изобретение относится к металлургии, а именно к технологии регенерации шлаков.

Целью изобретения является повышение степени регенерации сульфидного шлака за счет более полного окисления сульфида натрия в сульбат натрия.

Согласно способу регенерации сульфидного шлака, включающему продувку шлакового расплава кислородсодержащей газовой смесью при 900-ПОО°С, продувку шлакового расплава ведут при давлении газовой фазы 0,18- 1,27 МПа.

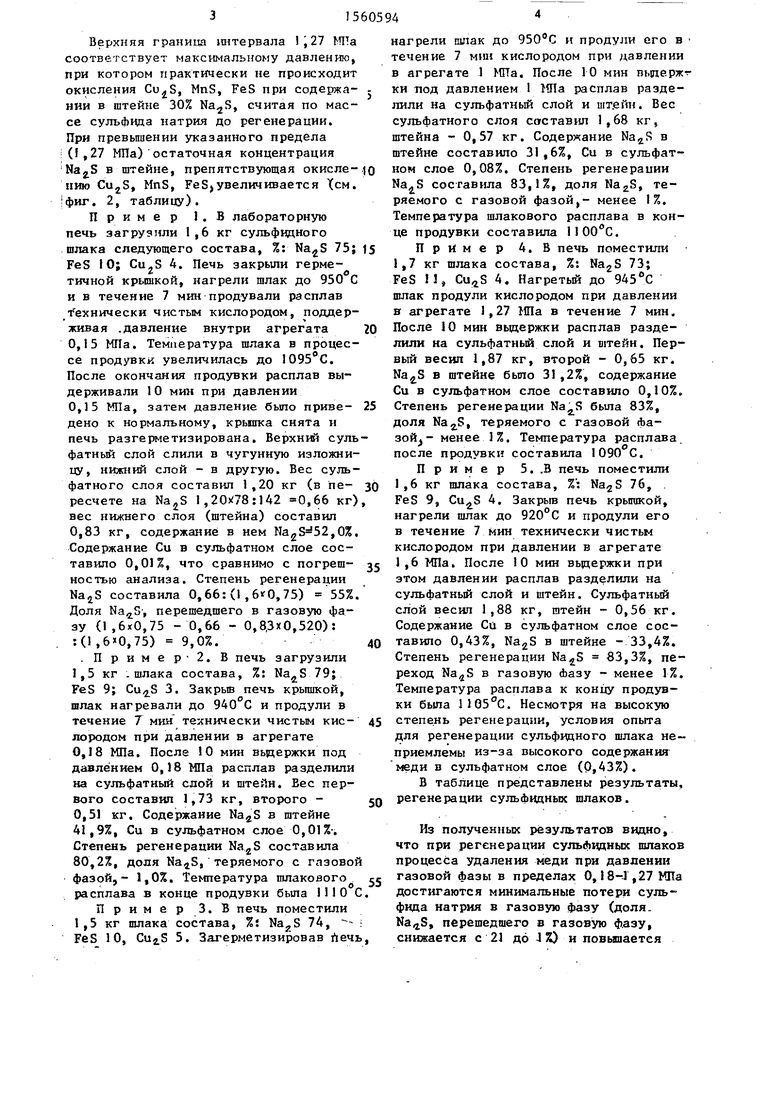

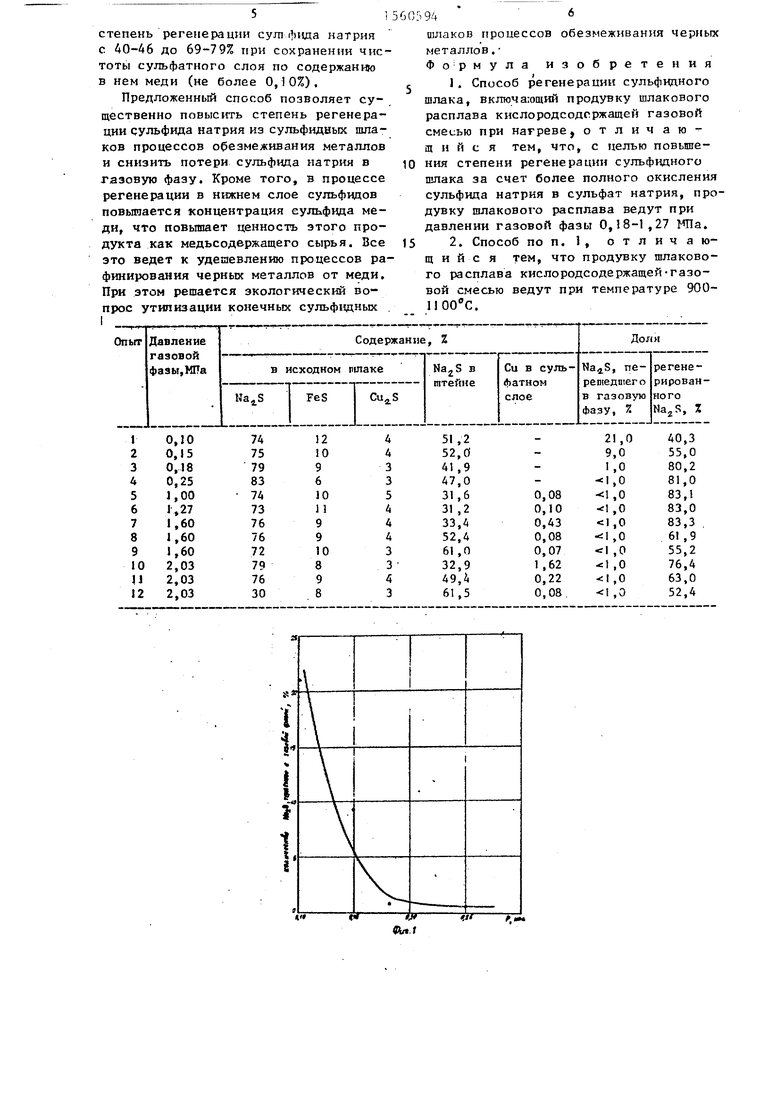

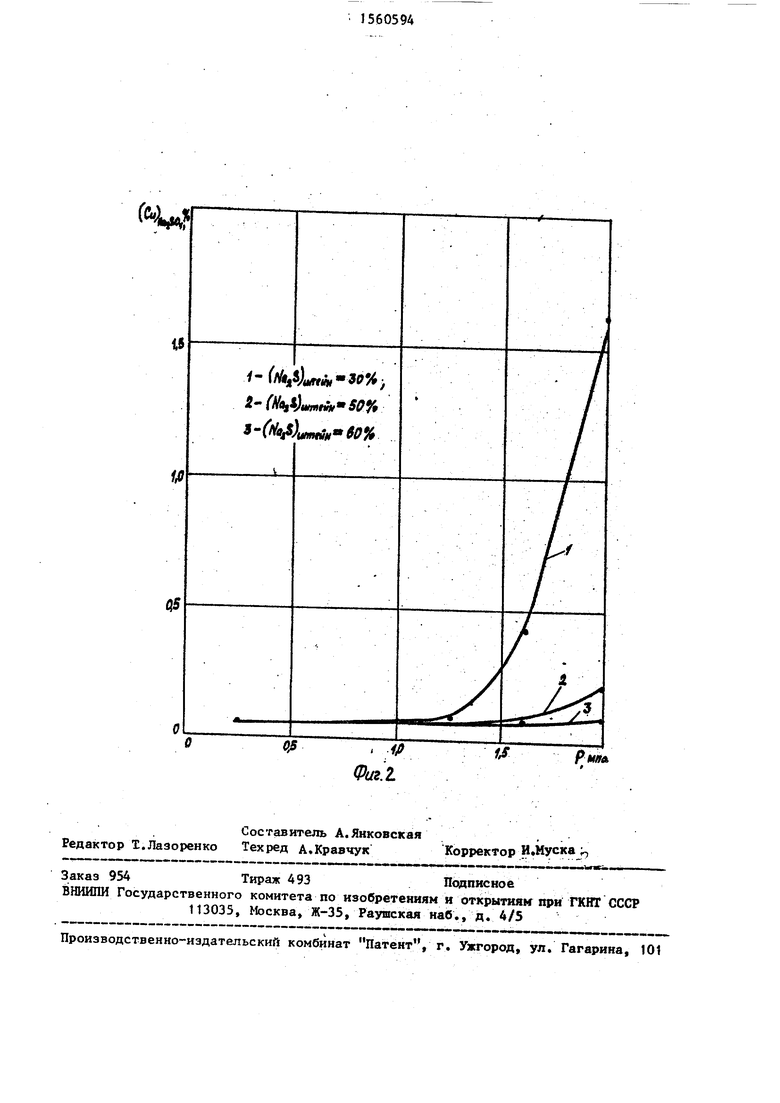

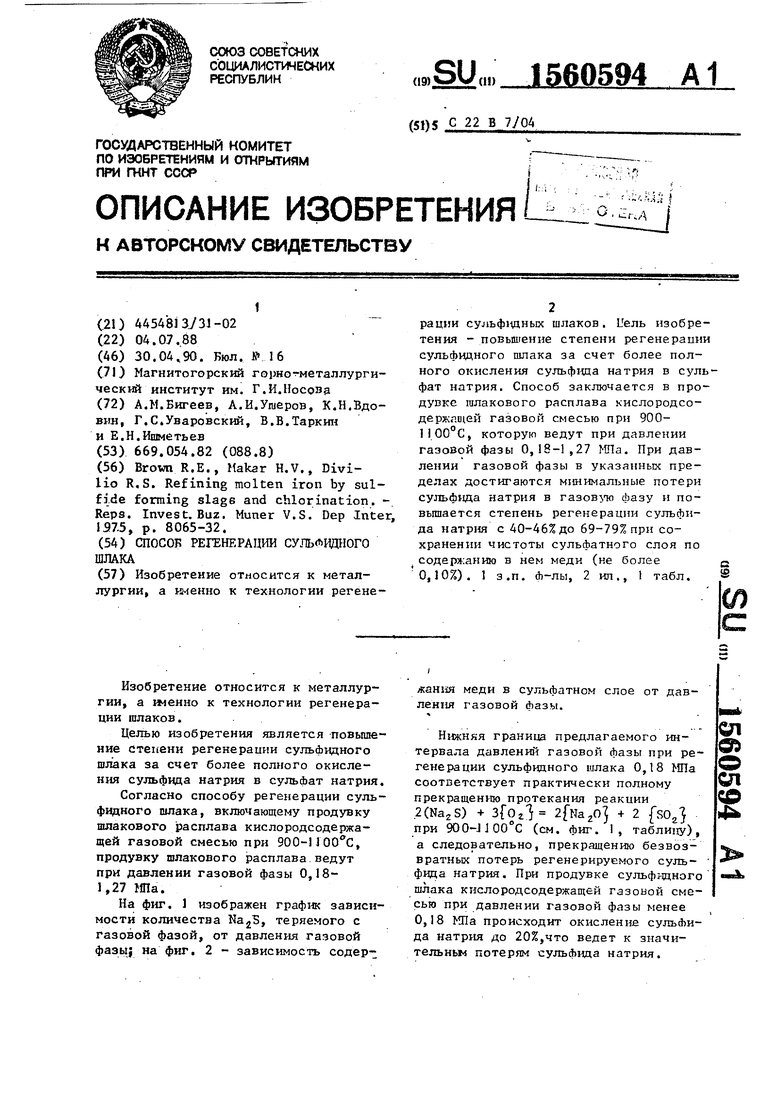

На фиг. 1 изображен график зависимости количества Ка2Б, теряемого с газовой фазой, от давления газовой фазы; на фиг. 2 - зависимость содержашия меди в сульфатном слое от давления газовой базы.

Нижняя граница предлагаемого интервала давлений газовой Лазы при регенерации сульфидного шлака 0,18 МПа соответствует практически полному прекращению протекания реакции 2(Na2S) + 2fNazo} + 2 fs02 при 900-JJOO°C (см. фит. 1, таблицу), а следовательно, прекращению безвозвратных потерь регенерируемого сульфида натрия. При продувке сульфидного шлака кислородсодержащей газовой смесью при давлении газовой фазы менее 0,18 МПа происходит окисление сулъсЬи- да натрия до 20%,что ведет к значительны потерям сулыЗЬида натрия.

СП

3

о

СП

%

Верхняя граница интервала МПа соответствует максимальному давлению, при котором практически не происходит окисления , MnS, FeS при содержа- нии в штейне 30% , считая по массе сульфида натрия до регенерации. При превышении указанного предела (1,27 МПа) остаточная концентрация в штейне, препятствующая окислению Cu2S, MnS, FeS увеличиваете я XCM. фиг. 2, таблицу).

Пример 1. В лабораторную печь загрузили 1,6 кг сульфидного шлака следующего состава, %: 75; FeS 10; Cu2S 4. Печь закрыли герметичной крышкой, нагрели шлак до 950 С и в течение 7 мин продували расплав технически чистым кислородом, поддерживая .давление внутри агрегата 0,15 МПа. Температура шлака в процессе продувки увеличилась до 1095°С. После окончания продувки расплав выдерживали 10 мин при давлении 0,15 МПа, затем давление было приве- дено к нормальному, крышка снята и печь разгерметизирована. Верхний сульфатный слой слили в чугунную изложницу, нижний слой - в другую. Вес сульфатного слоя составил 1 ,20 кг (в пе- ресчете на Na2S 1,20 78:142 0,66 кг) вес нижнего слоя (штейна) составил 0,83 кг, содержание в нем Na2S-52,0%. Содержание Си в сульфатном слое составило 0,01%, что сравнимо с погреш- ностью анализа. Степень регенерации Na4S составила 0,66:(1,,75) 55%. Доля , перешедшего в газовую фазу (1,6x0,75 - 0,66 - 0,8,3x0,520): :(1,,75) 9,0%.

Приме р-2. В печь загрузили 1,5 кг .шлака состава, %: 79; FeS 9; 3. Закрыв печь крышкой, шлак нагревали до 940 С и продули в течение 7 мин технически чистым кис- яородом при давлении в агрегате 0,18 МПа. После 10 мин выдержки под давлением 0,18 МПа расплав разделили на сульфатный слой и штейн. Вес первого составил 1,73 кг, второго - 0,51 кг. Содержание NaaS в штейне 41,9%, Си в сульфатном слое 0,01%-. Степень регенерации Na2S составила 80,2%, доля Na4S, теряемого с газовой фазой,- 1,0%. Температура шлакового расплава в конце продувки была

Пример З.В печь поместили 1,5 кг шлака состава, % 74, -- FeS 10, 5. Загерметизировав печь

шо с

944

нагрели шлак до 950°С и продули его в течение 7 мин кислородом при давлении в агрегате J МПа. После 10 мин вмдерж- ки под давлением 1 МПа расплав разделили на сульфатный слой и штейн. Вес сульфатного слоя составил 1,68 кг.

штейна - 0,57 кг. Содержание NaaS в

штейне составило 31

Си в сульфатном слое 0,08%. Степень регенерации Na.S составила 83,1%, доля Na2S, теряемого с газовой фазой,- менее 1%. Температура шлакового расплава в конце продувки составила 1100°С.

Пример 4. В печь поместили 1,7 кг шлака состава, %: Na2S 73; FeS П, 4. Нагретый до 945°С шлак продули кислородом при давлении в агрегате 1,27 МПа в течение 7 мин. После 10 мин выдержки расплав разделили на сульфатный слой и штейн. Первый весил 1,87 кг, второй - 0,65 кг. в штейне было 31 ,2%, содержание Си в сульфатном слое составило 0,10%. Степень регенерации была 83%, доля NazS, теряемого с газовой Аа- менее 1%. Температура расплава после продувки составила 1090 С.

Пример 5..В печь поместили 1 ,6 кг шлака состава, % : Na2S 76, FeS 9, 4. Закрыв печь крышкой, нагрели шлак до 920°С и продули его в течение 7 мин технически чистым кислородом при давлении в агрегате 1,6 МПа. После 10 мин выдержки при этом давлении расплав разделили на сульфатный слой и штейн. Сульфатный слой весил 1,88 кг, штейн - 0,56 кг. Содержание Си в сульфатном слое составило 0,43%, Na2S в штейне - 33,4%. Степень регенерации 83,3%, переход в газовую Лазу - менее 1%. Температура расплава к концу продувки была 1105°С. Несмотря на высокую степень регенерации, условия опыта для регенерации сульфидного шлака неприемлемы из-за высокого содержания меди в сульфатном слое (0,43%).

В таблице представлены результаты, регенерации сульфидных шлаков.

Из полученных результатов видно, что при регенерации сульфидных шлаков процесса удаления меди при давлении газовой фазы в пределах О, I8-J ,27 МПа достигаются минимальные потери сульфида натрия в газовую фазу (доля. , перешедшего в газовую фазу, снижается с 21 до J %) и повышается

степень регенерации суга Лида натрия с 40-46 до 69-79% при сохранении чистоты сульфатного слоя по содержанию в нем меди (не более О,10%),

Предложенный способ позволяет существенно повысить степень регенерации сульфида натрия из сульфидных шлаков процессов обезмеживания металлов и снизить потери сульфида натрия в газовую фазу. Кроме того, в процессе регенерации в нижнем слое сульфидов повышается концентрация сульфида меди, что повышает ценность этого продукта как медьсодержащего сырья. Все это ведет к удешевлению процессов рафинирования черных металлов от меди. При этом решается экологический вопрос утилизации конечных сульфидных I

г) 0.1946

шлаков процессов обезмеживания черных

металлов.

Формула изобретения

с1. Способ регенерации сульфидного

шлака, включающий продувку шлакового расплава кислородсодержащей газовой смесью при нагреве отличаю- щ и и с я тем, что, с целью повышеЮ ния степени регенерации сульфидного шлака за счет более полного окисления сульфида натрия в сульфат натрия, продувку шлакового расплава ведут при давлении газовой фазы 0,18-1,27 Ж1а.

15 2. Способ по п. 1, отличающийся тем, что продувку шлакового расплава кислородсодержащей-газовой смесью ведут при температуре 900- ПОО°С.

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации сульфидного шлака | 1989 |

|

SU1668438A1 |

| Способ регенерации сульфидного шлака | 1989 |

|

SU1678874A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ ПЫЛЕЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2785796C1 |

| Устройство пирометаллургической переработки сульфидных руд и концентратов | 2023 |

|

RU2817274C1 |

| Способ отопления отражательной печи для плавки сульфидной медьсодержащей шихты на штейн | 1991 |

|

SU1802826A3 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

| Способ переработки шлаков производства тяжелых цветных металлов | 1990 |

|

SU1735408A1 |

| СПОСОБ ОБРАБОТКИ СУЛЬФИДА ЦИНКА ИЛИ ДРУГИХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ, СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИД ЦИНКА, СУЛЬФИД ЦИНКА И СУЛЬФИД ЖЕЛЕЗА, СПОСОБ ОБРАБОТКИ ИСХОДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СУЛЬФИД ЦИНКА И СУЛЬФИД ЖЕЛЕЗА | 1991 |

|

RU2109077C1 |

Изобретение относится к металлургии, а именно к технологии регенерации сульфидных шлаков. Целью изобретения является повышение степени регенерации сульфидного шлака за счет более полного окисления сульфида натрия в сульфат натрия. Способ заключается в продувке шлакового расплава кислородсодержащей газовой смесью при 900-1100°С, которую ведут при давлении газовой фазы 0,18-1,27 МПа. При давлении газовой фазы в указанных пределах достигаются минимальные потери сульфида натрия в газовую фазу и повышается степень регенерации сульфида натрия с 40-46% до 69-79% при сохранении чистоты сульфатного слоя по содержанию в нем меди /не более 0,10%/. 1 з.п. ф-лы., 1 табл.

15

1-(йя&)пЬ-30%,

г-()я,

W

05

о

- 1ft

Фаг.2.

1JS

Риал

| Brown R.E., Hakar H.V., Divi- lio R.S | |||

| Refining molten iron by sul- fide forming slage and chlorination | |||

| - Reps | |||

| Invest | |||

| Buz | |||

| Muner V.S | |||

| Dep Inter, 137.5, p | |||

| Устройство для защиты телефонных установок от акустического удара | 1927 |

|

SU8065A1 |

Авторы

Даты

1990-04-30—Публикация

1988-07-04—Подача