Фиг./

Изобретение относится к технологиям монтажа теплоизоляции на цилиндрических сосудах с криволинейными днищами, предназначенных для хранения и транспортировки сжиженных газов с низкой температурой кипения.

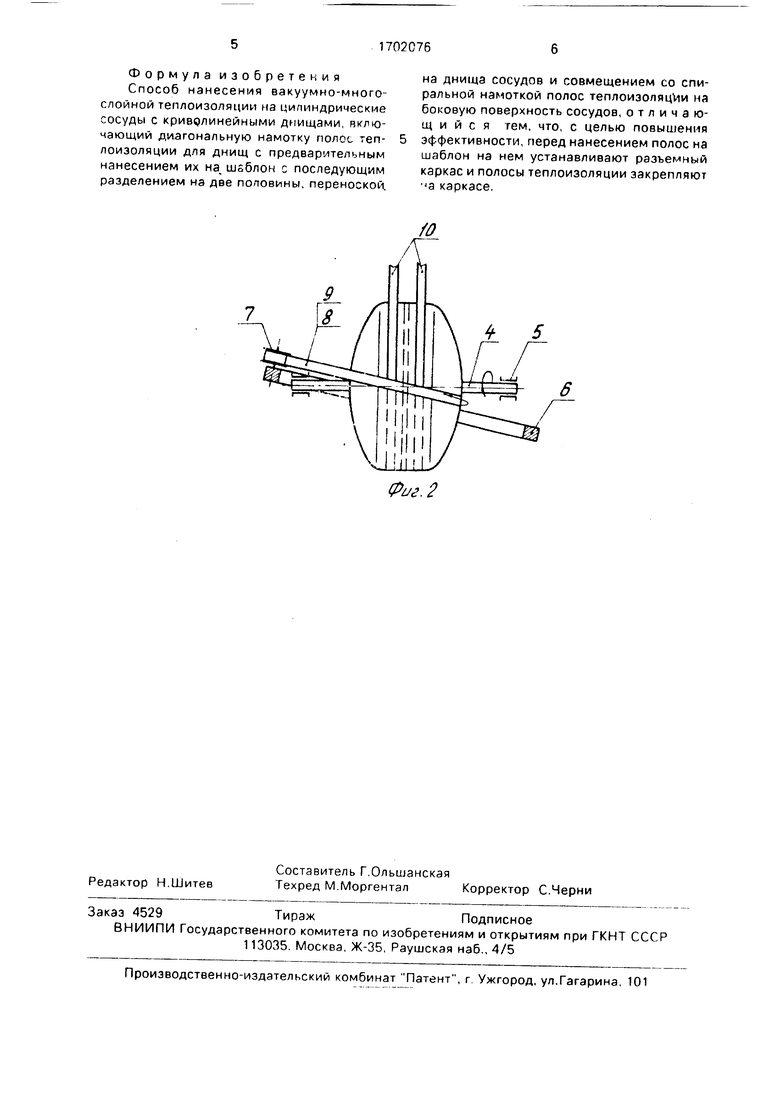

На фиг. 1 показано положение каркаса перед установкой его на шаблон; на фиг. 2 - нанесение изоляционных полос на каркас.

Способ осуществляют следующим образом.

На объемный шаблон 1 с двух сторон надевают половины 2 и 3 разъемного каркаса, имеющие форму, близкую форме днищ сосуда и шаблона 1, и устанавливают ось 4 шаблона в опоры 5 установки диагональной намотки. Орбитальное колесо 6 последней несет катушки 7 с экранами 8 и прокладочными полосами 9, которые наносят на каркас, вращая одновременно колесо 6 и шаблон 1. Последний поворачивается на ширину полосы 8 на каждый полный оборот колеса 6. Одновременно осуществляют и закрепление диагонально наматываемых полос, подматывая под каждый слой полосы 10, материал которых выбирают в соответствии с конструктивными требованиями изолируемого изделия. После окончания намотки концы всех полос приклеивают к образовавшейся изоляции. Половины ее разделяют и переносят на сосуд. При снятии половин с шаблона они не складываются и сохраняют форму в процессе перенесения и установки на днища сосуда. Жесткость, придаваемая изоляции днищ каркасом, повышает технологичность процессов. Зазоры, образующиеся между каркасами и днищами сосуда, облегчают вакуумирование теплоизоляционного слоя.

Размеры каркаса выполнены с таким расчетом, чтобь. он легко снимался с шабло на и легко монтировался на сосуде. Каркас может быть выполнен и цельным, имеющим форму, близкую форме днищ, так и, например, из металлических полос, где меридиа- нальные полосы прикреплены к экваториальной, обеспечивающией диаметральный размер и служащей базой для крепления полос изоляции. При снятии половин с шаблона вместе с каркасом они сохраняют свою форму, вследствие чего и облегчается их монтаж на сосуде. Кроме того, появляется возможность их предварительного закрепления на сосуде, например, прихваткой каркаса электросваркой.

Теплопроводность теплоизоляции должна остаться прежней или даже понизиться по следующим причинам: число слоев изолирующего и прокладочного материалов не изменяется; каркас изготавливается из материала с низкой теплопроводностью (например, неожавеющей стали) и в этом случае он работает как дополнительная теплоизоляция; дня свободной установки

каркаса на сосуд он должен иметь диаметр несколько больший, чем у последнего, а это значит, что сопрягаемые поверхности будут соприкасаться отдельными участками, линиями и точками, вместо сплошного - при

0 отсутствии каркаса, что удлиняет тепловые мосты и снижает теплопроводность от сосуда к изоляции; наличие зазоров между изоляцией и сосудом облегчает откачку воздуха из вакуумно-многослойной изоляции 1. что

5 также снижает ее теплопроводность.

Сплошные, цельные каркасы изготавливать сложно и дорого, поскольку они требуют вытяжки прессовой оснастки. Более применимыми с этой точки зрения являются

0 сборные каркасы, сваренные из полос, например, точечной сваркой. Здесь достаточно одной пи.чосы сваренной в кольцо, и трех-ч.етырех дугообразных полос, приваренных к первой. Для придания каркасу

5 большей жесткости при незначительном увеличении веса и металлоемкости изделия ом может изготавливаться из тонколистовых полос с продольным шиферным гофрированием, что еще более снизит теплопровод0 ность теплоизоляции.

Пои нанесении ВМИ диагональной или спиральной намоткой полосы изоляционного и прокладочного материалов натягивают для обеспечения их более плотной укладки.

5 Поскольку обмотка ведется с определенным продольным натяжением лент, при огибании криволинейной поверхности появляется радиальная составляющая продольной силы натяжения. Сумма всех радиальных

0 составляющих образует нормальное давление каждого слоя на нижележащие слои. При разделении половин изоляции днищ, силы упругости намотанных лент восстанавливают первоначальную длину последних, в

5 результате чего форма половин искажается тем больше, чем больше диаметр изолируемого сосуда. Введение же каркаса устраняет все эти недостатки.

При разделении половин натяжение лент

0 ослабляется, так как они имеют возможность немного проползти под витками спиральной, скрепляющей намотки, не искажая при этом форму изоляции днищ и снимая нормальное давление слоев друг на друга,

5 Применение спиральной намотки узких полос для закрепления лент диагональной намотки некоторым образом и выравнивает толщину изоляции, одновременно создавая каналы для свободного удаления из нее воздуха.

Формула изобретения Способ нанесения вакуумно-много- слойной теплоизоляции на цилиндрические сосуды с криволинейными днищами, включающий диагональную намотку полос теплоизоляции для днищ с предварительным нанесением их на, шаблон с последующим разделением на две половины, переноской.

на днища сосудов и совмещением со спиральной намоткой полос теплоизоляции на боковую поверхность сосудов, отличающийся тем, что, с целью повышения эффективности, перед нанесением полос на шаблон на нем устанавливают разъемный каркас и полосы теплоизоляции закрепляют а каркасе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения вакуумно-многослойной теплоизоляции | 1987 |

|

SU1560891A1 |

| Способ нанесения экранно-вакуумной теплоизоляции на криогенную емкость | 2023 |

|

RU2810802C1 |

| Унифицированная металлическая тепловая изоляция (УМТИ) | 2019 |

|

RU2728560C1 |

| Способ нанесения вакуумно-многослойной теплоизоляции | 1972 |

|

SU504908A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТ (ВАРИАНТЫ) | 1995 |

|

RU2130150C1 |

| АРМИРОВАННАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ (АСТИ) | 2017 |

|

RU2716771C2 |

| Металлическая тепловая изоляция (МТИ) | 2022 |

|

RU2809132C1 |

| Способ нанесения экранно-вакуумной теплоизоляции на расширительный цилиндр холодильной газовой машины | 1978 |

|

SU1206575A1 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2014 |

|

RU2582034C2 |

| БЫСТРОСЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2004 |

|

RU2259510C1 |

Изобретение относится к технологиям монтажа теплоизоляции на цилиндрических сосудах с криволинейными днищами, предназначенных для хранения и транспортировки сжиженных газов с низкой температурой кипения. Цель изобретения - повышение эффективности теплоизоляции днищ, изготавливаемой диагональной намоткой на шаблон с последующим разделением на две половины за счет придания последним жесткости. Для этого на шаблоне с обеих сторон размещают разъемный каркас, на который затем наносят и к которому прикрепляют изоляцию перед ее разделением, В частности, это закрепление может быть осуществлено спиральной подмоткой узкой полосы на цилиндрическую часть каркаса во время диагональной намотки. Разделенные половины переносят вместе с каркасом на днища изолируемого сосуда, закрепляют, а затем изолируют и цилиндрическую часть сосуда. 2 ил.

Фм.2

| Способ нанесения вакуумно-многослойной теплоизоляции | 1987 |

|

SU1560891A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1991-12-30—Публикация

1989-06-29—Подача