Изобретение относится к механическим испытаниям материалов, а именно к образцам из металлических материалов, предназначенных для испытаний на трещиностой- кость,

Известен образец для испытаний на трещиностойкость, выполненный в виде параллелепипеда, на боковой поверхности которого имеется концентратор в виде надреза с усталостной трещиной, а ось надреза совпадает с осью симметрии образца. В описанном образце после наведения усталостной трещины удаляют поврежденный материал в зоне концентратора. Причем испытаниям натрещмностойкость подвергают образцы как с удаленной поврежденной мастью, так и без удаления. По испытаниям судят об изменении свойств материала в

зоне концентрации напряжений. При этом в образце создается скпозная, а не полуэллиптическая трещина с заданными геометрическими параметрами, т.е. не удается моделировать трещинообразный дефект, который наиболее часто встречается в конструктивных элементах типа сосудов давления. Кроме того, в случае исследования развития коротких трещин (а a/w 0,15, где а - длина трещины, w - ширина образца) в образце натурной толщины (150...200 мм), что весьма важно для конструктивных элементов типа сосудов давления (например, корпусов реакторов ВВЭР), такие образцы требуют приложения чрезвычайно больших растягивающих нагрузок (тысяча тонн и более), что, в свою очередь, требует уникального по мощности испытательного оборудования. Поэтому испытания описан/

Х| Јь Х|

СО

««а

ных образцов не позволяют получить требуемых результатов.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является образец для испытания на трещмностойкость, выполненный в виде прямого параллелепипеда, на одной из граней которого выполнен выступ с надрезом и исходной трещиной таким образом, что ось надреза совпадает с осью симметрии образца, В описанном образце предварительно выращивают исходную усталостную трещину, которая пересекает выступ, затем удаляют выступ и проводят испытания на трещиностойкость.

В процессе выращивания исходной трещины в образце описанной конструкции не удается получить поверхностную полуэллиптическую трещину требуемых форгл и .размеров (a/w 0,15; а/с 0,6, где w - ширина образца, а - малая полуось эллипса, с - большая полуось эллипса). Во-первых, это связано с недостаточной толщиной вы- ступз (вследствие этого в вершине трещинь: не постигаются условия плоской деформа- ЦИР;И отсутствием направляющего трещину надреза, что приводит к депланации трещины и неопределенности места ее появления в основном материале образца; во-вторых, малое соотношение толщины выступа и толщины образца ( 1/12, где Т -толщина выступа, Т-толщина образца), приводит к образованию относительно длинной трещины с малой эллиптичностью (a/w 0,2; а/с 0,7). Поэтому описанное решение не позволяет получить корректные данные о трещиностойкости, исходя из подобия размеров и формы трещины в образце и конструктивном элементе типа сосуда давления.

Цель изобретения - повышение достоверности при испытании на трещиностойкость конструктивнь х элементов сосудов давления.

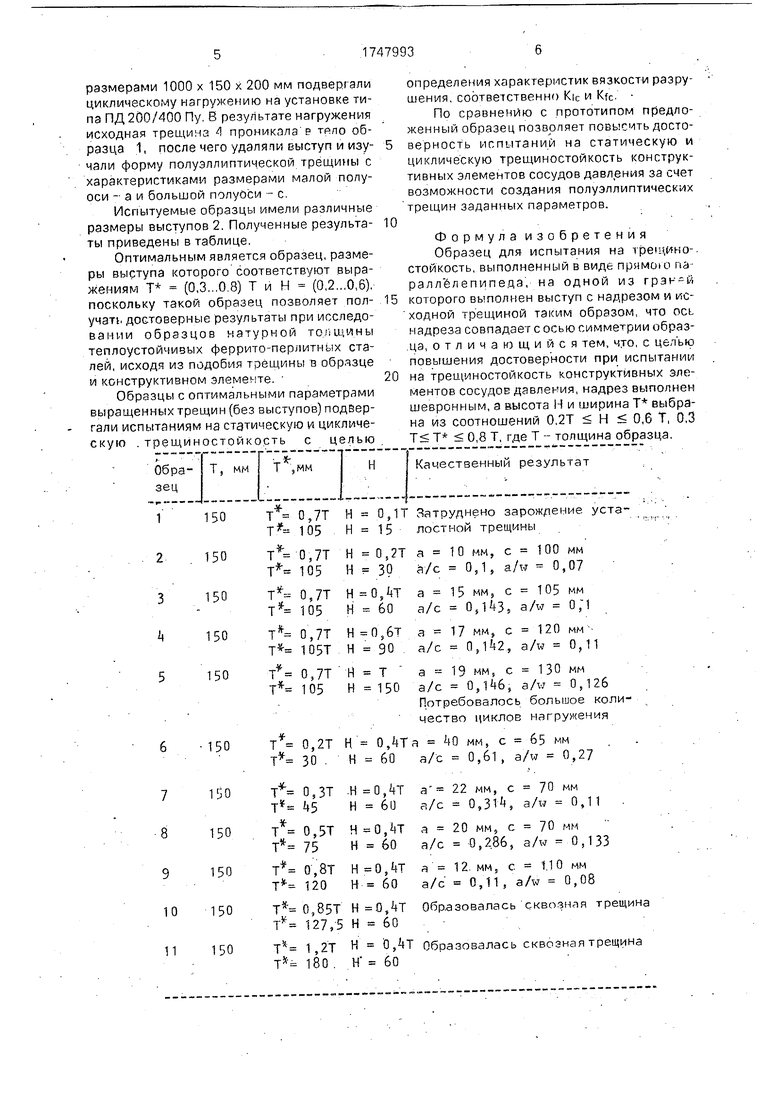

Поставленная цель достигается тем, что в известном образце для испытания на трещиностойкость, выполненного в виде прямого параллелепипеда, на одной из граней которого выполнен выступ с надрезом и исходной трещиной таким образом, что ось надреза совпадает с осью симметрии образца, согласно изобретению надрез выполнен шевронным, а высота Н и ширинаТ выбрана из соотношений

0,2 Т Н 0,6 Т; 0,3 Т Т 0,8 Т,

где Т - толщина образца.

Шевронный надрез позволяет задать направление распространения трещины строго по.плоскости симметрии образца, а

также для стеснения пластических деформаций в вершине трещины, получающих дополнительное развитие за счет уменьшения толщины выступа по сравнению с толщиной

образца. С помощью образца данной конструкции могут быть испытаны на трещиностойкость металлические материалы с пределом текучести в диапазоне Оо,2 100.,.1500 МПа. Однако наиболее предпочтительно эти образцы использовать для испытания теплоустойчивых сталей средней прочности (0ь,2 550 . 650 МПа), но с большой вязкостью разрушения (К|с 200...300 МПа.м). которые используются для изготовления ответственных сосудов давления и для которых характерно сильное проявление масштабного фактора, что требует для получения корректных результатов использования образцов натурной толщины (Т

150 мм).

Экспериментально найдены оптимальные геометрические параметры выступа. Так при Т 0,8 Т отмечены случаи зарождения сквозной, а не поверхностной полуэлпиитической трещины, как это требуют условия испытаний. При Т 0,3 Т и Н 0,6 Т возникает трещина с мслой эллиптичностью и относительно длинная, когда как требуется короткая трещина с большой

эллиптичностью. При высоте выступа Н 0,2 Т угол шевронного надреза получается близким к развернутому, что затрудняет образование и формирование усталостной трещины с требуемыми параметрами. Высгуп с Н 0,6Тлишен смысла из-за большой трудоемкости выращивания трещины.

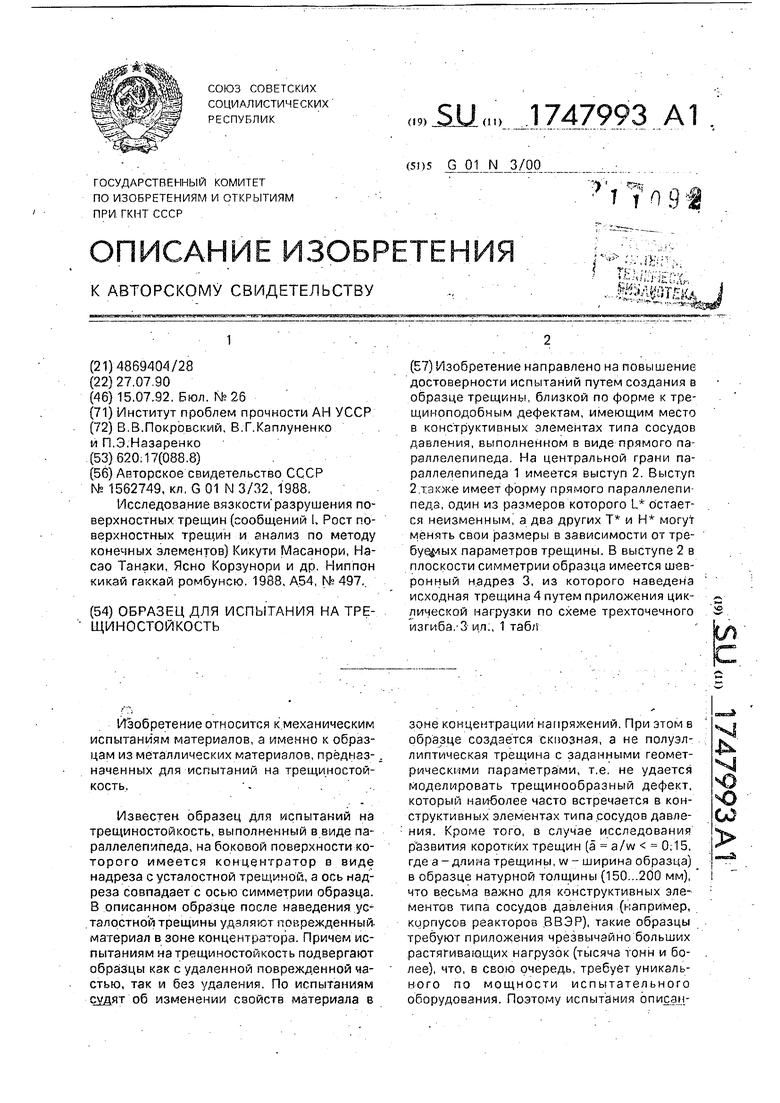

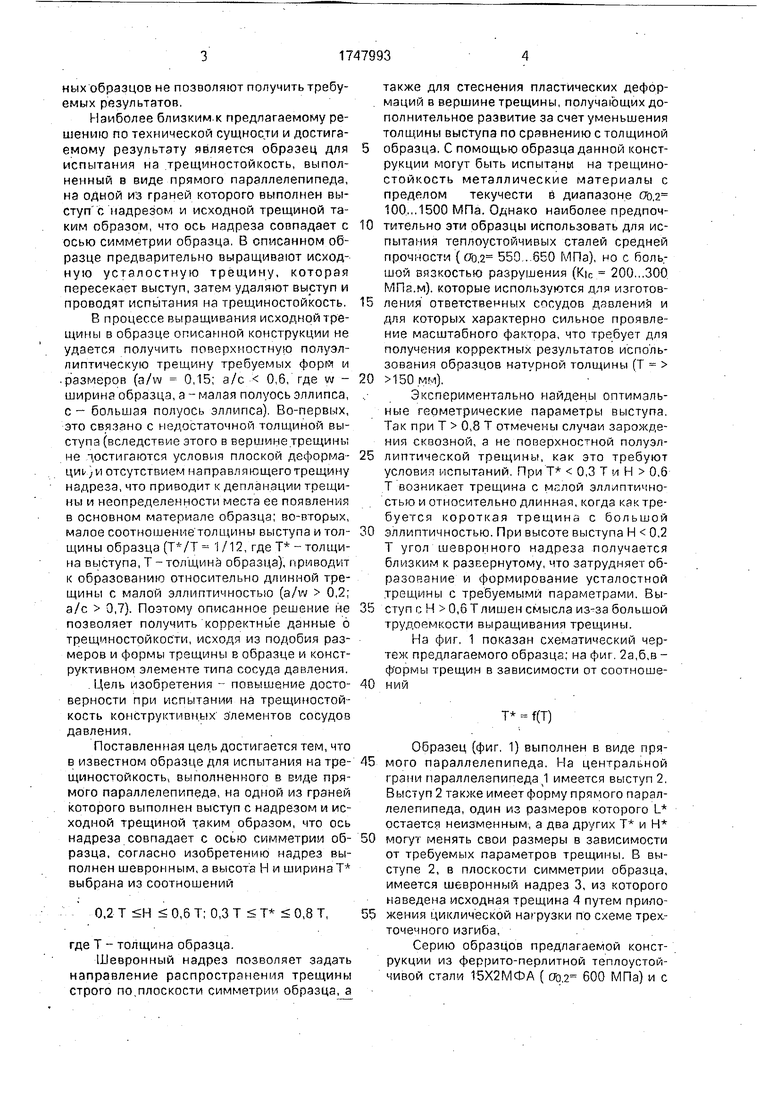

На фиг, 1 показан схематический чертеж предлагаемого образца; на фиг. 2а,б,в - формы трещин в зависимости от соотношений

Т f(T)

Образец (фиг. 1) выполнен в виде пря- мого параллелепипеда. На центральной грани параллелепипеда имеется выступ 2. Выступ 2 также имеет форму прямого параллелепипеда, один из размеров которого L остается неизменным, а два других Т и Н могут менять свои размеры в зависимости от требуемых параметров трещины. В выступе 2, в плоскости симметрии образца, имеется шевронный надрез 3, из которого наведена исходная трещина 4 путем прило- жения циклической нагрузки по схеме трехточечного изгиба.

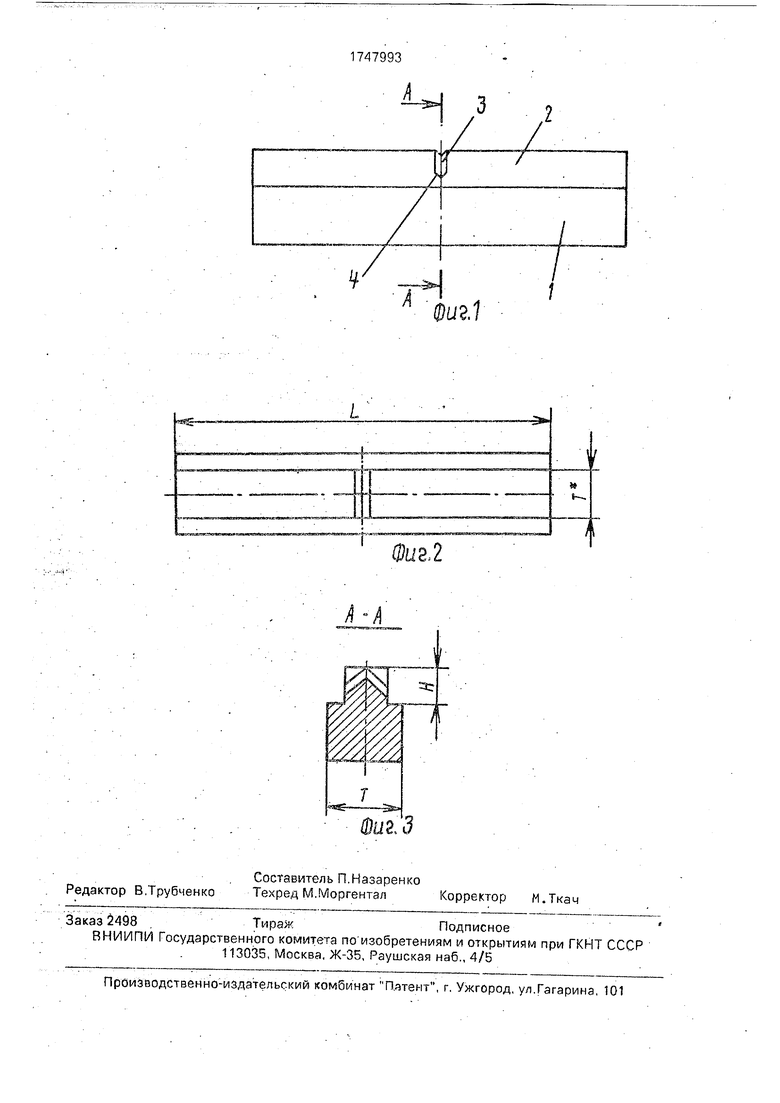

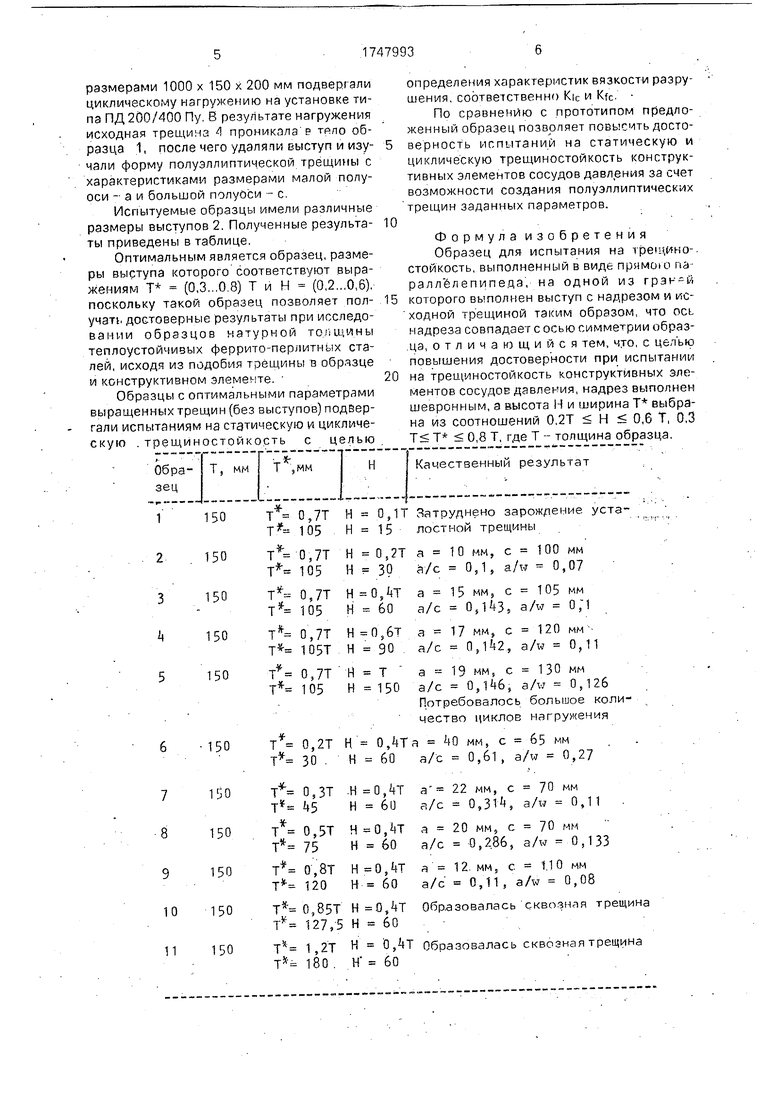

Серию образцов предлагаемой конструкции из феррито-перлитной теплоустойчивой стали 15Х2МФА ( oq,2 600 МПа) и с

размерами 1000 х 150 х 200 мм подвергали циклическому нагружению на установке типа ПД 200/400 Пу. В результате нагружения исходная трещина 4 проникала в ТРЛО образца 1, после чего удаляли выступ и изучали форму полуэллиптической трещины с характеристиками размерами малой полуоси - а и большой полуоси - с

Испытуемые образцы имели различные размеры выступов 2. Полученные результаты приведены в таблице.

Оптимальным является образец, размеры выступа которого соответствуют выражениям Т (0,3...О 8) Т и Н (0,2.,0,6), поскольку такой образец позволяет получать достоверные результаты при исследо- вании образцов натурной толщины теплоустойчивых феррито-перлитных сталей, исходя из подобия трещины в образце и конструктивном элементе.

Образцы с оптимальными параметрами выращенных трещин (без выступов) подвергали испытаниям на статическую и циклическую .трещиностойкость с целью

0

5

0

определения характеристик вязкости разрушения, соответственно Kic и Kfc

По сравнению с прототипом предложенный образец позволяет повысить достоверность испытаний на статическую и циклическую трещиностойкость конструктивных элементов сосудов давления за счет возможности создания полуэллиптмческих трещин заданных параметров.

Формула изобретения Образец для испытания на трещиностойкость, выполненный в виде прямою па ралл ёлепипеца, на одной из грзн-й которого выполнен выступ с надрезом и исходной трещиной таким образом, что ось надреза совпадает с осью симметрии образца, отличающийся тем, что, с целью повышения достоверности при испытании на трещиностойкость конструктивных элементов сосудов давления, надрез выполнен шевронным, а высота Н и ширина Т выбрана из соотношений 0.2Т Н 0,6 Т, 0,3 Т Т 0,8 Т, где Т -- толщина образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ДИСКА ТУРБОМАШИНЫ, ИМЕЮЩЕГО КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ В ВИДЕ ОТВЕРСТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2730115C1 |

| Способ испытания образцов материалов на трещиностойкость при циклическом нагружении | 1990 |

|

SU1718027A1 |

| Способ создания системы внутренних трещин в сварных швах | 1988 |

|

SU1581521A1 |

| Способ выращивания поверхностной трещины в образце материала | 1988 |

|

SU1620890A1 |

| Способ определения ресурса деталей | 1978 |

|

SU769033A1 |

| Способ определения прочности соединения наварного шва с цилиндром | 1988 |

|

SU1631350A1 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| Способ оценки сопротивления конструкционных материалов развитию трещин | 1990 |

|

SU1805319A1 |

| Образец для исследования трещиностойкости листового материала при циклическом нагружении | 1981 |

|

SU974213A1 |

| Призматический образец для определения вязкости разрушения материала | 1984 |

|

SU1182324A1 |

Изобретение направлено на повышение достоверности испытаний путем создания в образце трещины, близкой по форме к тре- щиноподобным дефектам, имеющим место в конструктивных элементах типа сосудов давления, выполненном в виде прямого параллелепипеда. На центральной грани параллелепипеда 1 имеется выступ 2. Выступ. 2 также имеет форму прямого параллелепи педа, один из размеров которого L остается неизменным, а два других Т и Н могут менять свои размеры в зависимости от тре- параметров трещины. В выступе 2 в плоскости симметрии образца имеется шевронный надрез 3, из которого наведена исходная трещина 4 путем приложения циклической нагрузки по схеме трехточечного изгиба. 3 ил., 1 табл /

9 10

11

150 150 150 150

Т 75И 60а/с 0,286, a/w 0,133

Т 0,,Та 12 MMS с 110 мм

т 120Н 60а/с 0,11, a/w 0,08

Т 0,85ТН 0,4ТОбразовалась сквозная трещина

Т 127,5Н 60

ух 1,2ТН 0,4ТОбразовалась сквозная трещина

т 180Н 60

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| Исследование вязкости разрушения поверхностных трещин (сообщений I, Рост поверхностных трещин и анализ по методу конечных элементов) Кику™ Масанори, На- сао Танаки, Ясно Корзунори и др | |||

| Ниппон кикай гаккай ромбунсю | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-07-15—Публикация

1990-07-27—Подача